赤泥闪速磁化焙烧工艺技术研究①

2023-01-12董红军

董红军,陈 昌

(1.中国铝业广西分公司,广西 百色 531400;2.长沙矿冶研究院有限责任公司,湖南 长沙 410012)

赤泥是氧化铝生产过程中产生的含碱废渣,一般吨氧化铝产生赤泥0.8~1.5 t,我国目前每年赤泥排放量约1亿吨。赤泥大量堆存带来严重的环境压力[1-2],影响了氧化铝工业的可持续发展。近年来,我国钢铁工业的铁矿石原料对外依存度超过80%,年进口量在10亿吨以上,危及国家资源安全。而我国约1/3的赤泥TFe品位25%以上,开展赤泥中铁资源回收利用研究,不仅可以减少赤泥排放,也可以缓解钢铁原料被西方国家卡脖子的困境,对氧化铝和钢铁工业都具有十分重要的意义[3-4]。赤泥颗粒微细、矿物组分嵌布紧密,一直无法得到高效利用[5-6]。闪速磁化焙烧过程中气固反应物悬浮流态化的焙烧状态对细粒级低品位难选铁矿资源回收具有独特的优势。本文以广西某典型氧化铝赤泥预富集矿为研究对象,分别采用实验室马弗炉以及闪速磁化焙烧装置对其进行磁化焙烧过程研究。

1 试验矿样及方法

1.1 试验矿样

试验样品为广西某氧化铝厂的赤泥强磁选预富集粗精矿。预富集粗精矿X射线衍射分析图谱见图1,化学多元素分析、铁物相分析结果分别见表1、表2,粒度筛析结果见表3。

表1 试样化学多元素分析结果(质量分数) %

表2 试样铁物相分析结果

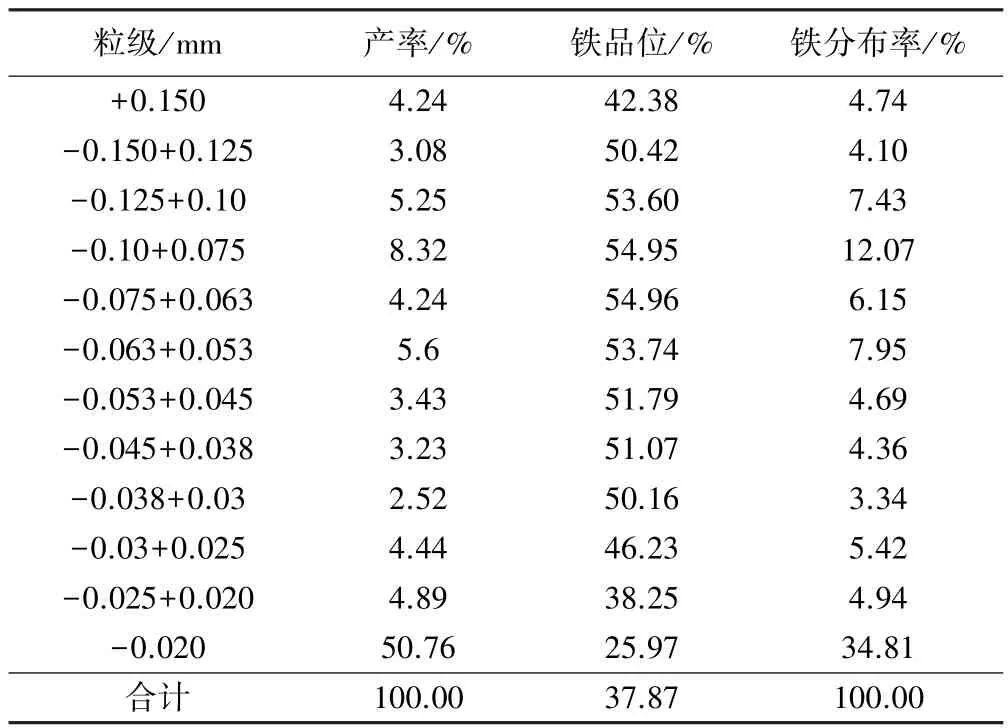

表3 赤泥预富集粗精矿粒度筛析结果

图1 赤泥X射线衍射分析图谱

从图1及表1~2可知,赤泥预富集粗精矿中可回收的主要有价组分是铁元素,TFe品位为37.87%,铁主要以赤(褐)铁矿形式存在;脉石矿物主要为CaO、Al2O3和SiO2等,主要以水铝硅酸钙、一水硬铝石、钙霞石、方解石、氧硅钛钠石、三水铝石和钛矿物形式存在。从表3可知,赤泥预富集粗精矿细粒级含量高,-0.020 mm颗粒占比超过了50%,且细粒级颗粒铁品位含量较粗颗粒更低,表明脉石组分在细颗粒中嵌布关系更为复杂。

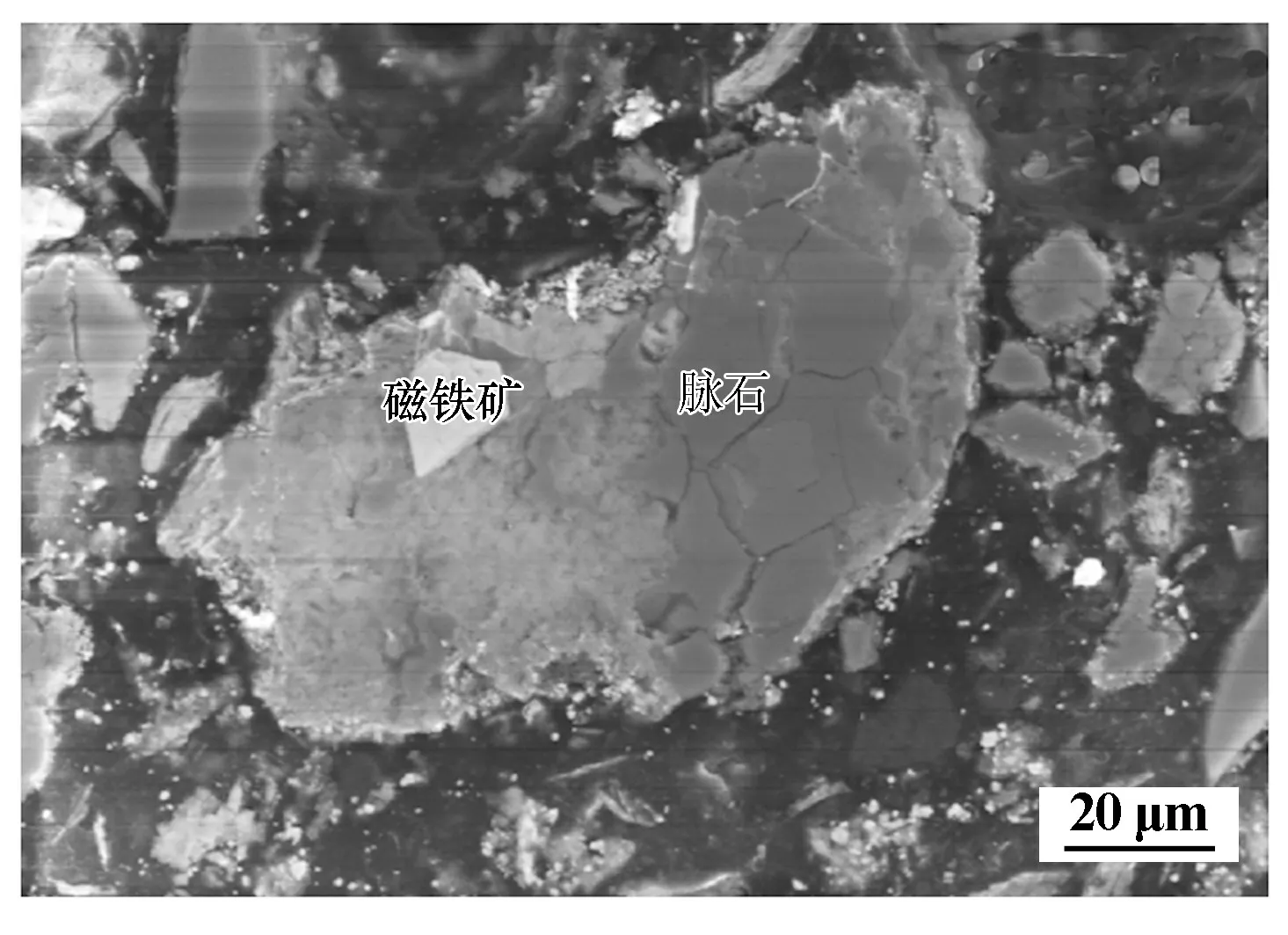

对赤泥原矿进行了背散射和能谱扫描分析,结果见图2。由图2可见,微细粒赤褐铁矿多呈被包覆和浸染状态与其他脉石组分结合。

1.2 试验原理与方法

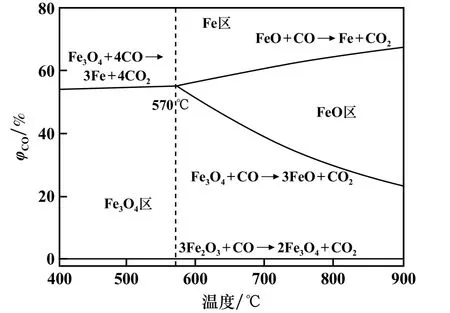

磁化焙烧是将矿石中弱磁性的铁矿物转化为强磁性的铁物相,进而显著扩大铁矿物与其他脉石矿物比磁化系数差异,通过磁选实现铁分选的方法[7-9]。磁化焙烧常用还原剂有煤、CO、H2等,本研究中马弗炉磁化焙烧以煤为还原剂,闪速磁化焙烧以控制燃烧室气氛调制的CO为还原剂,还原焙烧原理如式(1)~(2)所示,CO还原铁氧化物的热力学平衡相图如图3[10]所示。

图3 CO还原铁氧化物的热力学平衡相图

由图3可见,在500~750℃范围内,CO浓度很低的条件下反应(2)即可发生。表明在合适的温度和还原气氛条件下,赤铁矿物相极易向磁铁矿转化。由此可知,赤泥中的铁物相转化效率主要由反应动力学过程决定。通过研究赤泥预富集粗精矿在马弗炉中的焙烧过程(即堆积态反应过程)和赤泥预富集粗精矿在闪速磁化焙烧装置中的焙烧过程(即悬浮流态化反应过程),可进一步明晰赤泥焙烧反应动力学机理,为赤泥回收利用提供指导。

马弗炉磁化焙烧还原剂以粉煤形式加入,配入一定比例的还原剂后充分混样,使还原剂均匀充斥在矿样中,混样完毕后,装入坩埚,放入已经升到预定温度的马弗炉中。还原一段时间后,焙烧矿直接入水冷淬调浆,进行后续的磁选试验。

闪速磁化焙烧过程分为3个环节:升温预热、气氛调制以及给矿下料。当反应炉预热到设定温度后,通过调节燃烧器的空气和燃气比例,使燃料局部欠燃烧,形成还原气氛;气氛稳定后,赤泥预富集粗精矿从最上端加入,经过多级预热,进入反应炉膛,并快速发生反应;焙烧矿随反应气体进入最后一级的旋风预热除尘器,通过旋风收尘后直接冷淬制浆,进行后续的磁选试验。

2 试验结果与分析

2.1 马弗炉磁化焙烧

还原温度750℃,向赤泥预富集粗精矿中配入7.5%的还原煤粉,混匀后以坩埚密封放入马弗炉中,焙烧矿调浆后用磁感应强度0.2 T的弱磁选机进行初步分选和焙烧评价,结果见图4。

图4 焙烧时间对马弗炉焙烧-磁选指标的影响

结果表明,焙烧时间30 min时,铁回收率较低,但铁品位较高,此时,赤泥预富集粗精矿中品质较好的一部分铁物相完成了磁化过程,但部分呈包覆或浸染态的铁矿没有完成转化过程;焙烧时间达到45 min时,矿样中的铁相才基本完成转化。

2.2 闪速磁化焙烧

气固反应速度主要取决于3个过程:外扩散过程、内扩散过程以及化学反应控制过程,通过强化这3个过程,可极大地加快磁化还原反应过程。磁化过程由热力学过程控制,磁化反应迅速,所以赤泥磁化焙烧的控速环节主要在于内扩散和外扩散过程。赤泥预富集粗精矿中-0.020 mm细颗粒含量超过50%,小粒径的反应物比表面积大、反应扩散层薄,可极大削减内外扩散阻力,同时闪速磁化焙烧过程气固反应物呈流态化状态,有利于生成物的排出和反应物的补足,进一步强化磁物相转化过程。

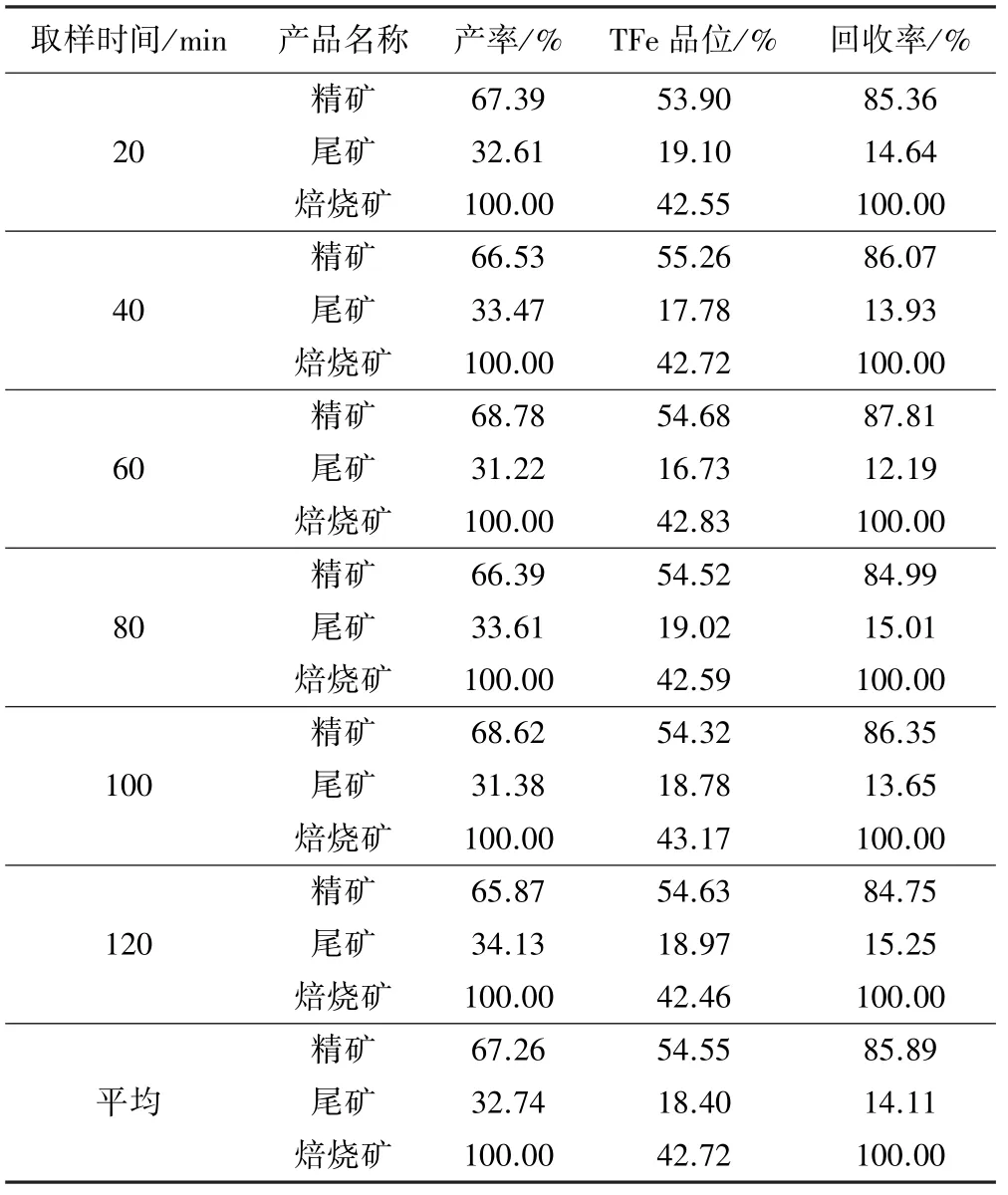

750℃条件下,控制反应器内还原气氛CO浓度1.5%左右,给矿量140 kg/h左右,连续投料2 h,每20 min取一次样,焙烧矿冷萃调浆后,用0.2 T的弱磁选机进行粗选质量评价,结果如表4所示。闪速焙烧系统从下料到焙烧矿取出约需90 s。由表4可知,通过闪速磁化焙烧-磁选工艺,能获得平均铁品位54.55%、铁回收率85.89%的铁精矿产品,与马弗炉焙烧45 min以上的指标相当,表明闪速磁化焙烧工艺能充分利用赤泥颗粒特性,在数十秒时间内完成堆积态需要45 min以上才能完成的磁化过程,凸显了闪速磁化焙烧工艺在赤泥消纳利用上的潜在优势。

表4 闪速磁化焙烧连续试验结果

2.3 工艺指标分析

为了对比马弗炉焙烧和闪速磁化焙烧的效果,对马弗炉焙烧矿和闪速磁化焙烧矿进行了磨矿-磁选试验。马弗炉焙烧矿经弱磁粗选(0.2 T)-磨矿(-0.045 mm粒级占77.14%)-一粗两精磁选(0.15 T、0.15 T、0.12 T),可获得对焙烧矿产率60.25%、TFe品位60.04%、回收率84.83%的铁精矿产品。闪速焙烧矿经弱磁粗选(0.2 T)-磨矿(-0.045 mm粒级占77.08%)-一粗一精磁选(0.15 T、0.15 T),可获得对焙烧矿产率59.35%、TFe品位60.12%、铁回收率83.08%的铁精矿产品。

表5为闪速磁化焙烧-磁选所得铁精矿和尾矿的铁物相分析结果。由表5可知,粗精矿中的弱磁性铁物相基本转化为强磁性的磁铁矿相。

表5 闪速磁化焙烧-磁选产品物相分析结果

对闪速磁化焙烧-磁选尾矿进行了扫描电镜分析,发现尾矿中的铁物相主要以磁铁矿形式存在,说明赤泥中被包覆的、反应缓慢的铁也大部分转化成磁性四氧化三铁。尾矿中的磁铁矿主要以两种形式产出:一是呈微细粒包裹体嵌布在少数脉石中,粒度普遍在0.01 mm左右或更加细小(见图5);二是呈粉尘状黏附在脉石矿物表面,其中部分可聚合成絮团状(见图6),这种形式的磁铁矿尽管绝大部分为单体,但粒度极为细小,除少数可至2μm左右外,通常小于0.5μm,部分甚至在0.1μm以下。这两类磁铁矿与脉石组分嵌布紧密,难以分离,是导致精矿铁品位和铁回收率低的主要原因。

图5 尾矿中微细粒磁铁矿嵌布于脉石中

3 结 论

1)赤泥预富集粗精矿元素和物相分析结果表明,赤泥原矿中主要可回收矿物为铁矿物,主要以赤(褐)铁矿形式存在;主要脉石成分为Al2O3、CaO和SiO2;赤泥中细颗粒中脉石组分夹杂更严重。

2)闪速磁化焙烧能较为充分地利用赤泥颗粒性质,在短短数十秒时间内达到马弗炉焙烧45 min以上才能完成的磁化效果。

3)赤泥强磁选预富集粗精矿经闪速磁化焙烧-阶磨阶选工艺,能获得对焙烧矿产率59.35%、TFe品位60.12%、铁回收率83.08%的铁精矿产品,表明闪速磁化焙烧工艺能实现赤泥中铁资源的有效利用。