高铜铅冰铜氧压浸出①

2023-01-12王子彪何贵香占焕武银星波马宝军王国倩蒋学先陈爱良

王子彪,何贵香,占焕武,银星波,马宝军,魏 涛,王国倩,蒋学先,陈爱良

(1.中南大学 冶金与环境学院,湖南 长沙 410083;2.桂林理工大学 南宁分校,广西 扶绥 532100;3.广西南国铜业有限责任公司,广西 扶绥 532103)

铅冰铜是铅火法熔炼后的副产物,含有铜、铅、锑、银等多种有价金属,具有较高回收价值[1-5]。目前对铅冰铜的处理方法可分为火法、湿法、火/湿法联合处理法。火法处理是将铅冰铜作为铜冶炼原料进行吹炼得到粗铜,再进行精炼获得电铜[1-4],但吹炼时会产生含砷、铅的烟尘,且生产流程长、冶炼成本高、环境污染严重。湿法处理可分为常压浸出和加压浸出,常压浸出氧化较慢,浸出率较低[6-9],而加压浸出时铜的浸出率较高,且铜铅分离效率高,是处理铅冰铜的有效方法[10-14]。

目前国外矿产资源不断进入中国,国内冶金原料愈发复杂,在铅冶炼过程中产生了高铜铅冰铜,但鲜有处理高铜铅冰铜的报道。本文以国内某厂高铜铅冰铜为原料,采用加压氧化工艺,考察了浸出时间、液固比、氧分压、温度、硫酸浓度、木质素磺酸钠用量对铜、铁、铅、砷、锑浸出效果的影响,以期获得适宜的工艺参数,为工业生产提供指导。

1 实 验

1.1 实验原料与设备

实验原料为国内某厂铅冶炼过程中产生的高铜铅冰铜,其主要化学成分如表1所示。由表1可知,该铅冰铜物料主要含Cu、Pb、As、S、Fe、Sb,其中Cu元素含量为44.7%。

表1 高铜铅冰铜化学成分(质量分数) %

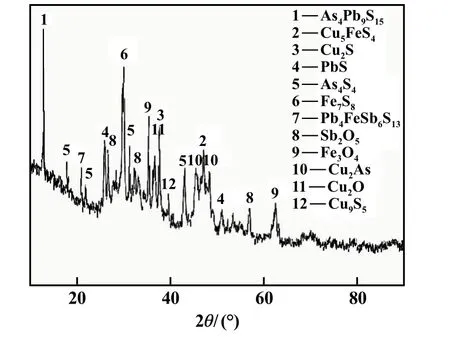

高铜铅冰铜XRD分析如图1所示。原料物相组成复杂,主要为Cu5FeS4、Cu2S、As4S4、PbS、Fe7S8等多种硫化物以及Sb2O5、Fe3O4等氧化物。

图1 铅冰铜XRD图谱

实验试剂硫酸(成都科隆)、木质纤维素(天津大茂)等均为分析纯;氧气为工业用氧(95%)。

实验设备包括WHF-21型高压反应釜、GM-2型隔膜真空泵、恒温干燥箱、电感耦合等离子体光谱仪、电子天平等。

1.2 实验方法

称取150 g细磨后的铅冰铜倒入反应釜中,加入配制好的硫酸溶液、适量的木质磺酸钠,组装封闭高压釜后开启搅拌并加热,待达到指定温度后保持恒温,通入氧气保持一定压力。反应完成后进行过滤,浸出液用于后续工艺,滤渣烘干研磨后送分析检测。

以滤渣成分计算金属浸出率,计算公式如下:

式中EMe为某金属Me的浸出率,%;WSMe为渣中金属Me的质量分数,%;MS为浸出渣质量,g;M为铅冰铜质量,g;WMe为铅冰铜中金属Me的质量分数,%。

1.3 实验原理

铅冰铜氧压浸出的主要化学反应如下:

在铅冰铜氧压浸出过程中,金属硫化物转变为相应硫酸盐,根据溶解度差异可实现初步分离;硫元素部分以硫磺形式存在;铁的存在可以促进反应,但当有砷存在时,会与铁形成砷酸铁。

2 结果与讨论

2.1 初始硫酸浓度对浸出率的影响

浸出温度120℃、氧压0.5 MPa、浸出时间4 h、液固比7∶1、不加木质素条件下,初始硫酸浓度对铅冰铜浸出率的影响如图2所示。从图2可知,随着初始硫酸浓度增加,Cu、As、Fe浸出率均呈上升趋势,初始硫酸浓度为180 g/L时,Cu、As、Fe、Sb、Pb浸出率分别为98.42%、84.75%、88.15%、35.21%、19.83%。由于PbSO4溶度积小(Ksp=1.6×10-8),Pb浸出率偏高可能是渣分析中误差所致。As和Fe的浸出率随酸度变化趋势基本保持一致,当初始硫酸浓度大于160 g/L时,浸出率明显增高,这是由于物料含砷较多,酸度较低时,Fe与As形成砷酸铁沉淀,使得浸出率降低,随着酸度提高,As形成可溶的砷酸,从而两者浸出率提高。为了尽可能确保Cu和As的浸出效果,同时保证与Pb、Sb的分离,选择初始硫酸浓度180 g/L。

图2 初始硫酸浓度对铅冰铜浸出效果的影响

2.2 氧压对浸出率的影响

初始硫酸浓度180 g/L,其他条件不变,氧压对浸出率的影响如图3所示。氧压从0.3 MPa增至0.5 MPa时,Cu浸出率从76.85%增加到98.42%;之后继续增加氧压,Cu浸出率没有太大提高。As和Fe浸出率随氧压增大呈现先降低后升高再下降的趋势,氧压升至0.5 MPa时As浸出率为84.75%,Fe浸出率为88.15%。Pb和Sb浸出率在0.4 MPa时分别为4.10%和30.42%。但氧压0.4 MPa时过滤时间较长。综合考虑,选择氧压0.5 MPa。

图3 氧压对铅冰铜浸出效果的影响

2.3 浸出时间对浸出率的影响

氧压0.5 MPa,其他条件不变,浸出时间对浸出率的影响如图4所示。由图4可知,随着浸出时间延长,铜浸出率先缓慢上升,浸出时间4 h后铜浸出率没有较大提高。砷浸出率随着时间延长先上升后下降再上升,4 h时为84.75%。铁浸出率随着时间增大先下降后上升,4 h时为88.15%。铅浸出率随时间变化不大,维持在较低水平。锑浸出率在5 h后迅速增大。4 h时铅和锑浸出率分别为19.83%和35.21%。综合来看,加压浸出时间控制在4 h比较合理。

图4 浸出时间对铅冰铜浸出效果的影响

2.4 浸出温度对浸出率的影响

浸出时间4 h,其他条件不变,浸出温度对浸出率的影响如图5所示。从图5可知,随着浸出温度升高,铜浸出率先升高后下降,在140℃时达到99.41%。砷和铁浸出率在低于140℃时随着温度升高缓慢降低,温度高于140℃后浸出率明显降低,140℃时As、Fe浸出率分别为83.79%、86.32%。铅和锑浸出率随温度变化总体较小,浸出率先下降后上升,总体浸出率相对较低。综合考虑浸出效果和能耗,浸出温度控制在140℃比较合理。

图5 浸出温度对铅冰铜浸出效果的影响

图6为不同温度条件下浸出渣的SEM图。从图6可以看出,160℃、140℃、120℃浸出渣形貌均不规则,由小颗粒团聚组成。通过面扫描得到不同温度条件下浸出渣元素含量(见表2),可见在不同温度下,渣中Pb、Sb含量均较高,Cu含量较低,渣中成分主要为Pb、Sb、As、Fe、S的化合物。

表2 不同浸出温度下浸出渣的元素含量

图6 不同浸出温度下浸出渣的SEM图

2.5 液固比对浸出率的影响

浸出温度140℃,其他条件不变,液固比对浸出率的影响如图7所示。从图7可以看出,随着液固比增大,Cu浸出率增大,液固比7∶1时达到99.41%。As和Fe浸出率随液固比增高总体呈现出上升趋势,液固比7∶1时浸出率分别达到83.79%和86.32%。Pb浸出率随液固比变化不太大。Sb浸出率随液固比增大先减小后增大。液固比7∶1时,Pb浸出率为18.55%,Sb浸出率为30.03%。综合考虑浸出效果和金属分离,液固比控制在7∶1为宜。

图7 液固比对铅冰铜浸出效果的影响

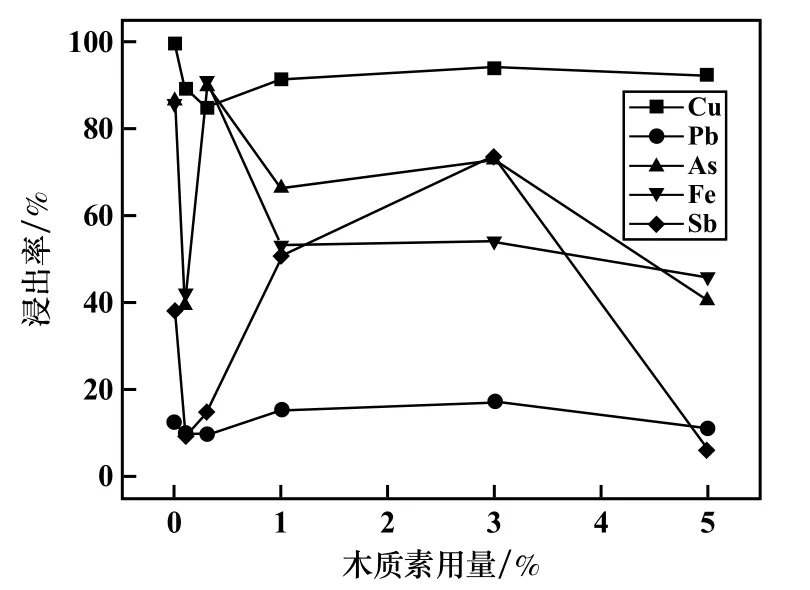

2.6 木质素用量对浸出率的影响

液固比7∶1,其他条件不变,木质素用量对浸出率的影响如图8所示。从图8可以看出,随着木质素用量增加,Cu浸出率先下降后上升,木质素用量为0时铜浸出率最高,为99.41%。随着木质素用量增加,As、Fe、Pb、Sb浸出率上下波动。从结果看出,木质素的加入对铜浸出没有益处,可能是由于本次实验物料含硫低,在本次实验条件下,生成的硫磺对物料的包裹不太严重,对铜浸出率的影响较小。同时在实验过程中发现加入木质素后,浸出渣含水较多,增加了金属的溶解损失。综合考虑,可以不添加木质素。

图8 木质素对铅冰铜浸出效果的影响

2.7 优化条件试验

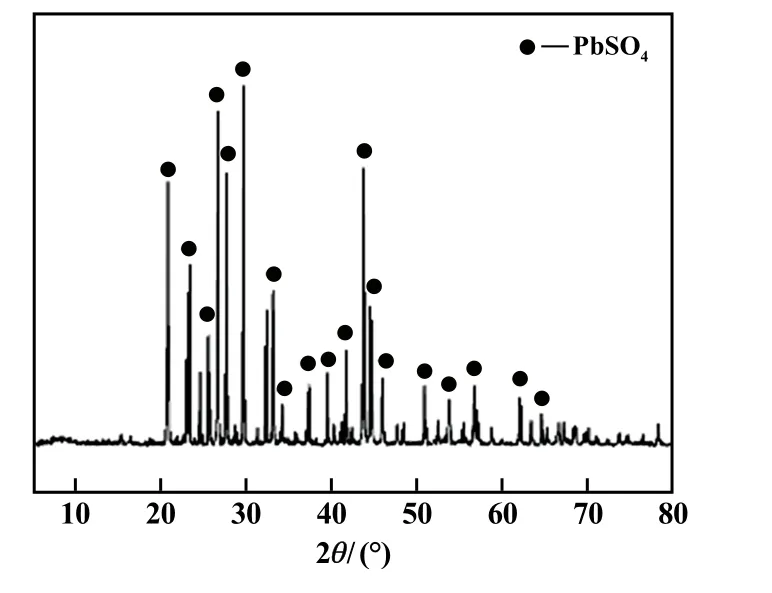

通过以上单因素条件实验,确定适宜的浸出实验条件为:初始硫酸浓度180 g/L、氧分压0.5 MPa、反应时间4 h、反应温度140℃、液固比7∶1。在此实验条件下进行了验证实验,Cu、Pb、As、Fe、Sb浸出率分别为99.57%、12.24%、86.33%、85.73%、38.10%。该条件下的浸出渣XRD如图9所示。由图9可知,浸出渣主要物相为PbSO4。

图9 优化条件下浸出渣XRD图

3 结 论

1)氧压硫酸浸出高铜铅冰铜的适宜浸出条件为:浸出温度140℃、氧分压0.5 MPa、反应时间4 h、液固比7∶1、初始硫酸浓度180 g/L以上,此条件下Cu、As、Fe、Sb、Pb浸出率分别为99.57%、12.24%、86.33%、85.73%、38.10%,实现了铜的高效浸出。2)浸出渣XRD分析结果表明,渣主要成分为PbSO4,通过氧压浸出可以很好地实现Cu的提取以及Cu和Pb的分离。