刚果(金)某铜钴矿粗制氢氧化钴浆化洗涤工艺试验研究①

2023-01-12张志兵石玉臣张恩普沈金灵

张志兵,石玉臣,张 骄,张恩普,沈金灵,孙 剑,刘 冰

(北方矿业有限责任公司,北京 100053)

钴是一种极其重要的战略金属,在电池材料、硬质合金、高温合金以及磁性材料领域得到广泛应用[1-3]。近年来,随着新能源产业的蓬勃发展,钴冶炼行业对钴原料的需求也越来越旺盛[4]。我国钴资源严重匮乏,钴矿品位低,且多为多金属伴生矿;钴冶炼工序复杂且成本高,企业综合经济效益不高[5-6]。非洲刚果(金)铜钴资源丰富,钴储量占全世界总储量约50%,国内越来越多的钴冶炼生产企业在刚果(金)当地直接建厂,加工生产粗制钴盐,以降低生产成本及原料运输费用[7-8]。

刚果(金)钴资源主要以铜钴共生型氧化矿为主,其湿法冶炼工艺流程一般采用磨矿-搅拌浸出-萃取-电积流程生产阴极铜,萃取铜后含钴萃余液再经除杂-沉钴-浆化洗涤-压滤-闪蒸干燥等生产工艺流程制备粗制钴盐产品[9-10]。

本文利用生产新水对一段沉钴工序获得的氢氧化钴进行浆化洗涤,探索浆化洗涤工艺条件对浆化洗涤效果的影响。

1 原料、设备与试验方法

1.1 试验原料

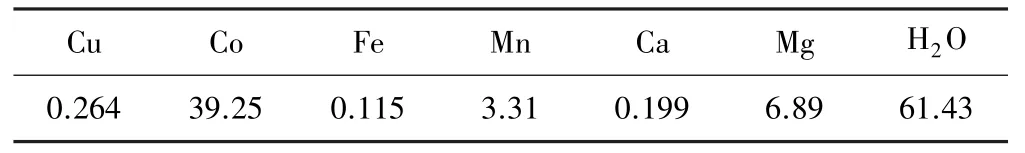

试验原料为刚果(金)某铜钴矿经磨矿、搅拌浸出、萃取、沉钴等工序处理后所获得的粗制氢氧化钴,其主要化学成分见表1。

表1 浆化洗涤前氢氧化钴主要成分(质量分数) %

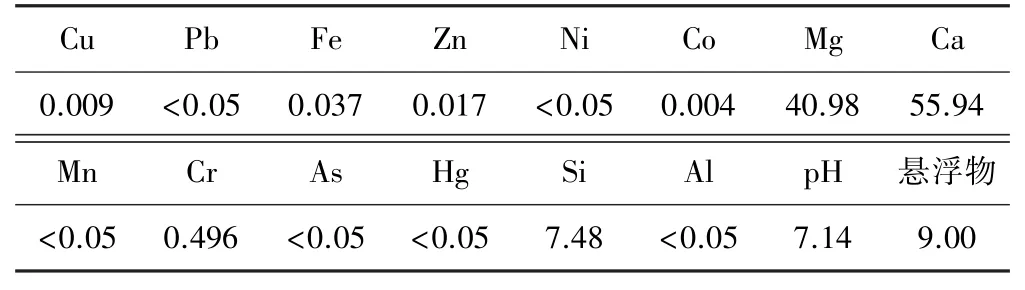

浆化洗涤试验用水全部采用生产新水,来自深井泵抽取地下200 m的地表水。生产新水主要化学成分如表2所示。

表2 生产新水主要化学成分 mg/L

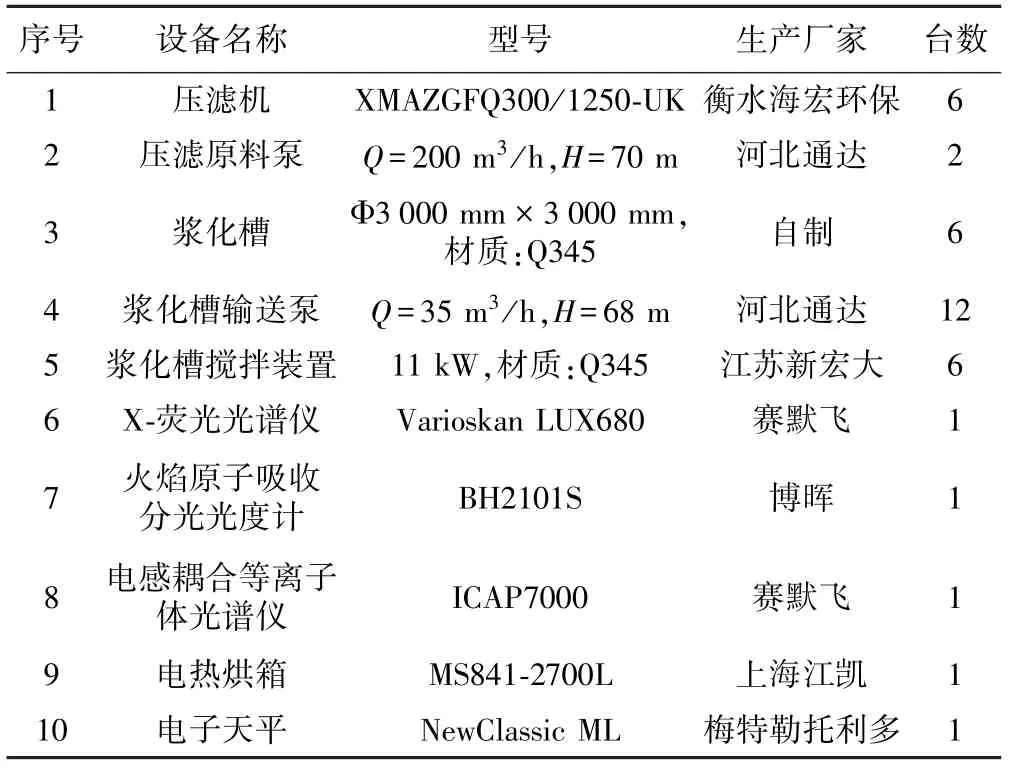

1.2 试验主要仪器设备

试验主要仪器设备如表3所示。

表3 试验涉及的主要设备及分析仪器

1.3 试验原理及方法

通过控制液固比,在浆槽中加入适量生产新水,在一定搅拌强度下,对氢氧化钴滤饼进行充分浆化,从而将氢氧化钴中夹带的硫酸镁、硫酸锰等可溶性物质转移至洗水中,达到氢氧化钴固体产品降镁的作用,同时产品钴品位也得到同步提高。

首先对浆化洗涤工艺进行单因素条件考察,得出较佳的工艺条件参数,然后再对其进行多因素正交试验考察,获得浆化洗涤最优因素水平组合,并对最优水平组合进行重复试验验证。

2 试验结果及讨论

2.1 浆化洗涤工艺单因素条件考察

2.1.1 液固比对浆化洗涤效果的影响

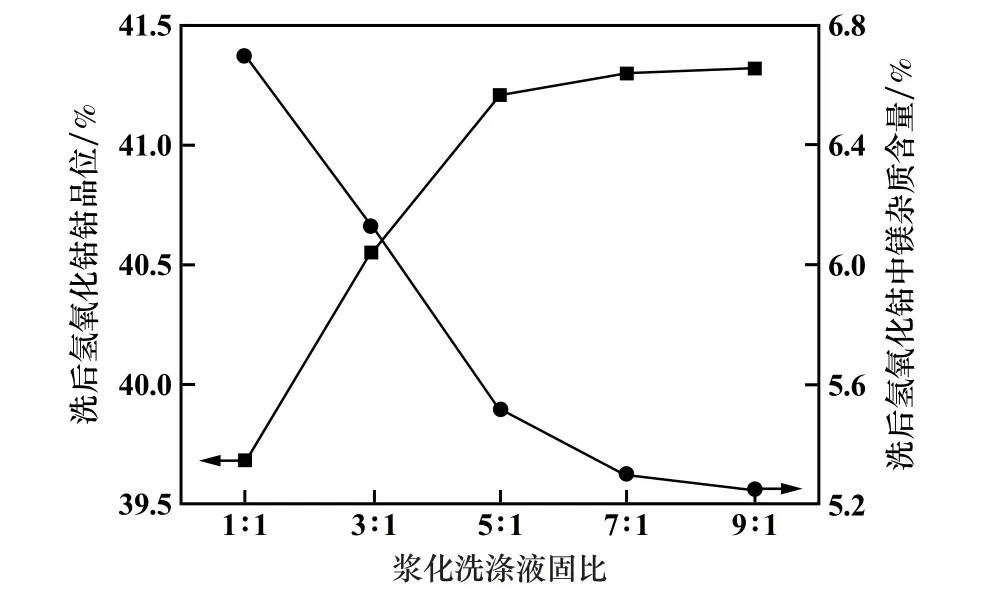

设定浆化时间0.5 h、搅拌强度60 r/min,液固比对浆化洗涤效果的影响如图1所示。

图1 液固比对浆化洗涤效果的影响

从图1可以看出,随着浆化洗涤液固比逐渐增大,氢氧化钴中钴含量逐渐升高,液固比达到5∶1时钴品位趋于稳定;而氢氧化钴中镁杂质含量则随着液固比增大而降低,液固比达到7∶1后镁含量趋于稳定。随着液固比逐渐增大,单位质量氢氧化钴中投入的洗涤新水量越大,浆化洗涤效果越好,大部分硫酸镁被洗涤下来进入溶液,氢氧化钴钴品位得到逐步提升。考虑到新水用量过大对生产系统水平衡是极大挑战,而且液固比大于5∶1后对提升产品钴品位不显著,因此,浆化洗涤液固比选择5∶1为宜。

2.1.2 浆化时间对浆化洗涤效果的影响

浆化液固比5∶1、搅拌强度60 r/min,浆化时间对浆化洗涤效果的影响如图2所示。

图2 浆化时间对浆化洗涤效果的影响

从图2可以看出,随着浆化时间延长,氢氧化钴中钴品位逐渐升高,镁杂质含量逐步降低;当浆化时间达到30 min后,氢氧化钴钴品位基本趋于稳定,在41.3%左

右波动;浆化时间达到60 min后镁杂质含量基本不变。经过综合考虑,浆化时间选择30 min为宜。

2.1.3 搅拌强度对浆化洗涤效果的影响

浆化液固比5∶1、浆化时间30 min,搅拌强度对浆化洗涤效果的影响如图3所示。

从图3可以看出,随着搅拌强度升高,氢氧化钴钴品位逐渐升高,镁杂质含量逐渐降低;搅拌强度达到80 r/min后,产品钴品位基本趋于稳定;搅拌强度达到100 r/min后,镁杂质含量变化不大。在实际生产过程中,搅拌强度越大,设备运行负荷越大,设备故障率与风险也就越高,同时电力消耗也就越大,综合考虑,搅拌强度选择80 r/min为宜。

2.2 多因素正交试验条件考察

2.2.1 正交试验因素水平设计

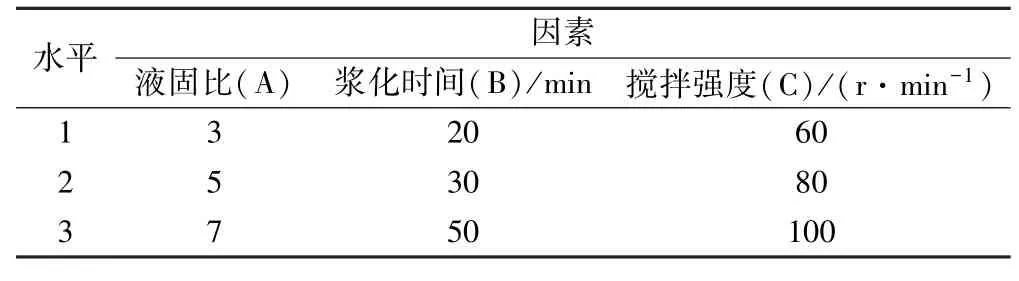

根据上述单因素试验结果,确定正交试验因素及对应水平如表4所示。

表4 正交试验因素及水平设计

2.2.2 正交试验方案及极差分析

选用L9(34)正交表安排试验,分别以产品中钴品位与镁杂质含量为考核指标,考核指标以较高的钴品位且较低的镁含量为优。试验方案及结果分析如表5所示。

从表5可以看出,各因素对产品中钴品位指标的影响显著性优先顺序为:液固比>浆化时间>搅拌强度;根据表中极差分析结果得出影响产品钴品位指标最优水平组合为:A3B3C2。同理,各因素对产品中镁杂质含量指标的影响显著性优先顺序为:液固比>浆化时间>搅拌强度;根据表中极差分析结果,得出影响产品镁杂质含量指标最优水平组合为:A3B3C2。由此说明,在浆化洗涤过程中,氢氧化钴中钴品位与镁杂质含量的变化方向刚好相反,即钴品位逐渐升高,镁杂质含量则相对应地逐渐降低,从而达到“提钴降镁”的目的。通过正交试验得出最优浆化洗涤工艺条件为:液固比7∶1、浆化时间50 min、搅拌强度80 r/min。

表5 正交试验方案极差分析结果

2.3 优化工艺条件下制备的浆化洗涤产品

按正交试验获得的最优浆化洗涤工艺条件进行验证试验,浆化洗涤前后的氢氧化钴样品化验分析结果如表6所示。

表6 浆化洗涤前后产品主要成分分析结果(质量分数)%

从表6可以看出,正交试验得出的最优浆化洗涤工艺条件下,经过浆化洗涤后氢氧化钴钴品位由洗涤前的39.25%升至42.46%,镁杂质含量由洗涤前的6.89%降至4.72%,即相比洗涤前钴品位提高了3.21个百分点,镁含量降低了2.17个百分点,表明该浆化洗涤条件下浆化洗涤效果良好。

3 结 论

1)分别对浆化洗涤工艺条件进行了单因素试验与正交试验,得出了最优浆化洗涤工艺条件为:液固比7∶1、浆化时间50 min、搅拌强度80 r/min。

2)各因素对浆化洗涤效果影响显著性优先顺序为:液固比>浆化时间>搅拌强度。

3)优化工艺条件下获得的氢氧化钴产品钴品位为42.46%,比洗涤前提升了3.21个百分点,镁含量为4.72%,比洗涤前降低了2.17个百分点,表明该工艺条件下浆化洗涤效果良好。