机械活化对粉煤灰提铝影响研究①

2023-01-12赵兴杰

赵兴杰,杨 坤,胡 途

(1.昆明理工大学 冶金与能源工程学院,云南 昆明 650093;2.云南省特种冶金重点实验室,云南 昆明 650093;3.省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093)

粉煤灰作为燃煤电厂主要固体废弃物,其大量堆存严重威胁周围生态环境,因此加强对粉煤灰综合利用具有重要意义。目前粉煤灰主要应用于生产水泥或混凝土,能显著提高产品机械强度和耐久性[1-2]。此外,约9%的粉煤灰用于新兴行业,如高端建筑材料(陶瓷)制备[3]、元素提取[4]和农业土壤改良[5]。我国内蒙古、山西一带产生的粉煤灰铝含量可达40%~50%[6],可部分替代铝土矿,作为提铝的潜在资源。粉煤灰中的氧化铝主要与二氧化硅结合以莫来石相(Al6Si2O13)存在,由于莫来石不易与酸反应[7],很难被直接利用。因此,如何破坏其稳定结构,使Al2O3得到释放,是提高粉煤灰有价元素浸出活性的关键。目前的活化方法主要是将粉煤灰与活化剂(如NaOH、Na2CO3、NaHSO4、CaO等)混合,通过高温煅烧破坏莫来石相[8]。活化反应为固相反应,存在能耗高、耗时长、活化剂用量大等问题。机械活化作为一种新兴的矿物冶金预处理方法,可有效激发粉煤灰化学反应活性[9]。本文采用机械活化预处理粉煤灰,以期强化反应过程、提高效率,为高铝粉煤灰高效资源化利用提供理论支撑。

1 实 验

1.1 原料分析

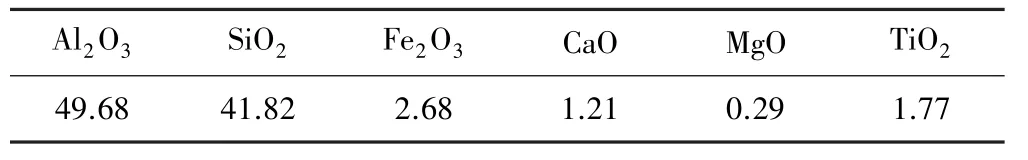

本文所用粉煤灰取自内蒙古大唐国际发电股份有限公司一火力发电厂,其化学成分如表1所示。

表1 粉煤灰化学成分(质量分数) %

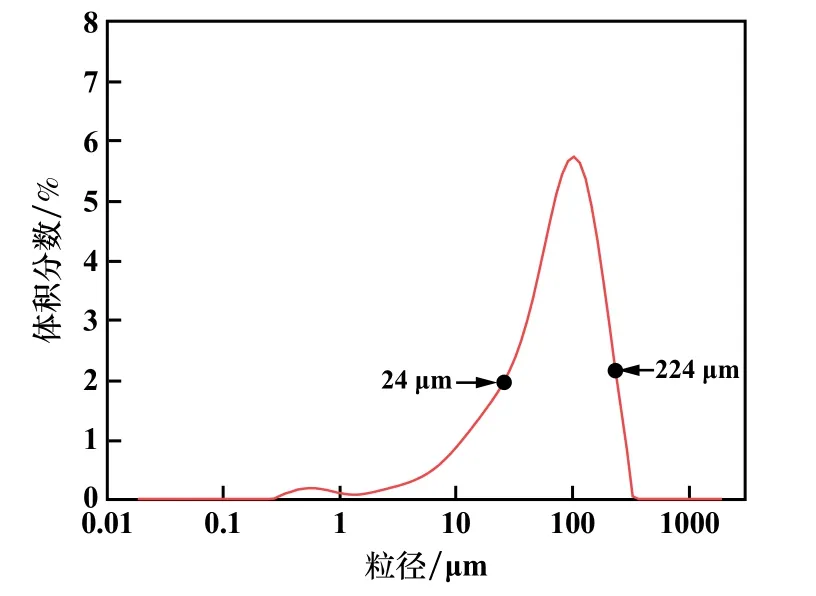

粉煤灰原灰粒径分析结果如图1所示。原灰粒径集中在24~224μm,d50为77.023μm。

图1 粉煤灰原灰粒径分析结果

粉煤灰原灰XRD分析结果如图2所示。原灰主要物相为Al6Si2O13、Al2SiO5、Al2O3和少量SiO2。

图2 粉煤灰原灰XRD分析结果

粉煤灰原灰形貌及元素分析结果如图3所示。原灰颗粒为球状或类球状,主要元素为Al、Si、O。

图3 粉煤灰原灰形貌及元素分析结果

1.2 实验方法

将200 g粉煤灰原灰放入密封式化验制样研磨机中机械活化3 min;活化后的粉煤灰与一定量碳酸钠混匀,放入马弗炉中焙烧;将焙烧后物料进行恒温酸浸并抽滤,滤液进行ICP检测分析,以铝浸出率表示粉煤灰活化效果。酸浸条件为:酸浸温度90℃、酸浸时间60 min、固液比1∶9。铝浸出率η计算公式如下:

式中M为粉煤灰质量,g;Wx为粉煤灰中铝的质量分数,%;Cx为酸浸溶液中Al3+浓度,g/L;Vc为酸浸溶液体积,L。

本实验所用试剂无水碳酸钠、盐酸均为分析纯。

实验设备主要包括箱式电阻炉、集热式恒温加热磁力搅拌器、循环水式真空泵、密封式化验制样研磨机。

2 实验结果与讨论

2.1 机械活化粉煤灰分析

机械活化后粉煤灰粒径如图4所示。机械活化后粉煤灰粒径明显变小,-28μm粒级体积分数增加,100μm左右的体积分数减少,d50由原来77.023μm降为35.569μm。机械活化粉煤灰XRD分析结果如图5所示。机械活化后粉煤灰物相主要由Al6Si2O13、Al2SiO5、Al2O3和少量SiO2组成,与粉煤灰原灰物相组成一致,表明机械活化并未改变粉煤灰物相组成。

图4 机械活化后粉煤灰粒径分析结果

图5 机械活化后粉煤灰XRD图谱

机械活化后粉煤灰微观形貌如图6所示。机械活化促使粉煤灰颗粒发生破裂、产生裂纹。

图6 机械活化后粉煤灰微观形貌

2.2 机械活化对粉煤灰中铝浸出率的影响

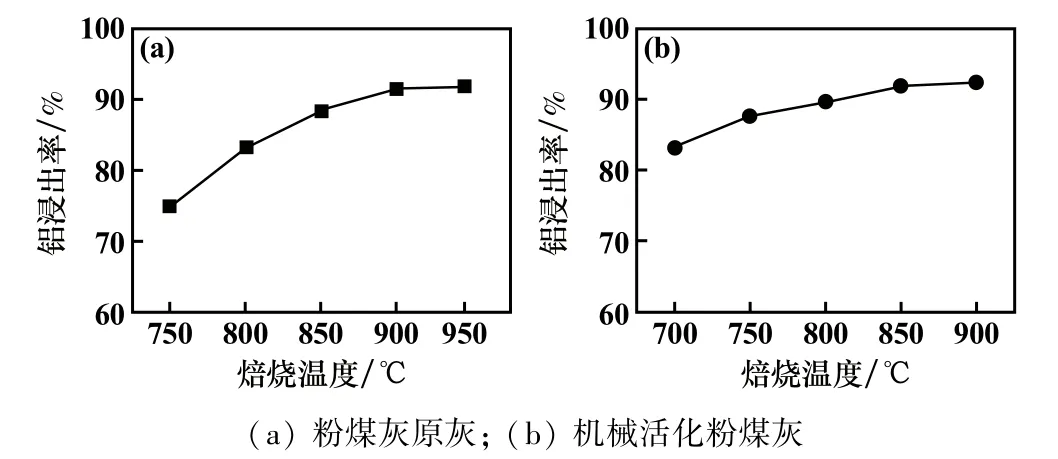

Na2CO3与Al2O3物质的量比1.6、焙烧时间90 min,焙烧温度对机械活化前后粉煤灰中铝浸出率的影响如图7所示。由图7(a)可以看出,粉煤灰原灰在750℃焙烧时,铝浸出率为74.99%;升高焙烧温度铝浸出率逐渐提高,900℃焙烧时,铝浸出率为91.54%;继续升高焙烧温度对铝浸出率影响较小。由图7(b)可知,机械活化后粉煤灰在850℃焙烧时,铝浸出率为91.76%,略高于粉煤灰原灰900℃焙烧时的铝浸出率。因为机械活化时外部施加的机械能一部分作用于细化粉煤灰,另一部分储存在粉煤灰颗粒体系内部,从而提高了粉煤灰活性、增强了化学反应能力、降低了反应所需焙烧温度。

图7 焙烧温度对机械活化前后粉煤灰中铝浸出率的影响

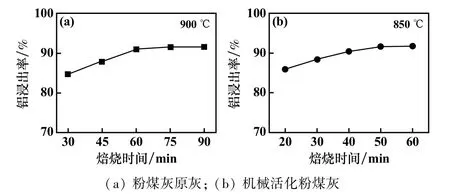

Na2CO3与Al2O3物质的量比1.6,焙烧温度与焙烧时间对机械活化前后粉煤灰中铝浸出率的影响如图8所示。由图8(a)可知,粉煤灰原灰在900℃下焙烧30 min时,铝浸出率为84.73%;延长焙烧时间能提高铝浸出率,焙烧60 min时,铝浸出率为90.95%;继续延长焙烧时间对铝浸出率影响不大。由图8(b)可知,机械活化后粉煤灰850℃下焙烧50 min时,铝浸出率为91.58%,与粉煤灰原灰焙烧60 min时的铝浸出率接近。因为机械活化提高了粉煤灰比表面积、增加了粉煤灰与碳酸钠反应活性点,有利于碳酸钠活化反应进行。

图8 焙烧时间对机械活化前后粉煤灰中铝浸出率的影响

碳酸钠加入量对机械活化前后粉煤灰中铝浸出率的影响见图9。由图9(a)可知,粉煤灰原灰在900℃下焙烧60 min,Na2CO3与Al2O3物质的量比1.0时,铝浸出率为85.76%;增加碳酸钠用量能提高铝浸出率,Na2CO3与Al2O3物质的量比1.6时,铝浸出率为91.54%;继续增加碳酸钠用量对铝浸出率提高较小。由图9(b)可知,机械活化后粉煤灰在850℃下焙烧50 min,Na2CO3与Al2O3物质的量比1.6时,铝浸出率为91.58%,超过粉煤灰原灰900℃下焙烧60 min时的铝浸出率。因为机械活化后粉煤灰粒度降低,粉煤灰与碳酸钠接触面增多,促进了活化反应进行。

图9 碳酸钠加入量对粉煤灰铝浸出率的影响

2.3 物相转变规律

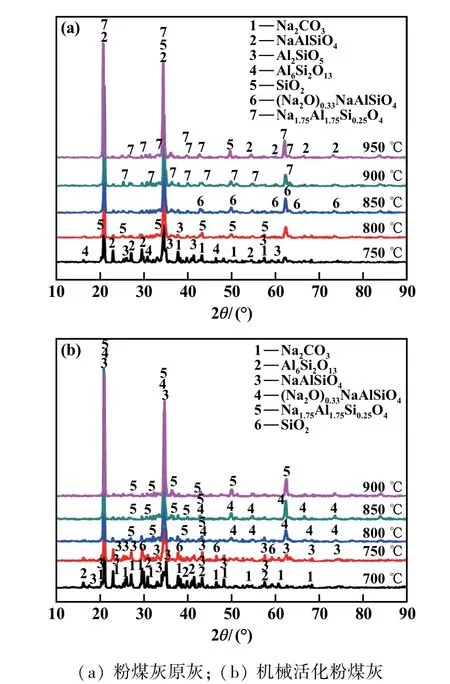

Na2CO3与Al2O3物质的量比1.6、焙烧时间90 min,不同焙烧温度下机械活化前后粉煤灰XRD图谱见图10。

图10 不同焙烧温度下机械活化前后粉煤灰XRD图谱

粉煤灰原灰在750℃下焙烧后,主要物相为Na2CO3、Al6Si2O13、NaAlSiO4、Al2O3,表明粉煤灰已与碳酸钠发生反应,反应(2)、(3)发生;800℃下焙烧后,Na2CO3峰基本消失;850℃下焙烧后出现新物相(Na2O)0.33NaAlSiO4,而Na2CO3、Al6Si2O13、Al2O3峰完全消失,表明莫来石已完全转变为铝硅酸盐,反应(4)发生;900℃下焙烧后出现新物相Na1.75Al1.75Si0.25O4,反应(5)发生。

机械活化后粉煤灰在700℃下焙烧后,主要物相为Na2CO3、Al6Si2O13、Al2O3,表明碳酸钠活化反应已经进行,反应(2)发生;750℃下焙烧后,NaAlSiO4峰加强、Na2CO3峰减弱、Al6Si2O13峰消失,表明粉煤灰与碳酸钠反应加剧,与粉煤灰原灰750℃焙烧后物相组成相似;850℃下焙烧后出现(Na2O)0.33NaAlSiO4和少量Na1.75Al1.75Si0.25O4,与粉煤灰原灰900℃焙烧后物相组成相同,反应(4)、(5)发生,表明机械活化只是加快了反应进程,并未改变物相转变规律。

2.4 微观结构演变规律

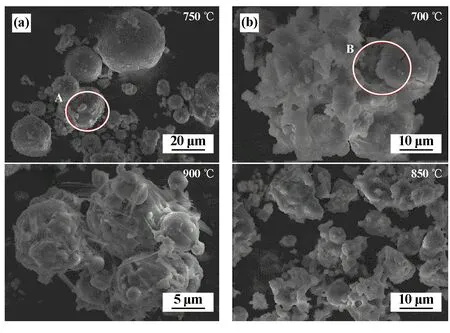

Na2CO3与Al2O3物质的量比1.6、焙烧时间90 min,不同焙烧温度下机械活化前后粉煤灰SEM形貌见图11。由图11(a)可知,在750℃下焙烧,大部分粉煤灰球状结构并未发生明显变化,只有部分颗粒发生反应生成铝硅酸盐物质,如区域A所示;900℃下焙烧时,活化反应加剧,大部分颗粒发生反应变成不规则球状颗粒,同时颗粒间发生团聚。由图11(b)可知,机械活化后粉煤灰在700℃下焙烧时,大部分粉煤灰发生活化反应变成不规则颗粒,表明此时粉煤灰已被碳酸钠活化;未破碎粉煤灰颗粒表面生成大量裂纹,球状颗粒沿裂纹发生破碎,最终呈现“爆米花”状,如区域B所示;850℃下焙烧时,球状颗粒消失,原“爆米花”状粉煤灰进一步反应变成不规则状,此时物料活化程度较高。

图11 粉煤灰不同焙烧温度后产物微观形貌

3 结 论

1)机械活化破坏了球状结构,造成颗粒破碎、产生裂纹,d50由77.023μm降为35.569μm,大颗粒物质明显减少,但机械活化并未改变粉煤灰物相组成。

2)粉煤灰原灰适宜的焙烧条件为:焙烧温度900℃、焙烧时间60 min、Na2CO3与Al2O3物质的量比1.6,此时铝浸出率为90.95%。机械活化后粉煤灰适宜的焙烧条件为:焙烧温度850℃、焙烧时间50 min、Na2CO3与Al2O3物质的量比1.6,此时铝浸出率为91.58%。

3)机械活化并未改变物相演变规律,只是加快了反应进程。机械活化提高了粉煤灰比表面积,增加了粉煤灰与碳酸钠反应活性点,加快了粉煤灰与碳酸钠的活化反应,从而降低焙烧温度、缩短焙烧时间。