铅银渣熔化-烟化过程中锌元素的物相演化规律①

2023-01-12马卫星张立志田建科杜雪岩

马卫星,杨 鹏,张立志,田建科,杜雪岩

(兰州理工大学 有色金属先进加工与再利用国家重点实验室,甘肃 兰州 730050)

铅银渣是湿法冶金炼锌中产生的主要废渣,长期堆存会造成土壤和水体的污染[1]。随着全球金属资源日渐匮乏,铅银渣中有价金属锌的回收备受关注。从铅银渣中回收锌主要有湿法冶金、浮选法、火法冶金3种方法。湿法冶金回收锌回收率虽然较高,但产生大量废液,会对环境造成二次污染[2-5]。浮选法可以有效地回收金属锌[6-8],但回收率较低,且使用大量浮选药剂会对环境造成二次污染。火法冶金是利用固废渣的熔化特性以及金属的物理化学性质,从烟尘中回收有价金属[9]。火法冶金回收铅银渣中的锌具有工艺简单、回收率高等优点[10-11],但人们对锌元素从渣到烟尘中物相演化规律缺乏了解,因此本文针对锌元素在熔化-烟化过程中的物相演化规律开展研究。

1 实 验

1.1 实验原料

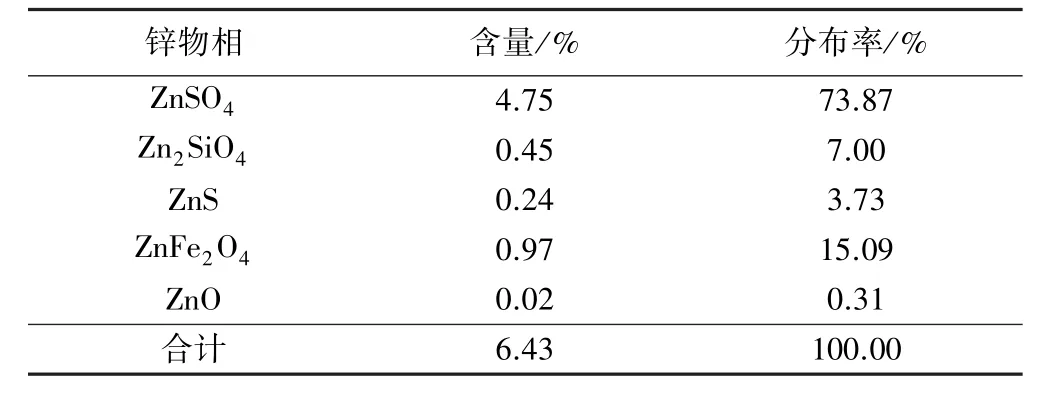

本实验使用的铅银渣取自西北铅锌冶炼厂。铅银渣在80℃下干燥24 h,用破碎机破碎后过200目(74μm)筛,取筛下物待用。铅银渣主要化学成分见表1,铅银渣XRD图谱见图1。由表1可知,渣中有价金属铁、铅和锌含量较高;由图1可知,铅银渣主要物相为石英(SiO2)、铁酸锌(ZnFe2O4)、黄钾铁矾(KFe3(SO4)2(OH)6)、硫酸锌(ZnSO4)、硫化锌(ZnS)和三氧化二铁(Fe2O3)。锌物相分析结果见表2,锌物相主要以ZnSO4和ZnFe2O4形式赋存。

表1 铅银渣主要化学成分(质量分数) %

图1 铅银渣XRD图谱

表2 锌物相分析结果

实验用还原剂焦炭主要化学成分见表3。主要化学成分是固定碳,含量为70.97%。

表3 焦炭化学成分(质量分数) %

1.2 实验方法

利用设计软件Design Expert中的Box-Behnken Design模块对实验进行设计并优化再验证其结果[12]。采用响应面法研究了反应温度、保温时间和配碳比对锌回收率的影响。图2为烟尘收集炉示意图。将预处理的铅银渣和一定量的焦炭混合均匀后放入配备有盖的刚玉坩埚中,置于烟尘收集炉中并通入空气,加热并保温一段时间,待烟尘收集炉温度降到室温后关闭炉子回收烟尘和尾渣,锌回收率可按公式(1)计算。

图2 烟尘收集炉示意图

式中R为锌回收率,%;ms为铅银渣质量,g;w1为铅银渣中金属锌的含量,%;mT为铅银渣反应后的尾渣质量,g;w2为铅银渣反应后尾渣中金属锌的含量,%。

2 实验结果与讨论

2.1 热力学分析

热力学计算是研究冶金过程的重要理论基础。本文主要应用FactSage热力学软件计算熔化-烟化过程中锌物相的ΔGθ-T关系曲线以及在不同温度下的蒸汽压图,用HSC热力学软件绘制了Zn-S-O体系的优势区图。由表2可知,铅银渣中ZnSO4、ZnFe2O4和Zn2SiO4占有量高达95.96%,因此主要研究这3种锌物相在熔化-烟化过程中的物相演化规律,以简化复杂的冶金过程。在熔化-烟化过程中可能发生的主要化学反应如下:

利用FactSage热力学软件计算了标准大气压条件下0~1 500℃范围内上述6个反应的吉布斯自由能,结果如图3所示。由图3可知,在熔化-烟化过程中,反应(2)~(7)可以顺利进行。同时,随着反应温度逐渐升高,反应自发进行的趋势逐渐增加。

图3 锌物相ΔGθ-T关系曲线

利用FactSage热力学软件计算了锌的主要物相(ZnSO4、ZnFe2O4、Zn2SiO4、ZnS和ZnO)以及Zn在不同温度下的锌物相的蒸汽压,结果如图4所示。由图4可知,温度低于600℃时,锌的各物相都具有很低的蒸汽压;温度高于600℃后,随着反应温度逐渐升高,Zn、ZnSO4和ZnS蒸汽压逐渐增大;温度1 000℃时,Zn和ZnSO4蒸汽压急剧增大,但根据ZnSO4吉布斯自由能判断,应该优先发生还原反应,故Zn是最易挥发的组元,在高温下还原得到的Zn挥发后遇到空气被氧化,最终以ZnO形式富集在烟尘中。

图4 蒸汽压与锌物相温度的关系曲线

2.2 熔化-烟化过程中锌物相的演化规律

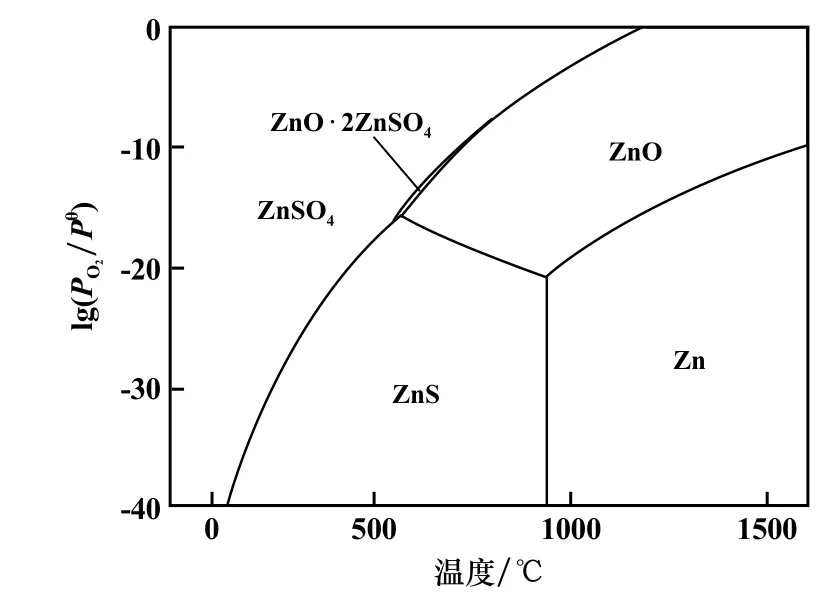

研究铅银渣在熔化-烟化过程中锌物相的演化规律,首先利用Zn-S-O体系的优势区图分析,再结合XRD和SEM-EDS检测表征手段得出结论。图5为Zn-S-O体系的优势区图,图中不同区域表示Zn-S-O体系中各种物相能稳定存在。低温强还原气氛或高温还原气氛较弱时,ZnSO4才有可能稳定存在。随着还原温度升高,一氧化碳成为主要的还原剂,ZnSO4逐渐被还原为ZnO。而在高温强还原气氛下,ZnO进一步被还原为Zn。由此可知,在整个熔化-烟化过程中,随着温度逐步升高和还原气氛条件下,ZnSO4在整个过程中物相演化的规律为:ZnSO4→ZnO→Zn→ZnO。

图5 Zn-S-O体系的优势区图

图6为不同温度下烟尘的XRD衍射谱图,选取初始反应温度1 150℃、最佳反应温度1 300℃、结束反应温度1 350℃研究了烟尘成分。由图6可知,3个温度下都有明显的ZnO衍射峰,说明烟尘中有ZnO存在,所以在熔化-烟化过程中锌以ZnO形式富集于烟尘中。

图6 不同温度下烟尘的XRD谱图

烟尘SEM照片和点扫能谱图如图7所示。由图7中A点和B点可知,Zn和O的原子比约为1∶1,由此可以得出烟尘中的物质为ZnO晶体颗粒,这与热力学分析和XRD结果一致,因此锌物相以ZnO形式从原渣中挥发到烟尘中。

图7 烟尘SEM照片和点扫描能谱图

2.3 单因素实验

采用单因素实验方法,研究了反应温度、保温时间、配碳比对锌回收率的影响规律。结合铅银渣的熔化特性及热力学计算,研究反应温度1 150~1 350℃、保温时间60~180 min对锌回收率的影响;通过分析铅银渣成分和物相,以及在熔化-烟化过程中可能发生的化学反应,再结合焦炭的成分分析结果,计算得出理论配碳比为14.30%,因此研究配碳比14.30%~18.30%对锌回收率的影响。

保温时间120 min、配碳比14.30%条件下,反应温度对锌回收率的影响见图8。温度1 150℃时锌回收率只有72.39%,因为温度较低,渣没有完全熔化,原料之间接触不充分。随着温度逐渐升高,锌回收率逐渐增大。温度1 250℃时,锌回收率急剧增大到97.97%,往后随着温度升高,锌回收率基本保持不变。选择温度1 300℃进行后续实验。

图8 锌回收率与反应温度的关系曲线

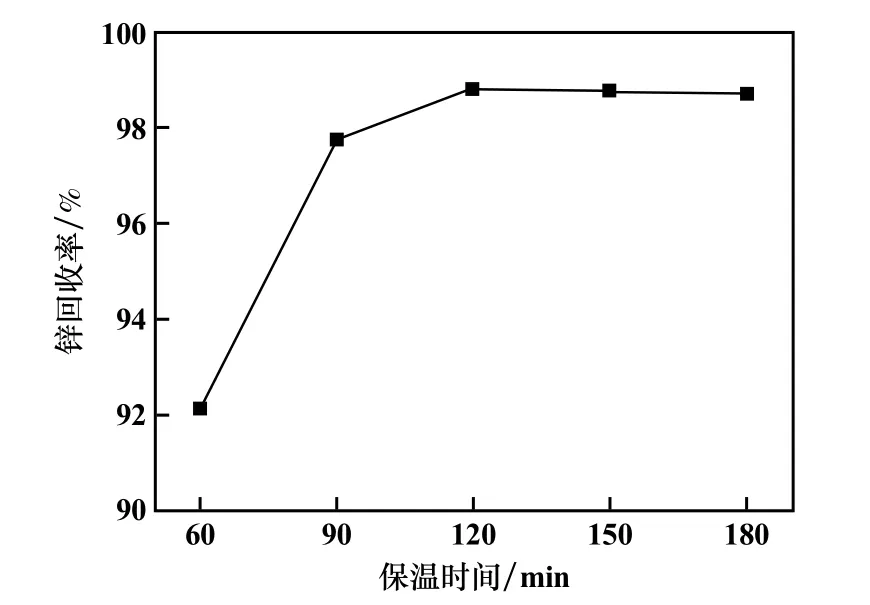

反应温度1 300℃、配碳比14.30%条件下,保温时间对锌回收率的影响见图9。保温时间从60 min增加到180 min,锌回收率逐渐从92.14%增加到98.11%,充足的保温时间有利于锌的还原挥发,所以随着保温时间增加,锌回收率逐渐增大。保温时间120 min时,锌回收率为98.83%,120 min以后锌回收率趋于稳定,反应基本达到平衡,所以锌回收率变化不大。选择保温时间120 min进行后续实验。

图9 锌回收率与保温时间的关系曲线

反应温度1 300℃、保温时间120 min条件下,配碳比对锌回收率的影响见图10。配碳比14.30%时,锌回收率只有82.73%,焦炭量不足,还原气氛较弱,锌回收率较低。随着配碳比增加,锌被充分还原,还原挥发到烟尘中,锌回收率提高。配碳比16.30%时,锌回收率达到98.89%。随后提高配碳比,锌回收率略有降低,因为焦炭过量后,部分碳没有充分燃烧会进入到渣中,渣的流动性变差,黏度增加。选择配碳比16.30%。

图10 锌回收率与配碳比的关系曲线

2.4 响应面法实验结果及分析

结合单因素实验结果,利用Design-Expert10.0软件的Box-Behnken Design模块进行响应面实验设计。采用3因素3水平的响应面实验设计,用-1、0、1进行编码,以反应温度、保温时间、配碳比为自变量,以锌回收率为响应值进行实验优化。各因素与水平见表4,响应面实验设计及结果见表5,回归分析结果如表6~7所示。

表4 各因素与水平设计

表5 响应面实验设计及结果

表6 回归方程方差分析

对表5中的实验数据进行多元回归拟合,得到锌回收率(R)对反应温度(A)、保温时间(B)、配碳比(C)的拟合回归方程为:

由表6和表7可知,锌回收率回归模型变量关系极显著(P<0.05),失拟项差异不显著(P=0.061 8>0.05),说明该回归模型拟合较好;其中RAdj2-RPred2<0.2,说明该回归模型与实际情况拟合良好;CV<10%,表明实验精确度和可信度高[13]。分析F值可知,各因素对锌回收率影响的顺序为:配碳比>保温时间>反应温度。模型中除BC外,其余因素对锌回收率影响极显著。

表7 回归方程误差统计分析

图11为Design-Expert软件给出的残差的预测值与实际值分布图。从图中可以看出,数据点基本落在一条直线上,说明预测值与实际值的误差较小,表明利用响应面法拟合锌回收率的模型适应性较好。

图11 预测值与实际值分布图

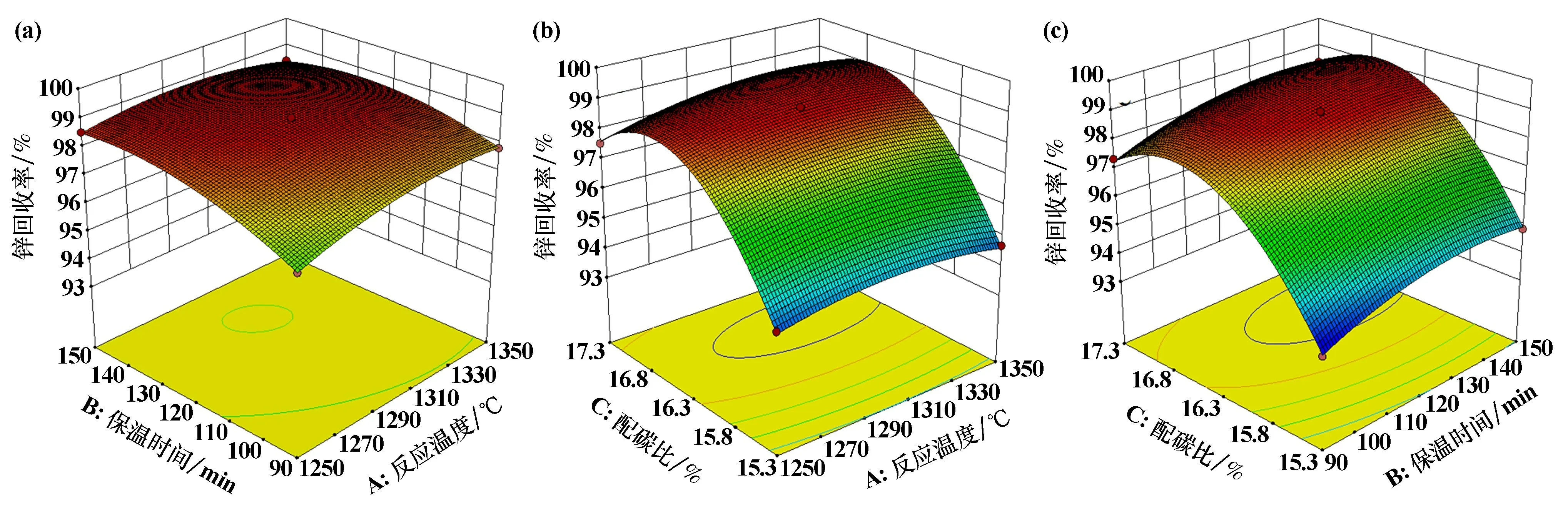

响应面法可以直观地显示出实验因素的三维立体响应曲面和等高线图,如图12和图13所示。三维立体响应曲面图中,响应曲面的倾斜度越高则对实验因素的影响越大,相反则不显著[14]。由图12可知,反应温度在1 290~1 330℃范围内、配碳比在15.80%~16.80%之间、保温时间在90~140 min范围内,锌回收率有最优区间,3个单因素对锌回收率的影响显著,其由大到小的排序为:配碳比、保温时间、反应温度。响应面等高线图中,越接近椭圆形表明交互作用越显著,接近圆形则交互作用不明显。由图13可知,反应温度与保温时间之间的等高线图接近圆形,说明反应温度与配碳比之间的交互作用对锌回收率的影响不显著,其余因素两两之间等高线图接近于椭圆,说明交互作用对锌回收率有显著影响。

图12 三因素对锌回收率影响的响应曲面图

图13 三因素对锌回收率影响的等高线图

通过模型得到理想的锌回收率适宜条件为:反应温度1 318.78℃、保温时间99.77 min、配碳比15.96%,在此条件下锌回收率为97.54%。考虑到实验室条件以及实际操作的可能性,将实验参数修正为反应温度1 320℃、保温时间100 min、配碳比16.00%,以此工艺参数进行3次平行实验验证,得到锌回收率平均值为97.91%,与预测结果接近,说明模型对铅银渣中提取锌具有一定的参考意义和应用价值。

3 结 论

1)铅银渣主要含有的物相为:石英(SiO2)、铁酸锌(ZnFe2O4)、黄钾铁矾(KFe3(SO4)2(OH)6)、硫酸锌(ZnSO4)、硫化锌(ZnS)和三氧化二铁(Fe2O3)。铅银渣中锌元素含量为6.43%,含锌物相主要是Zn2SiO4、ZnSO4、ZnFe2O4和ZnS。

2)铅银渣在熔化-烟化过程中主要含锌物相的演化规律为:ZnSO4、ZnFe2O4和Zn2SiO4最终被一氧化碳还原为单质锌,单质锌挥发进入气相后被氧化成ZnO,在烟尘中最终确定的含锌物相为ZnO。

3)锌元素回收的适宜工艺参数:反应温度1 320℃、保温时间100 min、配碳比16.00%,此条件下锌元素回收率为97.91%。