碳化硅材质辊棒自动检测及排序的研究与设备开发

2023-01-11谭俊峰

谭俊峰,甘 斌,周 涛

(湖南新天力科技有限公司,湖南 长沙 410006)

碳化硅材质辊棒因高温承载力大,长期使用不易弯曲变形,使用寿命更是陶瓷棒的10倍以上,已成为日用陶瓷、卫生窑、建筑窑、玻璃、磁性材料以及锂电池材料等辊道窑高温带或全窑首选的辊棒[1-3]。因此,碳化硅材质辊棒市场需求将越来越大。

目前,碳化硅材质辊棒主要有反应烧结碳化硅、重结晶碳化硅和无压烧成碳化硅这三种材质,在烧制过程中它们均无法像陶瓷辊棒一样采用吊烧方式,只能通过素坯平烧的方法,所以辊棒的直线度远不如陶瓷辊棒[4-5]。为此,对辊棒生产的制程管控及直线度检测也提出了更高的要求。

1 辊棒直线度检测现状分析

碳化硅材质辊棒的直线度通常采用直线度公差或者圆跳度来进行图纸标注[6]。但实用的检测方法还是以水平检测最大变动量的方法进行测量。

在国家标准GB/T 21944.3-2008[7]中对反应烧结碳化硅辊棒的直线度检测描述为:“将方梁置于检测平台上(可自制,精度为0.05%mm,长度应长于被测产品长度),用塞尺测量两者之间的最大间隙,数据精确到小数点后一位”。该国标检测方法已被国内生产厂家大量采用。检测时工人通过塞尺检测并将检测的结果用记号笔记录在辊棒端头上,这种方法虽然符合国家标准要求,但缺点也非常明显,主要表现为:(1)无法真实模拟到辊棒实际使用时转动的工况,测量结果只能简单的表达辊棒是否平直,不能表达出辊棒的真实形貌,对辊棒使用的排序没有参考意义;(2)均需人工检测记录,效率低且容易犯错;(3)测试不准确,数据与实际运行工况不符,特别在辊棒弯曲形变时会存在较大的偏差等。

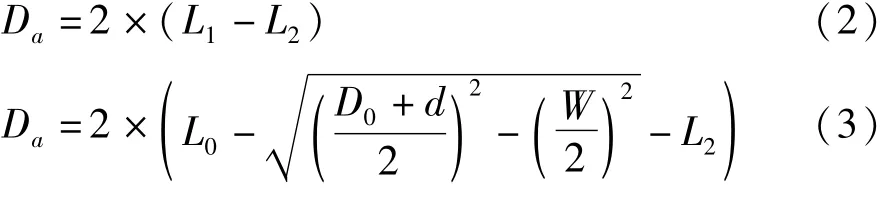

传统辊棒直线度检测如图1所示,辊棒弯曲一端上翘时,置于检测平面上,塞尺测量的最大厚度尺寸为数据b,当翻转180°辊棒变成中间拱起,塞塞尺最大厚度则为a,此时数据明显a<b,在标注直线度时通常会取数据b,造成检测结果不准确。该方法也不能表达出该辊棒到底形貌如何,甚至还会将合格品测试成废品,将废品测试成合格品。

图1 传统辊棒直线度检测示意图

2 辊棒走钵与辊棒排序的现状分析

一般客户都会对辊道窑的走钵形貌进行考核,这也是辊道窑的一个非常重要的安全指标,走钵越整齐,窑炉的稳定性、安全性才能得到保障[8]。通常匣钵蛇形控制指标为每组匣钵前后错位距离≤100 mm,左右错位距离≤50 mm(如图2所示),个别企业要求可能更高。因此,在辊道窑插入辊棒进行调试时,还需要进行前期大量的准备工作,例如:

图2 辊道窑走钵蛇形控制的示意图

1.按图纸复核辊棒的检测数据,针对辊棒直线度数据进行全检,确保生产厂家提供的数据准确。

2.根据检测数据进行分级甄选,了解直线度偏移量的分布情况,每根辊棒只提供了一个最大间隙的塞尺数据,并不能真实反应最大间隙的位置,所以更希望最大间隙数据越小越好。目前绝大多数厂家提出的直线度指标控制为≤L×0.8‰mm(L为辊棒总长度)。例如:1根3 m长的辊棒按要求最大的直线度偏移量为3 m×0.8‰=2.4(mm)。

通常调试人员在插入辊棒调试时会把直线度偏移量小的置于前段,以防止匣钵在前段走钵时就开始错乱。后段采用直线度相对差一些的辊棒,通过频繁调头、或增加异形辊棒来确保走钵的蛇形控制。

在插入辊棒调试时为能更直观观察走钵的偏移情况,一般在窑炉筑炉盖顶前会完成冷态调试走钵,并对辊棒进行重新编序号,在客户现场按序号进行重新安装,热态调试时再针对走钵的蛇形控制情况进行辊棒的再次微调,直至走钵整齐。

3 自动检测设备

结合辊棒直线度检测现状及走钵调试现状分析,为实现自动排序功能,检测时测量出辊棒的弯曲形貌,确定采用同时多点检测辊棒圆跳度的方法。

3.1 系统检测原理

由于被检测辊棒材质为碳化硅材质,表面较粗糙耐磨,接触式的圆跳动测量仪探针会很快磨损,影响寿命和测量准确度,本系统采用非接触式测量。

采用激光测距的方式测量不同点位的圆跳动值;检测原理如图3所示。

图3 检测原理示意图

支撑驱动轮位置宽度W和大小Φd不变,辊棒的理论直径ΦD为已知值,支撑驱动轮中心到激光传感器的距离L0为定值。被测辊棒两端为打磨尺寸D0也为已知尺寸,也是支撑轮支撑的位置点。

被测辊棒中心到激光传感器距离L1见式(1)。

但激光实际测量距离L2与辊棒被测量位置的直径ΦDa值有关,关系为公式(2)和(3)。

可知圆跳度值k为公式(4)和(5)。

通过上述方式可实时测量出辊棒的多点圆跳度。

3.2 测量位置选择

先考虑匣钵底面平整且匣钵在辊棒上行走时摩擦力足够大,不会发生打滑。匣钵走钵发生偏斜通常是因为匣钵行进方向左右行走距离不一致造成的。所以需测量匣钵最大宽度尺寸位置的圆跳度值。

如图2所示,同时行走4个匣钵时,则测量每个匣钵紧靠一起的拼接位置即a/b/c/d/e共5个点位置。这5个点位数据才能反应辊棒在运行时对匣钵行走的影响,为后续辊棒自动排序提供了基础。

3.3 多点圆跳度检测设备

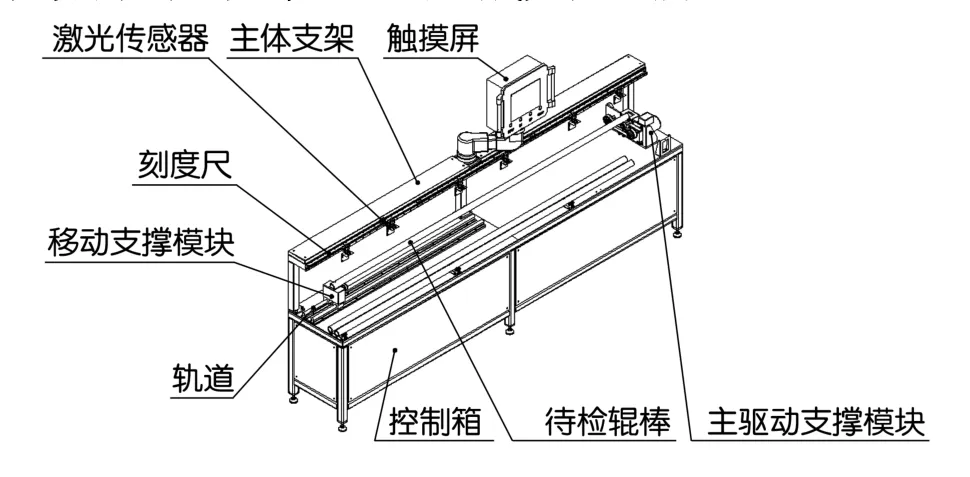

设备主要针对细长型的非透明圆柱形辊棒的圆跳动测试而设计。主要组成如图4所示。设备主要技术参数见表1。

图4 多点圆跳度检测设备外观示意图

表1 主要技术参数

根据上述检测原理,控制流程如图5所示。

图5 自动测试控制系统单元框图

为满足设备检测数据的权威性,做到数据精准,需对设备进行校准,设备校准分为支撑轴水平校准、激光测距仪水平校准和激光过辊棒轴线校准,设备配备标准辊棒一根,经专业检测认证公司进行检定,系统校准后再通过该标准辊棒进行测试检验是否校准成功。

4 排序评定的实现

通过对整条辊道窑所使用的辊棒圆跳度数据采集,再进行排序的评定。

4.1 数据模型的建立

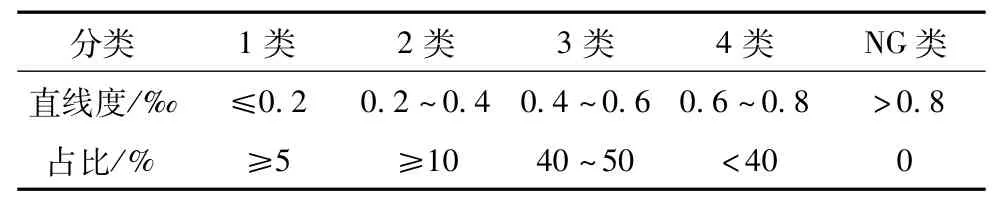

前文已介绍目前绝大多数厂家对辊棒的直线度指标为≤L×0.8‰ mm。在圆跳度复检时,为建立辊棒的数据模型,对辊棒测量的圆跳度值转换成直线度指标再进行分档处理。具体分档见表2。

表2 辊棒测试数据分档

辊棒通过多点圆跳度测试仪的测试数据自动进行分档并生成报表,激光打码机在辊棒端头打码,将各点数据记录在二维码上,便于后续获取数据。

4.2 排序评定的初始条件的建立

数据获取后需根据数据进行自动排序,排序评定的初始条件建立如下。

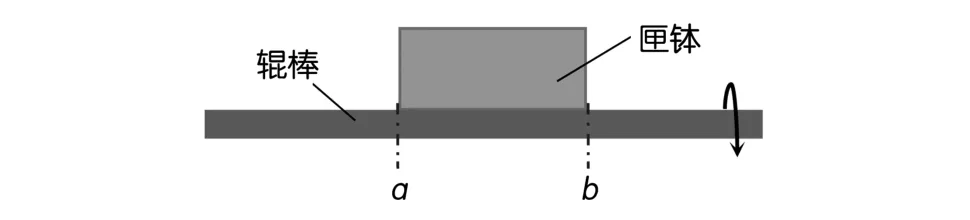

检测位置及原理如图6所示,标准匣钵尺寸为330 mm×330 mm×100 mm,即a与b之间距离为330 mm,辊棒直径为ΦD,通过测得a位置直径为ΦDa,b位置直径为ΦDb。

图6 检测位置及原理示意图

可知,当匣钵通过该辊棒旋转送出时:a位置行走距离为位置行走距离为340 mm。当Da=Db时,不发生偏移;当Da>Db时,匣钵从a向b发生偏移;当Da<Db时,匣钵从b向a发生偏移。

因此只有匣钵需行走通过的每根辊棒a和b位置的时匣钵行走才不发生偏移。

4.3 计算机实现

为了满足排序的有效性,以图2的四列辊道窑为例,针对整窑辊棒的圆跳度数据先进行换头确定,再进行逻辑排序。

4.3.1 换头确定

认知模型是根据课标中的统计观念或数据分析观念的内涵建立的,注重心理、意识的考察,关注内隐的认知过程.但是这种模型不能直接进行测量,需要外在表现间接得到认知发展水平.目前比较典型的是童莉建构的认知模型,这一模型包括了3个维度,每个维度包括3或4个水平.但是这一模型缺乏实证研究,能否真正刻画不同年级的学生在数据分析观念上的不同表现还有待研究[5].

1.首先通过式6和式7计算差值Δka-e和Δkb-d

式中:Δka-e为a点和e点圆跳动与中间c点位置的差值;Δkb-d为b点和d点圆跳动与中间c点位置的差值;ΦD为理论直径,mm;ΦDa为a点实测直径,mm;ΦDe为e点实测直径,mm;ΦDb为b点实测直径,mm;ΦDd为d点实测直径,mm。

Δka-e值和Δkb-d值越小越好,对走板整齐越有利。

2.按公式8分别计算每根辊棒的两端a点和e点实测与理论半径比差Δγa-e

该差值为正值或负值,结果按从大到小先第一次排序。

3.按公式9计算窑上所有辊棒的两端a点和e点实测与理论直径比求和差Δβa-e

4.确定需要选取多少根辊棒的Δγa-e值求和才能和Δβa-e值相当,求和时先从大到小顺序累加,然后将这些用于求和的辊棒标定换头。

最终按此方法实现换头确定。

4.3.2 逻辑排序

换头确定后的辊棒按圆跳度分档,按从好到坏1档-2档-3档-4档的排列方法从头至尾排列,完成最终的逻辑排序。

排序后的辊棒按次序插入辊道窑进行走钵调试,调试中根据匣钵走钵的姿态对辊棒进行最终的细微调整。

5 结 论

通过对辊棒多点圆跳度自动检测及排序的研究设计,并开发样机对辊棒进行实测分档和排序,对排序结果进行多次的实测验证,证明该方式在实际应用中可行,不但能简化辊道窑调试的流程和时间,也降低了调试的难度,减少了出口异形棒的应用,该设备和方法具有推广的价值。