高压酸浸车间主要设备和管道材料选择

2023-01-11刘希泉唐红辉

刘 红,刘希泉,袁 科,唐红辉

(1.湖南邦普循环科技有限公司,湖南 长沙 410600;2.广东邦普循环科技有限公司,广东 佛山 528137;3.广东省电池循环利用企业重点实验室,广东 佛山 528137)

近年来,随着新能源电动汽车和消费类电子产品的不断推广和普及,全球锂离子二次电池需求呈现爆发式增长,作为锂离子二次电池的关键材料——镍及镍基化合物需求旺盛。全球镍矿资源主要以硫化镍矿和红土镍矿为主,而硫化镍矿经过去近百年的开采,资源已经逐渐枯竭,目前市场上的镍产品原料供应量以红土镍矿为主,占比达到65%以

上[1-4]。

红土镍矿的冶炼方法可分为湿法和火法冶炼两大类。火法冶炼一般来说适用于镍含量在1.8%以上的腐泥土型,产品主要为镍铁和高冰镍;湿法冶炼主要是处理褐铁矿型红土镍矿,其产品主要为氢氧化镍钴[5-7]。褐铁矿型红土镍矿主要特点是铁多、硅少、镁少、镍含量较低(1.8%及以下)。

湿法冶炼工艺主要有常压酸浸和高压酸浸。常压酸浸工业简单、投资少,但Fe3+和Al3+等被大量浸出,酸耗较高,根据实际应用经验,镍钴总回收率在75%~80%[8]。而高压酸浸的工艺适应性强,镁含量小于10%的矿石均可以采用,且具有浸出时间短、镍钴浸出率高(镍与钴的回收率都超过90%)、生产成本低等优点,近年来绝大多数红土镍矿湿法冶炼建设项目都采用高压酸浸工艺。

本文主要根据国外某红土镍矿镍资源项目,介绍高压酸浸工艺、主要设备及管道材质选择及配管方面的一些经验,为后续项目提供借鉴。

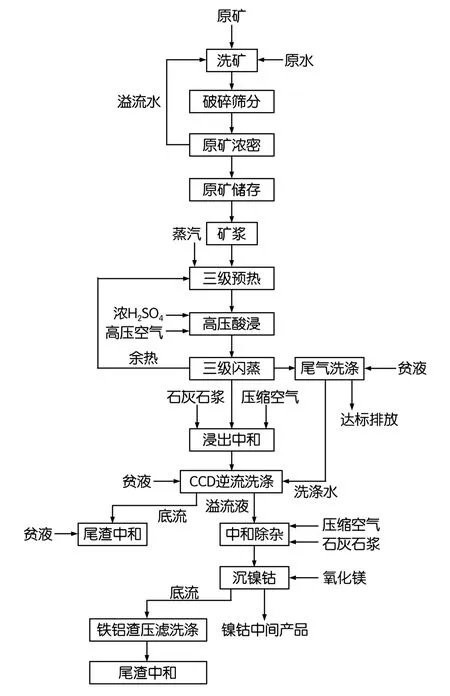

1 高压酸浸工艺概述

原矿在选矿厂经洗矿、破碎、筛分、磨矿和选矿工序后,成品矿浆固含约为10%,粒度要求为:-8 μm>80%,-200μm为100%。经选矿后成品矿浆中铬含量大大降低,选矿前Cr含量为2.05%,选矿后Cr含量降低了55%。这也就降低了浸出渣中铬的含量,有利于环境保护,同时也得到了一部分铬精矿副产品。

成品矿浆再经浓密机把固体含量提高到34%~40%,浓缩后矿浆先在给料槽内贮存以备酸浸使用,矿浆浓缩产生的溢流送回洗矿系统循环使用。

在部分中和工序中加入石灰石中和残酸,中和后的浆料利用浓密机进行六级逆流洗涤。一级浓密机溢流进除铁铝工序,末级浓密机底流进尾渣中和工序处理。除铁铝目的是通过调节pH值,使铁铝等水解沉淀,从而去除中和后液中的铁、铝、硅等杂质元素,同时使二氧化硅沉淀除去。沉镍钴采用氧化镁作为沉淀剂,使溶液中的镍、钴形成氢氧化物沉淀,得到镍钴中间产品。工艺流程如图1所示。

图1 高压酸浸工艺流程图

当然不同项目由于产品方案选择不同,产品生产工艺流程也不一样[9-11]。

2 设 备

高压酸浸车间主设备有预热器、高压釜、闪蒸槽。主设备的选择直接关系到产品质量、设备使用寿命、物料消耗指标、操作要求等。合理的设备选择应能满足投产后生产的要求、设备质量可靠、性能成熟、经济合理。

2.1 预热器

高压酸浸浸出温度控制在250~260℃,矿浆进入高压釜前需要进行逐级预热。预热采用闪蒸系统产生的二次蒸汽。由于红土镍矿普遍具有高黏度的特性,这导致采用间接换热时热传导率极低且管道容易结垢效果不佳,因此一般采用直接换热式换热器。

不同项目预热及闪蒸系统的级数有所不同,以往项目中有的采用2级预热,有的采用3级或4级预热及闪蒸。此项目采用3级预热与3级闪蒸。根据工艺计算及给料泵的性能参数,低温预热后矿浆温度为105℃、固体浓度35%;中温预热后矿浆为160℃、固体浓度32%;高温预热后矿浆温度为208℃、固体浓度29%。根据介质工况条件选择低温预热器材质为S22053双相不锈钢、中温及高温预热器材质为钢钛爆炸复合板。

2.2 高压釜

高压釜是高压酸浸工艺的核心设备,矿浆在密闭的高温、高压环境内进行液固两相或液、固、气三相的浸出反应,可以获得远大于常压的反应推动力。

第一代高压酸浸技术典型特征采用立式无机械搅拌高压浸出釜,古巴MOA厂高压釜尺寸为Φ3.05 m×15.8 m;第二代及第三代技术采用卧式多隔室机械搅拌釜,同时采用钢钛复合板材料,以澳大利亚Bulong厂为例,高压釜尺寸Φ4.6 m×31 m,6个隔室,每隔室均有单独的搅拌器,搅拌装置垂直安装在釜体上方[12-13]。

目前在红土镍矿项目上多采用钢制外壳+钛衬里即钢钛复合板形式[14-15]。此项目高压釜材料选择钢钛爆炸复合板,尺寸Φ4.8 m×33 m,浸出温度在260℃,工作压力控制在5.5 MPa。高压釜进出料管口均采用插入式方案,矿浆、浓硫酸及蒸汽等通过插入管直接进入搅拌强度较大的区域,实现物料的快速混合。为防止稀硫酸对酸枪的腐蚀,酸枪采用钽管。矿浆及蒸汽采用钛管。由于浸出过程中容易在釜内产生结垢,另外原料中会有时夹带大颗粒物料,高压釜内流体流动选择部分底流流动方案。

2018年11月16日,梅赛德斯-奔驰携旗下四大品牌共37款重磅车型亮相2018年广州国际汽车展览会。全新梅赛德斯-奔驰长轴距A级轿车携独具型格的A 200 L运动轿车先型特别版炫酷登场。来自阿法特巴赫的第一款四门跑车及梅赛德斯-AMG独立研发的第三款车型—全新梅赛德斯-AMG GT四门跑车迎来了中国市场的首发。梅赛德斯-AMG董事会主席慕容涛(Tobias Moers)先生在车展现场表示:“全新梅赛德斯-AMG GT四门跑车是AMG‘性能豪华’的完美代表。这款纯正四门跑车的到来,不仅进一步扩充了AMG GT家族的产品序列,还将为我们开辟一个全新的细分市场。”

2.3 闪蒸槽

闪蒸过程是使高温高压物料进入控制压力的扩容环境下,由于压力低于饱和蒸气压,出现汽化现象,从而实现瞬间降温,并且释放出二次蒸汽。

高压酸浸中的闪蒸是采用闪蒸阀及闪蒸管系统以受控的方式将矿浆高速汽化。矿浆在进入闪蒸阀时流速从1~2 m/s急速升高到100~300 m/s,这对闪蒸流道的设计及设备的磨损均提出了很高的要求。闪蒸阀及闪蒸管为耐磨陶瓷材料。闪蒸槽操作环境恶劣,内衬砖及隔离层长期处于高温、高压、高酸性、高磨损的环境中,对内衬砖和隔离层的要求非常高。高压闪蒸槽采用3层耐酸耐高温耐高压陶砖做内衬,隔离层采用搪铅材料。中压及低压闪蒸槽采用两层耐酸耐高温耐高压陶砖做内衬。

为防止闪蒸矿浆对闪蒸槽冲击过大进而损坏设备,闪蒸槽设计采用两种方式来进行处理:第一,闪蒸槽采用溢流出料,利用从溢流口至槽底这段矿浆来吸收闪蒸矿浆的冲击;第二,在槽底设置防冲刷装置。

3 管道设计

高压酸浸中因矿浆介质具有高温、高压、高腐蚀及高磨蚀特点,大量用到304L、316L、2205、2507以及钛材等材质,以往项目中对这些材料的适用性也进行了验证[16]。

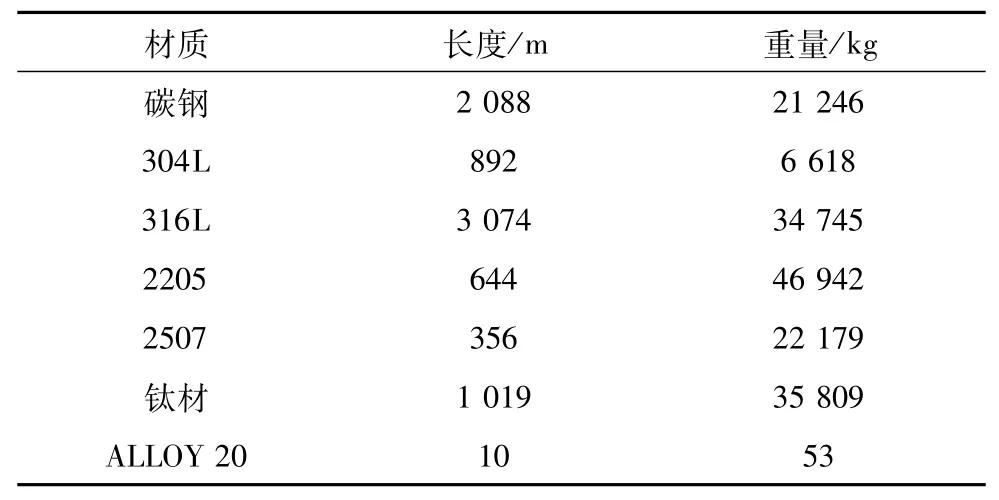

某项目高压酸浸车间用到的材料类型及长度见表1。

表1 高压酸浸车间材料表

碳钢主要用在蒸汽、工艺用水、压缩空气等公辅类管道上。蒸汽系统主要为系统冷启动时对设备、管道进行预热及生产过程中向高压釜补充蒸汽满足工艺要求,包括蒸汽罐、相应的蒸汽管道及阀门等。蒸汽罐前的管道采用碳钢,罐后蒸汽管道选用2205双相不锈钢材料,目的是为防止高压釜中矿浆在极端情况下倒灌进蒸汽罐。

304L、316L奥氏体不锈钢主要用于浓硫酸、各浆料放净管、污水管、高压空气、洗涤水等管道上。同一介质根据其不同位置可能采用不同材料,例如浓硫酸管道从界区外到浓硫酸储槽及高位槽用304L,从高位槽到浓硫酸给料泵的管道及阀门为316L材料,浓硫酸给料泵出口管道仍采用316L,但进入高压釜前采用ALLOY 20管道。

双相不锈钢2205、2507及钛材主要用在预热段和闪蒸段。预热后的低温矿浆管道采用2205,中温及高温矿浆采用2507。从高压釜给料隔膜泵出来的高温矿浆用钛材。高闪矿浆、高闪蒸汽、中闪矿浆、中闪蒸汽、低闪矿浆管道均为钛材,低闪蒸汽用2205。

到尾气处理系统的各管道材质如下,低温预热器尾气用2205,中温及高温预热器尾气用钛材。

鉴于矿浆的高腐蚀及高磨蚀,管道设计时对易冲刷腐蚀部位材料进行了加厚。例如从中温预热器一级给料泵到中温预热器二级给料泵之间的短管,由于矿浆流速高,冲蚀速率大大加快,设计时采用DN200厚度为8 mm的2205管道,而对于其它冲刷腐蚀性稍弱的同规格管道壁厚仅取5 mm。另外,对弯头的壁厚也进行了加厚处理。

在高压酸浸的整个过程中,浸出溶液中的铁、铝、硅、镁等容易水解,在高压釜内和管道内结垢,堵塞管道。这需要第一时间开展清理,对生产效率产生直接影响。设计时从两个方面进行改进,首先浆料管道设置3%的坡度,避免堵料,且弯头采用3D弯头;其次从预热矿浆到闪蒸的主要管道均采用法兰连接,设计为6 m一段,便于拆卸检修,尽量缩短检修时间。例如从高压釜排料管出口到高压闪蒸槽的管道采用加厚钛材管,弯头采用3D弯头,弯头两端均采用法兰连接,直管段超过6 m的中间设置法兰连接,水平管段设置3%的坡度。且钛材管道采用在制造厂预制和检验,现场组装的方法,减少了现场焊口,保证了焊接质量。

从矿浆预热到矿浆闪蒸,高压酸浸工序工程中矿浆具有高温、高压、高腐蚀、高磨损,管路上阀门类型一般选择金属硬密封球阀。另外,此项目开创性的将氧化铝行业中广泛运用的平底出料阀运用到高压酸浸工艺中。平底出料阀具有抗固体颗粒磨蚀、可破结晶块结疤、密封严等结构特点。高压酸浸中因闪蒸密封槽出料管道易结晶,在出料口位置采用平底出料阀(上展式)替代以往类似项目中使用的进口刀闸阀,性价比大幅提高。

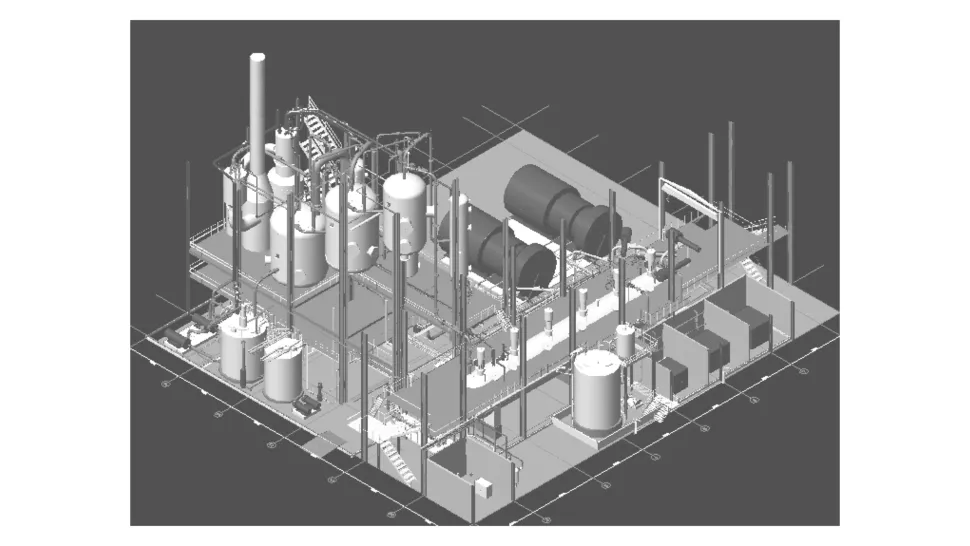

管道布置主要是在保证管道安全的前提下,长度尽可能短以节省投资及降低运行成本,管道支架的选择主要根据管道应力计算结果和管道布置特点来设置。某项目三维模型如图2所示。

图2 高压酸浸车间三维模型

4 结 语

高压酸浸工艺经过近70多年的发展,工艺日趋成熟。从已建和正在建设中的项目来看,对于含镁较低、含铁较高的低品位红土镍矿采用高压酸浸工艺是一个比较好的选择。近年来,很多企业在印度尼西亚投资建设的红土镍矿湿法冶炼项目,也均采用高压酸浸工艺。

本文主要根据国外某红土镍矿高压酸浸项目,对其工艺、主要设备及管道材料等方面进行了介绍、总结归纳。设计时,结合了以往实际工程应用经验,对流程、材质等进行了更合理的优化,在保证项目顺利实施的同时,又有利于生产稳定运行,有效控制生产运营成本。