中性盐雾条件下锌铝涂层耐腐蚀性能及起泡机理研究

2023-01-11付益平祁绪凤刘傲帆

王 涛,付益平,祁绪凤,李 勇,胡 赞,刘傲帆

(东风汽车集团有限公司技术中心,湖北十堰 430058)

0 引言

紧固件作为应用及其广泛的一类紧固连接机械零件[1],是汽车行业极其重要的组成部分[2]。锌铝涂层因其无氢脆问题、可适用高等级螺栓、无铬等优点,在汽车紧固件中的应用日益增多[3]。

笔者在前期对锌铝涂层防腐性能的研究中,发现部分样品在试验前期即出现起泡现象而导致涂层失效[4]。研究锌铝涂层的起泡机理对调整涂层构成及涂覆工艺、改善涂层性能有重要意义。

孙廷耀[5]对涂料施工中涂层起泡的原因及解决措施进行了分析讨论;毛章卓[6]对车身涂层进行了系统研究,发现起泡与漆膜厚度有关;樊志勇[7]就防腐涂层的起泡现象进行了系统性的归纳总结。目前,国内对涂层起泡的研究主要集中在有机涂层方面,对锌铝涂层的起泡机理研究尚不多见。

本研究对不同工艺锌铝涂层的耐腐蚀性能及起泡机理进行了系列研究。对不同工艺参数锌铝涂层试板进行中性盐雾试验,根据起泡处的分析结果,总结了锌铝涂层的起泡机理。

1 试验部分

1.1 试验材料

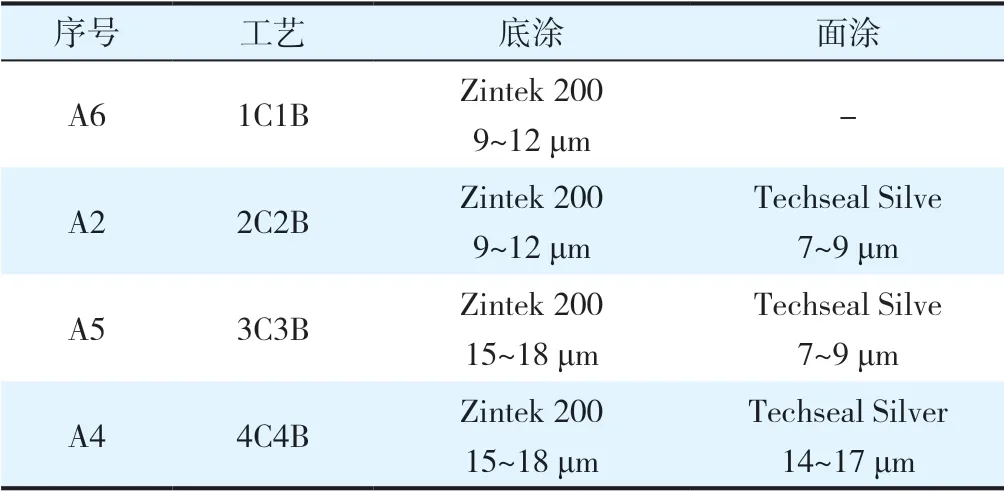

本研究采用预制锌铝涂层的钢制试板作为试验材料,试板尺寸为150 mm×100 mm,涂覆工艺由安美特(中国)化学有限公司完成,涂覆工艺参数见表1。

表1 锌铝涂层涂覆工艺参数Table 1 Coating process parameters of zinc-aluminum coating

1.2 试验方法

在试验前,使用酒精清洗试板,吹干。采用PVC(聚氯乙烯)防水胶带封住试板四周。

根据标准EQCT-584—2007《材料与涂层5 % NaCl的盐雾试验与评级方法》进行中性盐雾试验,试验仪器为Ascott CC2000ip盐雾试验箱,喷雾方式为连续喷雾,箱内温度为(35±2)℃。总测试时间为240 h,每24 h观测1次,并且记录试验结果。

采用扫描电镜观测腐蚀产物的微观形貌,并利用能谱仪(EDS)分析微区化学成分。

2 结果与讨论

2.1 盐雾试验结果

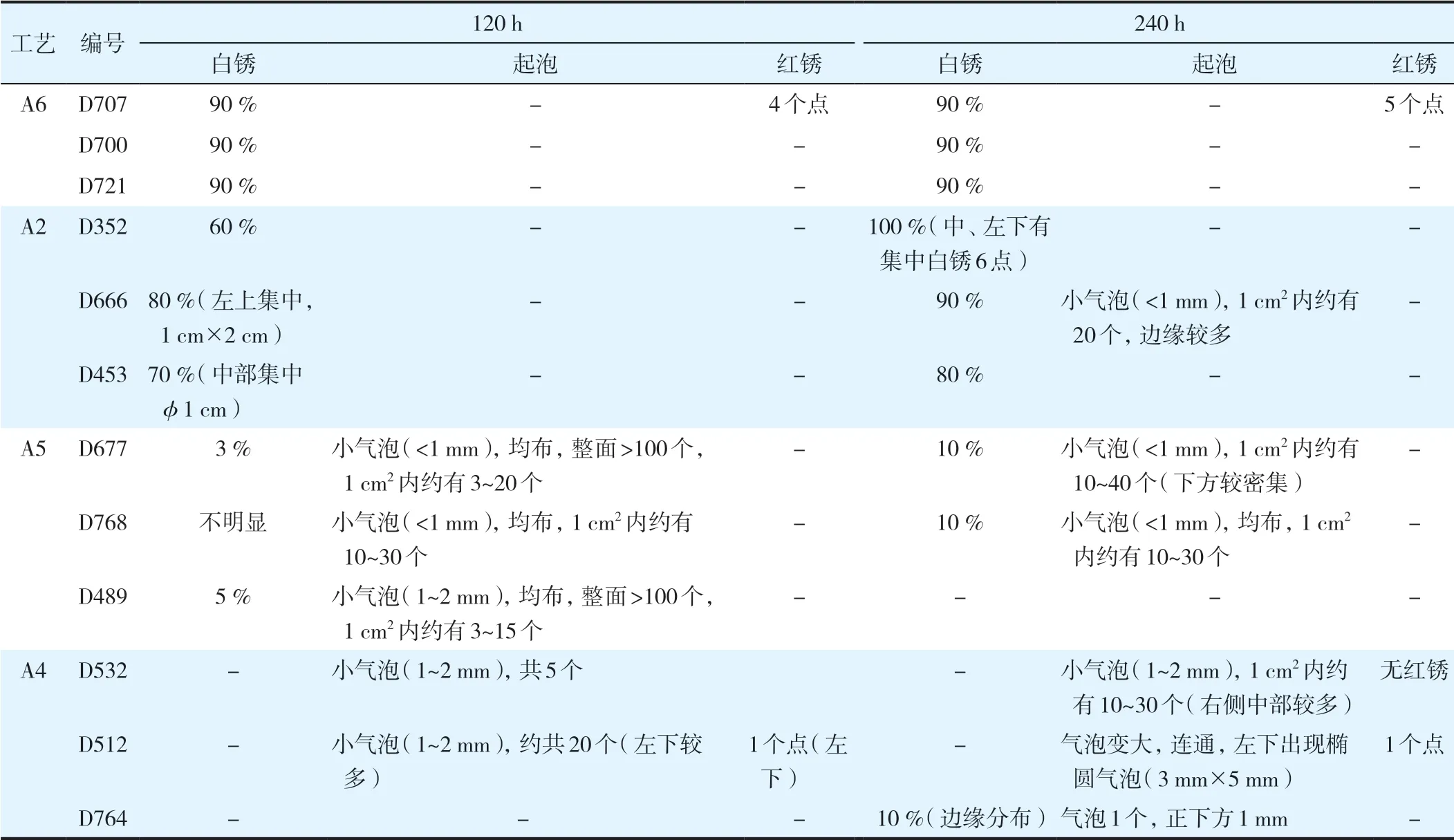

表2为锌铝涂层试板中性盐雾试验的试验结果。

表2 盐雾试验结果Table 2 Salt spray test results

图1为中性盐雾试验的结果。

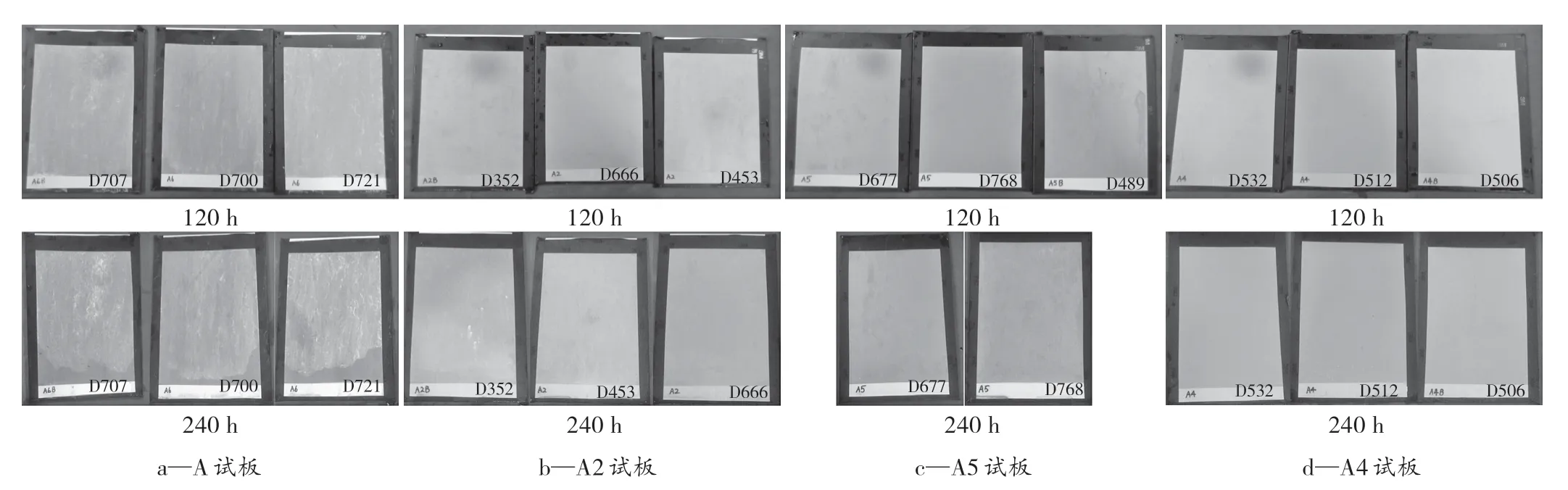

由图1a可见,A6组试板120 h即出现大面积(约占总面积的90 %)白锈,其中D707号试板出现红锈(点锈,4个点);240 h后试板未见明显变化。A6组试板在试验过程中未见起泡现象,腐蚀主要发生在底涂层,且基材未发生腐蚀。

由图1b可见,A2组试板120 h后出现较大面积白锈(超过总面积的60 %);240 h后白锈面积增加,且D666号试板出现小气泡。这表明,240 h后面涂层基本丧失防护效果,而底涂层尚未失效,基材未见腐蚀。

由图1c可见,A5组试板120 h后出现微量白锈(面积不超过5 %),且出现大量小气泡,气泡直径约为1 mm;240 h后白锈面积增加(10 %),气泡体积未见明显扩大,但数量显著增加。在该组试验中,面涂层仍起主要的防护效果,但增加面涂层厚度会增加起泡倾向。

图1 中性盐雾试验结果Figure 1 Results of neutral salt spray test

由图1d可见,120 h后试板未见锈蚀,有微量起泡;240 h后试板起泡数量增加,起泡面积增大,部分试板(D512)边缘出现白锈。在该组试验中,面涂层基本未出现失效区,承担试板的腐蚀防护功能,底涂层尚未发挥作用。但进一步增加面涂层厚度,会导致起泡倾向加大。D512试板左下角于120 h试验后即出现红色点锈,240 h后点锈未见扩大,为涂覆加工缺陷所致。

2.2 起泡

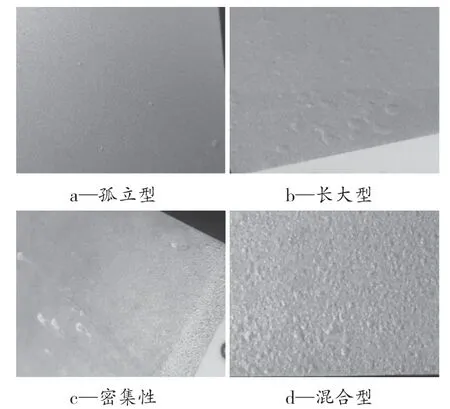

图2为不同起泡情况的典型形貌。图2a为孤立型,即附近区域仅1个起泡,且起泡直径小于1 mm,一般为起泡初始阶段,这可能由局部涂装缺陷引起,出现较早,并不一定会扩展。图2b为长大型,起泡尺寸较大,一般直径超过2 mm,且附近聚集较多起泡。该情况可能由多个小尺寸起泡长大、汇聚所致,也可能由单个起泡长大引起。此种类型起泡较易发展为超大型起泡,发生破裂,引发涂层失效。图2c为密集型,主要为局部区域出现密集型小起泡,一般起泡直径不超过1 mm。在该情况下,初期可能不易出现起泡破裂,一旦起泡开始长大,将很快出现巨型起泡,导致涂层失效。图2d为混合型,即局部区域内既有密集分布的小起泡,也有因聚集或长大形成的大尺寸起泡,该情况极易产生涂层失效。

图2 不同起泡情况的典型形貌Figure 2 Typical morphologies of different bubbling conditions

为进一步观察起泡现象,选取典型起泡(直径1 mm左右)情况,制作起泡区域截面试样,利用光学显微镜(OM)以及扫描电子显微镜(SEM)观察起泡截面形貌(图3)。由图3可见,起泡的主要结构为面涂层与基材金属间出现分层、空洞现象。面层结构基本保持完整,底涂层部分消失或全部消失。

图3 起泡截面形貌Figure 3 Bubbling cross section morphology

2.3 起泡机理分析

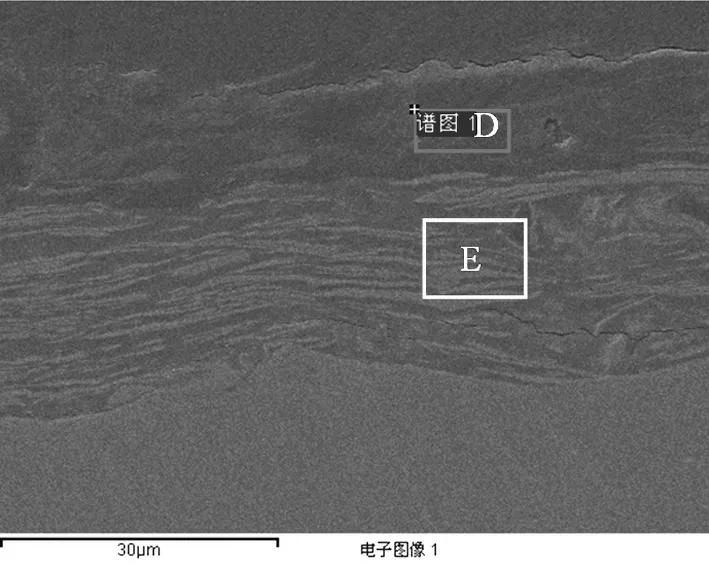

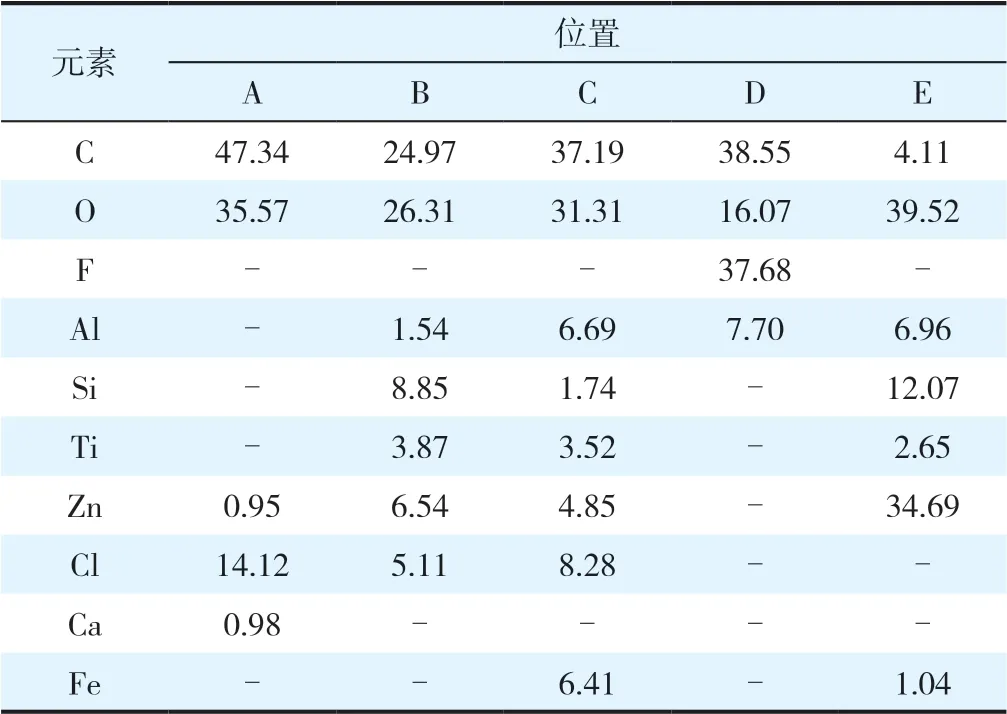

为进一步探究起泡机理,利用X射线能谱分析仪(EDS)分析起泡截面,结果如表3和图4所示。图4中D、E两点分别为非起泡区面涂层与底涂层,由表3中结果可知,锌铝涂层面涂材料主要元素为C、O、F,含有少量的Al(7.7 %),底涂主要元素为C、O、Si、Ti等,含有少量的Al(约7 %),以及较大量的Zn(约35 %)。

图4 非起泡区截面形貌Figure 4 Cross section morphology of non-bubbling zone

表3 EDS结果(元素质量分数/%)Table 3 EDS results(mass fraction of elements/%)

图3中A点所检测的为起泡区空洞顶部的成分组成,主要为C、O,另有Cl与Ca,以及极少量的Fe和Zn;B点为起泡处与基材接触的底部,检测结果中除C、O、Si、Ti等与底涂相同的成分外,另有Cl,以及少量的Al(1.54 %)和Zn(6.54 %),以及较大比例的Fe(约23 %)。由此可知,内部空心的气泡,锌铝涂层的底层已基本与基材金属脱离,基材金属外露在气泡内的环境中。

图3中C点为起泡内腐蚀产物,EDS结果显示此处除C、O、Si、Ti等元素与底涂成分相同外,另有Cl,以及少量的Al(6.69 %)、Zn(4.85 %)以及Fe元素(约6.41 %)。这说明基体金属已产生腐蚀,且与Al、Zn等的腐蚀产物夹杂填充在气泡当中。

对比A、B、C、D、E 5处的成分组成,空洞处Zn、Al含量大幅下降,且有Cl元素出现,这表明部分腐蚀介质穿透了面涂层,直接与底涂层发生了如下反应:

腐蚀产物的出现使底涂层与基体金属产生分离,面涂层的结构完整,使产生的H2无法逸出,从而形成起泡现象。面涂层破坏较早反而可以抑制起泡情况的发生;而较厚的底涂层将产生更多的H2,增加起泡倾向,更厚的面涂层将使得泡更易长大。

3 结语

(1) 4组不同工艺参数锌铝涂层在240 h中性盐雾试验中均未产生红锈。面涂层能有效推迟白锈的出现时间,但面涂层厚度增加导致起泡倾向增大。

(2) 锌铝涂层起泡分为孤立型、长大型、密集性和混合型4种常见类型。

(3) 锌铝涂层的起泡主要由腐蚀介质穿过结构完整的面涂层,直接与底涂层发生反应所致,过厚的底涂层与面涂层均会导致起泡倾向增加。