基于价值驱动维修的汽车厂设备维修管理方法的设计应用

2023-01-11王海平

王海平

(1.浙江大学工程师学院,浙江杭州 310015;2.亚欧汽车制造(台州)有限公司,浙江台州 318057)

0 引言

随着新能源汽车的快速崛起,加上突如其来的新冠疫情的冲击和全球汽车芯片短缺的影响,给整个汽车制造业带来了极大的冲击,使汽车市场的竞争变得极其激烈。当前的汽车制造业主要通过自动设备来完成相应的生产作业,与传统人工生产线设备相比,自动化生产线的设备系统结构较复杂,设备与设备之间通过程序进行相互连锁,若其中某个设备出现异常,就会造成整条生产线设备出现故障停机或不良质量问题。随着设备寿命周期的推移,自动化设备会逐渐暴露出设计时未考虑到的设备故障缺陷、性能缺陷及管理问题,若这些问题不能得到有效解决,会造成设备运行可靠性下降和成本浪费。以某新能源汽车制造企业P的设备管理为例,将价值驱动维修的设备管理方法应用到汽车制造业的自动化设备管理过程中,归纳总结出一套新的设备管理策略,这既能确保设备运行的可靠性,又能保证设备成本控制,通过提升设备的生产效率,降低设备成本来提升企业的竞争优势。

1 价值驱动维修模型

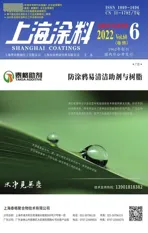

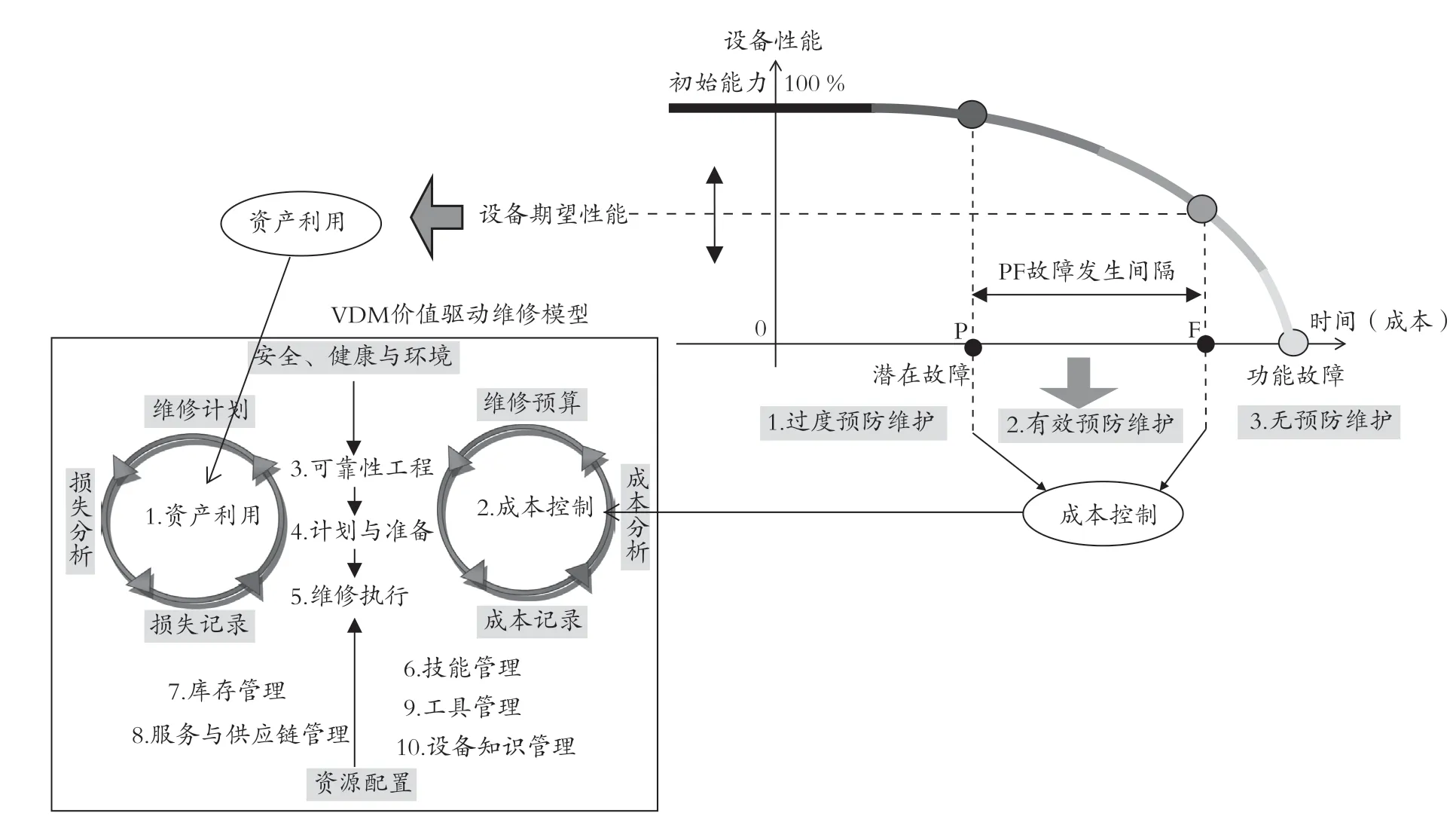

价值驱动维修(Value Driven Maintenance,简称“VDM”)是一种很好的计划与控制的框架。VDM主要包括4个主要方面的价值驱动:资产利用、成本控制、安全健康与环境和资源配置,具体内容如下:

(1) 提升设备资产利用的性能

依据资产关键度明确资产类型,定义设备资产绩效指标,如:TA(设备开动率)、OEE(Overall Equipment Effectiveness,设 备 综 合 效 率)、MTTR(Mean Time to Repair,平均故障修复时间)、MTBF(Mean Time Between Failure,平均故障间隔时间)等,将相应的设备维修活动转化成维修计划,依据计划进行实施,对过程中存在的损失进行分析并加以记录。通过对影响资产利用的损失进行分析及改进,使设备资产的性能发挥出更优的价值。

(2) 降低设备维修成本

汽车制造业的设备维修成本主要分为设备故障维修成本、设备维护保养成本、设备备品、备件消耗成本及设备维修工时成本等,将相应的设备维修活动转化成年度的成本维修预算,制定相应的成本控制的绩效控制指标,如:单车维修成本、单车维修工时等,通过对设备维修活动的成本控制,记录过程中存在的损失,并对成本损失进行分析及改进,降低维修过程成本。

(3) 提升安全、健康、环保

设备管理过程中会涉及到安全(Safety)、健康(Health)和环境(Environment)等相关事项,提升安全、健康、环保(SHE)是整个设备管理过程中的一个基础工作,必须要保证设备管理过程中人员和设备安全、人员的健康和可持续发展涉及到的环境问题,SHE管理能够增加法律要求的证书的通过率,从而持续保证未来的运营结果。

(4) 优化设备维修资源过程

设备维修过程中涉及到人员、机器、材料、方法、工具、知识和承包商等,管理这些维修资源需要花费大量的设备维修成本。通过充分发挥设备维修资源的利用率,降低设备维修资源,同时降低设备的维修管理成本,可以直接转化成运营结果。

价值驱动维修(VDM)模型的每一个价值因素之间都是相互独立且又相互联系的,为了便于企业推进价值驱动维修的理念,将价值驱动维修模型分成10个维度,它们分别为:资产利用、成本管理、可靠性工程、计划与准备、维修执行、技能管理、库存管理、服务与供应链管理、工具管理和设备知识管理。价值驱动维修模型如图1所示。

图1 价值驱动维修模型Figure 1 Model of VDM

总之,为了使价值驱动维修创造更多的价值,不同企业的维修组织需要根据企业内部实际现状制定相应的实时策略和方法。VDM的核心在于识别出设备管理过程中影响设备资产利用和成本浪费的关键因素,根据80/20的管理原则,需要将控制的重点放在主要价值驱动器上,合理的资源配置是维修管理价值的重要体现。

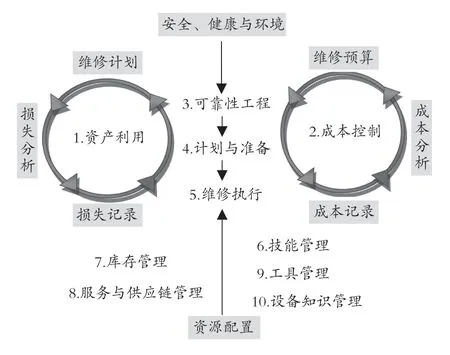

2 新能源汽车的生产制造工艺流程

新能源汽车制造企业P的生产工艺流程主要由冲压车间、焊装车间、涂装车间、电池车间和总装车间5个生产制造过程组成(图2)。

图2 P汽车厂的生产工艺流程Figure 2 Production process of P automobile factory

P汽车厂的设备自动化程度较高,设备出现异常后对生产造成的影响较大,所以,对设备的管理水平要求较高。由于企业的自动化设备的很多故障发生周期没有规律性,依靠周期性的预防维护策略已不能准确预防设备故障。针对目前的设备管理模式已不能满足公司需要的情况,考虑采用VDM管理方法提高设备的生产效率,降低设备的维修成本。

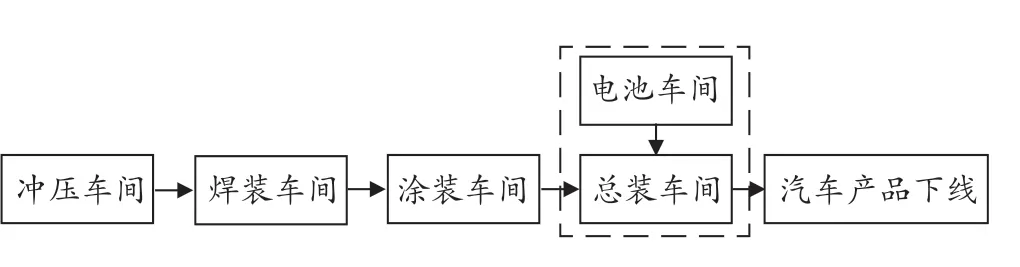

3 设备维修管理方法的设计应用

VDM理念涉及到很多详细的管理标准,可以为维修组织提供为何改善,何处改善以及如何改善的方法。VDM理念是1种建立在“计划与控制”概念之上的理念,需要不断的创新改善和持续改善。VDM中的资产利用和成本控制是最基本的价值,设备维修和维护管理的核心就在于提高资产利用率,降低维护成本。VDM模型的管理目标如图3所示。

图3 VDM的管理目标Figure 3 Management objectives of VDM

3.1 资产利用

资产利用(Asset Utilization)主要是管理设备资产的性能,使其充分发挥出设备应有的价值。定义设备资产绩效需求,建立详细的设备资产台账,按照资产的重要等级对设备资产进行分类,根据设备分类等级,制定设备绩效指标(KPI,Key Performance Indicator)和管理方案,并将其转化为设备的年度维护计划,按照PDCA即计划(Plan)、实施(Do)、检测(Check)、处理(Act)的过程对资产绩效进行跟踪、分析及改善。设备资产管理主要是对设备固定资产的管理,涉及到固定资产的盘点、转移、借用、设备更新改造、闲置设备的管理等相关的资产管理,设备资产管理一般在设备资产管理系统中进行统一管理。资产管理需要建立相关的资产管理使用的表格表单。KPI是设备管理工作的重要组成部分,设备管理工作涉及到成本、质量、效率、人员、安全、生产经营目标等各方面,要检验和衡量各个环节的管理水平和设备资产经营效果,必须建立和健全设备资产利用的管理指标体系。

3.2 成本控制

成本控制(Cost Control)主要是对整个设备维修过程中的成本进行控制、分析和改进,包括设备维修预算、成本控制计划、成本损失分析和成本损失改进。为了控制整个设备管理过程中的成本,需要建立成本控制的定量的绩效考核指标,如:将设备年度维护检修保养计划转化为成本预算。成本控制需要基于年度的成本预算对设备维修过程的成本进行管控,建立过程的数据统计、分析和改善的过程数据管理。为了实时监控成本消耗数据,一般采用系统进行跟踪管理,记录过程中成本消耗数据,通过对消耗数据进行分析,找出过程中的改进点并对其加以改善。

3.3 可靠性工程

可靠性工程(Reliability Engineering)是价值驱动维修(VDM)中的一个重要支柱,主要目的是保证资产利用和成本控制达到最佳的平衡点。基于成本预算,利用可靠性的维护理论方法(Reliability Centred Maintenance,简称“RCM”)来制定设备预防维护计划,汽车制造业一般采用的方法包括:设备预防维修、设备预测性维修、设备智能维修等。可靠性工程方法的问题解决模型如图4所示。

图4 可靠性工程方法的问题解决模型Figure 4 Problem solving model of reliability engineering method

3.4 计划与准备

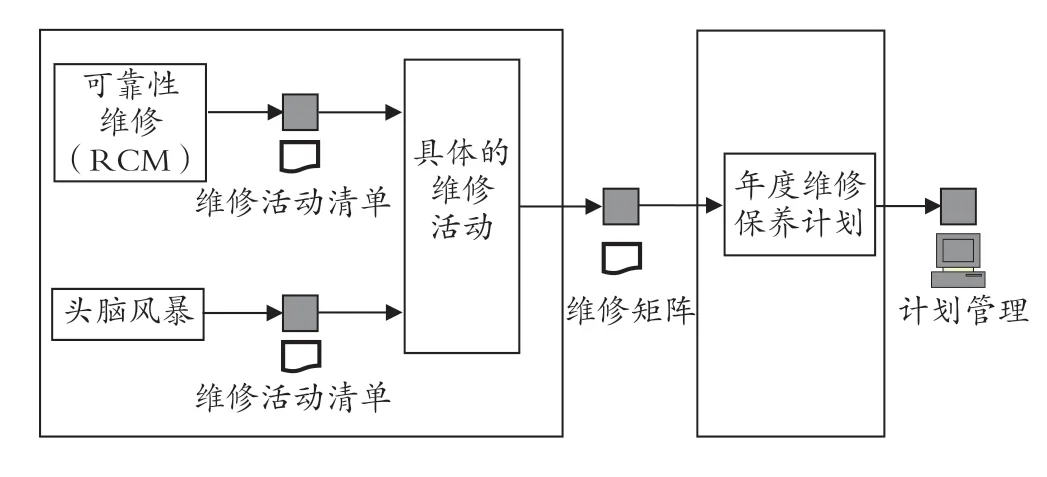

计划与准备(Planning and Preparation)的主要目的是将设备年度维护计划转化成月度或周维护计划,对维修活动提前进行计划与安排,如:维修工单的分配、人员协调安排、维修工时策划、备件工具准备等。设备维护保养计划的制定流程如图5所示。

图5 设备维护保养计划的制定流程Figure 5 Formulation process of equipment maintenance plan

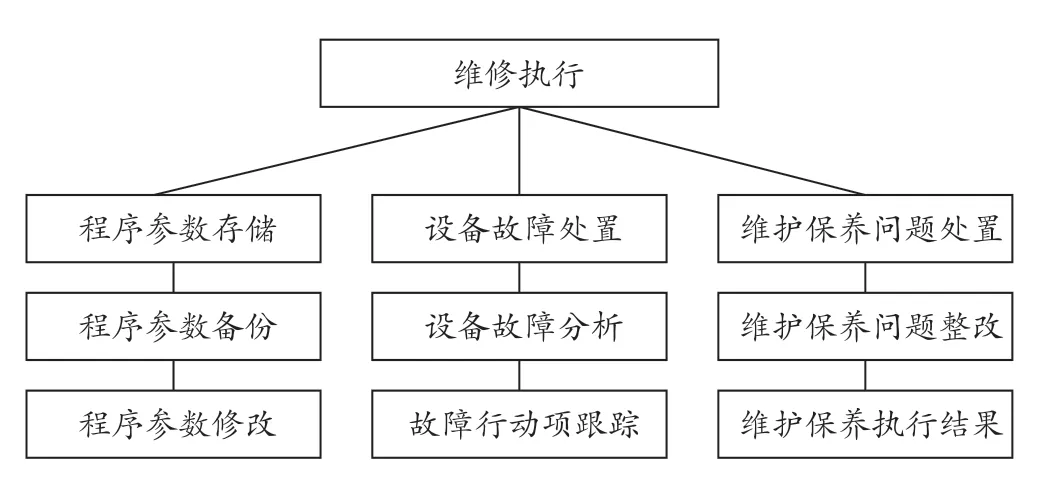

3.5 维修执行

维修执行(Maintenance Execution)的主要目的是依据月度或周设备预防维护计划开展设备的维修和维护工作,保证设备维护及检修工作的有效执行。组织开展设备自主维修、故障分析、程序改进、异常问题处置等活动。其中,维修执行中的设备故障处置需要建立相应的故障管理流程,出现设备故障后信息能够及时进行传递,将设备故障影响程度降至最低。维修执行的工作内容框架见图6。

图6 维修执行的工作内容框架Figure 6 Work content framework for maintenance execution

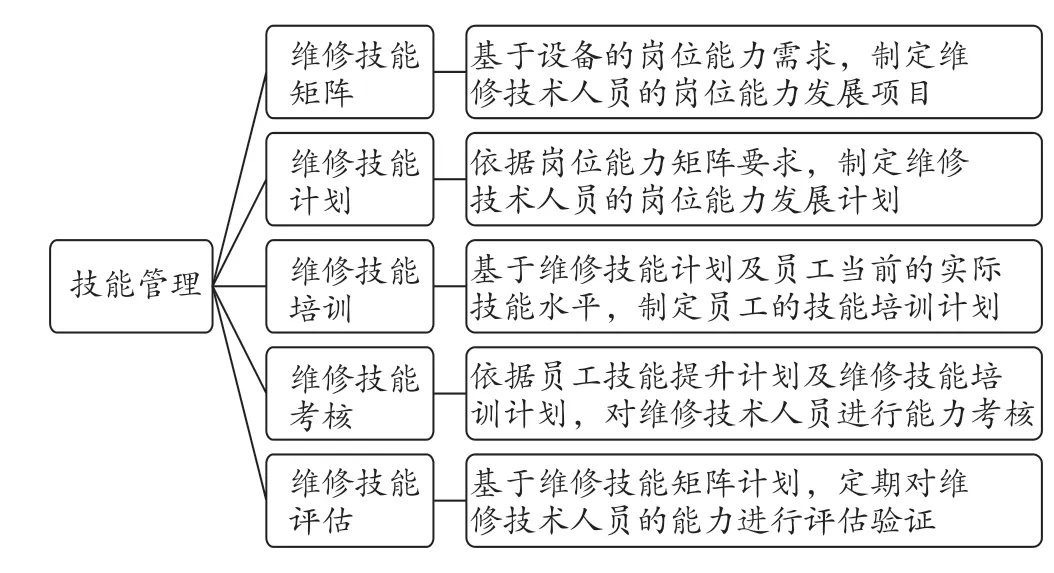

3.6 技能管理

技能管理(Skill Management)主要目的是管理设备维修团队人员技能提升与人员发展,建立维修技术人员技能管理矩阵,制定设备维修人员的培养计划,依据计划开展人员技能培训工作。定期对维修人员的技能和能力进行测试评估。设备维修人员的技能提升对企业及维修体系的推进起到非常关键的作用,如何在一个新工厂内培养一支高素质、高技能的维修队伍对一个企业来说非常的关键。人员培养需要建立一套完整的培养体系,包括岗位的能力矩阵、能力提升计划、能力阶段考核能环节;人员技能培养过程中可以针对岗位要求制定相应的培养课程和阶段考核的相关材料;培训过程中的相关记录要留存好。技能管理主要开展的工作内容见图7。

图7 技能管理主要开展的工作内容Figure 7 Main work contents of skills management

3.7 库存管理

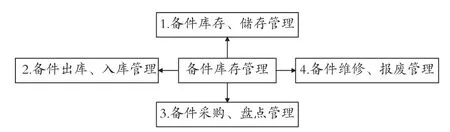

库存管理(Inventory Management)的主要目的是确保设备的正常运行,基于成本控制预算,建立设备备品、备件的管理机制,根据备件的关键程度、采购周期、更换频次、重要等级等条件制定设备备品、备件的库存,并对备件收货、盘点、领用、维修等进行管理。针对设备的备件管理,首先应建立相应的管理标准,将管理职责明确到相关人员;对备件进行分类和编码管理;对备件的储存、库存、采购、领用、出入库、盘点、备件维修及报废等都要建立相应的管理标准及流程。对设备备件要重点进行管理,使设备备品、备件管理更好地支持设备维护和故障管理。库存管理的主要工作流程如图8所示。

图8 库存管理的主要工作流程Figure 8 Main work flow of inventory management

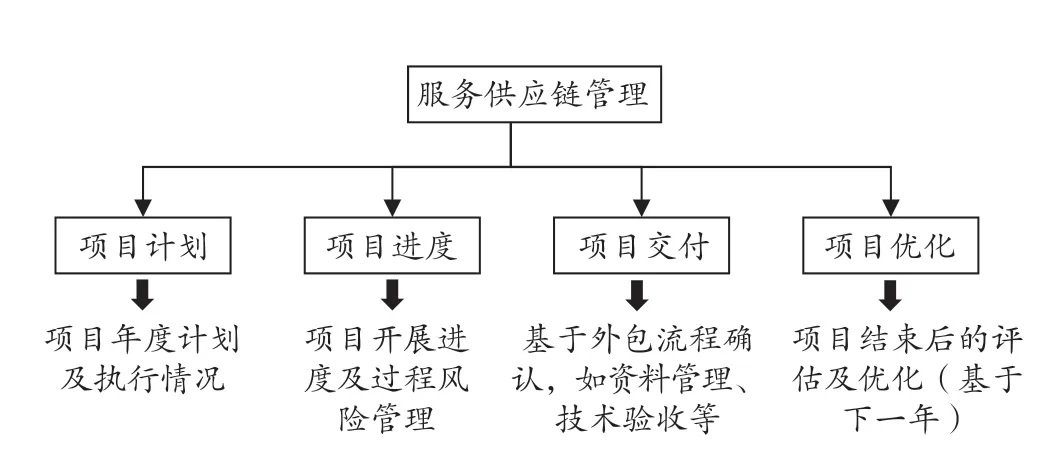

3.8 服务供应链管理

服务供应链管理(Service Supply Chain Management)主要目的是对企业内部设备的外包服务项目进行管理,涉及到外包服务项目的招投标、采购、实施、验收等。在汽车制造业中主要的外包服务包括:设备的委外维修、设备的委外保养、备件的委外检修等。服务供应链管理的工作内容如图9所示。

图9 服务供应链管理的工作内容Figure 9 Work content of service supply chain management

3.9 工具管理

工具管理(Tool Management)主要是对企业内部涉及到的维修工具进行管理,需要建立相应的管理标准,将管理职责明确到相关人员,对工具的账务、盘点、存放、防护、校验(计量)等进行管理,需要建立相应的管理流程。工具管理的工作内容如图10所示。

图10 工具管理的工作内容Figure 10 Work content of tool management

3.10 设备知识管理

设备知识管理(Equipment Knowledge Management)主要针对企业设备知识库、设备图纸资料、设备文档资料等相关数据进行管理。其中,设备资料管理包括对设备从开始安装到设备寿命周期到期为止的整个寿命周期内的相关资料的管理。涉及到设备图纸(工艺、机械、电气等)、设备手册、设备说明书、设备程序、设备验收资料及工艺文件等有关设备自带的相关资料。设备资料要独立、分类、统一进行管理。设备文档资料主要是指为了保证设备正常使用、设备维护保养、设备故障管理等的有关标准、流程、规范等相关文件资料。

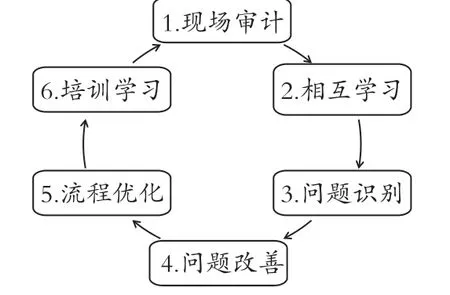

4 价值驱动维修体系的持续完善

为更好地推进价值驱动维修方法,使其更好地应用于现场,需要基于现场的管理定期对其进行修订与完善,保证价值驱动维修体系与现场管理工作一致。对价值驱动维修体系的推进及更新完善,可以建立价值驱动维修体系推进审核小组,定期开展现场价值驱动维修体系的审计,以现场审核的方式进行相互学习,识别价值驱动维修体系的问题,通过问题改善和流程优化来完善价值驱动维修体系,具体流程如图11所示。

图11 价值驱动维修体系流程的完善Figure 11 Improvement process of VDM

5 结语

随着物联网、大数据和人工智能等新一代信息技术在现代化汽车制造业中的应用,推动汽车制造业向智能制造方向转型升级,制造业中先进的制造系统不断涌现,面对当前设备的自动化程度越来越高,设备的复杂程度越来越大,为了保证自动化设备运行的可靠性,需要结合设备智能化水平建立一套标准化的设备管理体系,并且不断地完善更新。在当今的大数据时代,随着数据的收集、存储、分析的突破性发展,可以更加方便、快捷、动态地获得设备数据,将大数据技术应用到设备管理过程中,建立大数据模式的价值驱动维修体系,为企业带来更多的经济效益。