深中通道沉管钢壳智能喷涂参数优化选择研究

2023-01-11江苏中矿大正表面工程技术有限公司江苏徐州221008

赵 森 (江苏中矿大正表面工程技术有限公司,江苏徐州 221008)

0 引言

目前无论是在公路交通行业还是建筑行业,大型钢结构的涂装方式基本仍采用传统的施工模式,智能设备使用较少,自动化程度较低。传统的涂装方式施工环境恶劣,以人工喷涂为主,尤其是喷漆作业对施工人员的职业健康危害较大,涂装质量受环境、人员等因素影响占比较大。智能涂装概念的提出及运用使得上述问题从一定程度上得到解决,因此智能涂装的推广与应用具有非常重要的意义。另外,近年来,其它涂装领域的关键涂装设备在不断升级,加上公路建设过程的工业信息化程度也在不断提高,公路交通领域的钢结构涂装方式在关键技术、生产管理上也发生了巨大变化,为大型沉管钢壳智能喷涂技术的发展奠定了良好的基础。

1 项目概况

1.1 工程概况

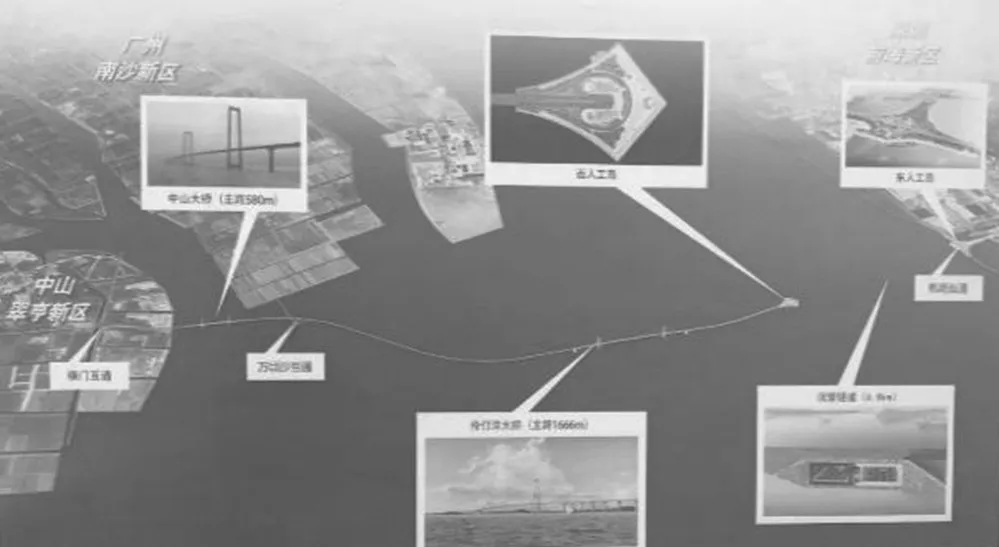

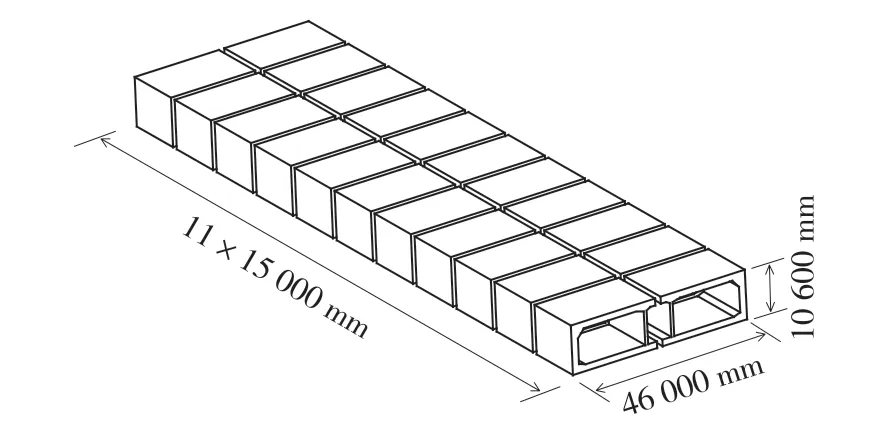

深中通道是集桥、岛、隧及水下互通于一体的世界级超级工程(图1),其中沉管隧道钢壳制造是整个项目的关键工序之一,对控制项目总体进度具有重要作用。深中通道沉管隧道长5 035 m,共32节沉管及1个最终接头,总用钢量约32万t。单个标准钢壳管节长×宽×高=165 m×46 m×10.6 m,按长度方向划分为11个15 m长的环段,然后宽度方向以左右对称划分的原则,共将标准节段划分为22个小节段。如图2所示。

图1 深中通道示意图Figure 1 Schematic diagram of Shenzhen-Zhongshan Bridge

图2 沉管小节段划分示意图Figure 2 Schematic diagram of the segment division of immersed pipe sections

1.2 钢壳涂装体系

钢壳表面涂装体系为:底板下表面除两侧各8 m范围内采用3道玻璃鳞片漆,涂层厚度为2×350 μm+ 300 μm=1 000 μm;其余外露钢结构表面采用2道环氧玻璃鳞片漆,涂层厚度为2×350 μm=700 μm。

1.3 施工难点

(1) 防腐要求高。钢壳设计使用年限为100 a,管节现场使用环境恶劣,海水腐蚀严重,管节迎水侧防腐采用“预留腐蚀厚度+重涂装+外置牺牲阳极块”3重防腐措施,其中涂装采用玻璃鳞片漆,干膜厚度达700~1 000 μm。

(2) 小节段外形尺寸为长×宽×高=23 m×15 m×10.6 m,为大型钢构件,一般涂装机器人无法适用,需有针对性的设计制造。

(3) 单个标准管节的喷涂面积约33 000 m2,单个小节段的喷涂面积约1 500 m2,对工效要求高,质量控制难度大。

(4) 钢壳外表面附属舾装构件较多,对机器人运行有一定妨碍,如不能有效规避,易造成设备受损。

2 智能喷涂系统方案的构建

2.1 主要技术指标

(1) 能够通过模型获取工件信息,采用离线编程或示教编程等方式实现喷涂机器人的轨迹程序设置。

(2) 具有信息集成接口,实现智能喷涂系统与车间MES(Manufacturing Execution System,制造执行系统)系统的联网,达成信息传递。

(3) 处理能力:可处理的钢壳小节段尺寸范围:长×宽×高=15 m×(23~28)m×10.6 m。

(4) 喷涂能力:单杆喷枪效率约为150 m2/h(平面);设备整体最大效率约为750 m2/h。

(5) 质量及工效:一次喷涂合格率≥95 %。

2.2 智能喷涂设备方案布置

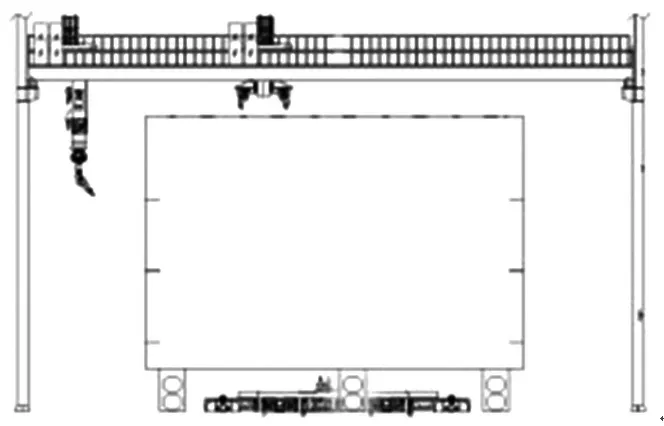

根据小节段外形尺寸以及现场施工车间整体空间大小,小节段外表面(接水面)的顶面、侧面由1台天车式机器人配合1台天车式往复式自动化喷涂设备完成;小节段底面由2台地面往复式自动化喷涂设备组合完成(如图3所示)。

图3 喷涂机器人与往复式自动化喷涂装备组合布置图Figure 3 Combination layout of spraying robot and reciprocating automatic spraying equipment

2.3 智能控制系统的组成

2.3.1 智能控制系统

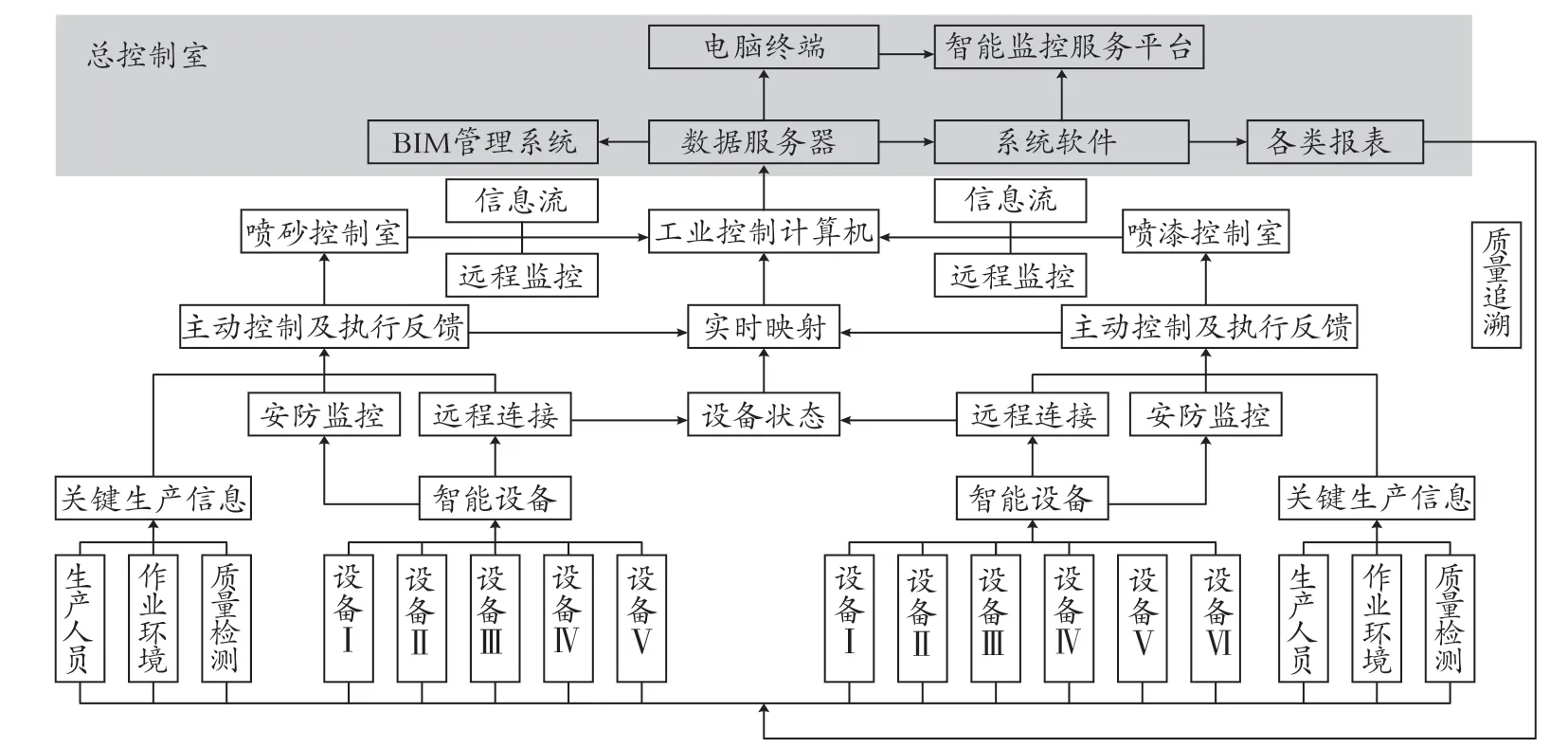

智能控制系统采用扁平式结构,分智能监控服务平台(监控层)、主动控制及执行反馈(控制层)及智能设备(执行层),具有部署方便、组网灵活、易于扩展和高可靠性等特点,如图4所示。

图4 深中通道智能防腐涂装控制系统的架构组成Figure 4 Shenzhen-Zhongshan Bridge intelligent anti-corrosion coating control system architecture

喷涂控制室为分控制室,承担执行单元一级控制、人机互动、执行反馈、设备间协作等任务。总控制室实现对喷涂生产作业进行全局监控、关键信息传送/交互、智能设备远程预警、生产及质量检测数据分析等,形成高度协作、个性化的智能涂装生产线。

2.3.2 在线监测与数据传输

提供标准、简单的人机交互界面,监控整个厂房区域内每台机器人的运行状态(运行情况、位置参数等),报警历史、生产数量、生产状态等监控。自动采集和记录环境数据、施工数据、检测数据(温度、湿度、露点、工作压力、作业时间、喷漆膜厚等),反馈每个车间的施工环境状况及每台机器人的运行状况等参数。

所形成的数据通过数据采集系统进行分析整理,形成报表形式,并与MES系统进行联接,实现远程监控与反馈。

3 智能喷涂系统工艺参数的优化选择

3.1 所用油漆指标

深中钢壳沉管隧道所采用的油漆为某品牌的环氧玻璃鳞片漆,产品特性如下:

(1) 极好的耐酸、耐碱、耐油、耐海水性。

(2) 能防止水汽或化学气体侵入。

(3) 很强的机械性和附着力。

环氧玻璃鳞片漆的相关指标如下:

体积固体分:(85±2)%;挥发性有机化合物含量:171 g/L;闪点:30 ℃以上;涂装膜厚:125~500 μm/道(干膜),147~590 μm/道(湿膜);理论涂布率:4.25 m2/L,膜厚200 μm。实际涂布率与表面处理、外部环境、施工方法等多种因素有关。

3.2 影响参数因素初始设定

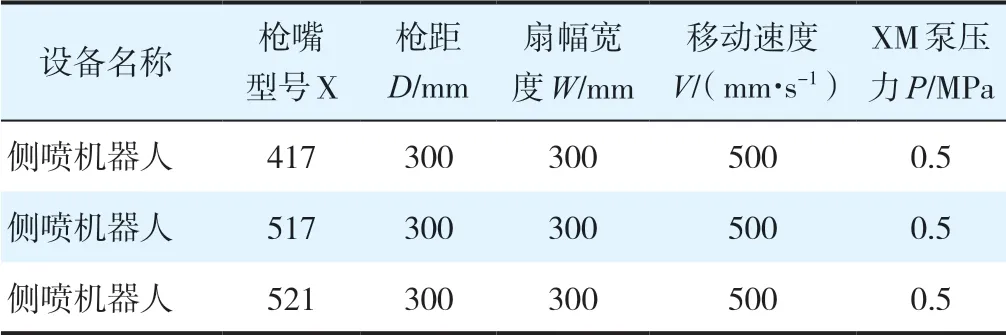

影响喷涂最终膜厚及外观质量的因素有很多,本次试验以侧喷机器人为试验对象。在本次试验前根据理论指导,确定5个参数因素作为本次试验的基础参数,并根据常规的喷涂经验制定相关数值,作为试验的最基础数据。

(1) 5个影响参数因素分别是:枪嘴型号(X),枪距(D),扇幅宽度(W),移动速度(V),XM泵压力(P)。具体数值见表1。

表1 喷涂参数因素初始值表Table 1 Initial value table of spray parameter factors

(2) 湿膜厚度(U)与5个参数因素的关系

1)其它条件一定时,枪嘴型号X,即喷嘴口径d越大,流量越大,膜厚U越大,即喷嘴口径与膜厚成正比关系。

2) 枪距D、扇幅宽度W、移动速度V均与膜厚U成反比。

3) 压力P主要影响的是喷涂外观和质量。在可以喷涂的一定范围内,压力P与膜厚U成正比。

3.3 试验过程数据分析

根据本项目的涂层厚度及工艺技术要求,按照总湿膜厚度900 μm分3道进行喷涂,每道湿膜厚度300 μm。控制XM泵压力P不变,调整枪距D,扇幅宽度W,喷枪移动速度V,通过调整这3个参数,得到最终膜厚数值的变化。在试验初期选定了3种枪嘴,每种枪嘴均做了相应的试验。在此不再对试验详细结果进行分析,仅对几种枪嘴在各参数不同的状况下漆膜厚度良好、外观质量良好的两种情况进行列表(表2)。

表2 枪嘴试验数据Table 2 Gun nozzle test data

由表2可见,采用417枪嘴进行试验,在调整各参数的试验过程中,在外观质量良好的情况下,漆膜厚度始终无法达到要求的300 μm。采用517枪嘴进行试验,在调整各参数试验过程中,在外观质量良好的情况下,第2组数据湿膜厚度良好。采用521枪嘴进行试验,在调整各参数的试验过程中,在外观质量良好的情况下,湿膜厚度均超出300 μm。

3.4 试验结果

通过试验可以得出以下结论:在使用环氧玻璃鳞片漆的情况下,可以确定一组数据的结果在湿膜厚度及外观质量均可以满足施工要求,该组数据为:枪嘴型号为517,枪距D为500 mm,扇幅宽度为500 mm,机器人移动速度为600 mm/s,XM泵压力P为0.5 MPa。

4 结语

(1) 通过智能喷涂试验,可选择出1组较为可靠的智能喷涂参数,为后续类似工程提供一定的参考意义。

(2) 智能喷涂过程的监测和数据反馈,能够实现识别、数据处理及即时反馈、故障及时排除,使得过程更为可控,生产效率大幅提升。

(3) 智能喷涂单枪效率可以达到150 m2/h,多台机器人同时协作,可实现每天一个小节段的施工。大大降低了人工成本。且从某种意义上来讲减少了职业病危害。

(4) 目前机器人对涂层厚度的实时检测以及较狭小空间区域的特殊结构识别上还有所欠缺,这部分内容也将是下一步继续优化的方向。