五里堠煤矿15号煤层水压致裂瓦斯抽采技术研究

2023-01-11马金飞范永平

马金飞,范永平

(山西潞安化工集团左权五里堠煤业有限公司,山西 左权 032600)

随着煤矿开采深度的增加、大型机械化生产能力的提升,煤岩地应力增高、渗透率降低,瓦斯含量和压力相应升高,高瓦斯和突出煤矿日益增多,瓦斯灾害日趋严重。瓦斯突出严重影响和制约了煤矿安全生产[1-4],治理煤矿瓦斯灾害仍然是当前我国煤矿安全领域中的重大技术课题[5-8]。

井下预抽煤层瓦斯受到诸多局限,煤层透气性是影响煤层瓦斯预抽效果的决定性因素。国内95%的高瓦斯和煤与瓦斯突出矿井的煤层透气性系数约为0.04~0.004 m2/(MPa2·d),远小于0.1 m2/(MPa2·d)的可抽采要求[9-12],瓦斯预抽效果差。同时,传统的本煤层瓦斯抽采工艺,钻孔密集,施工强度大,抽采周期长,不利于矿井采掘衔接,技术工艺有待进一步改进。

国内外实践证明,通过压裂技术手段配合抽采方式将煤层中赋存的瓦斯开采出来,不仅可以降低煤层瓦斯含量,预防瓦斯突出,还可为社会提供丰富的洁净能源。

自美国KANSAS第一次水压致裂试验成功后,历经70余年的发展,水压致裂技术从理论到应用都取得了丰硕的成果,成为石油、天然气、非常规天然气等油气井增渗的有效技术措施[13-15]。GIDLEY[16]、MURDONCH[17]、邓广哲[18]、黄炳香[19]、雷毅[20]等都曾对水压致裂技术的发展进行了总结与研究。近几年,水压致裂治理区域瓦斯抽采技术逐渐在全国的地下煤矿试验并得到推广[21-23]。

笔者针对沁水煤田北部五里堠煤矿15号煤层瓦斯含量高、渗透性差、抽采周期长等制约煤矿安全生产的问题,开展了本煤层压裂抽采技术研究。

1 矿井概况

五里堠煤矿井田位于山西省左权县境内、沁水煤田北部,矿井井田面积9.860 2 km2。矿井批准开采3~15号煤层,现开采15号煤层,核定生产能力120万t/a。

15号煤层采用走向长壁综采放顶煤工艺,其2101工作面长度约200 m,煤层平均厚度约6.17 m,赋存稳定;煤层顶板为砂质泥岩,底板为泥岩,煤层倾角为8°~18°。煤层绝对瓦斯涌出量为18.26 m3/min,相对瓦斯涌出量为10.85 m3/t,瓦斯压力最大为0.46 MPa,属于高瓦斯矿井。

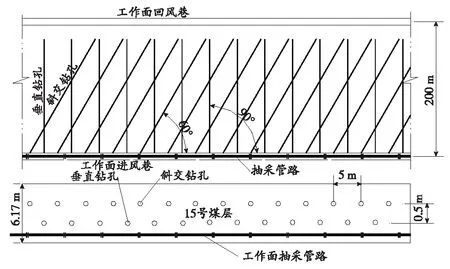

15号煤层瓦斯抽采属性介于可以抽采和较难抽采之间,需要采用一定的强化抽采方法才能取得预期抽采效果。现有的抽采设计方案为在15号煤层回采工作面内,利用垂直和斜交于工作面进风巷向煤层施工的加密交叉钻孔对工作面煤层进行预抽。利用钻孔周围的应力叠加扩大塑性区的范围和连通性,增加煤体的裂隙,提高煤体透气性,预期达到提高预抽瓦斯效果的目的。加密交叉钻孔预抽回采工作面本煤层瓦斯方法的钻孔布置如图1所示。该瓦斯抽采方式钻孔密度大、数量多、抽采成本高、施工强度大,短期内抽采效果不佳。

图1 15号煤层工作面加密交叉钻孔瓦斯抽采方案

针对上述问题,本项目拟采用煤层水压致裂抽采瓦斯技术对15号煤层回采工作面瓦斯进行压裂抽采试验研究,以期在降低钻孔施工量的同时提高工作面瓦斯抽采效果,实现工作面的安全高效开采。

2 压裂钻孔方案设计

2.1 地应力测试

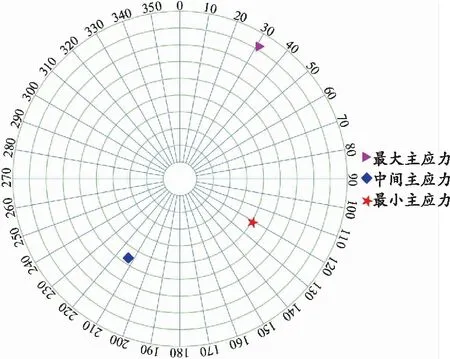

为设计水压致裂方案,针对2101工作面回风巷采用空芯包体应力解除法进行地应力测试。测孔实测的主应力分布网络如图2所示。

图2 测孔实测的主应力分布网络图

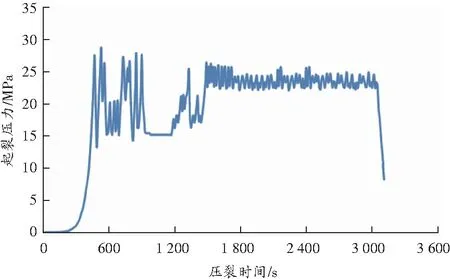

测试结果表明:弹性模量和泊松比分别为14.28 GPa和0.25;工作面最大主应力为水平应力,其值为18.3 MPa,方向角为N31.65°E;最小主应力为水平应力,均值为10.2 MPa,方向角为N121.32°E;中间主应力为垂直应力,均值为11.7 MPa,方向角为N214.95°E。测孔的地应力测试数据见表1。

表1 1号测孔的地应力测试数据

2.2 压裂钻孔布置方案

15号煤层煤体强度较低,经顺煤层钻孔采样进行物理力学测试,平行层理方位单轴抗压强度为0.86~1.44 MPa,抗拉强度为0.2~0.5 MPa,视密度为1.41 t/m3,单位质量孔隙率为8.44%,孔裂隙发育但连通性较差,单位质量煤体天然含水率约为2.3%。

根据地应力参数,确定水压致裂裂纹形态为沿最大主应力方向、垂直于煤层层理面产生垂向斜交水力裂缝,方向角为N31.65°E。

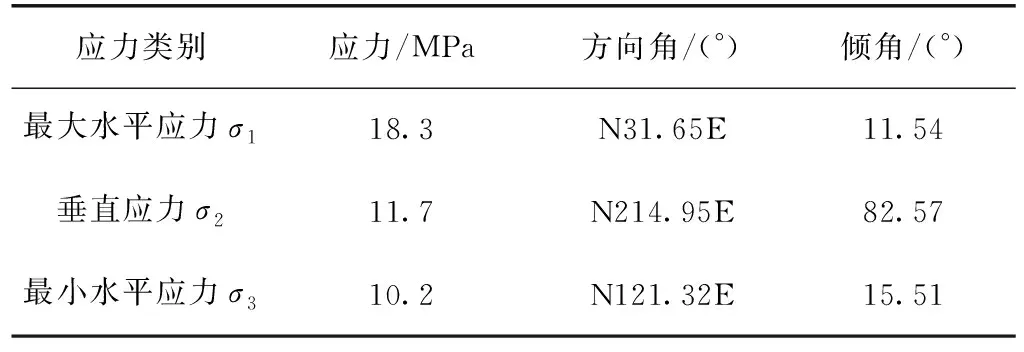

试验孔裸眼压裂参数:回风巷巷帮竖直方向约4.0 m高度布孔,孔径133 mm,顺层方向水平钻进120 m,封孔段15 m,采用清水压裂液,流量1 000 L/min。试验孔压力与压裂时间曲线如图3所示。

图3 试验孔压裂压力与时间曲线

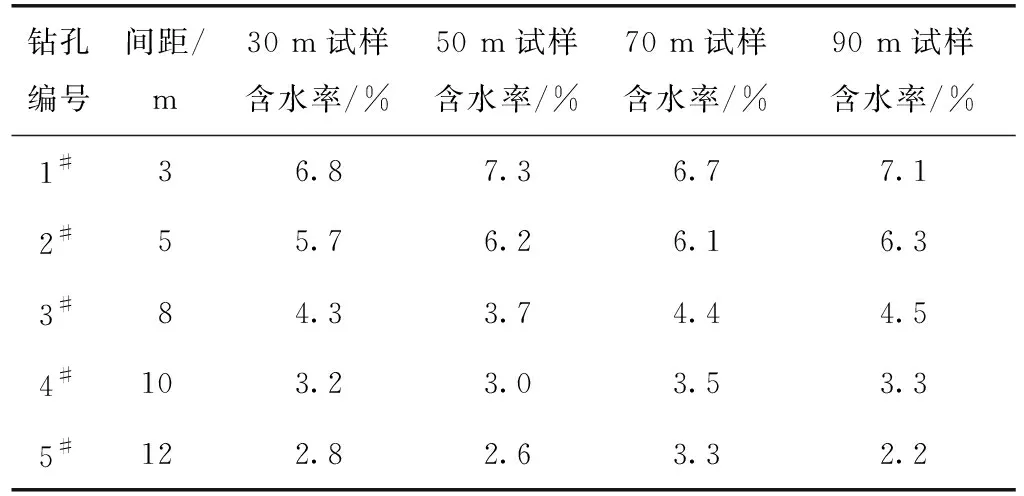

试验孔起裂压力为25~29 MPa,单孔注水量约300 t。试验孔压裂完成后,在压裂孔两侧3、5、8、10、12 m位置分别钻孔取样(深100 m)进行含水率测试,每个钻孔内间隔约20 m测定一组试样含水率(测定结果见表2),与原煤含水率(约2.3%)进行对比。

表2 观测孔含水率测试数据

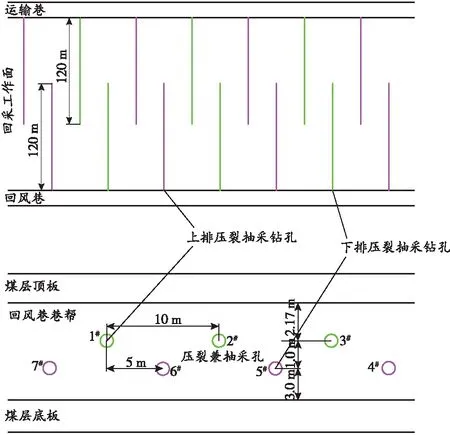

从表2可看出,单孔压裂影响半径为5~8 m,考虑到煤体非均质及裂隙发育的复杂性,局部裂纹可能产生一定偏转,为进一步加强压裂影响效果,达到预期高效抽采目标,选择较小的影响范围,确定压裂孔间距为5.0 m。压裂抽采孔采用双排“三花眼”布置形式,顺层布置120 m孔进行压裂,具体布置参数见图4。

图4 2101工作面顺层压裂钻孔抽采布置示意图

3 压裂试验效果及分析

为检验压裂后抽采效果,对瓦斯抽采周期进行统计分析,对残存瓦斯含量进行测试对比。

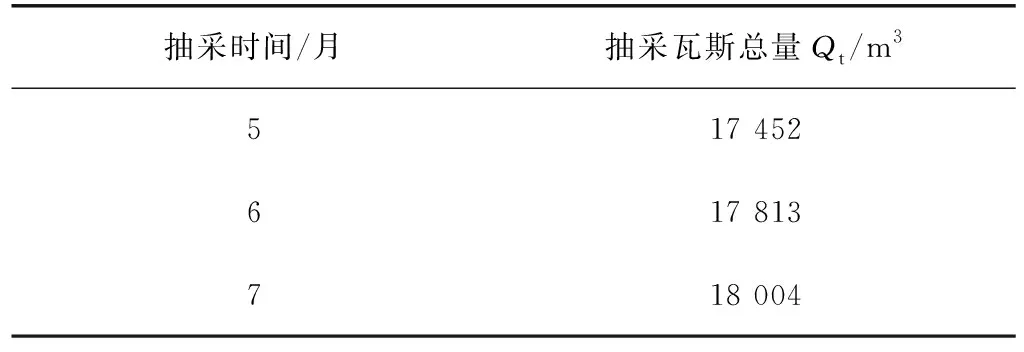

该矿及周边矿井原有的15号煤层抽采瓦斯资料显示:煤层百米钻孔(单孔)初始瓦斯抽采量平均约为0.055 6 m3/min(约80 m3/d),其逐月累计抽采瓦斯数据见表3。

表3 原设计抽采钻孔逐月累计抽采瓦斯数据汇总

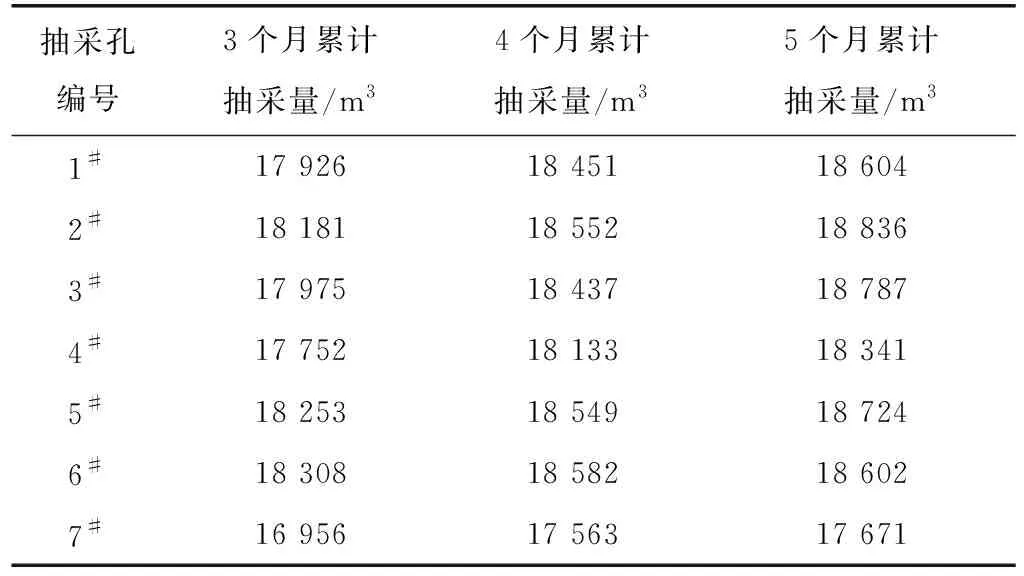

采用本煤层压裂抽采工艺后,对1#~7#钻孔的抽采瓦斯情况进行了追踪统计,15号煤层试验段压裂后百米钻孔(单孔)初始瓦斯抽采量平均约为0.217 m3/min,各钻孔逐月累计抽采数据汇总见表4。

表4 压裂抽采钻孔逐月累计抽采数据汇总

从表4中可看出,在抽采3个月后,从第4个月开始累计抽采量急剧下降,抽采量增加不多,到第5个月增加量已经不明显。与表3原设计方案对比,压裂后单孔累计抽采量,在第3个月已经与原始未压裂的6个月单孔累计抽采量持平,甚至总量略有提升,抽采效果明显。为保障抽采效果,压裂后对煤层的抽采周期应维持在至少4个月。

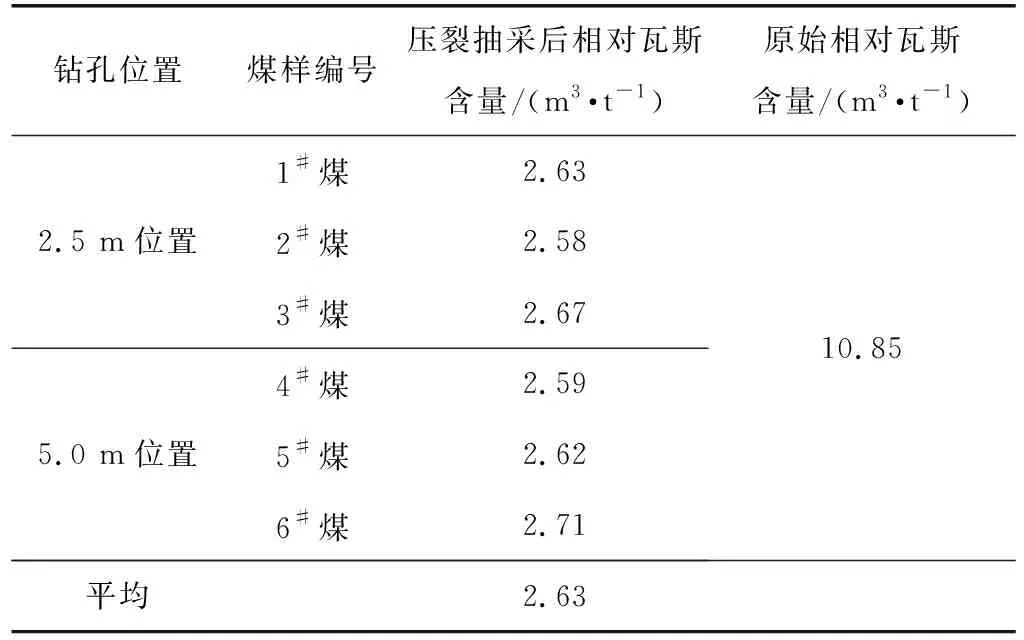

压裂抽采4个月后,在2#压裂抽采孔两侧间隔2.5 m及5.0 m位置布置2个取样钻孔(深30 m),对取样总长度不小于40 cm的煤样进行采集,共制取5组样品,从采样到装入煤样罐密封的时间不超过10 min。依据GB/T 23250—2009《煤层瓦斯含量井下直接测定方法(DGC瓦斯含量测定)》,对煤层抽采的残存瓦斯含量进行测定。压裂抽采4个月后相对瓦斯含量测试数据见表5。

表5 压裂抽采4个月后相对瓦斯含量数据

从表5中可看出,压裂抽采4个月后抽采瓦斯效果显著,相对瓦斯含量从10.85 m3/t下降到了2.63 m3/t。

试验结果表明,压裂后抽采周期大约缩短2~3个月,残存瓦斯含量也相对较低,抽采效果明显。

4 结语

1)五里堠煤矿2101工作面最大主应力为水平应力,其值为18.3 MPa,方向角为N31.65°E;中间主应力为垂直应力。压裂裂缝形态以垂直裂缝为主,方向角为N31.65°E。

2)钻孔起裂压力为25~29 MPa,压裂有效影响半径为5~8 m。与原有抽采孔密度相比,压裂钻孔密度为原有的1/2,单位距离内钻孔施工量可缩减一半。

3)与传统本煤层直接抽采工艺相比,现有压裂抽采瓦斯工艺可缩短抽采工期近3个月,且瓦斯含量可降低至2.63 m3/t,压裂抽采效果显著。

4)新的压裂抽采工艺不仅大大缩减了钻孔工程量,且显著缩短了瓦斯抽采工期,降低了工人的劳动强度,缩短了回采周期,可显著提高煤矿经济效益。该工艺对掘进工作面的快速掘进施工亦有重要的借鉴意义。