干制对淀粉特性及其制品品质的影响

2023-01-10叶发银陈厚荣赵国华

叶发银,陈 嘉,陈厚荣,周 韵,赵国华

(1.西南大学食品科学学院,重庆 400715;2.川渝共建特色食品重庆市重点实验室,重庆 400715)

干制是食品工业中频繁使用但其过程机制尚未完全明晰的加工单元操作。生产经验表明,干制品的品质与干制工艺条件密切相关[1-2]。原因在于,干制不仅是一个简单脱水过程,而且涉及食品组分结构的复杂变化。在干制过程中,伴随着水分含量持续下降,食品组织中溶液浓缩及渗透压增加,食品组分(淀粉、蛋白质等)的构象和链结构以及它们通过相互作用形成的织态结构也随之进行着动态演变[3]。当干制需要热量参与时(如热风干燥、流化床干燥等),一些化学反应(如淀粉降解、脂质氧化)会因此而加速。采取过高温度干燥还会造成谷物籽粒热损伤,使其加工适性下降[4],对于面条、面片等谷物制品则会造成淀粉、蛋白质等组分变性或功能性质改变,从而影响其品质[5]。因此,干制不仅要从时间、效率等方面考虑,还要从保证产品的品质上确定工艺条件,这使得高质量干制成为当前食品工业面临的一项挑战。

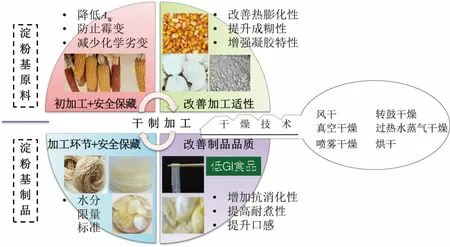

归纳起来,干制对于淀粉原料及其制品加工至少有3 方面的有益作用:1)原料及产品安全保藏的需要。薯类块根、谷物籽粒等经干燥后可长时间保存[6]。通过干制降低水分活度(Aw),可减少微生物腐败、霉变或不期望的化学反应发生。2)干制可使原料加工适性得到提升。例如,传统上将湿木薯淀粉进行晾晒是必需的加工预处理环节,这可以使木薯淀粉具有良好的烘焙膨化特性[7]。3)干制是淀粉制品品质形成的关键加工步骤。以粉条(丝)生产为例,经验表明,晾晒对传统粉条(丝)的品质十分重要,其品质特性依赖于气象条件[8]。在粉条(丝)干制过程中,淀粉重结晶和淀粉凝胶收缩速度受干燥介质温湿度的影响显著[2,9]。目前,干制技术广泛应用于淀粉原料采后贮藏、淀粉提取与加工、淀粉基食品生产等环节,已成为一项加工共性关键技术(见图1)。随着新技术在食品领域不断渗透融合,干制技术也在不断迭代更新[10]。从晾晒、阴干和风干等传统的干制技术,到转鼓干燥、喷雾干燥、真空干燥、低压过热蒸气干燥、红外干燥、微波干燥等各种现代化的干燥方法,淀粉原料及其制品的干燥效率、产品品质得到了大幅提升,同时为新产品研发铺平了道路。喷雾干燥技术可实现各种加工特性淀粉颗粒的人工制备。Santos 等报道喷雾干燥可获得更高品质的预糊化木薯淀粉[11]。Yun 等采用喷雾干燥法制备的抗性淀粉(含大米直链淀粉-米糠油复合物)粉末,相比于热风烘干后经研磨过筛得到的粉末,容积密度更低而抗性淀粉含量更高[12]。研究发现[13],超临界干燥可以显著提升淀粉基气凝胶的性能。作者在充分调研该领域研究成果的基础上,论述干制对淀粉原料及其制品的影响,汇总新型干燥技术在改善淀粉原料加工特性及产品品质的相关案例,以期为淀粉及淀粉制品加工业更好地利用干制技术提供参考。

图1 干制在淀粉原料处理及其制品加工中的作用Fig.1 Role of drying in the processing of starchy raw materials and the fabrication of starchy products

1 干制对原料淀粉特性的影响

为便于讨论,将加工原料分为淀粉基原料和湿淀粉两类。前者主要包括各类富含淀粉的籽粒、块根和块茎等作物器官或组织;后者主要包括提取的天然淀粉颗粒。

1.1 干制对淀粉基原料特性的影响

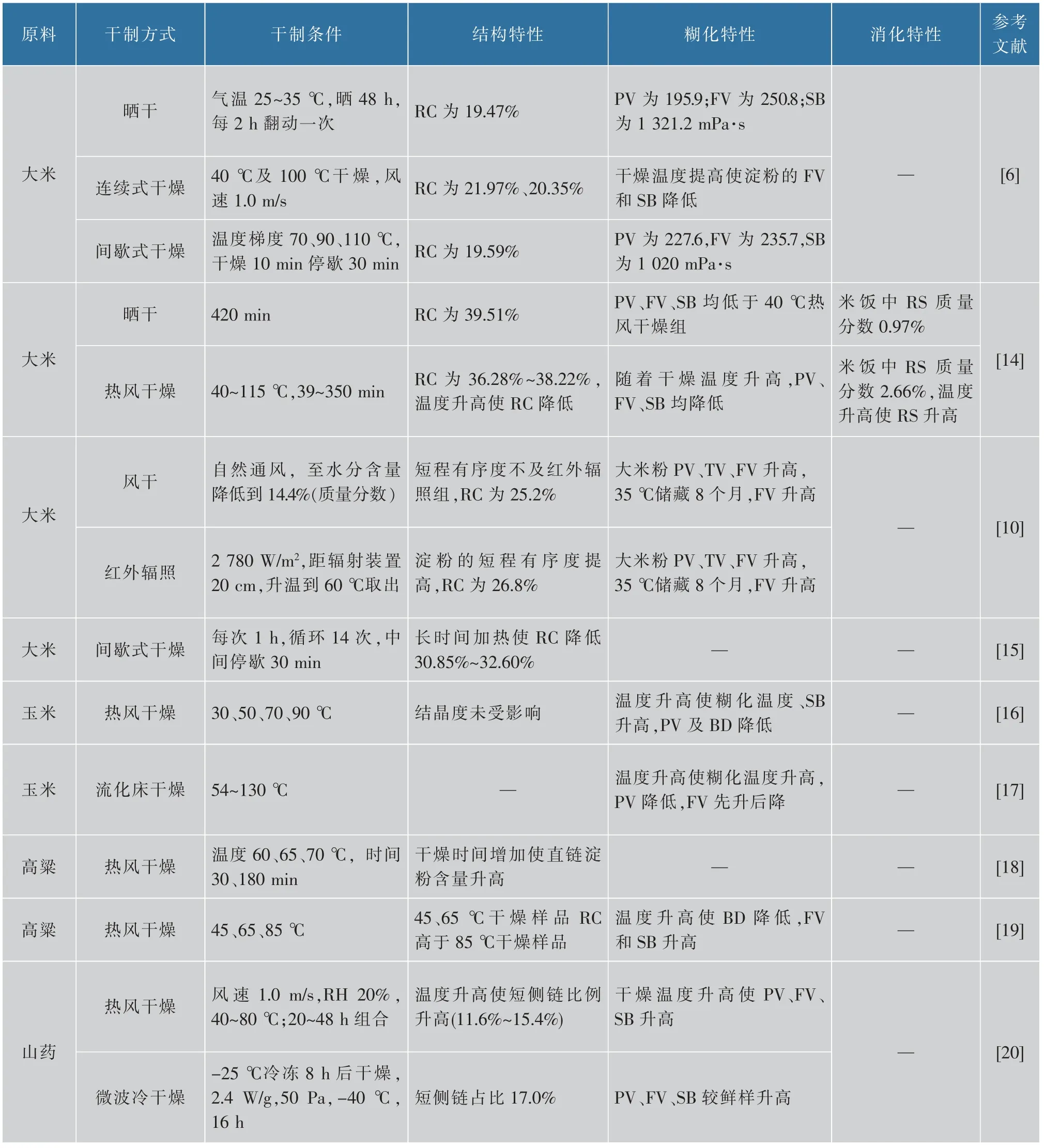

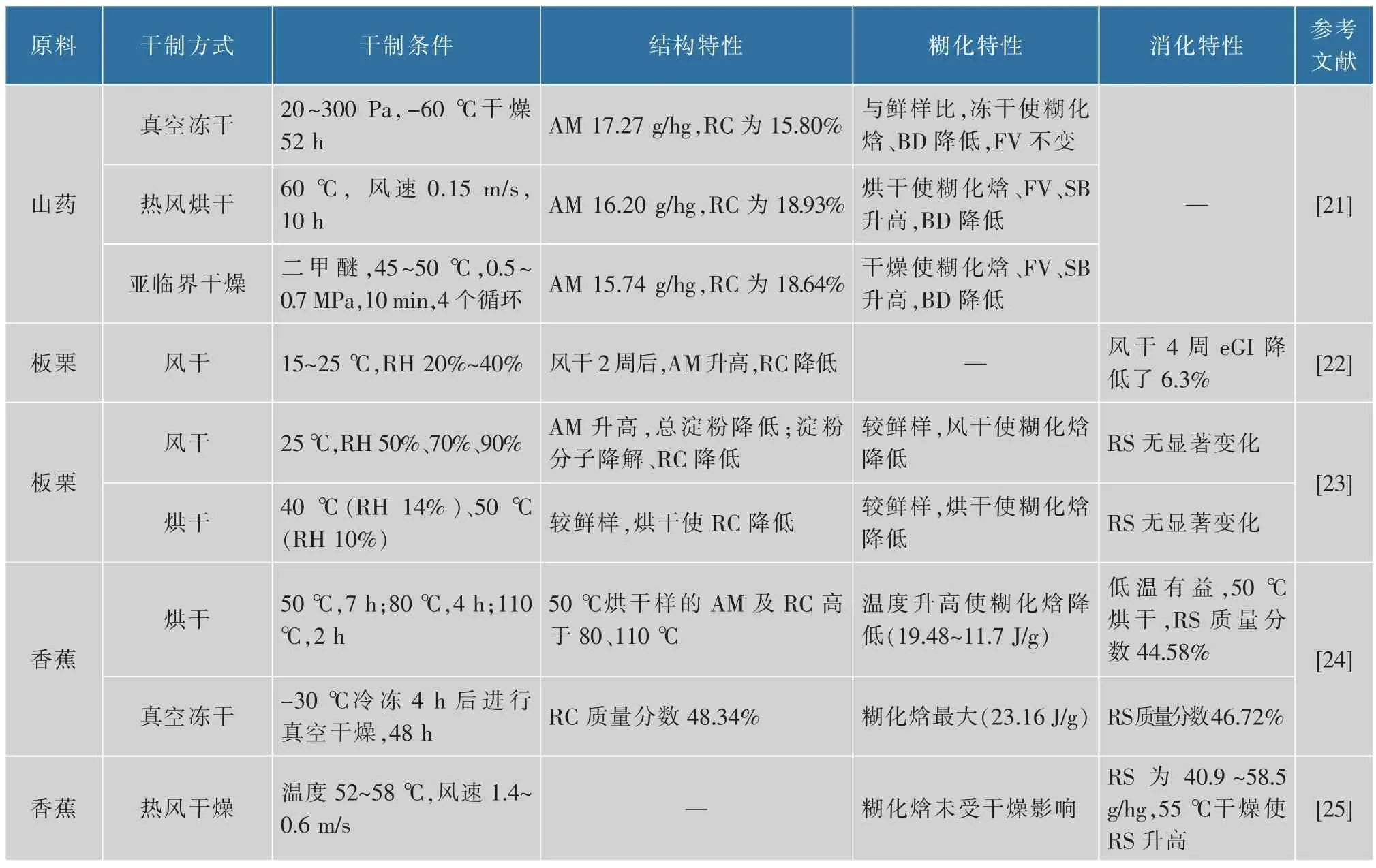

淀粉基原料干制主要有两类目的,一类是天然淀粉基原料(谷物籽粒、块茎或块根等),为了安全保藏需要干燥到安全水分限以下;另一类是人工重组型原料,为了造粒通常需要采取喷雾干燥等方式进行处理。干制对原料中淀粉特性的影响见表1。

表1 干制对原料中淀粉特性的影响Table 1 Effect of drying on starch properties in raw materials

1.1.1 干制对原料中淀粉理化特性的影响粮食作物在采收及储藏期间的水分控制对于安全储藏至关重要。稻谷收获时的水分含量(质量分数)一般为20%~24%(以湿基质量计),需要及时干燥至安全水分限(11%,以湿基质量计)以下。虽然较高的干燥温度(>60 ℃)可缩短干燥时间,但是研究发现选择干燥温度时还必须考虑其对原料中淀粉特性的影响[26]。实际上,干燥方式、干燥过程、干燥程度都会影响淀粉基原料(谷物籽粒、块根、块茎等)的加工品质,包括碾磨加工适性(出米率、出粉率)、淀粉提取率以及淀粉的特性等。

续表1

干制预处理能够影响原料中淀粉的提取。Ramos 等研究发现,经过100 ℃连续式干燥的红米,其淀粉提取率降低,淀粉颗粒中残留蛋白质含量增加,淀粉颗粒表面呈现暗红色;研究还发现提取的红米淀粉纯度越高,制作的淀粉凝胶在冰箱中的稳定性越强[6]。成军虎等分别采取热风干燥和真空干燥处理玉米,按照相同湿法工艺提取淀粉。结果表明,在相同干燥温度下,真空干燥玉米的淀粉得率高于热风干燥玉米的淀粉得率,而淀粉中蛋白质含量则低于热风干燥法提取的蛋白质含量;随着干燥温度升高(50~90 ℃),两种干燥方式的玉米淀粉得率均降低而淀粉颗粒中蛋白质含量增加[27]。研究认为高温导致蛋白质变性是造成蛋白质脱除困难、淀粉得率下降的主要原因。Ziegler 等研究发现,热风干燥能够影响红爆米花的淀粉提取率,与40 ℃热风干燥相比,在100 ℃干燥的样品淀粉提取率下降13.14%[28]。Malumba 等用不同温度的流化床干燥玉米籽粒,接着采用湿磨工艺提取淀粉,研究发现,随着干燥温度升高(60~130 ℃),淀粉提取率和纯度随之下降,当干燥温度超过80 ℃时,淀粉中残留蛋白质含量随着干燥温度升高而缓慢增加,但是130 ℃干燥处理组的淀粉纯度仍达到95.4%[17]。

干制预处理能够影响淀粉的颗粒特性和化学组成。Duan 等研究了干制对山药淀粉的影响,研究发现不同干制方式处理的山药,提取的淀粉具有不同的特性且存在分子结构上的差异,微波干燥造成支链淀粉分子的降解,短侧链比例增加,热风干燥同样造成淀粉分子降解,降解程度随温度升高而加剧[20]。Odunmbaku 等考察了干燥温度(60、65、70 ℃)和干燥时间(30、180 min) 对高粱籽粒中淀粉的影响,结果表明,直链淀粉含量随着干燥时间延长而增加[18]。He 等分别采用热风干燥、真空干燥和真空冷冻干燥对蛋黄果进行干制,然后按照相同方法从中提取淀粉。研究发现干燥预处理影响了蛋黄果淀粉的粒度分布和淀粉颗粒形态。真空冷冻干燥样品中小颗粒淀粉的提取率更高,样品的中值粒径为17.23 μm,仅为热风干燥和真空干燥样品的1/3,这表明干燥预处理方式影响了后续淀粉的提取;研究还发现,热风干燥或真空干燥使淀粉颗粒表面出现裂隙和碎片[29]。Wang 等对比了风干、烘干(40、50 ℃)对板栗淀粉性质的影响,与新鲜板栗相比,风干板栗的内源淀粉酶活性及直链淀粉含量增加,而总淀粉含量降低;同时观测到淀粉分子降解、相对结晶度和淀粉的短程有序度降低[23]。总之,干制过程中原料内源酶活性变化、淀粉与其他成分的相互作用强度的改变等,会最终反映到原料中淀粉组成和特性上。

干制预处理能够影响淀粉的结构特性。Maldaner 等对稻谷采取间歇式干燥(每次1 h,循环14 次),结果表明,随着干燥循环次数和热风温度增加,大米淀粉的结构遭受破坏,结晶度从32.60%逐步下降至30.85%[15]。Luo 等将粳米(初始水分含量18.6%(质量分数)) 分别采取风干和红外辐照两种方法干制,使水分含量下降至14.2%~14.4%(质量分数),按照相同方法碾磨成粳米粉,研究发现,红外辐照使粳米粉中淀粉的短程有序度增加,相对结晶度高于风干样品组,且在贮藏期内延缓了相对结晶度的下降[10]。Ramos 等研究了晒干、连续式干燥(40 ℃及100 ℃)、间歇式干燥对红米粉及红米淀粉品质的影响,结果表明,在更高温度下进行干燥处理,可使淀粉的相对结晶度增加[6]。Liu 等将新鲜山药切片后,采取不同方式(真空冻干、热风烘干、亚临界流体脱水)干燥,粉碎后提取淀粉,结果发现,热风烘干使山药淀粉形成更多有序结构,而真空冻干和亚临界流体脱水降低了山药淀粉的结构有序性,并且真空冻干淀粉的结晶度最低,热风烘干淀粉的结晶度最高[21]。He 等对蛋黄果进行干燥预处理后提取淀粉,虽然淀粉的晶型没有发生变化,但淀粉的有序结构受到了一定影响,真空干燥促进了蛋黄果淀粉粒中双螺旋结构形成,而热风干燥和真空冷冻干燥在一定程度上破坏了有序结构[29]。

干制预处理能够影响淀粉的加工特性。Su 等研究了热空气干燥和红外干燥对裸大麦粉和淀粉性能的影响,结果发现发芽处理结合红外干燥可显著提升裸大麦粉的加工性能,主要表现为裸大麦粉的容积密度和溶解性增加、持油性降低,研究认为淀粉颗粒表面结构变得松散、淀粉结晶度下降和淀粉分子降解是其内在原因[30]。Malumba 等研究了干燥温度(60~130 ℃)对湿磨提取玉米淀粉特性的影响,在较高温度下(>100 ℃)干燥预处理的玉米籽粒,提取的淀粉具有较低的膨胀性和水溶性,同时淀粉的成糊性及淀粉糊的性质发生变化,淀粉糊呈现剪切变稀的特征,屈服应力随着干燥温度升高而降低[17]。也有研究者探究了干燥温度(30、50、70、90 ℃)对提取的玉米淀粉加工特性的影响,结果显示,随着干燥温度升高,3 个品种玉米淀粉的糊化温度、凝胶硬度随之升高,而糊化焓、热糊黏度、冷糊黏度、崩解值、回升值等其他糊化性质的参数随干燥温度的变化因品种而异,无统一规律等[16]。Ziegler 等研究发现对红爆米花进行热风干燥影响其淀粉的加工特性,当干燥温度为30~70 ℃时,提取淀粉的糊化特性未受影响,但干燥温度为100 ℃时,高温干燥降低了直链淀粉的溶出,增强了淀粉颗粒的热稳定性,以致淀粉的峰值黏度和崩解值显著降低,而糊化温度、最终黏度和回升值显著升高[28]。Ramos 等研究发现干燥预处理方式能够影响红米粉及红米淀粉的品质,结果表明,在更高温度下进行干燥预处理,红米淀粉的起始糊化温度(To)增加,溶解性、膨胀性和糊化温度区间(ΔT)降低;当采取间歇式干燥时,红米粉的凝胶强度提升,而40 ℃连续式干燥样品提取的淀粉具有最高的凝胶硬度;随着干燥温度增加,红米粉的最终黏度和回升值增加,而红米淀粉的最终黏度和回升值降低[6]。有研究者采取不同热风温度将高粱籽粒的水分含量从初始22%左右降至12.5%(质量分数),储藏一定时间后采取湿磨法提取淀粉,研究发现干燥温度(45、65、85 ℃)及储藏时间(0、3、6 个月)不影响淀粉的糊化温度,但是随着干燥温度升高,淀粉的膨胀性和崩解值降低;而随着贮藏时间延长,淀粉的峰值黏度下降、老化性能提升[19]。Luo 等将粳米分别采取风干和红外辐照两种方法干制后碾磨成粳米粉,研究发现,红外辐照使粳米粉的峰值黏度、最终黏度增加,在经过8个月储藏后,红外辐照处理组的峰值黏度和最终黏度的变化幅度低于风干样品组,结果表明红外辐照干制是提升粳米储藏性能和改善粳米粉加工性能更有效的手段[10]。

1.1.2 干制对原料中淀粉消化特性的影响消化特性是淀粉营养特性的主要体现。淀粉经人体消化酶水解为葡萄糖,之后进入循环系统,为人体提供能量。食物摄取后引起人体血糖升高程度通常用血糖生成指数(glycemic index,GI)表示,根据GI 的大小将食物分为低GI(<55)、中GI(55~70)以及高GI(>70)3 类。通过测定淀粉的体内和体外消化率,通常将淀粉划分为快消化淀粉 (rapidly digestible starch,RDS)、慢消化淀粉(slowly digestible starch,SDS)和抗性淀粉(resistant starch,RS),其中SDS 和RS 消化速率相对较慢,具有较低的GI 值,这对维持餐后血糖稳定和改善胰岛素敏感性有益[31]。研究表明,干制会引起加工原料及制品中淀粉消化率的变化。

加工原料及制品中淀粉的消化率受干燥温度和时间的影响。Masato 等研究发现面条经高温干燥(90 ℃,6 h)可使II 型抗性淀粉含量显著增加。此干燥温度在淀粉的玻璃化转变温度(Tg)之上、To之下,面条中淀粉分子排列发生了物理重组,收紧淀粉结构并阻碍其膨胀,淀粉颗粒结构的变化降低了其消化率。对原料进行低温干燥也会引起淀粉消化率的降低[5]。Zhao 等研究发现风干(15~25 ℃,RH 20%~40%)可以降低板栗的GI 值,随着风干时间的延长,板栗淀粉的相对结晶度未发生显著变化,但在风干4 周时X-射线衍射图谱上出现了5.6°(2θ)衍射峰,这表明风干过程中板栗淀粉的结晶结构发生了改变;风干4 周时板栗的eGI 为51.94,比新鲜板栗的eGI 下降了6.3%[22]。Ziegler 等将红爆米花颗粒在100 ℃下进行干燥,淀粉的消化率较40 ℃相比显著下降[28]。Tribess 等考察了热风干燥条件(温度、风速)对青香蕉粉中抗性淀粉含量的影响,发现抗性淀粉含量为40.9%~58.5%(质量分数),在相同温度(55℃)下,风速越小(1.4~0.6 m/s),抗性淀粉含量越高;而相同风速(0.6 m/s)下,温度越高(52~58 ℃),抗性淀粉含量越高[25]。

加工原料及制品中淀粉的消化率受干燥方式的影响。Donlao 等考察了不同干燥温度(40、65、90、115 ℃)下的淀粉,发现干燥预处理会影响非糯性长颗粒稻米的抗性淀粉比例[14]。Yang 等分别采取自然干燥(25 ℃,RH 50%,7 d)、热风干燥(50 ℃,12 h)、冷冻干燥(-45 ℃,24 h)、真空干燥(40 ℃,真空度-0.09~-0.1 MPa,24 h)处理板栗。结果表明,自然干燥、热风干燥、冷冻干燥及真空干燥板栗的全粉中抗性淀粉质量分数依次为:37.84、26.83、34.58、43.46 g/hg,这表明干燥方法会对板栗全粉中淀粉消化特性造成影响。热风干燥和冷冻干燥板栗全粉的eGI 高于自然干燥的板栗全粉,而真空干燥板栗全粉的eGI 低于自然干燥的板栗全粉。热风干燥的板栗全粉表现出最佳的淀粉抗消化性[32]。研究认为,这与干燥造成淀粉颗粒表面结构以及淀粉长程及短程有序结构的变化有关。冷冻干燥样品的RC 较低,热风及真空干燥使RC 及近程有序度升高,从而对消化酶的抗性增强。兰冬梅等将冻藏锥栗经微波处理后脱壳,再进行热风干燥,磨粉过筛得到锥栗粉,研究发现微波功率及时间、热风干燥温度及时间对锥栗抗性淀粉含量有显著影响,经响应面法优化后,微波-热风干燥组合使抗性淀粉达到6.45 g/hg,是直接热风干燥所得锥栗粉中抗性淀粉的6.32 倍,是经过相同条件微波处理但采取冷冻真空干燥所得锥栗粉中抗性淀粉的1.32 倍[33]。后续研究发现,微波联合真空干燥使锥栗粉中抗性淀粉更高,达到6.67 g/hg[34]。Khoozani 等采取烘干(50、80、110 ℃)或真空冻干制备香蕉全粉,结果表明,真空冻干样品的抗性淀粉最高(质量分数46.72%);对于热风烘干样品,50 ℃热风烘干时抗性淀粉达到最高(质量分数44.58%),在此条件干燥样品的直链淀粉质量分数和结晶度也最高[24]。杜冰等将青香蕉打浆后分别采取热风烘干(50、100 ℃)、挤压干燥、真空冷冻干燥和喷雾干燥等方式处理,其中,真空冷冻干燥对香蕉抗性淀粉的保留率最高,其次是50 ℃热风烘干和喷雾干燥,从生产角度喷雾干燥更适合于香蕉抗性淀粉的加工[35]。

1.2 干制对湿淀粉加工特性的影响

在淀粉生产中,通常对籽粒、块根、块茎等植物组织进行机械破碎处理、浸泡、沉淀(或过滤),得到湿淀粉[17,36-37]。为便于后续保藏和加工,通常将湿淀粉进行干制[38-39]。本节讨论干制对湿淀粉加工特性的影响。

1.2.1 干制对湿淀粉颗粒特性的影响唐小闲等发现干燥方式影响莲藕湿淀粉 (水分含量40%(质量分数),以湿基质量计)干制后的颗粒形态,其中微波干燥和真空微波干燥的莲藕淀粉在扫描电子显微镜下,颗粒轮廓清晰,表面光滑,无团聚;而热风干燥和红外干燥的莲藕淀粉表面粗糙,有颗粒出现裂缝和团聚等情况,且外观品质较差,这说明热风和红外干燥造成了莲藕淀粉颗粒损伤。进一步研究发现不同干燥方式得到的莲藕淀粉糊的透明度、凝沉性等方面存在较大差异[40]。有研究认为[41],湿磨制得的粉在干燥过程中,不适宜的干燥温度会造成淀粉的热损伤,并导致破损淀粉的含量增加。为获得较高品质的食用淀粉,国内较为成熟的湿淀粉干燥工艺一般采取气流干燥法。

1.2.2 干制对湿淀粉糊化特性的影响Aviara 对比了晒干(气温27~30 ℃,RH 50%~78%)和烘干(40、50、55、60 ℃)对湿木薯淀粉加工性能的影响,结果表明,烘干样品的峰值黏度高于晒干样品,50、55 ℃烘干对最终黏度无影响,仅在40 ℃及60 ℃下烘干时观测到最终黏度有所降低,但是烘干使回升值显著降低,60 ℃下烘干时样品的回升值下降44%[42]。Alvarado 等对低地木薯提取的淀粉进行非发酵直接晒干(12 h)和烘干(40 ℃,24 h),研究发现二者在糊化温度、峰值黏度、最终黏度等糊化特性参数上,无显著差异(P>0.05);但对高地木薯提取的淀粉采用同样处理后,晒干样品的峰值黏度低于烘干样品(这表现出品种间的差异),而经过发酵预处理的木薯淀粉,干制方式会导致糊化特性有更大改变,对于发酵木薯淀粉,烘干样的崩解值低于晒干样,而烘干样的最终黏度、回升值高于晒干样;从淀粉糊特性黏度看,烘干样大于晒干样[43]。

1.2.3 干制对湿淀粉热膨化特性的影响在巴西、哥伦比亚等国家,木薯淀粉是替代小麦粉制作烘烤食品的原料。无需酵母醒发,木薯淀粉制成粉团即可在烘焙过程中形成类似面包的结构[44]。相比马铃薯淀粉等其他天然淀粉,木薯淀粉表现出更好的热膨胀性能[45]。木薯淀粉经过自然发酵(20~30 d)转变为酸淀粉后,热膨胀性能还能得到显著提升[46]。因此,在制作一种无麸质烘焙木薯淀粉食品时,传统上主要以酸淀粉为原料[43]。研究发现,干制方式会影响酸淀粉的热膨胀性能。Mestres 等对木薯淀粉进行烘干(40 ℃,8 h),其烘焙膨胀性偏低(2.2 cm3/g),而单独晒干或晒干-烘干组合处理的样品,烘焙膨胀性达到6.2~6.6 cm3/g(组间无显著差异),结果显示晒干对烘焙膨胀性质至关重要[7]。Qi 等研究指出,酸淀粉采取晒干方式,热膨化性能可显著提升,而采取烘干方式,热膨化性能与天然木薯淀粉无异[45]。晒干过程中酸淀粉暴露于紫外线下,这在一定程度上改变了淀粉分子的结构,湿木薯淀粉未经发酵直接晒干,热膨化性能不佳[47]。实际上,自然发酵-晒干组合是酸淀粉的传统生产方式。晒干酸淀粉在热膨化性能上的优势,为工业上采取烘干法替代传统晒干法带来了挑战。然而,自然发酵-晒干法在处理马铃薯淀粉上并未出现与木薯淀粉一致的结果[45],烘干或晒干对发酵后马铃薯淀粉的热膨化性能无显著影响,这说明热膨化性能改善效果因淀粉来源或淀粉原本的组成结构而异。

2 干制对淀粉制品品质的影响

为了便于讨论,本节所讨论的淀粉制品是以淀粉为主要配料,经糊化、凝胶化等淀粉组分变化制得的产品。这类产品包括:1)将淀粉糊化或部分糊化后立即干制,主要有预糊化淀粉、颗粒态冷水溶淀粉、藕粉及其他冲调类淀粉制品;2)将淀粉采取糊化或部分糊化的方式进行熟制,继而凝胶化成型,再进行干制得到产品,主要有粉条(丝)、粉皮、虾片等传统凝胶类淀粉制品,以及可食膜、气凝胶等产品。

2.1 糊化类淀粉制品

这类产品的共同特征是在保藏阶段应保持淀粉糊化的状态。预糊化淀粉是糊化类淀粉制品的典型产品。在工业生产上,预糊化淀粉主要采取转鼓(滚筒)干燥法生产。Fu 等将玉米淀粉在64~72 ℃处理成部分预糊化淀粉,然后采取喷雾干燥将其加工成粉末,结果显示,喷雾干燥样品在电子显微镜下呈现良好的颗粒形态,相比于天然淀粉颗粒,其水合特性得到提升[48]。Santos 对预糊化木薯淀粉采取喷雾干燥,其崩解值降低、冷糊黏度增加,品质提升[11]。该学者后续研究了预糊化甘薯淀粉的喷雾干燥工艺,甘薯淀粉乳(质量分数8%,以干基质量计)预糊化后进行喷雾干燥,粒度有所增加,67 ℃预糊化联合优化的喷雾干燥条件可生产性能良好的预糊化甘薯淀粉产品[49]。He 等研究发现,在喷雾干燥制备预糊化大米淀粉过程中,可引入各种食品胶来调节产品性能[50]。

2.2 凝胶类淀粉制品

2.2.1 传统凝胶类淀粉制品传统凝胶类淀粉制品包括粉条(丝)、粉皮、虾味片等产品。传统上采取晾晒法进行干制,但受气候、季节、地理环境等因素的影响较大。有学者注意到[9],华北地区冬季适宜用传统方法加工甘薯粉丝,因为气候条件(5~15 ℃,RH 40%~50%)有益于甘薯淀粉老化和粉丝表面干燥,湿粉丝(条)在干燥阶段不断发生淀粉老化析水和干燥收缩,最终形成干粉丝(条);而在温暖的菲律宾(27~35 ℃,RH 80%~90%)难以加工甘薯粉丝(发黏,加工困难)。传统晾干粉丝(条)产品晶莹剔透,食味品质较佳,而现代化生产上主要采取烘干生产粉丝(条),坚实、致密性欠佳,品质有待改善。作者所在实验室研究发现[2],采用电烘箱热风干燥的样品外观皱缩无光泽、内部孔隙不均匀,粉条膨润度较大,弹性和咀嚼性偏低;但是在干燥过程中进行湿度控制后,粉条品质明显提升,研究发现热风温度70 ℃,保持RH 60%进行干燥,既便于粉条脱水,又可以使粉条品质与晾干粉条的品质接近。谢岩黎等研究发现马铃薯淀粉粉丝晶体特性及复水性受干燥温度的影响,在较低温度(30、40、50 ℃)干燥的粉丝老化程度较大,复水时间≥6 min,而60、70 ℃干燥的粉丝复水时间<6 min,复水效果好,但80 ℃干燥的粉丝糊汤率高,研究认为干燥温度主要影响了粉丝的老化程度和晶格状态[51]。粉丝(条)、粉皮等产品在干燥过程中,淀粉凝胶中会发生水分迁移、淀粉老化以及凝胶骨架在应力下收缩等跨层次复杂变化,使这类产品的结构演变与品质形成的关联机制解析极具挑战[52]。

2.2.2 淀粉可食膜糯米纸是淀粉可食膜的传统代表。淀粉具有良好的成膜性,在成膜过程中,淀粉分子发生重结晶。相关研究显示[53],干燥温度能够影响高直链玉米淀粉水分散体在成膜过程中淀粉重结晶的结构类型,60 ℃以下干燥得到的薄膜主要是B 型结晶;60~100 ℃干燥的薄膜为B 型、A 型和V型晶态体的混合物;100 ℃干燥制备的薄膜为A 型结晶。Rindlava 等研究发现,在不同环境温度及空气湿度下可获得不同结晶结构的马铃薯淀粉膜。20 ℃干燥的马铃薯淀粉膜具有典型的B 型结晶,空气湿度92%制得的淀粉膜结晶度最高,空气湿度58%制得的次之,空气湿度25%得到的淀粉膜结晶度最低。随着环境温度升高,马铃薯淀粉膜的结晶度下降,68 ℃干燥的马铃薯淀粉膜几乎为无定型结构[54]。

2.2.3 淀粉基气凝胶气凝胶是一类高孔隙率、高比表面积、低密度的材料,具有优异的阻隔性、良好的机械强度,在阻燃隔热、空气过滤、递释载体、吸附分离等领域具有广泛的用途[55]。淀粉是制备气凝胶的优良原料。脱除溶剂是气凝胶制备的关键环节,研究表明溶剂脱除方式会影响淀粉基气凝胶的结构和性能。Zou 等对比了超临界二氧化碳干燥和冷冻干燥两种方式制备的淀粉基气凝胶,结果发现冷冻干燥的气凝胶具有更低的密度和比表面积,研究认为在超临界二氧化碳干燥过程中,气凝胶因老化而发生了结构上的改变[13]。

3 展 望

干制作为淀粉原料及其制品加工制造过程的重要加工环节,不仅便于制品保藏和后续加工,还能影响淀粉的加工特性及制品的品质。在当前绿色低碳、节能减排的大背景下,为了更好地进行淀粉原料及制品的干制加工,后续研究建议从以下方面深入:1) 传统干制工艺挖掘与创新传承。阴干、晒干、风干等传统干制工艺,在名优特产品的制作中发挥了重要作用,但这类工艺生产周期长,对气象条件依赖度高,产品品质不稳定,因此需要对干制与品质形成规律进行深入研究,用现代科学解析传统干制工艺原理,揭示关联机制,建立新工艺、新方法;2)干制新技术、新工艺对淀粉原料及制品的影响机制研究;3)通过工艺再造、关键单元替换、新设备应用等技术手段,推动干制加工工艺革新,为人们提供更加优质的淀粉加工原料及制品。