高寒生态脆弱区长距离煤灰双向运输系统工程优化研究

2023-01-09李志明王文学闫家文

李志明,韩 力,王文学,闫家文

(中国神华能源股份有限公司,北京 100007)

煤炭是我国的主体能源,燃煤发电是我国能源供应的基础,煤炭、煤电同属国民经济基础产业,是高度相关、互为耦合的上下游产业。胜利一号露天煤矿与胜利发电厂互为煤电一体配套工程。胜利发电厂位于内蒙古自治区锡林浩特市北方向5km,距胜利发电厂直线距离12km。胜利一号露天煤矿核准产能2800万t/a,胜利发电厂规划建设4×660MW机组,一期工程建设2×660MW机组,两台机组分别于2021年10月、11月进入商业运行,年耗煤500万t。胜利发电厂燃料来自胜利一号露天煤矿,为此,从胜利一号露天煤矿至胜利发电厂修建了全长13.8km带式输送机(简称双向运系统)。双运系统为胜利电厂供应燃料的同时也为华能北方胜利电厂供煤,系统规划设计运能1000万t/a左右,在系统中部为北方胜利电厂预留接口。项目所在地锡林浩特位于锡林郭勒大草原腹地,属于高寒酷暑半干旱草原生态脆弱区。针对项目所在地生态和环境承载能力不足差的特点,在双向运输系统工程建设中,对工程续进行优化,工程建成后通过6个月试生产运行和状态跟踪,系统运行平稳,沿途不撒料、不粘带、不起灰、节能环保,各项性能指标良好,系统各项性能优越,实现了与周边林草湖田和谐共生,全面完成了对环境“零扰动”的预期目标[1-3]。

1 项目建设背景

项目处于锡林浩特市建成区,紧邻锡林郭勒草原国家级自然保护区,煤矿与电厂间有露天矿排土场、锡林河、两条铁路、奶牛村居民区、草地、沼泽地、S307省道,建设条件严苛,不具备大面积占地和建设大型工程条件。经过多方案比对,汽车运输成本高、环境污染大,与“绿色环保”运输要求不相符。修建铁路工程庞大而繁杂,不易实现反向运灰。为了解决煤炭与粉煤灰双向运输问题,在保护脆弱的草原生态环境的同时,实现建设目标,通过反复比选,“节能减碳”最优的方案就是在胜利露天矿至胜利发电厂之间建设“正向输煤、反向运灰、连续转载、同步运输”的输送带运输系统,实现将胜利露天矿煤炭运送至胜利发电厂,同时将胜利发电厂燃烧后的粉煤灰运到露天煤矿内排土场。

输送系统由缓冲系统、储煤系统、运灰系统和辅助设施四个部分组成,全线长度为13.8km,共由8条带式输送机组成。煤/灰双向运输系统主要由705、706带式输送机组成,其中705带式输送机单机长度为8.6km、共有3处水平转弯,706带式输送机单机长度为1.5km,煤/灰双向运输系统总长为10.1km。

2 长距离煤灰双向运输技术

系统设计以“煤来灰去”思路,按照“见不到煤、看不到灰、听不见声”的标准,采用同一条带式输送机上带面运煤、下带面运灰,正向输煤能力1000万t/a,反向输送调湿灰200万t/a。综合考虑限制性因素和地形特点,通过优化设计,取消中间2座转载站,将8.7km的3条带式输送机优化整合为1条长距离曲线转弯带式输送机,解决了下带返灰难题的同时避免物料多次转载而带来的散料和污染。为此,综合考虑运动学、力学和现场实际状况,对物料平面转弯段托辊架结构进行专项研究,对转弯段的托辊架结构进行特殊设计,符合双向运输物料的平面转弯段托辊支架。针对水平转弯,精确计算水平转弯段相关参数之间的关系,确保输送机在转弯段产生的向心力与离心力平衡,物料和输送带顺利实现自然转弯,不跑偏,不撒料[4-7]。

2.1 “双运”系统水平转弯

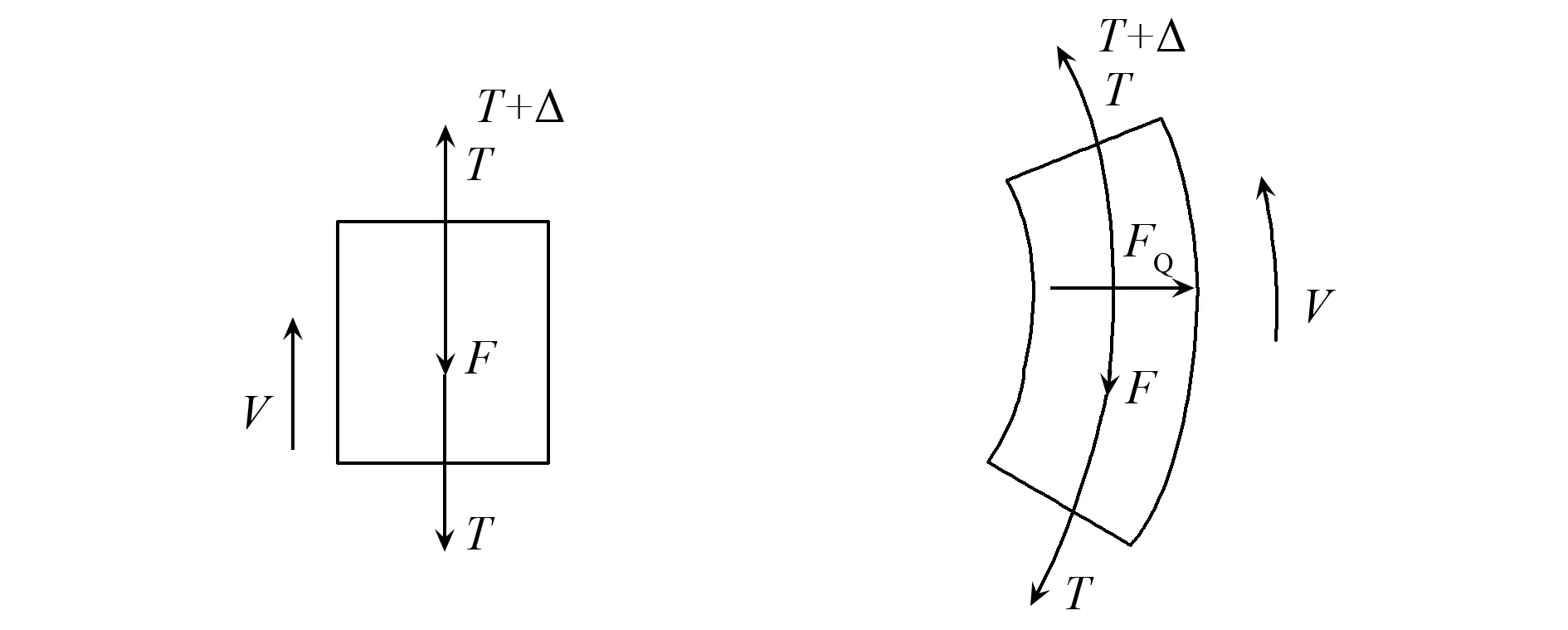

输送带在胶带运输系统中既做承载体也做牵引体,水平转弯输送机在转弯处的结构需进行特殊设计和针对性布置。在张力的作用下,普通输送带和转弯输送带的受力情况如图1所示。

图1 普通输送带的受力和转弯输送带的受力

普通直线输送机两端的张力作用在一条直线上,受的力是平衡的,而转弯段输送带两端的张力存在着一个夹角,两端受力不平衡,会产生一个向心力。而水平转弯输送机托辊组的结构与布置方式的特点,恰好也就是产生一个向外的离心力,来平衡输送带张力的向心合力。在输送机水平转弯运行时,为了实现输送机的自然转弯,在输送机转弯段的设计过程中需要采取如下措施[8-12]:

2.1.1 安装支撑角确定

为了使输送带沿着运行方向平稳移动,需要转弯处的托辊具有一定的安装支撑角,如图2所示。输送机的带速为V,转弯半径为R,每一个托辊间距所对应的圆心角为Δα,带速的方向与曲线的切线方向相同;在这个转弯处,托辊的曲线方向与轴线的法向方向之间就会存在着一个夹角φ,这个夹角就是托辊的安装支撑角。

图2 转弯带的安装支撑角计算

输送带速度为V,托辊旋转产生的圆周速度为Vt,相对滑移的速度为ΔV;托辊作用在输送带上的摩擦力T′应与ΔV的方向相反。

T′=τ(q+qd)gnRμΔα

T′在离心方向上产生的离心摩擦力的分力为T。

T=τ(q+qd)gnRμΔαcosφ

T的切向分力为:

T″=τ(q+qd)gnRμΔαsinφ

式中,τ为摩擦力利用系数;q为物料单位长度线载荷,kg/m;qd为输送带单位长度线载荷,kg/m;μ为输送带与托辊间的横向摩擦系数,一般取μ=0.2;Δα为与托辊组间距所对应的圆心角,rad;φ为安装支撑角,(°);gn为重力加速度,m/s2。

通过受力分析可知,由于安装支撑角φ的存在,使输送带和托辊之间产生一个附加阻力T″;输送带与托辊作用产生离心方向的横向推力T以平衡张力S和(S+ΔS)所产生的向心力,这个推力是保证输送带平稳运行的重要因素。安装支撑角φ越小,则横向推力T越大,而T″则越小,因此可知安装支撑角φ越小越有利,但如果φ=0,则ΔV也将为零,就不会产生托辊给输送带向外的推力T,输送带也将会向内侧移动。一般取经验值φ=0.50°。

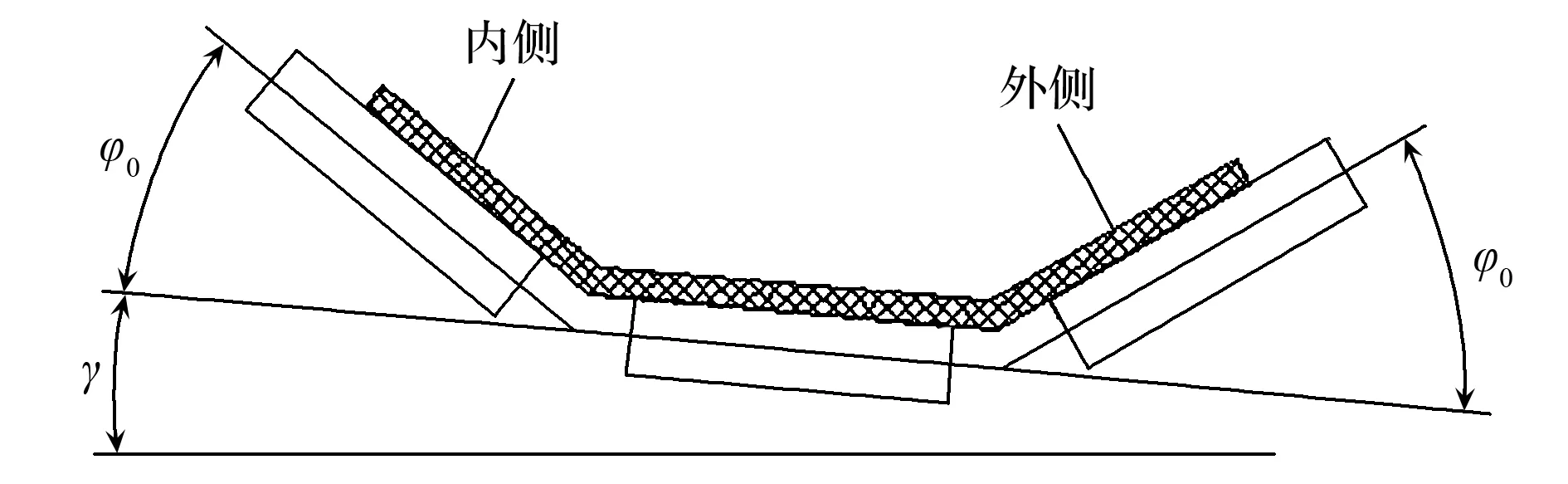

2.1.2 增大成槽角φ0

内曲线抬高角与成槽角如图3所示,侧托辊轴线与中间托辊轴线形成的夹角称为成槽角φ0。φ0越大,转弯半径就越小。在承载分支中,我国选用的托辊往往采用三托辊形式,槽角一般为30°~35°,最大不超过45°。但是,如果成槽角φ0过大,容易造成输送带在托辊转角处产生纵向断裂,这时需要将三辊改为四辊或多辊结构。由于成槽角φ0的变化,对应的机架、连接装置及托辊支座也要做相应的变化。

图3 内曲线抬高角γ与成槽角φ0

2.1.3 附加措施

构成内曲线抬高角γ(图3),输送带在运行过程中,顺着输送带运行方向内侧边所形成的曲线叫内曲线,对应的另一侧叫外曲线。由于存在内外曲线高差,因此水平面与中间托辊轴线所形成的夹角称内曲线抬高角。产生内曲线抬高角的目的就是为了减小转弯半径,实现输送带的平稳转弯,增大γ可使转弯半径变小,但γ过大时,输送带上会出现撒料、滚料现象。理论及实践证明抬高角γ≤5°为宜,一般取γ=3°~5°。

2.2 带式输送机驱动

通过PLC控制优化,采用动态算法对启停系统进行专项研究,长距离曲线带式输送机从中部多点驱动优化为“头2中2尾1”多点驱动,通过动态模拟,M705带式输送机单机功率由1750kW降低至1200kW。

2.3 运输转载工艺

胜利露天矿原煤含水量较高,极寒气候条件下,末煤极易与输送带发生冻粘,清扫器无法清除带面粘煤,带式输送机回程输送带与回程托辊接触后,沿线落煤较严重。清理因冻粘导致的落煤,需大量人力、物力,还存在安全风险和现场扬尘的隐忧。

为了解决输煤系统因低温冻粘所引发的一系列问题,针对双向运输的特点,采用综合措施解决物料输送过程中的粉尘污染问题。选用了新型防粘附输送带,确定了特殊结构的防雨抑尘罩等粉尘治理措施,配套建设冬季胶带防冻液喷洒站,设计并安装了翻带装置,通过在胶带头、尾部进行两次带面翻转,实现了与回程托辊接触的输送带表面全部为非承载面,承载面粘煤在集中位置进行清理回收,而不会在运行过程中落到带式输送机下方。

在头部近端回程段处通过翻转装置对胶带带面进行翻转,翻转过程分为3次翻转变向,第一次为45°变向,第二次为90°变向,第三次为135°变向,最终在导向滚筒处实现胶带180°翻转,回程段向下带面由粘有沫煤的工作面改变为清洁的非工作面。在带式输送机尾部近端,胶带也进行三次翻转变向,翻转后,工作面继续受煤。通过在带式输送机头、尾部进行两次翻带,实现了长距离胶带回程段向下带面始终为洁净面,带有粘煤的工作面通过转载点清扫器进行循环回收,彻底解决了落煤难题。翻带装置的应用,输煤系统不仅实现了胶带下方落煤实现了“零落煤”,大幅度提高了落煤回收效率,而且避免了银落煤导致煤尘堆积河粉尘飞扬。据计算,电厂输煤系统每年可减少清理落煤超过10000t。

该技术不仅能够有效延长胶带的使用寿命,而且从根源上解决了带式输送机在寒冷气候运行过程中落煤、扬尘等问题,解决了清理落煤的人员、设备设施投入。翻带、防冻液喷洒等技术的成功应用,同比降低带式输送机非停次数6%,生产效能提升5%,节约清煤成本149万元/a。

3 生态保护技术

3.1 生态防护景观带设计

按照“生态、环保、智能”电厂输煤系统的发展定位,形成了“一轴两轮多景”的工业生产景观布局,输煤系统通过区域隔离与“山水林村路草畜”相融相映、和谐共生。其中,“一轴”:以13km输煤系统为轴;“两轮”:以发电厂、胜利露天煤矿为驱动轮;“多景”:沿线多处自然景观;“山”:胶带跨越胜利露天煤矿南排土场景观区;“水”:胶带横跨锡林河;“林”:胶带穿行北郊人造林带;“村”:胶带通过水平转弯绕行村庄;“路”:胶带上跨乡道、下穿锡乌铁路、大唐铁路、S303省道;“草”:胶带沿途穿过草原;“畜”:周边草原放养各类畜牧景观。

3.2 降尘技术

转载点除尘采用无动力除尘、机械除尘、地面扫灰相结合的治理措施,实现了粉尘从无组织排放向有组织回收处理的转变[13-16]。

3.2.1 无动力除尘

为了解决带式输送机转载点粉尘外溢问题,带式输送机配置安装无动力除尘装置。该装置由漏斗、头罩、溜槽(曲线落煤管)、副溜槽、导料槽、缓冲床、平板闸门等转载点所有附属部件组成。所有组成部件均采用无缝处理,达到完全封尘效果。

采用“平滑曲线”的转运溜槽将煤以恰当的速度和角度使煤流从无序坠落变成可控滑落,严格控制煤流滑落过程中的动能大小和方向的改变,最大程度减少物料分解,使其按照最佳切向角度和速度在落料管中滑落,保证物料汇集输送,减小煤流携带的诱风量,杜绝导料槽出口的喷灰现象,导料槽出口粉尘浓度低于8mg/m3。

导料槽边部采用双层防溢裙边系统进行密封,对粉尘进行有效控制,“水滴式”双层防溢裙边能在带式输送机跑偏段恢复正常运行后的自复位功能,胶带运转过程中无漏煤现象。导料槽内部加装“迷踪式”抑尘风帘,保证避免空气直线流动,延长粉尘的运动路线,让其能量衰减,自然沉降,同时在导料槽两端设置端部挡帘配合密封。

落料点下方使用缓冲床,缓冲滑条表面材质为分子量超过920万超高分子量聚乙烯,有效吸收物料下落产生的冲击力,减少物料洒落和扬尘。

3.2.2 机械除尘和负压清扫系统

机械除尘装置与输煤系统驱动装置联锁运行,在输煤设备启动运行前3min机械除尘装置投入运行,输煤设备停止运行后继续运行5min。其滤袋材料采用防静电、难燃、防水覆膜滤料,过滤风速小于1.2m/min,布袋除尘器排放浓度小于30mg/m3,除尘效率应达到99%,室内呼吸性粉尘浓度小于2.5mg/m3,总粉尘浓度低于4mg/m3,粉尘污染得到有效控制,达到国家排放及职业卫生标准。负压清扫系统管网和吸尘点在去东站空间内合理布置,用于停机后现场粉尘负压清扫,可实现按需就地控制。

3.3 降噪技术

为了有效降低胶带输送机运行过程产生的噪音,对静音托辊进行了全行业调研考察,通过综合比选,最终确定采用非金属静音托辊,托辊噪音相比常规钢制托辊降低15~20dB;运行小时数由常规托辊的3万h提高到5万h,设计运行小时数8万h。同时由于采用超高分子量聚乙烯材料,具有重量轻、耐磨性能优越、物料不易冻粘的特性,托辊卡死不运转不会产生蓄热现象,避免了常规钢制托辊由于摩擦生热点燃煤粉和胶带的火灾隐患。噪声监测,普通托辊噪声在75dB左右,高分子静音托辊噪声在白天55dB左右,夜间44dB左右。

4 双向运输系统效能

4.1 工程减碳

通过水平转弯、煤灰双运、静音托辊、翻带等技术实现了清洁高效、“无声无尘”。胶带直运替代了汽车公路绕运,在降低碳排放的同时,解决了汽运所造成的污染、组织、交通安全等问题,该工艺相较于公路运输年度可实现降碳288t。

4.2 生产节能

705带式输送机满负荷(Q=3000t/h)运行过程中,运行电流为81A左右,常规运行(Q=2500t/h)过程中,运行电流71A上下。煤灰双运过程中的电流曲线表明,上带面运煤Q=2500t/h左右,下带面运灰Q=200t/h左右,运行电流74A上下;单运煤过程中的电流曲线,上带面运煤Q=2500t/h左右,运行电流73A上下;通过实践运行参数比较,煤灰双运与单运煤模式过程中,电流变化很少,在2~3A之间,总体比较而言,针对该系统运煤Q=3000t/h,运灰Q=500t/h工况下,回程带灰并没有增大用电负荷,也没有增大输送带带强。

5 结 语

双运系统的建设与运营,探索了高寒地区煤电协同发展的新通道。通过多项工程优化和科研创新,双运系统投运后实现了平稳高效运行,沿途不撒料、不粘带、不起灰,实现了露天煤矿向坑口电厂的燃料稳定可靠供应,保障了两座电厂燃料需求,缓解了公路运输压力,同时实现了将电厂燃烧后的粉煤灰反向输送至露天矿进行生态回填,深入践行“生态优先 绿色发展”理念,符合我国“3060”碳达峰、碳中和的战略目标,在有效保护高寒酷暑脆弱草原生态环境的同时,促进了地方经济发展。