孤岛工作面非等宽区段煤柱锚注加固技术应用

2023-01-09魏全德张立明王艳飞

周 贤,常 雁,魏全德,张立明,王艳飞,陈 洋

(1.陕西华彬煤业股份有限公司下沟煤矿,陕西 彬州 713500;2.山东安科兴业智能装备有限公司,山东 济南 250119;3.北京安科兴业矿山安全技术研究院有限公司,北京 102200;4.北京安科兴业科技股份有限公司,北京 102200;5.山东能源集团有限公司,山东 济南 250014)

近年来,随着东部矿区浅部煤炭资源的逐渐枯竭,资源开采呈现出“老矿区加大深部开采力度,新矿区逐渐向西部转移”的特征,必然将对矿井工程提出新的挑战,尤其是软岩工程支护难的问题,国内主流学术将软岩工程破坏机理分为“软岩水理作用机理”、“含结构面软岩非对称大变形机理”、“深部软岩岩爆机理”和“高温、高湿环境引起深部岩体软化大变形机理”等方面[1-8]。陕西华彬集团下沟煤矿所采4号煤为侏罗系煤层,工作面回采期间存在巷道围岩破碎严重、变形速度快且变形大等问题。因此,相关研究人员提出了“锚网梁索喷非对称耦合支护技术”[9]、“锚索桁架和锚杆网组合支护技术”[10]、“反底拱处置底板配合注浆加固技术”[11]、特厚煤层锚-梁-注综合加固技术[12]、深部大断面注浆加固技术[13]和动压影响下巷道注浆加固技术[14,15]应用于煤矿现场并取得了一定的效果。本文以ZF303孤岛工作面运输平巷为工程背景,通过现场试验、理论分析提出了“锚注加固”技术并在现场进行试验验证。

1 工程概况

1.1 试验地点地质条件

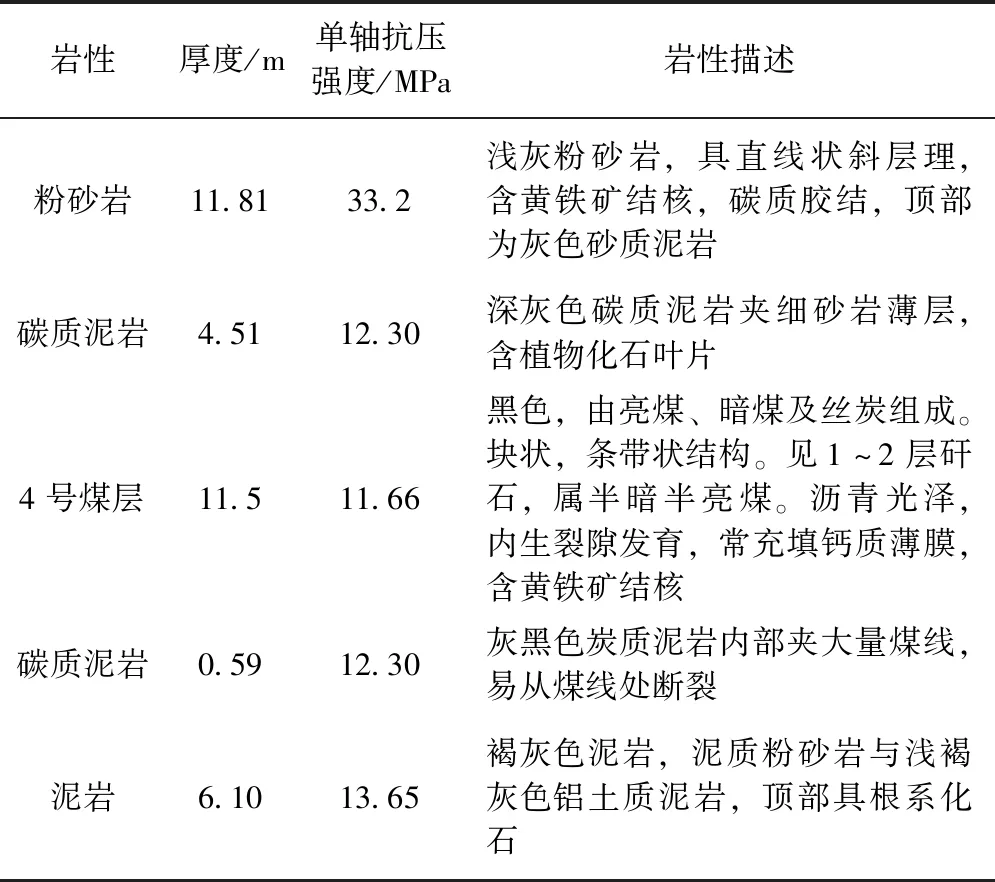

下沟煤矿ZF303孤岛工作面运输巷布置在侏罗系地层4号煤中,巷道埋深383~400m,煤层厚度为11.5m,煤层倾角为10°~31°,平均20°,属于缓斜煤层。根据ZF303工作面放顶煤过程中现场实际观察到煤层直接顶易随着煤体一同垮落,所垮落的岩体在采场中遇水易膨胀,推断直接顶岩层成分应为蒙脱石、高岭石等膨胀性矿物质,该矿物微观电子易产生负电性,有较强的水分子吸附能力。ZF303工作面顶底板岩性物理力学参数见表1。

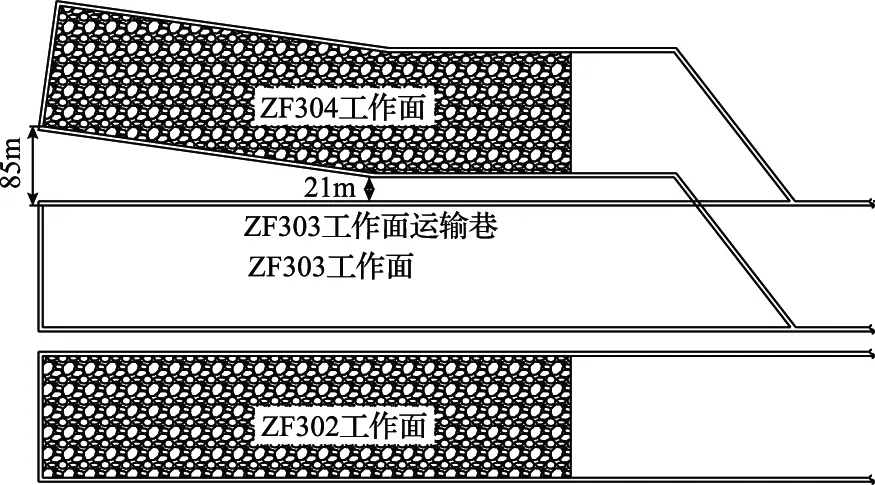

ZF303孤岛工作面北部为ZF304工作面采空区,南部为ZF302工作面采空区,工作面周边位置如图1所示。由于ZF304工作面与ZF303工作面沿煤层走向非平行布置,导致工作面之间形成“西部宽、东部窄”的非等宽区段煤柱,宽度为21~85m。

1.2 工作面运输巷现场支护情况

ZF303孤岛工作面采用走向长壁后退式采煤方法,综采放顶煤工艺。工作面运输巷断面形状设计为“矩形”,巷道净高度3.1m,净宽度5.4m,采用“锚网索联合支护”作为初期支护方式。

1)锚杆支护。顶板和帮部均选用MSGL-335/22mm×2400mm型左旋螺纹钢锚杆配合150mm×150mm×10mm的Q235型钢托盘,采用MSK2335和MSZ2360型树脂锚固剂实现加长锚固,设计扭矩200N·m;表面支护采用长度为5400mm的“W”型钢带;间排距为1000mm×800mm。

表1 ZF303工作面顶底板岩性物理力学参数

图1 ZF303工作面周边位置

2)锚索支护。顶板采用SKP21.8/1860型锚索,设计长度为7200mm,帮部不施工锚索。锚索张拉强度为2000~2500kN,间排距为1000mm×2000mm。

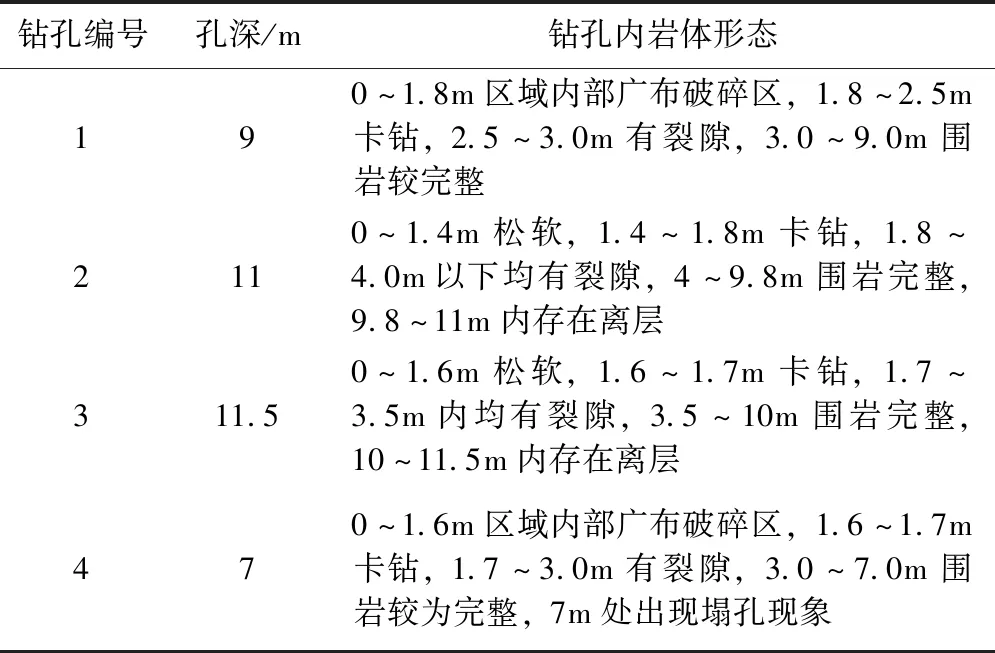

1.3 工作面运输巷围岩松动圈探查

ZF303孤岛工作面回采期间,原初期支护方式明显不能够维持巷道稳定。为探寻在原初期支护条件下围岩破坏情况,采用CXK-7.4型矿用钻孔成像仪对ZF303孤岛工作面运输巷顶板进行了围岩松动圈探测,探测结果见表2。

通过围岩探测结果可知,ZF303孤岛工作面运输巷在初期支护条件下,围岩浅部破碎严重,大体呈现出0~2m的范围为一般破碎区,2~4m范围为裂隙发育区(塑性破坏区),3~10m为完整区的围岩破坏规律。由此可见,原初期支护无法有效控制支护范围内围岩完整性,支护参数选择不尽合理,这也验证了现场实际。

表2 ZF303孤岛工作面运输巷围岩松动圈探测结果

值得注意的是,在探测过程中有两次发现ZF303孤岛工作面运输巷10~11.5m范围内存在离层,由此可以判断出ZF303孤岛工作面回采期间离层的存在是导致顶板围岩整体移近的主要原因。

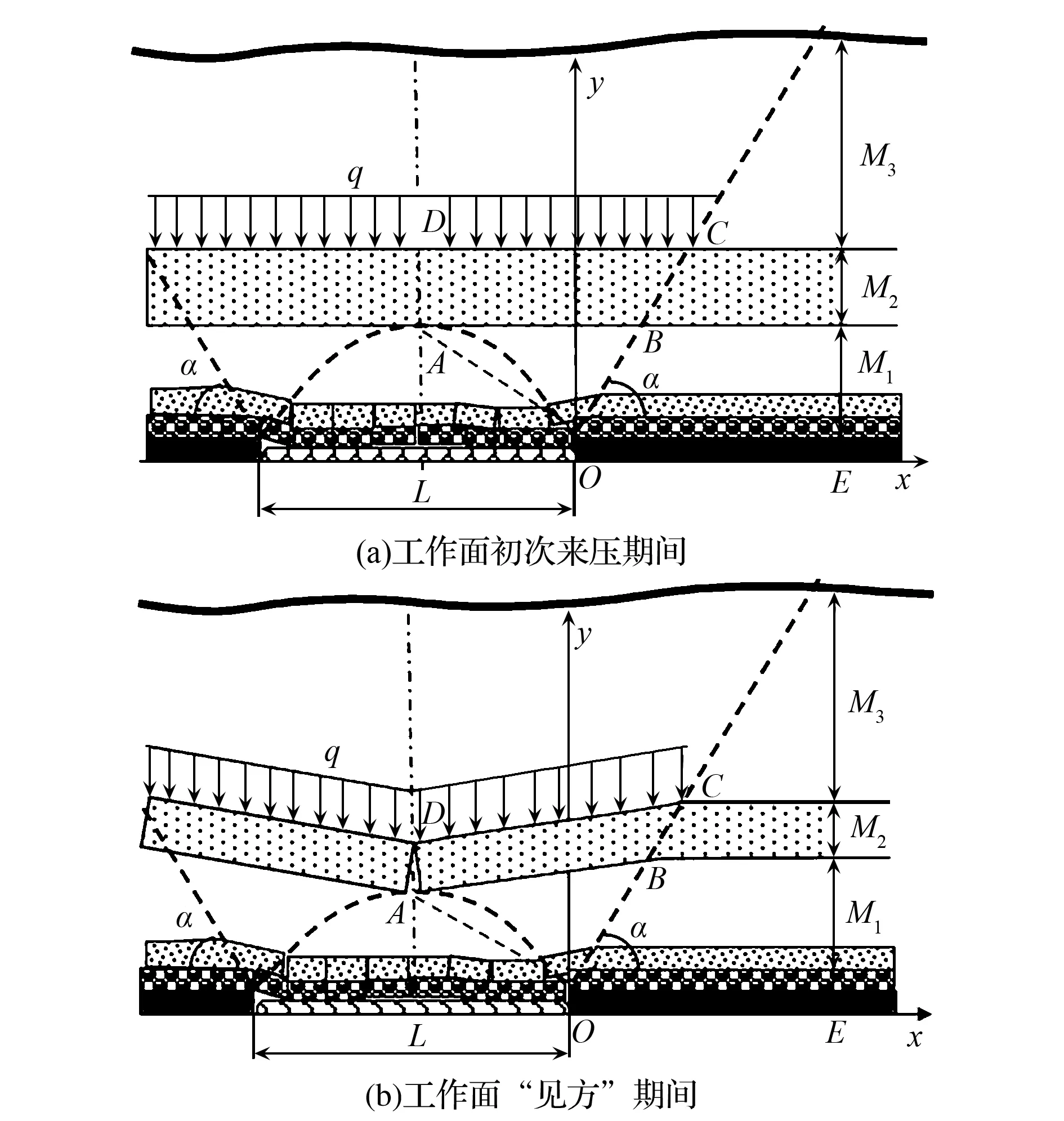

图2 传递应力计算模型

1.4 “非等宽煤柱”力学失稳机理分析

文献[16]研究表明,采场的基础应力主要是由重力和构造应力组成,而采场周边上覆岩层结构运动产生的应力是导致区段煤柱失稳的主要力源,在工作面推采至不同时期,力源是不同的。为研究力源的不同而对“非等宽煤柱”是否失稳的影响,基于姜福兴教授[17]提出的覆岩“载荷三带”理论。建立工作面初次来压和工作面“见方”期间的的传递应力计算模型,如图2所示。一般岩层运动理论认为,采场开采后上覆岩层形成的破裂结构高度为采场短边的一半。ZF303工作面初次来压期间仅覆岩结构中的“即时加载带”垮落,裂隙带结构仅发育了10~20m,直至推采至“见方”区域(150m)覆岩裂隙带结构达到最大值,更高位岩层开始运动,见方期间动力显现强烈,作用在非等宽煤柱上的应力较高。

依据图2(a)中模型,由力矩平衡方程可推导出应力峰值公式(1):

依据图2(b)中模型,由力矩平衡方程可推导出应力峰值公式(2):

式中,M1、M2和M3分别为“即时加载带”厚度、“延时加载带”厚度和“静载带”厚度,m;α为岩层移动角,(°);L为工作面倾斜长度,m;q为采场上覆岩层自重应力,MPa;γ为岩层容重,kN/m3。

根据覆岩“载荷三带”定义,ZF303孤岛工作面“即时加载带”厚度取115m,“延时加载带”厚度为35m,“静载带”厚度为250m;岩层移动角α取72°;工作面倾斜长度L取150m;岩层容重γ取2500kN/m3。将参数带入上述公式,分别计算得到ZF303孤岛工作面初次来压期间和“见方”期间的传递应力峰值分别为8.41MPa和19.6MPa,叠加上覆岩层自重应力q=γH得到传递后的应力峰值分别为18.41MPa和29.6MPa。4号煤层的单轴抗压强度为11.66MPa,ZF303孤岛工作面初次来压期间和“见方”期间的“非等宽煤柱”承载应力比分别为1.58和2.54,由此结合推采方向可推断ZF303孤岛工作面推采至不同区域,“非等宽煤柱”应力承载值不同,且煤柱尺寸在逐渐减小,承载能力降低是运输巷产生的变形的重要原因。

1.5 试验地点存在的工程难题

结合ZF303运输巷原支护方案和围岩钻孔窥视结果,对支护存在的问题分析如下:

1)ZF303工作面运输巷沿煤层底板掘进,托顶煤,煤质松软,煤层与直接顶过渡段存在离层,说明目前所采用的锚索无法控制煤层与直接顶之间的“弱面”滑移现象。

2)巷道围岩表面破碎严重并且有继续向深部拓展的趋势,表明锚杆不能够有效地提供“压缩拱”力学结构,不能抑制破碎区拓展。

3)对锚杆施加的“预紧力”偏低,无法有效地生成“压缩拱”围岩结构。

4)围岩本身软弱,承载能力有限,在较小的应力作用下就容易发生“拉伸”破坏,表面支护强度不够,“W”钢带和钢带护板易发生“形变”。

基于上述分析,ZF303工作面运输巷的支护关键点在于提高锚杆预紧力,增长锚索,提高围岩自身承载能力。

2 注浆加固方案设计

2.1 注浆压力设计

巷道围岩注浆压力主要取决于围岩的渗透性能和浆液性能,设计的渗透范围等,注浆压力高有利于浆液渗透,减少注浆孔等工程量,但有可能破坏围岩的整体结构,造成漏浆。根据以往的工程经验,岩体有明显的裂隙,注浆压力一般不超过2MPa,围岩裂隙发育严重破碎时一般不超过1MPa,裂隙开度较小时可采用1~2MPa。如果岩性软弱,应控制注浆压力不超过抗压强度的1/10,以防产生劈裂面。

下沟煤矿围岩较为软弱,围岩0~2m的范围内为破碎区,2~4m范围内存在大量裂隙,深部存在离层,因此设计浅部低压注浆配合深部高压注浆以实现围岩稳定控制。浅部围岩破碎严重,为防止漏浆,要对巷道表面进行封堵,采用C20水泥对围岩表面进行“薄喷”,厚度为20~50mm,浅部注浆压力低于2MPa,深部注浆主要为填充深部离层,注浆压力拟定为5MPa。

2.2 注浆加固深度设计

注浆加固深度主要取决于原支护强度、破裂岩体的固结效果。

1)支护强度主要取决于稳定巷道围岩所要求的固结圈厚度。滞后注浆稳定巷道围岩主要是通过对浅部破裂区岩体的注浆固结,促使其形成承载结构。

2)根据巷道围岩的破坏特点及应力状态可分为三个区:破碎区,包括周边松散及残余阶段岩体,此区可见宏观裂隙;峰后强度区,即塑性区,围岩处于极限平衡状态,已发生不同程度的塑性变形,裂隙张开度较小,不甚发育;弹性区,围岩完整性程度高。仅就注浆效果而言,注浆深度应深入破碎区达到峰后强度区边缘较合适,这样可以保证破碎区围岩的充分固结。

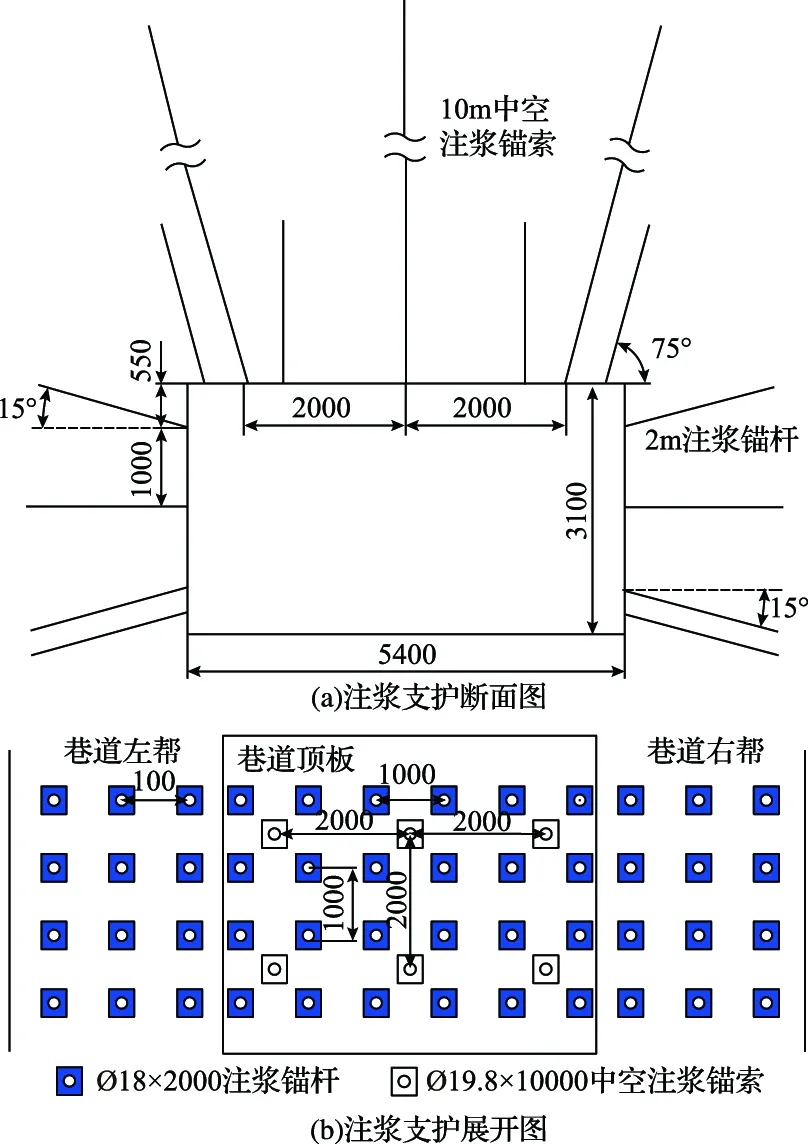

根据围岩窥探结果,采用∅20mm×2000mm的注浆锚杆,孔深3000mm,采用“玛丽散”溶液配备“麻绳”封孔。深部注浆采用∅19.8mm×10000mm的中空注浆锚索,采用自带“锥形”止浆塞进行封孔。

2.3 注浆间排距设计

采准巷道一般是顺层布置的,根据沉积岩的裂隙分布规律,在一般情况下必有一组主导裂隙的延伸方向与巷道轴线成锐角,因而巷道轴向的渗透性能常常是比较强的,注浆孔排距可以适当加大。实测表明,巷道表层轴向渗透距离可以达到2.0~3.0m,设计注浆孔距应使两个注浆孔的渗透距离有一个交叉,可以取0.65~0.75的系数,即注浆孔排距一般为1.2~2.2m。为施工和操作方便,注浆孔排距常常设计为锚喷支护锚杆排距或金属支架中棚距的整数倍,一般处理为2~3倍。注浆孔间距除考虑裂隙的渗透性能外,还受巷道形状,围岩不同部位的破裂程度等因素影响,10m2左右的巷道全断面注浆加固时一般需6~8个注浆孔。

ZF303运输巷围岩较软弱,围岩渗透性较大,取系数为0.75,注浆孔排距设置2000mm,间距1000mm。

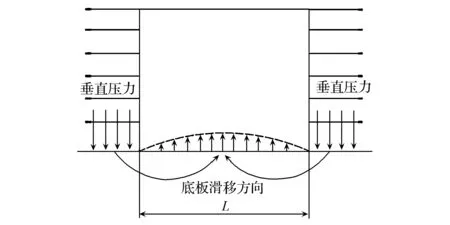

2.4 重点加固部位设计

巷道两帮煤体强度一般都远低于顶底板岩层,因而其破裂范围远大于顶底板岩石,在围岩承载结构中表现为最弱的部位。ZF303孤岛工作面运输巷沿煤层底板托顶煤掘进,巷道两帮煤体强度与顶板煤体强度一致,故在垂直应力作用下破坏范围趋于一致,但是考虑到上覆岩层的重力是通过两帮传递到底板的,这样两帮的大范围破坏必将导致底板弯曲变形显著增加,可以认为两帮的稳定性对围岩的整体稳定性影响最大,对支护作用也最敏感,如图3所示。

图3 上覆岩层应力传递

煤巷多为矩形,帮角在开掘卸载后是应力集中点,围岩塑性区从两帮开始发展,当底板岩层强度也很低时,塑性区从两帮和底角开始,最终也以两帮最大。加固帮角可直接提高其强度,同时有效地衰减该处围岩的应力集中度,避免帮角过早破坏而引起巷帮及底板的较大变形。

ZF303运输巷底板岩石中含有大量粘土矿物,遇水“泥化”且膨胀现象严重。根据现场实际观察工作面巷道底板底鼓严重,矿方不得不频繁“起底”,导致底板及帮角稳定性偏低,因此需要重点加固巷道帮角,抑制帮角岩石向巷道自由空间移进。

2.5 注浆方案设计

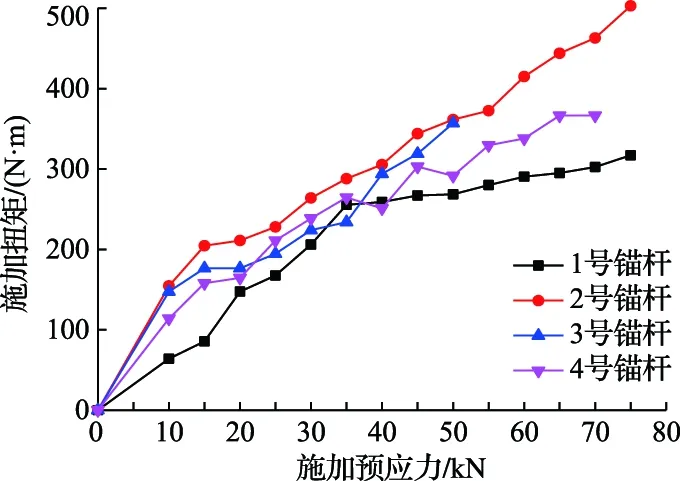

根据对注浆加固参数各项内容的分析,并基于下沟煤矿ZF303运输巷的各项条件,按照支护设计原则,锚网索联合支护设计为:将原支护设计中的MSGL-335/22mm×2400mm型左旋螺纹钢锚杆更改为Q500型锚杆,从材质上提高锚杆的抗拉强度,将施加的预紧力扭矩提高到400N·m,不再采用普通实心锚索进行支护,更改为中空注浆锚索。预紧力与扭矩对应关系如图4所示。

图4 预紧力与扭矩之间的关系

对工作面巷道围岩实行浅部低压注浆注配合深部高压注浆的原则,根据上述分析,浅注采用2000mm注浆锚杆,重点对巷道两帮角进行加密注浆,顶板采用长度为10000mm的注浆锚索进行深部离层填充,重新胶结煤层与直接顶之间的空隙,提高弱接触面的法向刚度。注浆之前对巷道表面进行“薄喷”密闭。注浆支护设计如图5所示。

图5 注浆支护设计(mm)

3 矿压观测

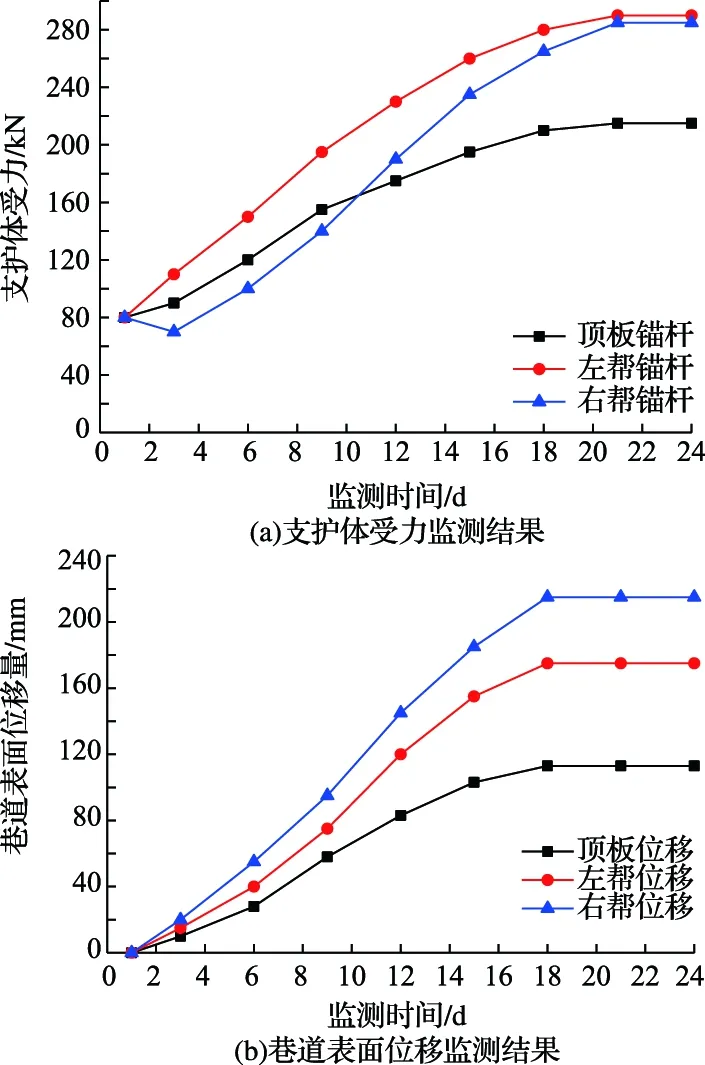

为检测“锚注加固”技术对ZF303运输巷的加固效果,在巷道支护作业结束后布置监测断面对巷道表面位移和支护体受力进行了监测,监测结果如图6所示。

图6 矿压观测结果

由图6得知,ZF303运输巷在巷修支护作业结束后巷道在16~18d逐渐达到稳定,其中,顶板锚杆支护体受力最大值为210kN,顶板位移量最大值为110mm;左帮锚杆受力最大值为290kN,左帮位移量最大值为190mm;右帮锚杆受力最大值为280kN,右帮位移量最大值为220mm。

4 结 论

1)ZF303孤岛工作面运输平巷围岩浅部破碎严重,大体呈现出0~2m的范围为一般破碎区,2~4m范围为裂隙发育区(塑性破坏区),3~10m为完整区的破坏规律。

2)ZF303孤岛工作面推采至不同区域,“非等宽煤柱”应力承载值不同,且煤柱尺寸在逐渐减小,承载能力降低。

3)提出了“锚注加固”围岩控制方案,浅部注浆压力小于2MPa,深部注浆压力设计为5MPa,注浆加固浅孔设计为3000mm,深孔10000mm,注浆间排距设计为1000mm×2000mm,重点加固部位为巷道底板帮角。现场实践表明,锚注加固技术能够有效地解决ZF303孤岛工作面运输巷围岩控制难题。