瓦斯发电立式气液分离装置设计

2023-01-09黄克海

黄克海

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中国煤炭科工集团重庆研究院有限公司,重庆 400039)

用于发电的瓦斯气体中含有一定的水分,这些水分一部分来自井下抽放钻孔裂隙水;一部分来自地面瓦斯抽放泵站的湿式水环真空泵及瓦斯输送管路上的水封阻火泄爆装置。瓦斯气体含水对瓦斯发电机组具有以下危害[1]:

1)降低发电机组发电效率。含有液态水的瓦斯气体进入发电机组气缸时,气缸内瓦斯气体量及燃烧后产生的热量都将减少,另外液态水在气缸内气化也将消耗瓦斯气体燃烧产生的热量,降低缸内温度,从而降低发电机组的发电效率[2]。

2)增加发电机组故障率及维修成本。水分进入发电机组易造成发电机组气缸、活塞、缸盖、增压器等零部件损坏,增加了发电机组维修成本及操作人员的维护、保养工作量[3]。

因此,需要在瓦斯气体进入发电机组之前安设气液分离装置,脱出瓦斯气体中的水分,满足发电机组气源品质要求。

1 气液分离装置结构设计

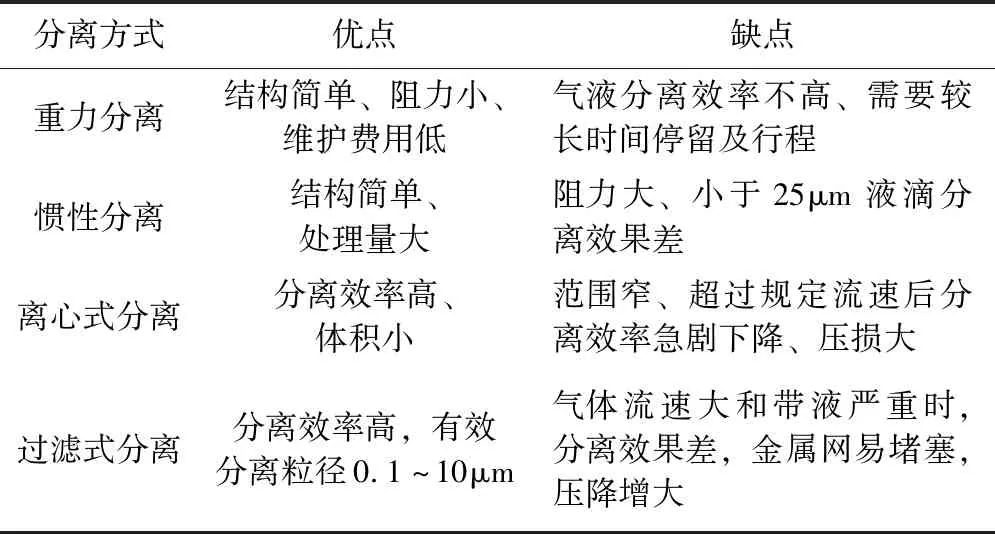

根据分离机理不同气液分离包括:重力分离、惯性分离、离心式分离、过滤式分离及冷冻降温分离等。重力分离、惯性分离、离心式分离、过滤式分离等机械式分离装置用于分离出液态水。冷冻降温分离用于脱出瓦斯气体中的饱和水,工艺复杂、投资及运行成本较高。

瓦斯发电机组气源品质要求瓦斯气体中水分相对湿度小于80%,且无游离水[4]。为了满足机组要求需要采用机械式+冷冻降温相结合的气液分离方式[5],但实际情况是:大多数低浓度瓦斯发电站经过分离效果及经济成本综合考虑一般仅采用机械分离方式。各种机械分离方式的优缺点见表1[6,7]。

表1 各种机械气液分离方式优缺点

瓦斯发电站建设在煤矿瓦斯抽放泵站附近,瓦斯气沿着管路从抽放泵站输送到发电站,管路上安设有阀门、安全保障装置,其沿程阻力较大。发电机组入口处压力常常不足3kPa,直接影响到发电机组的发电效率,因此,气液分离优先考虑采用阻力小的重力分离,但重力分离效率不高,为克服这个缺点,设计了重力与丝网过滤相结合的立式气液分离装置,其结构如图1所示。

图1 气液分离装置结构

含有液态水的瓦斯气体从进气口沿径向切线进入分离装置,依靠重力分离掉粒径较大的水,然后再由装置上部丝网进一步过滤掉粒径小的水,最后分离水的瓦斯气体由出气口流出。

2 气液分离装置工艺设计

2.1 设计依据

气液分离装置工艺设计主要包括:筒体直径设计、丝网设计、筒体高度设计等。本文以山西兰能发电站瓦斯气体工况参数开展气液分离装置工艺设计。气液分离装置工艺设计所依据的工况参数见表2[8]。

表2 气液分离装置工艺设计依据

2.2 筒体直径设计

依据立式筒体气相空间的气体上升速度等于液滴沉降速度的80%推导筒体直径计算公式[9-11]:

式中,Dk为筒体直径,m;qv为管道瓦斯气体流量,Nm2/h;T为工况下气体温度,K;P为工况下气体压力,kPa;Uc为液态水滴沉降速度,m/s。

式(1)中液态水滴沉降速度依据液滴在静止的流体中下落时满足牛顿第二运动定律推导求得,即:当液滴下落速度达到极限时,重力等于浮力加上阻力[12,13]。水滴沉降速度计算公式为:

式中,g为重力加速度,取9.81m/s2;d1为液态水滴直径,m;ρL为工况下液态水滴密度,kg/m3;ρv为工况下瓦斯气体密度,kg/m3;C为液态水滴在气体中的阻力系数。

液态水滴在气体中的阻力系数C根据C(Re)2由SH3009-2013标准中图8.1.16-1查出,C(Re)2按照式(3)计算。

式中,μ为瓦斯气体粘度,mPa·s。

重力分离负责将瓦斯气中直径大于或等于600μm的水滴分离出来。将液态水滴直径600μm及表2中数据代入以上各式,计算后取分液装置筒体直径为1.3m。

2.3 丝网设计

气液分离装置过滤水的丝网选用丝网除沫器。丝网除沫器需要确定丝网型式、丝网材质、网层厚度、丝网除沫器型式及公称直径等。瓦斯发电气液分离装置丝网除沫器的丝网型式选择SP标准型,材质选择不锈钢,网块的网层厚度选择常用的150mm规格[14]。根据图1中气液分离装置的结构图,丝网除沫器设计为上装式。丝网除沫器公称直径依据处理瓦斯气体需要的流通直径从标准规格中选取。处理瓦斯气体需要的流通直径由瓦斯气体通过丝网的流速等于操作气速推导得到,其计算公式如式(4)所示。

式中,D1为丝网除沫器处理瓦斯气需要的流通直径D1,m;Q为瓦斯气处理量,m3;ug为操作气速,m/s。

气体流速太大,气体在丝网上部把液滴破碎,并带出丝网,形成“液泛”状态,如果气速太低,由于达不到湍流状态,使许多液滴穿过丝网,而没与丝网接触,降低了丝网的效率[15,16]。式(4)中操作气速ug取(0.5~0.8)uf,其中uf是除沫器的液泛气速,按式(5)计算。

式中,uf为除沫器的液泛气速,m/s;ρL为 液态水滴密度,kg/m3;ρg为 瓦斯气密度,kg/m3;K为丝网常数,SP型除沫器K取0.201。

在表2设计依据下,经计算:除沫器的液泛气速为5.872m/s,操作气速取值范围为(2.936~4.698)m/s,丝网除沫器处理瓦斯气需要的流通直径D1取(0.8~1)m。根据计算的流通直径选择标准的除沫器的公称直径为DN800~DN1100均满足气液分离要求。重力原理计算后取筒体直径为1.3m,则除沫器丝网公称直径取上限值DN1100mm。除沫器公称直径小于筒体直径通过安装方式解决。

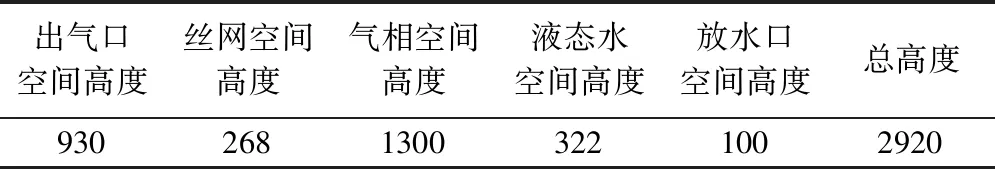

2.4 筒体高度设计

筒体高度由液相空间高度、气相空间高度、除沫器高度、出气口高度、排水口高度等构成。液相空间高度和瓦斯含水量、液态水在筒体内的停留时间有关,计算公式如式(6)所示。

式中,HL为液相空间高度,m;VL为瓦斯气含水量,m3/h;D为装置内径,m;T为液态水停留时间,min。

山西晋城兰能瓦斯发电站实测瓦斯气体液态含水量最低为40g/m3,最高为148g/m3,计算液态空间高度时取100g/m3。每间隔30min人工放水一次,液态水停留时间取30min。经计算,液相空间高度为322mm。

气相空间高度应大于或等于筒体内径,且不小于1m。除沫器高度与网层厚度有关。出气口高度由出气口直径、出气口下端与除沫器的距离、出气口上端与筒体顶部盖板距离构成,一般出气口下端与除沫器的距离不小于300mm[10],出气口上端与筒体顶部距离不小于100mm。排水口高度与排水管直径有关。结合前述兰能瓦斯发电站气液分离装置设计数据,筒体气相空间高度取1.3m;网层厚度加上下支撑板高度则除沫器总高度为268mm;出气口直径为530mm、出气口下端与除沫器的距离取300mm、出气口上端与装置顶部盖板距离取100mm,出气口空间高度共计930mm;排水管直径为50mm,取排水口高度100mm。将筒体各部分高度求和,得到筒体总高度为2920mm。兰能瓦斯发电站气液分离装置筒体各部分高度统计见表3。

表3 筒体各部分高度统计 mm

3 结 论

1)依据不同气液分离机理的优缺点,设计了重力分离与丝网分离相结合的立式结构瓦斯发电气液分离装置。

2)基于气相空间气体上升速度等于液滴沉降速度的80%设计气液分离装置筒体直径。结合山西兰能发电站DN500mm瓦斯输送管路工况参数,经计算筒体直径取1.3m。

3)气液分离装置分离丝网选择网层厚度为150mm、丝网型式为SP型、上装式的丝网除沫器。丝网除沫器公称直径则依据处理瓦斯气体需要的流通直径从标准规格中选取,经计算,选取适用于山西兰能发电站DN500mm瓦斯输送管路气液分离装置的丝网除沫器公称直径为1.1m。

4)设计了气液分离装置筒体高度。经计算,适用山西兰能发电站DN500mm瓦斯输送管路气液分离装置的筒体总高度为2.92m。