线性压缩机吸气阀片动态特性研究与优化设计

2023-01-09陈洪月邹先峰李伟东刘先阳

陈洪月,邹先峰,李伟东,刘先阳

(1.辽宁工程技术大学 机械工程学院,辽宁阜新 123000;2.华能煤炭技术研究有限公司,北京 100071)

0 引言

簧片阀作为一种结构简单、体积较小的轻质阀片,广泛应用于各种制冷压缩机中,其性能的优劣直接决定制冷压缩机的工作效率和可靠性[1-5]。针对簧片阀的试验研究,国内外已取得诸多成果,例如:通过建立氦流体、簧片阀和升程限制器的数值计算模型,得到直流线性压缩机吸气过程中阀片的运动碰撞规律[6]。基于无油线性压缩机实验检测平台,得出影响线性压缩机排气效率的主要因素[7]。基于ADINA软件中流固耦合单元,对吸气阀片的动态特性进行分析,并通过优化吸气阀片的厚度提高了往复式压缩机的制冷效率[8]。当簧片阀在超高频工况下进行吸排气时,通过提高簧片阀的刚度,使得活塞式压缩机容积效率显著提升[9]。通过数值模拟对簧片阀的刚体模型和流固耦合模型进行对比分析,得出流固耦合模型更适用于对簧片阀动态特性的分析,而刚体模型则不能预测簧片阀在开启过程中产生的颤振现象[10-11]。在此基础上,CHOI等[12]通过数值模拟的方法,对簧片阀在不同预紧力下的运动特性进行分析;HWANG等[13]基于阀片和阀座间存在的微小间隙对阀片启闭和压缩机效率的影响进行数值模拟;王蒙等[14-15]对制冷压缩机的泄漏故障进行数值模拟,为进一步提升制冷压缩机的工作效率提供新思路。通过对上述研究现状归纳总结,发现很多学者将模型简化成单质点力学结构或选取某一等分结构作为研究对象,这样只能反映阀片的运动趋势,无法分析阀片的结构尺寸对于阀片动态特性及制冷剂流动特性的影响。制冷压缩机在工作过程中,其内部的制冷剂气体载荷是导致吸气阀片受到交变应力产生疲劳破坏的主要原因。因此,本文基于流固耦合(FSI)模型,通过计算流体动力学(CFD)的方法,分别得出一个周期内制冷压缩机吸气腔内流场的动态特性和吸气阀片的运动规律,并且通过对仿真模拟结果进行对比,选取合适的阀片厚度。在此基础上,通过对求解后吸气阀片所受应力分析,提出一种吸气阀片结构的优化方案,从而减小阀片在冲击载荷作用下所受弯曲应力值,提高阀片的使用寿命和制冷压缩机的工作效率。

1 数值模型

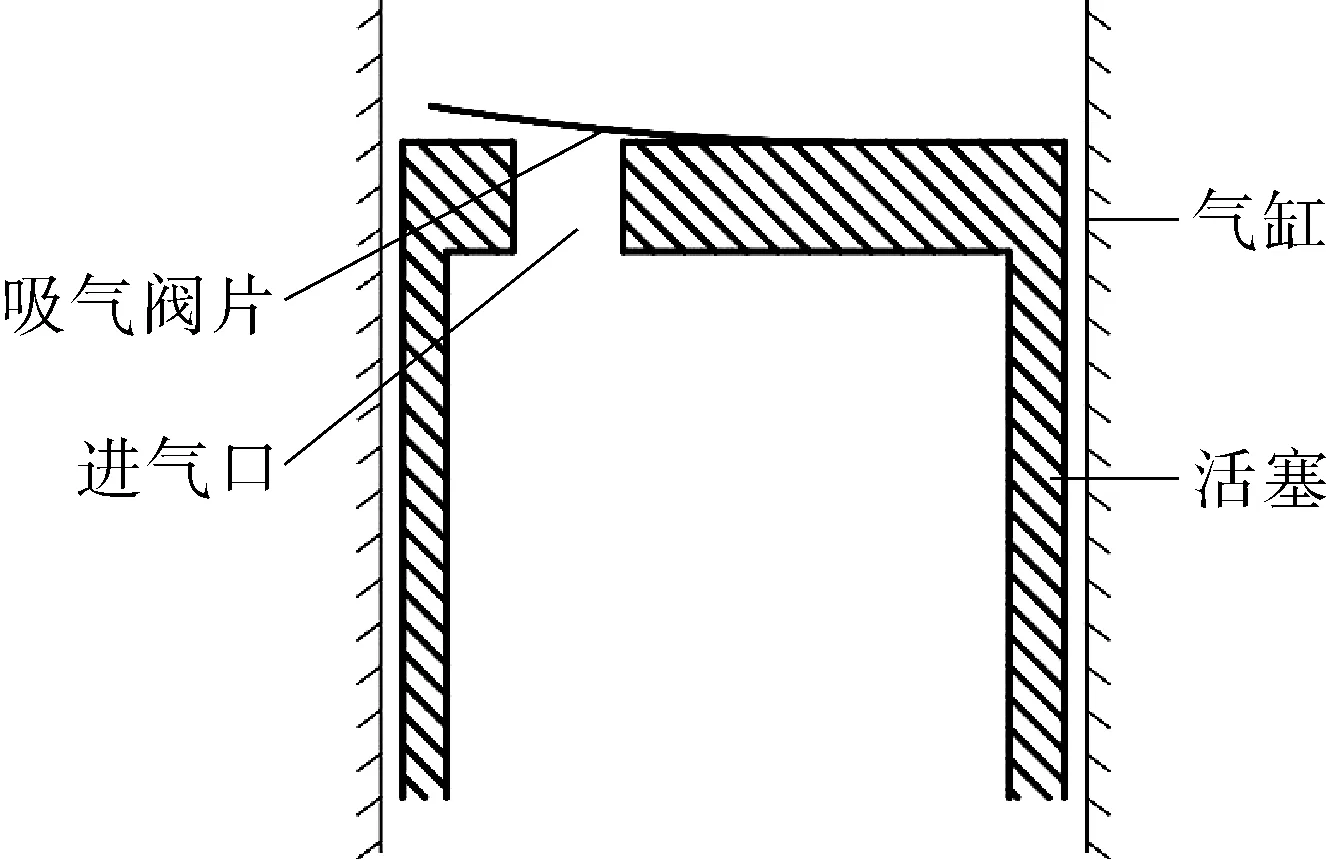

在线性压缩机的吸气阶段,活塞由上止点向下止点做简谐运动,此时活塞上端面与气缸上端面间的工作腔容积不断增加,气缸内高压制冷剂气体迅速膨胀,直至缸内气体压力小于活塞腔内气体压力,吸气阀片开启,制冷剂由活塞腔进入气缸内,随后活塞继续运动到下止点,完成吸气过程,如图1所示。

图1 线性压缩机吸气阀片工作原理Fig.1 Working principle of linear compressor suction valve plate

整个吸气过程中,制冷剂的流动与吸气阀片的运动相互耦合,需要将二者数值模拟中的求解结果进行耦合交换。因此,本文构建了一个瞬态三维流固耦合(Transient 3D FSI)模型,通过ANSYS平台中的Fluid Flow模块和Transient Structural模块,分别对流体域模型和结构域模型进行初始设置,并在System Coupling模块中进行流体域和结构域的双向数据传递。

1.1 流体域模型

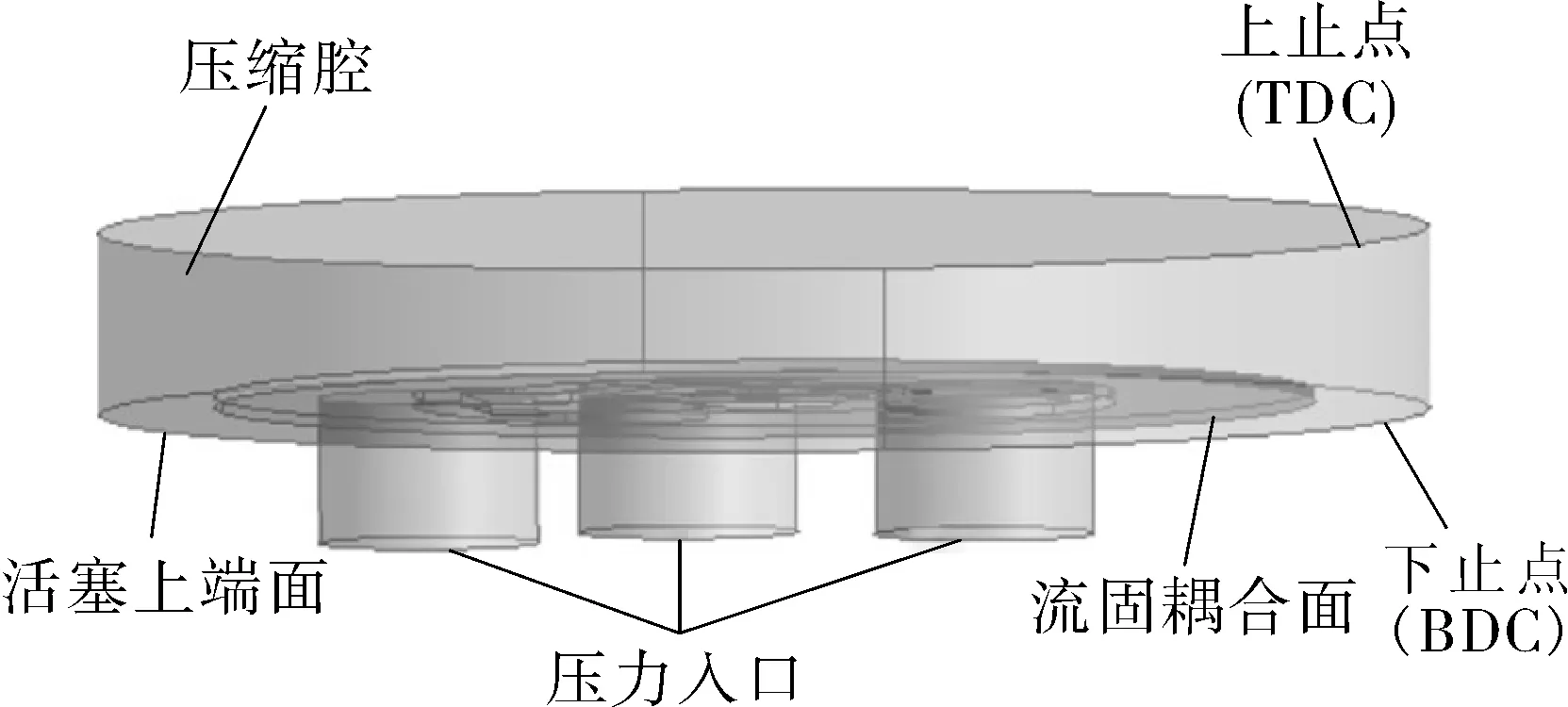

线性压缩机的流体域包括气缸内的容积可变区域以及活塞腔内的气体流道区域,由于流体计算过程复杂不易收敛且本文主要研究线性压缩机吸气阀片的运动特性,为使最终计算达到收敛,对流体域模型进行适当简化,忽略活塞内部的复杂流道空腔。吸气阀片的流体域模型如图2所示。

图2 吸气阀片流体域模型Fig.2 Fluid domain model of suction valve plate

本文采用Fluid Flow中的Mesh模块进行网格划分,综合考虑仿真模拟的精度和计算量,选用四面体网格划分方法、0.5 mm单元尺寸作为网格划分的基本方法和基本尺寸,四面体网格可以在流体域模型倒角处划分得较为细密,有利于仿真模拟的收敛;为了提高网格质量,设置缓慢网格过度和良好的跨度中心角。

在Fluid Flow中,经Mesh模块完成网格划分的流体域模型会自动导入Setup中,进行流体域的边界条件设置。吸气阀片的启闭过程较为复杂,需要较高的求解精度,因此采用双精度。在制冷剂流动的过程中,吸气阀片所受的气体力大小不断发生变化,应考虑时间效应,设置为瞬态计算。湍流模型选择Realizable 模型、标准壁面函数。为使仿真模拟结果更加接近实际,流体域中工作介质选用线性压缩机实际采用的r134a型制冷剂。在求解器的选择上,选择压力基求解器中的Coupled耦合求解器。

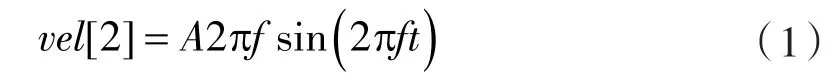

在设置动网格时,不需要使用动态铺层法(Layering)。设置光顺法(Smoothing)时,采用扩散光顺法(Diffusion),其它参数保持默认。设置局部网格重构(Remeshing)时,对流体域内部网格单元(Local Cell)进行局部网格重构,网格重构需要设置的参数按照四面体网格尺寸参数进行设置。活塞上端面被定义为做简谐运动的移动边界,考虑活塞往复运动对线性压缩机吸气过程的影响,采用用户自定义函数(User Defined Function,简称UDF)编译活塞运动速度函数,即:

式中 vel[2]——活塞沿z轴正方向的运动速度;

A ——活塞运动一个周期的位移;

f ——线性压缩机的工作频率;

t ——时间。

利用编写的UDF函数控制活塞上端面由初始位置TDC(上止点)运动至BDC(下止点),通过改变线性压缩机的压力比和工作频率,使活塞的运动速度发生改变,实现不同工况下线性压缩机吸气过程的模拟。

1.2 结构域模型

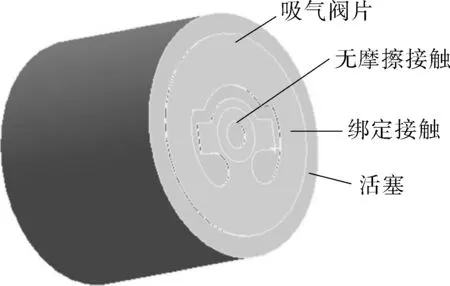

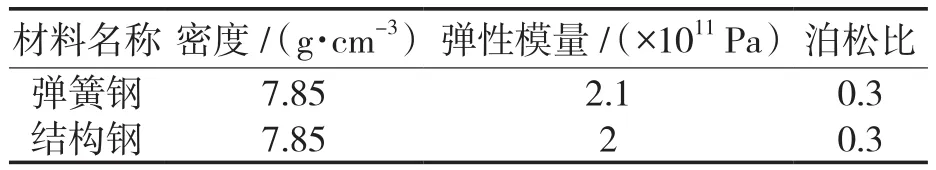

线性压缩机的结构域由吸气阀片和活塞组成,图3示出压缩机吸气阀片的结构域模型与接触条件设定。活塞上端面的一侧分布3个等间距的圆形进气口,阀片分为中心固定部分和边缘密封部分。中心固定部分通过固定螺栓将吸气阀片与活塞上端面固定,在设置接触条件时将其设定为绑定接触;边缘密封部分通过阀片两端的压差进行周期性的启闭,控制制冷剂流体的通断,因此将吸气阀片与活塞上端面接触的部分设定为无摩擦(Frictionless)接触。吸气阀片的材料选用弹簧钢,活塞的材料选用结构钢,2种材料参数见表1。

图3 吸气阀片结构域模型与边界条件设定Fig.3 Structural domain model and boundary condition setting of suction valve plate

表1 材料参数Tab.1 Table of mate rial parameters

最后,对吸气阀片采用四面体网格划分方法并设置0.5 mm单元尺寸,同时将其全部表面设置为流固耦合面,用于数据交换。

1.3 网格无关性验证和模型有效性分析

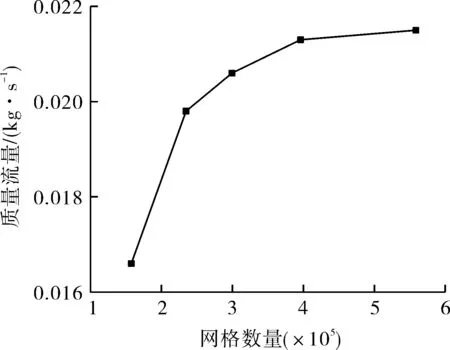

为了消除网格尺寸造成的误差,选取5组网格进行网格无关性验证,结果如图4所示。以单个吸气周期内的质量流量作为网格无关解对网格无关性做出评判,当网格数为396 158时气缸内质量流量与网格数为558 578时的误差小于1%,可认为所划分的网格已达到网格无关。综合考虑计算效率和计算精度,选取网格数量为396 158的划分方案作为数值模拟的网格划分方法。

图4 网格无关性验证Fig.4 Grid independence verification

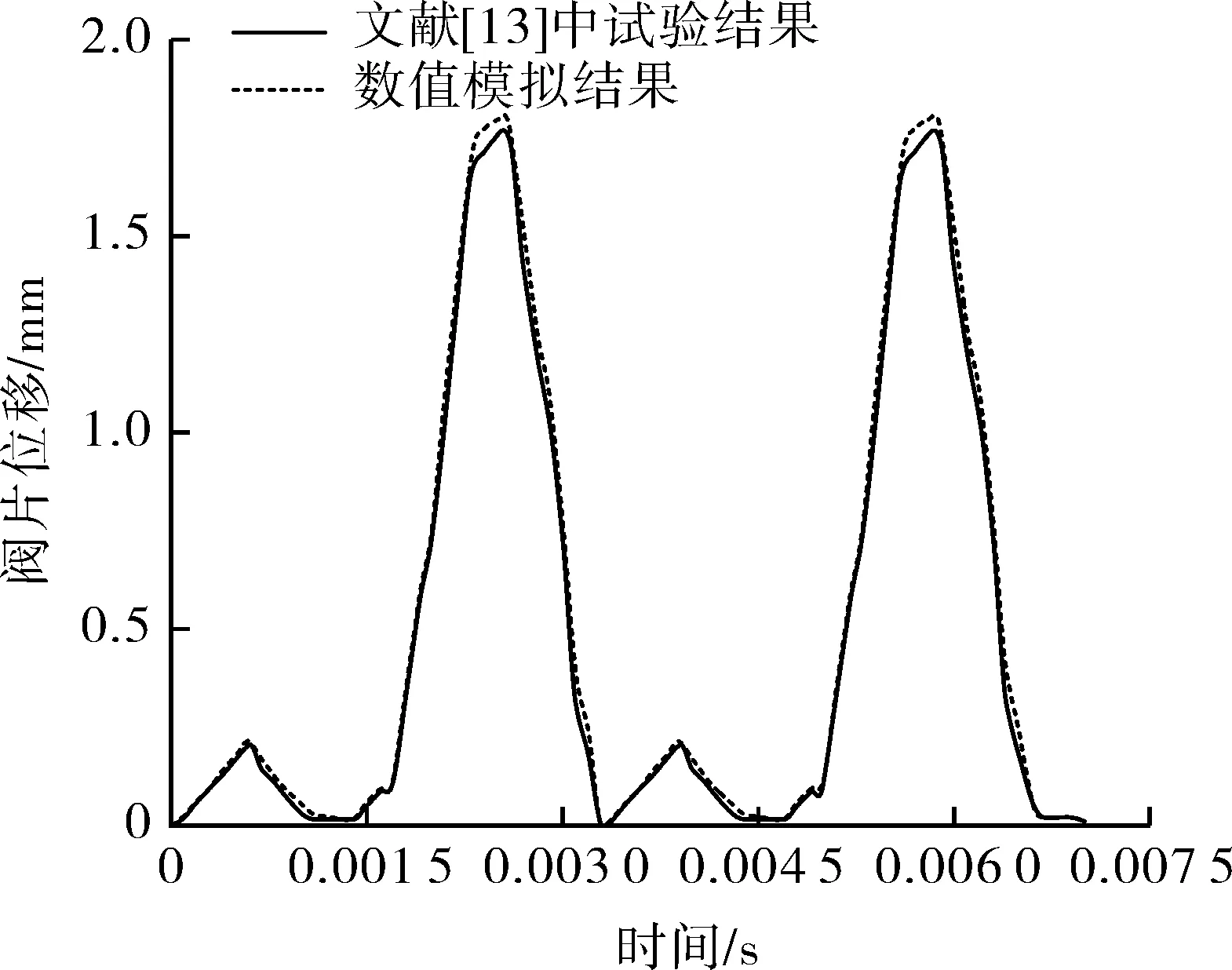

另外,采用文献[13]中所述参数结合本文建立的数值计算模型对阀片的启闭过程进行模拟,在同一工况下阀片的升程如图5所示。从图中可以看出数值模拟曲线与试验结果曲线的吻合度较高,模拟数据与试验数据的最大误差在8%以内,认为所建立的数值计算模型是有效的。

图5 模型有效性验证Fig.5 Validation of model validity

2 结果分析

2.1 不同压力比下吸气阀片运动特性分析

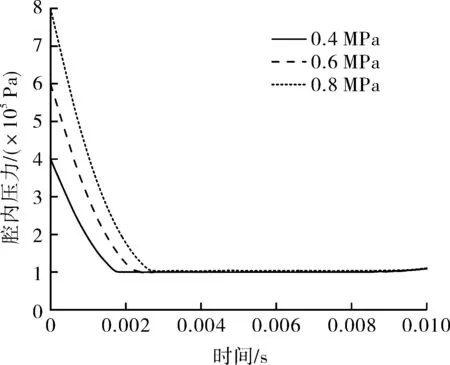

为研究不同压力比下,线性压缩机吸气阀片的运动特性,保持线性压缩机的吸气压力为0.1 MPa、工作频率为60 Hz恒定,气缸内初始压力分别设定为0.4,0.6,0.8 MPa,通过改变气缸内初始压力,完成对不同压力比下吸气阀片运动特性的数值模拟。图6示出吸气阀片在不同压力比下的位移曲线。取活塞上止点作为初始位置,当活塞由上止点向下止点运动的过程中,线性压缩机完成膨胀、吸气2个过程,这一过程中气缸内的压力变化如图7所示。

图6 不同压力比下吸气阀片位移Fig.6 Displacement of suction valve plate at different pressure ratios

图7 不同压力比下气缸内压力变化Fig.7 Pressure variation in cylinder at different pressure ratios

在制冷剂膨胀的过程中,由于气缸内压力大于气缸外压力,此时吸气阀片不会开启,气缸内制冷剂的压力随着气缸容积的增大而减小,膨胀过程结束时,气缸内外压力基本相等。当活塞继续向下止点运动时,吸气阀片受到气缸外制冷剂产生的气体力作用而开启。由图6,7对比可知,气缸内的初始压力越大,膨胀过程所经历的时间就越长。膨胀过程结束后,气缸内制冷剂的压力始终保持在0.1 MPa左右直到完成吸气过程,此时,吸气阀片受自身两端压差作用呈现周期性的启闭规律。不同初值条件下,吸气阀片在开启过程中均存在4次明显的波动,且当压力比为8时,在膨胀过程中吸气阀片也存在较小的颤振现象。

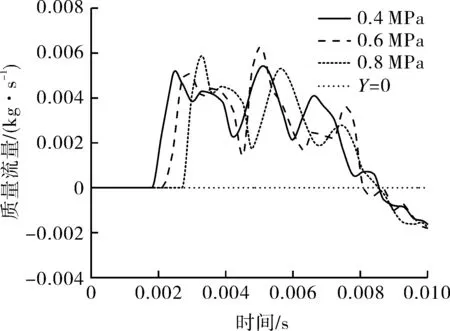

流入气缸内制冷剂质量流量的大小直接反映了线性压缩机的工作效率,图8示出不同压力比下气缸内质量流量的变化曲线。膨胀过程开始时,吸气阀片处于关闭状态。当膨胀过程结束,吸气过程开始时,由于吸气阀片在吸气过程中产生颤振,制冷剂流入气缸内的质量流量曲线也是波动的,与吸气阀片的运动趋势相同。相较于低压力比下的变化趋势,高压力比下气缸内的质量流量的变化更加剧烈。当吸气过程结束、压缩过程开始,通过对线性压缩机气缸内质量流量的监测发现,由于吸气阀片存在延迟关闭的现象,导致少量制冷剂由阀片与活塞间的间隙泄漏,造成压力损失,减小工作效率。

图8 不同压力比下气缸内质量流量变化Fig.8 Variation of mass flow rate in cylinder at different pressure ratios

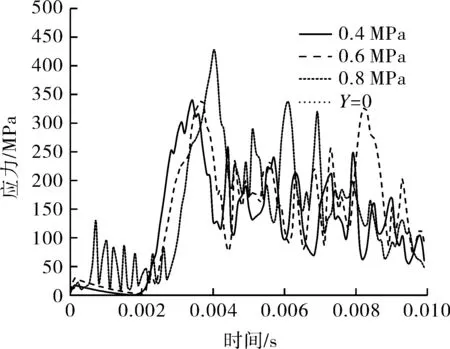

图9示出不同压力比下线性压缩机吸气阀片所受最大应力变化曲线,由于应力集中点的位置是瞬变的,因此找出其位置对于优化阀片形状、提高阀片寿命具有重要意义。

图9 不同压力比下吸气阀片所受最大应力变化Fig.9 Variation of the maximum stress on suction valve plate at different pressure ratios

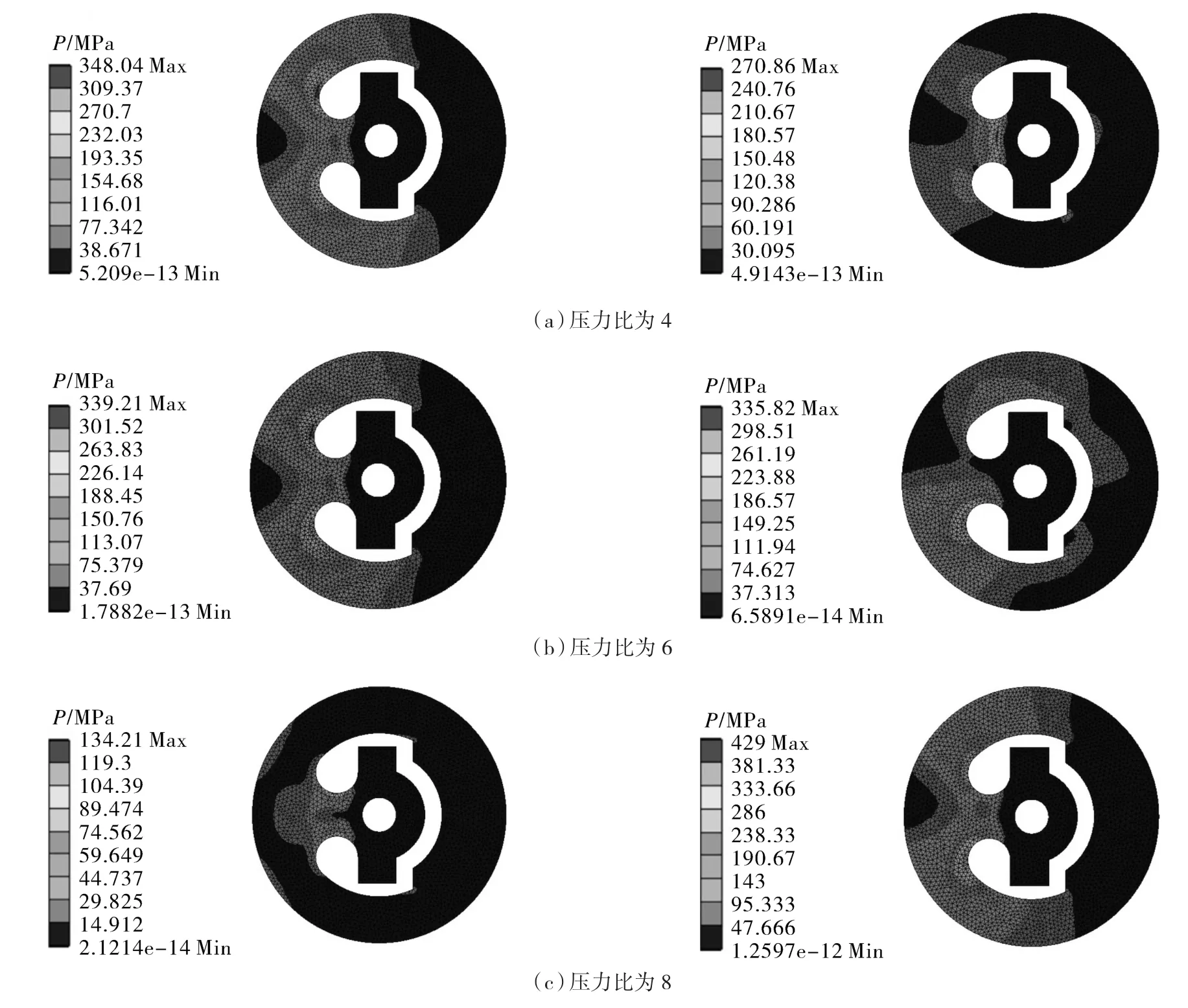

从图9中可以看出,气缸内初始压力为0.4,0.6 MPa时,吸气阀片在开启前受到的应力很小,在开启后受到突变的瞬时应力较大,因此对于在压力比为4,6时工作的吸气阀片,找到其开启后的最大应力集中点,如图10(a)(b)所示。对于气缸内初始压力为0.8 MPa的吸气阀片,由于气缸内压力过大,导致吸气阀片在制冷剂膨胀过程中产生颤振,受到瞬变应力。因此对于在压力比为8时工作的吸气阀片,找到其开启前颤振过程中的最大应力集中点以及开启后的最大应力集中点,如图10(c)所示。虽然在不同压力比、不同时间下,吸气阀片最大应力点出现的位置并不唯一,但是通过图10可以看出,不同工况条件下的最大应力点均出现在吸气阀片根部。

图10 不同压力比下吸气阀片所受应力云图Fig.10 Stress nephogram of suction valve plate under different pressure ratios

因此,对吸气阀片的结构优化应针对其根部所受应力过大进行设计。

2.2 不同频率下吸气阀片运动特性分析

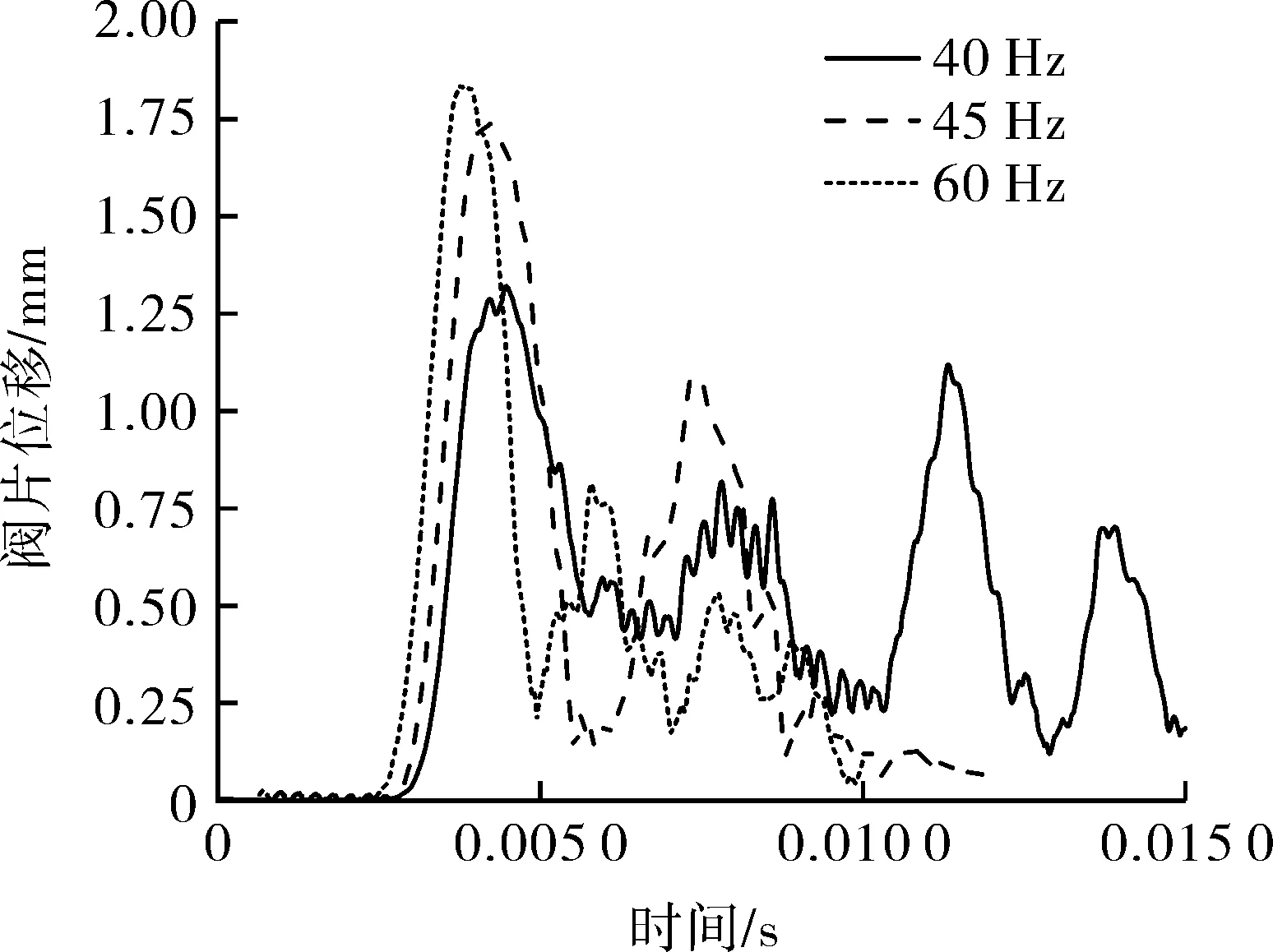

为研究工作频率对吸气阀片运动特性的影响,保持吸气压力为0.1 MPa、气缸内初始压力为0.8 MPa恒定,将线性压缩机的工作频率分别调整为40,50,60 Hz,通过改变线性压缩机的工作频率,探究吸气阀片在不同频率下的运动特性及所受应力变化,吸气阀片在不同工作频率下的位移曲线如图11所示。

图11 不同频率下吸气阀片位移Fig.11 Displacement of suction valve plate at different frequencies

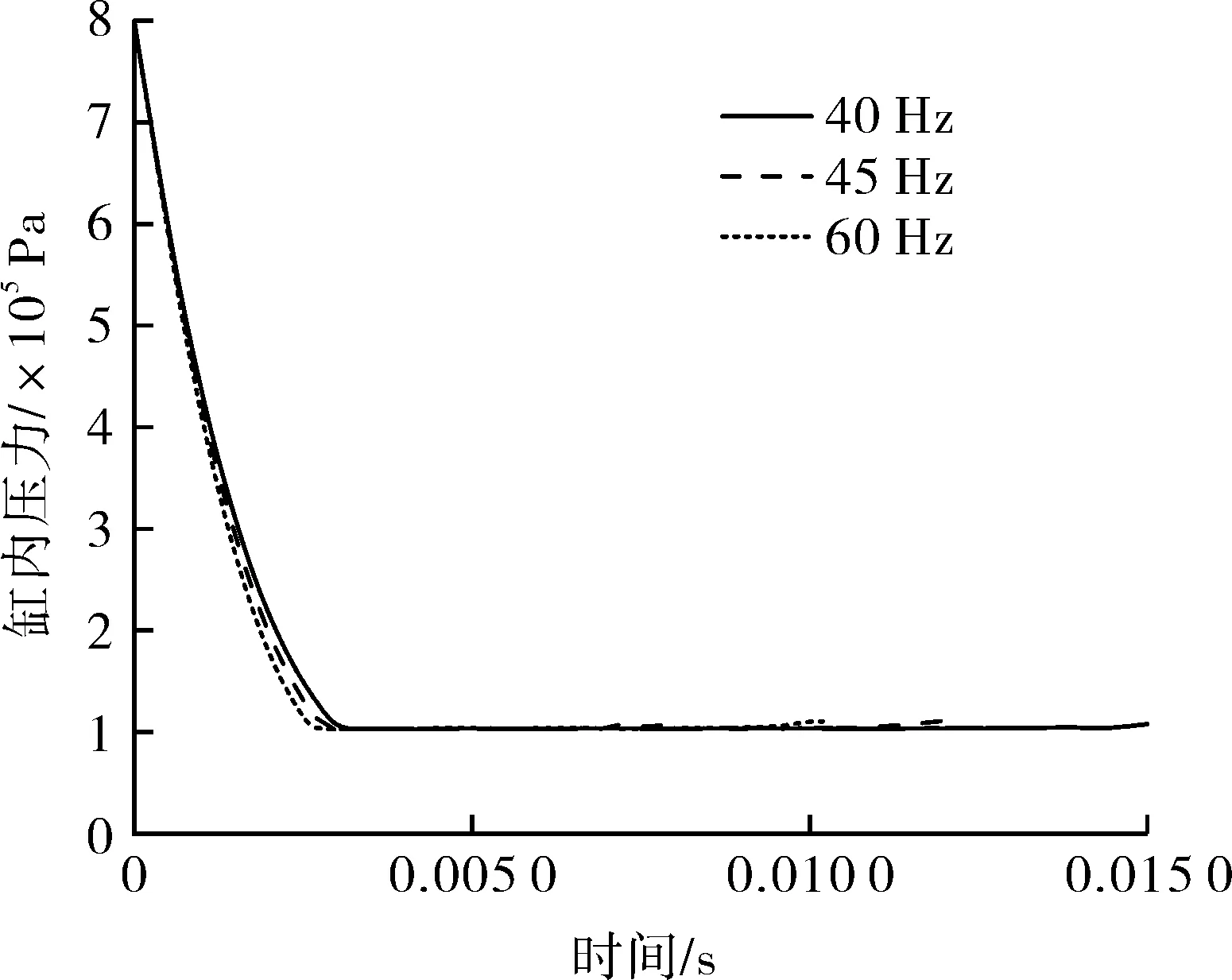

吸气阀片在制冷剂膨胀阶段依然会出现微小颤振,当膨胀阶段结束时,吸气阀片开启,完成吸气过程。随着工作频率升高,制冷剂膨胀速度加快,如图12所示,吸气阀片开启时间逐渐提前,最大开启量增大。同时,整个膨胀、吸气阶段完成的时间逐渐变短,并且从图11中可以看出吸气阀片的时间截面变小,这意味着吸气过程中的压力损失增大,应考虑选取合适刚度的阀片降低吸气过程中的压力损失。

图12 不同频率下气缸内压力变化Fig.12 Pressure variation in cylinder at different frequencies

不同频率下气缸内质量流量变化曲线如图13所示,随着工作频率逐渐升高,气缸内质量流量曲线波动变化加剧,这与吸气阀片在开启过程中产生颤振现象有关。由于吸气阶段结束时吸气阀片并未及时落回活塞上端面,且阀片延迟关闭量随频率的上升而增大,因此在吸气阶段结束、压缩过程开始时,经阀片与活塞间间隙泄漏的制冷剂量与阀片延迟关闭量呈正相关,即随着工作频率增大,冷剂泄漏量增加,压力损失增大。

图13 不同频率下气缸内质量流量变化Fig.13 Variation of mass flow rate in cylinder at different frequencies

不同频率下线性压缩机吸气阀片所受最大应力变化曲线如图14所示,高压比下吸气阀片在整个工作过程中均受到较大应力,且随着频率升高,应力最大值增高、波动范围增大。

图14 不同频率下吸气阀片所受最大应力变化Fig.14 Variation of the maximum stress on suction valve plate at different frequencies

对于3组不同频率条件下工作的吸气阀片,找到其不同工作条件下的最大应力集中点,与不同压力比工况下吸气阀片最大应力集中点出现的位置相同,均出现在阀片根部。综合不同工况、不同参数下吸气阀片由于气压损失过大降低效率,以及在工作过程中受到较大应力等情况,接下来优化方向应先考虑选取合适的阀片厚度并对应力集中位置进行优化,从而达到减小气压损失、增加阀片寿命、提高线性压缩机工作效率等目标。

2.3 不同厚度下吸气阀片运动特性分析

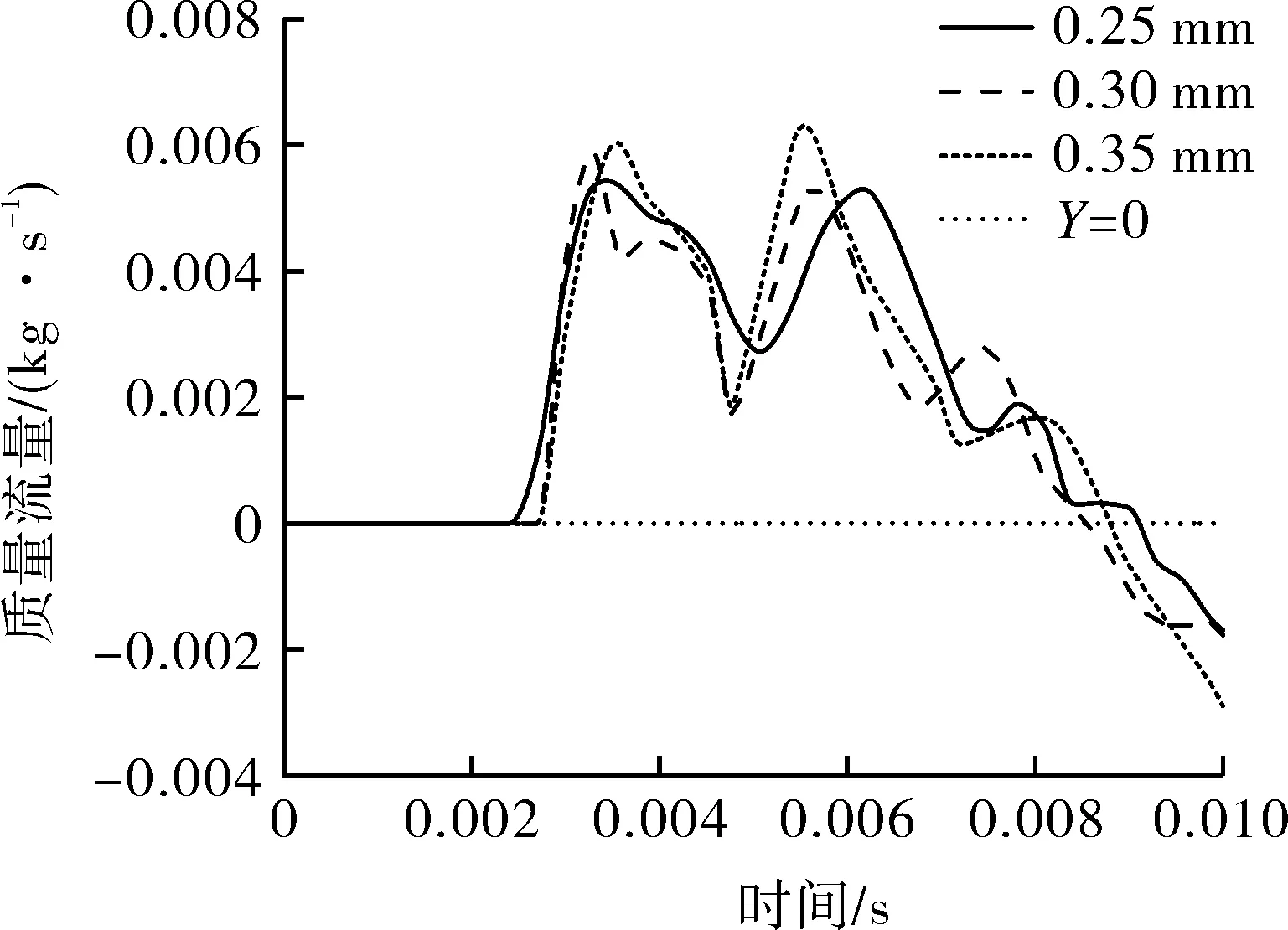

保持吸气压力为0.1 MPa,压力比为8,工作频率为60 Hz,通过改变吸气阀片厚度来改变阀片刚度,探究不同厚度对吸气阀片运动特性的影响。从图15,16中可以看出,吸气阀片的最大升程与膨胀过程中气缸内制冷剂的压降大小有关。膨胀过程中压降越大,膨胀过程结束后气缸内制冷剂气体压力越低,吸气阀片开启的最大位移就越大。而阀片厚度决定了阀片的开启时间,随着厚度增加,吸气阀片的开启时间略微滞后。吸气阀片开启后,阀片两端在波动的压差作用下出现多次启闭,启闭幅度的大小随着阀片厚度的增加而增大。吸气阀片厚度为0.25 mm时,在吸气过程中阀片出现了多次微小颤振,整个吸气阀片在不断的颤振中完成吸气过程;而吸气阀片厚度为0.35 mm时,在整个吸气过程中出现了3次较大的颤振,几乎没有微小颤振,但随着阀片厚度增加,线性压缩机在工作过程中需要克服阀片启闭产生的阻力也随之增大,且延迟关闭的现象也更加严重。

图15 不同厚度下吸气阀片位移Fig.15 Displacement of suction valve plate at different thicknesses

图16 不同厚度下气缸内压力变化Fig.16 Pressure variation in cylinder at different thicknesses

增大阀片厚度对气缸内质量流量变化的影响并不明显,如图17所示,减小阀片厚度可以略微改善制冷剂泄漏情况。图18示出不同厚度下吸气阀片所受最大应力变化曲线,由于其应力集中点常出现在阀片根部,所以不同厚度下吸气阀片的开启量越大,其根部所受的弯曲应力就越大。综合考虑气缸内制冷剂泄漏量大小和吸气过程中的压力损失,采用0.3 mm厚度的吸气阀片可以提升线性压缩机在吸气过程中的工作效率。

图17 不同厚度下气缸内质量流量变化Fig.17 Variation of mass flow rate in cylinder at different thicknesses

图18 不同厚度下吸气阀片所受最大应力变化Fig.18 Variation of the maximum stress on suction valve plate at different thicknesses

2.4 吸气阀片线型优化

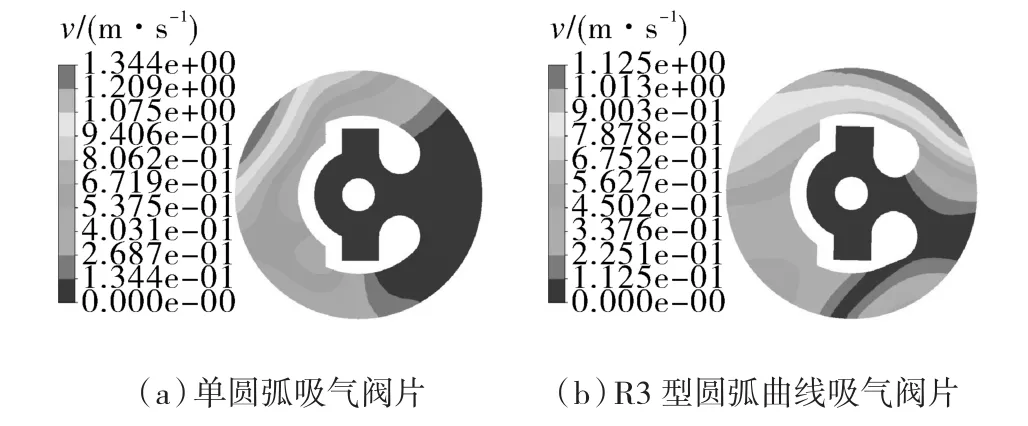

对于厚度为0.3 mm的吸气阀片在工作过程中受到较大弯曲应力现象,通过对最大应力集中点附近的阀片线型进行设计优化,消除应力集中现象;并且保证在单位时间内质量流量不变的前提下,增大阀片开启时的通流面积以减小阀片的最大开启量,从而减小阀片在开启过程中所受的最大应力及产生的压力损失,优化后的吸气阀片结构如图19所示。其中,为保证吸气阀气密性,保持阀片整体形状不变,在容易受到较大应力的阀片根部,构建R3型圆弧曲线,并通过半径为2.76 mm的圆弧以及3.92 mm的切线分别与其两侧相连。利用“弧线-直线-弧线”结构,相比较于单圆弧型结构,可以有效阻止应力沿圆弧传递,从而减小阀片所受的最大应力;同时,将阀片根部的圆弧曲线适当向外扩张,既可以减小根部固定约束处所受的应力,又可以增大阀片的开启面积。

图19 优化后的吸气阀片Fig.19 Optimized suction valve plate

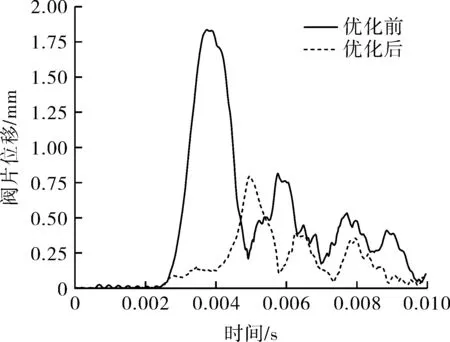

图20,21分别示出优化后R3型圆弧曲线吸气阀片与单圆弧吸气阀片开启量、质量流量大小的比较。优化后吸气阀片的开启量显著减小,但吸气过程中质量流量大小并未发生明显变化,并且在吸气阶段结束后,制冷剂的泄漏量由1.72 mg减少至0.599 mg。这是因为相较于单圆弧吸气阀片,R3型圆弧曲线吸气阀片在开启过程中有效通流面积更大,制冷剂可以更加均匀地进入吸气腔内,从而减小吸气过程中的压力损失,如图22所示。

图20 优化前、后吸气阀片位移对比Fig.20 Comparison of displacement on suction valve plate before and after optimization

图21 优化前、后气缸内质量流量变化对比Fig.21 Comparison of mass flow rate changes in cylinder before and after optimization

图22 制冷剂流经阀片表面时速度分布云图Fig.22 The velocity distribution nephogram of refrigerant flowing through the valve plate surface

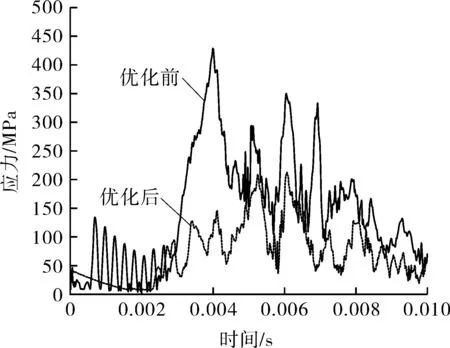

由于阀片最大开启量减小,阀片发生颤振时的振幅减小,拍击活塞端面时速度减小、所受应力减小,如图23所示。最大应力相比优化前减小了215.46 MPa,且整个吸气过程中阀片所受应力较为均匀,极大改善了原有吸气阀片存在应力突变的现象。

图23 优化前、后吸气阀片所受最大应力变化对比Fig.23 Comparison of the maximum stress changes on suction valve plate before and after optimization

根据文献[16-17]可知,修正后的弹簧钢S-N曲线表达式为:

式中 N ——循环次数;

S ——应力幅,MPa。

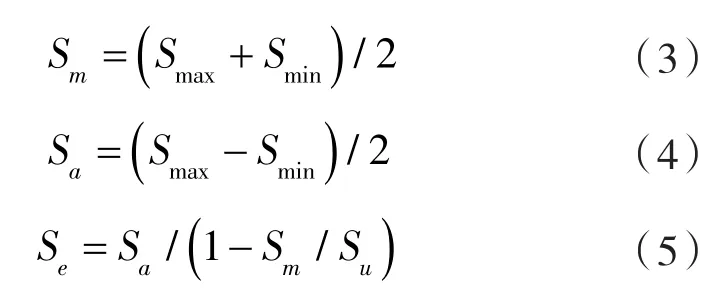

在交变载荷作用下,一个载荷循环周期的应力平均值Sm、应力幅Sa和等效交变应力幅Se表达式如下:

式中 Su——强度极限,MPa,Su=1 900 MPa。

根据上式计算可以得出,优化后吸气阀片的最小疲劳寿命由5.75×1011次循环增加到1.86×1016次,几乎达到了无限次循环。

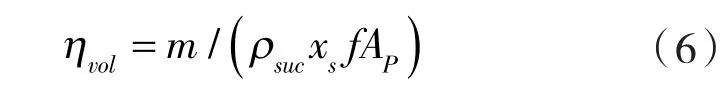

另外,由于制冷剂的泄漏量减少,线性压缩机在工作过程中的质量流量增加。线性压缩机容积效率的计算公式如下:

式中 m ——系统的质量流量;

ρsuc——线性压缩机入口气体密度;

Ap——活塞面积;

f ——线性压缩机驱动频率;

xs——活塞行程。

通过式(6)可知,线性压缩机的容积效率与质量流量的大小呈正相关,即随着工作过程中质量流量的增加,线性压缩机的容积效率增大。

3 结论

(1)基于双向流固耦合模型,建立线性压缩机吸气阀片数值模型,并通过计算流体动力学的方法,得出一个工作周期内线性压缩机吸气腔内流场的动态特性和吸气阀片的运动规律。

(2)通过对不同工况下的数值模拟结果进行对比,发现吸气阀片在高压比、高频率的工作条件下均会出现多次启闭的现象。在这一过程中阀片产生颤振并受到较大的应力,从而造成压力损失。

(3)对3组不同厚度的吸气阀片在高压比、高频率工况下的运动特性进行分析,综合考虑气缸内制冷剂泄漏量大小和吸气过程中的压力损失,最后选用0.3 mm厚度的吸气阀片可以提升线性压缩机在吸气过程中的工作效率。

(4)仿真结果发现,阀片所受应力集中的部位主要出现在阀片根部在开启过程中所产生的较大弯曲变形处。通过构建“弧线-直线-弧线”结构阻止应力沿圆弧传递,使得阀片所受最大应力减小了215.46 MPa,最小疲劳寿命由5.75×1011次循环增加到1.86×1016次,同时制冷剂的泄漏量由1.72 mg降低至0.599 mg,提升阀片使用寿命的同时改善了制冷剂泄漏现象。