弹性基体磨具的磨抛轨迹与表面加工质量研究

2023-01-09郭磊明子航靳淇超王家庆李哲熙张新荣

郭磊,明子航,靳淇超,王家庆,李哲熙,张新荣

弹性基体磨具的磨抛轨迹与表面加工质量研究

郭磊1,2,明子航1,靳淇超1,王家庆1,李哲熙3,张新荣1

(1.长安大学 道路施工技术与装备教育部重点实验室,西安 710064;2.重庆大学 机械传动国家重点实验室,重庆 400044;3.仁荷大学 机械工学系,仁川 22212)

解决以光学玻璃为代表的硬脆材料加工效率与表面质量难以同时得到保证的共性问题。以弹性基体工具磨削抛光技术为基础,分析弹性接触区域内有效工作磨粒的运动行为。基于Preston方程材料去除模型,研究磨抛过程中磨抛接触区域的接触面积、速度分布、多颗磨粒的运动轨迹。基于运动学模型,探究磨抛过程中磨具的运动学参数、磨粒浓度及排布特征等因素对磨粒磨抛轨迹的影响,采用磨具与工件接触区域磨粒运动轨迹相对面积占比和变异系数表征磨粒运动轨迹分布的均匀性,并建立基于轨迹均匀性的加工表面质量评价方法,优化工艺参数。以石英玻璃为加工对象,以硅橡胶中混入金刚石磨粒为基体,通过正交实验研究不同参数对工件表面质量的影响。仿真结果表明,选取自转速度为300 r/min、进给速度为1 mm/s、磨抛进动角为15°,磨粒浓度及排布采用1 mm磨粒理论间距,此时获得的最大磨粒运动轨迹相对面积占比为96.46%,最小变异系数为0.375。通过实验,得到了选取磨抛工艺参数中的最佳参数组合,自转速度为1 200 r/min,进给速度为1 mm/s,磨抛进动角为15°~20°,磨粒浓度及排布采用磨粒间距1 mm,该组合可将工件的表面粗糙度由1.078 μm降至0.057 μm,材料去除率为3.8×108μm3/min。磨粒运动轨迹的密集程度与自转速度、磨粒浓度及排布呈正相关,与进给速度呈负相关,在考虑加工成本的前提下,采用高自转速度、高磨粒浓度、低进给速度及15°~20°的进动角可以获得密集且均匀的磨粒运动轨迹,提高了工件的表面质量和材料去除效率。

弹性磨削抛光;磨粒轨迹;表面质量;轨迹均匀性;表面形貌;材料去除率

以光学玻璃等为代表的硬脆材料具有优异的力学性能、物理特性、化学特性,被大规模应用于光学成像、激光核聚变、太阳能电池、空间观测、传感器等高端光电装备领域[1]。然而,超高的硬度、强度,以及物理、化学性质的稳定性使得此类材料在实际加工和制造中面临极大的挑战。在硬脆材料的精密和超精密加工过程中,在保证材料去除效率的同时兼顾面型精度、表面质量及亚表面损伤的“控形与控性制造”是该领域长期以来亟须解决的共性关键问题之一。

超精密磨削抛光技术是硬脆材料获得高精度、高质量表面的主要工艺方法,该方法被广泛应用于光学、电子、半导体等高端制造领域[2],也是我国实现“制造强国”国家战略进程中的关键“卡脖子”技术。超精密磨削抛光技术一般指通过微磨粒作用,并借助适当的物理、化学方法,使工件表面粗糙度达到纳米级甚至亚纳米级的表面精加工技术[3]。目前,能够实现超精密磨削抛光的主要技术手段和工艺方法包括:以化学机械抛光[4-5](Chemical Mechanical Polishing,CMP)为代表的化学反应辅助磨削抛光技术;以磁流变液抛光[6]、电流变液抛光[7]、非牛顿流体抛光[8]、磨料水射流抛光[9]为代表的能场辅助流体抛光技术;以应力盘抛光[10]、气囊抛光[11-12]、弹性体抛光为代表的弹性接触磨削抛光[13]等。相较于基于刚性工具的确定性接触式抛光和流体赋能磨料的抛光技术,弹性基体工具磨抛技术具有抛光效率高,抛光表面和亚表面损伤小,工件表面形状适应性强,磨削抛光过程的可控性较好等显著特点,能够满足低损伤、高完整性工件表面的加工要求,因此基于弹性接触的超精密磨削抛光技术近年来被国内外学者广泛关注。

在硬脆材料弹性接触超精密磨削抛光过程中,固着于弹性磨抛工具基体内部或由磨削浆料带入的磨料颗粒与被加工表面直接接触,并在外力作用下以滑擦、耕犁、切削、滚压等方式对加工表面材料进行去除,或使其发生塑性变形[14-16],因此磨粒的运动轨迹对磨削抛光过程的材料去除效率和工件的表面质量有着至关重要的影响。姬孟托等[17]针对磨粒运动轨迹周期性问题,在运动学分析的基础上进行了轨迹仿真,结果表明,无理数转速比的轨迹分布比有理数转速比的轨迹分布更加密集,轨迹分布的均匀性更好。Pan等[18]通过磨粒运动仿真研究了基于团簇磁流变效应的平面抛光过程,并深入探讨了抛光盘与工件的转速比,抛光盘偏心距,磨粒到抛光盘中心的距离,摆动范围与摆动速度的比值等因素对抛光质量的影响规律。邱燕飞[19]针对端面磨削加工,从单颗磨粒运动轨迹入手,求解了不同磨粒三维空间排布及不同加工工艺参数条件下的磨粒运动轨迹,得出在磨具与工件接触表面随着磨粒数目及磨具外圈磨粒密度的增加,磨粒运动轨迹的均匀性越好的结论。王波[20]通过研究平面磨削中不同磨粒排布方式下的磨粒运动轨迹,利用叶序理论使磨粒均匀分布,从而使磨具具备良好的散热能力。Zhang等[21]针对SiC单晶衬底双面机械抛光的运动轨迹,通过设计行星差动轮系对抛光轨迹进行了分析,计算了变异系数,并优化了抛光轨迹参数,得到了磨料分布半径,齿圈与太阳轮的速度比,以及抛光盘与太阳轮的速度比等的取值范围。袁伟杰等[22]通过聚氨酯弹性砂轮研究了进给速度、砂轮线速度等对加工表面粗糙度和材料去除率的影响,通过优化工艺参数得出,当转速为2 000 r/min、进给速度为20 mm/min时,可获得的最低表面粗糙度为44.87 nm,最大去除率为0.329 g/min。吴晓君等[23]基于运动学模型,依据均匀性评价对弹性抛光轮在不同转速比下的抛光轨迹进行了分析,得出转速比对磨粒抛光轨迹均匀性有着重要影响,在下压量为0.5 mm、抛光接触圆直径为5 mm、公转3周时,转速比为10.645 751的Coefficient of Variation值比转速比为10时的降低了32%;当转速比为无理数时,磨粒抛光轨迹和材料去除函数分布更为均匀。

目前,针对磨粒运动轨迹的研究多集中于基于平面磨盘等工具刚性接触的确定性加工过程中,对基于弹性基体工具磨削抛光过程中磨粒运动轨迹影响下的加工表面质量的研究较少。文中以弹性基体工具磨削抛光技术为基础,通过分析弹性接触区域内有效工作磨粒的运动行为,深入研究磨削抛光过程中磨具的运动学参数、磨粒浓度及排布特征等因素对磨粒磨削轨迹的影响,以磨具与工件接触区域磨粒运动轨迹相对面积占比和变异系数(Coefficient of Variation,CV)表征磨粒运动轨迹分布的均匀性,并建立基于轨迹均匀性的加工表面质量评价方法,优化工艺参数,为高效率、高质量超精密磨削抛光技术的发展提供理论依据和技术支撑。

1 弹性接触

1.1 弹性磨具的去除模型

弹性磨具材料去除模型以Preston方程为基础。该方程由Preston F W于1927年[24]提出,目前仍是磨削抛光加工领域的经验公式,其表达式如式(1)所示。

根据Preston方程可知,在已知接触区域的应力分布和相对速度分布的情况下,可以计算磨抛区域的材料去除率,如式(2)所示。

式中:(,)为接触区域的应力分布函数;(,)为相对速度分布函数。

假设加工过程中应力分布函数(,)和速度分布函数(,)恒定不变,结合Preston方程,根据弹性磨具与工件的接触条件、工艺参数等可以建立其接触与相对运动模型。

1.2 弹性基体接触模型

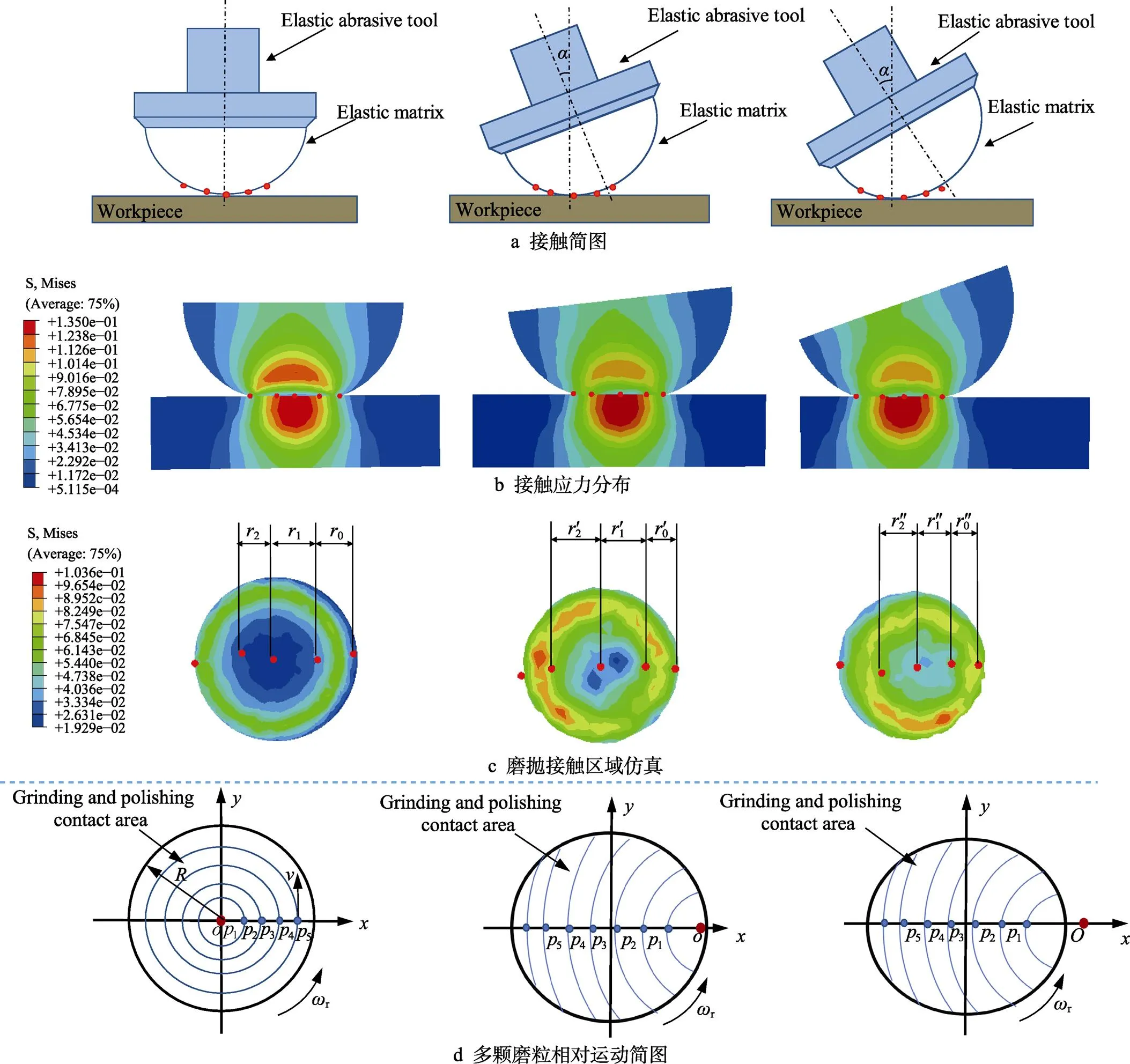

在弹性磨具磨削抛光过程中,工件受力变形,达到压缩量时,弹性磨具与工件表面之间形成了磨抛接触区,如图1a所示。在该区域接触压力和磨抛速度的共同作用下,形成了宏观尺度的材料去除。为了描述磨抛接触区的微观尺度材料去除行为,列出了磨具基体、磨粒和工件之间的受力分布与作用关系,如图1b所示。以单颗磨粒为对象进一步揭示了材料表面的变形与去除行为,如图1c所示。

在施加法向力n的作用下,磨粒以塑性去除方式在工件表面滑动,因此在工件表面形成了具有圆弧轮廓截面的凹槽。法向力n的计算见式(3)。

式中:为施加在弹性基体上的实际接触压力;为磨抛接触区的最大投影面积。磨抛接触区的面积将影响加工工件表面的材料去除率和表面粗糙度。

图1 弹性磨具与工件接触模型

Fig.1 Contact model between elastic abrasive tool and workpiece: a) grinding and polishing contact area; b) micro contact model; c)material removal by single abrasive grain

根据柔性变形机理可将磨抛接触区近似为圆形,由此可得式(4)—(5)。

式中:为弹性磨具弹性基体的半径;为压缩量;为参数,由弹性基体半径与压缩量共同决定。

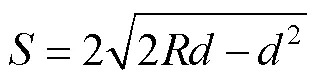

故磨抛接触区面积的计算见式(6)。

由式(3)—(6)计算分析可知,在弹性磨削抛光的过程中,压缩量会影响磨抛接触区的面积,通过合理改善磨抛接触区的面积能够较好地控制工件的表面粗糙度和材料去除率。

1.3 磨抛接触区速度模型

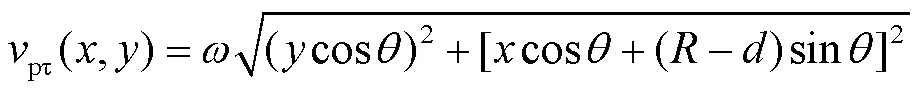

在弹性磨具磨削抛光时,磨抛接触区的速度分析简图如图2所示。其中,为角速度(r/min);为磨抛进动角;为磨抛接触区的中心;磨抛接触区的直径为2;b为弹性基体的中心;为压缩量(mm);为弹性基体的半径(mm)。弹性磨具以角速度绕轴公转,同时以进给速度向轴正方向运动,磨抛接触区中的任意一点(,)的速度p可由切向速度和法向速度分量pτ、pn合成。合成速度可由式(7)表示。

在磨削抛光加工过程中,只有切向速度会影响材料去除的效果。速度p可以分解为法向速度pn和切向速度pτ,切向速度的计算见式(8)。

图2 磨抛接触区速度分析简图

1.4 多颗磨粒相对运动模型

在弹性磨具磨削抛光工件的过程中,磨粒的运动轨迹对工件加工后的表面质量有着重要的影响。磨粒的轨迹分布将影响工件加工表面的平整度、表面粗糙度和加工效率等。若磨粒的轨迹分布不均,则将影响工件的磨削抛光质量。

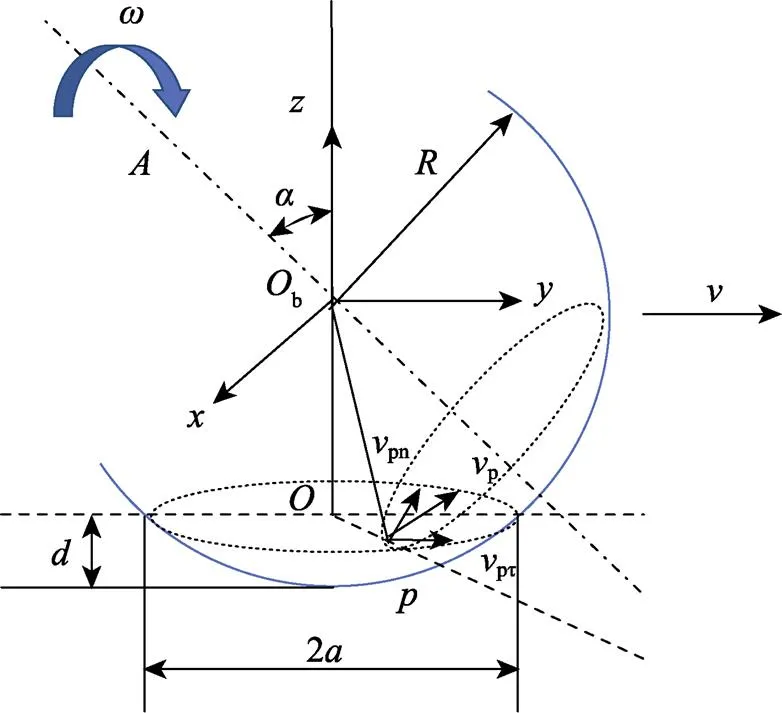

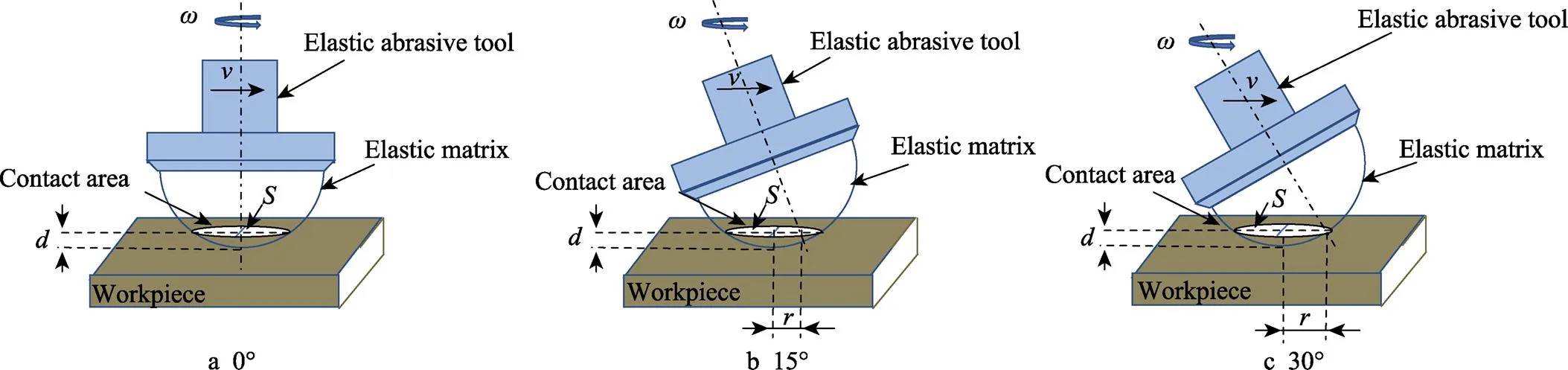

弹性磨具与工件表面之间的相对运动是产生磨粒磨抛轨迹的主要因素,通过相对运动实现磨粒对工件表面的材料去除。弹性磨具的运动形式由自转运动和进给运动组成,其磨抛进动角、自转速度、进给速度与磨抛轨迹有着密切的联系。不同磨抛进动角下弹性磨具与工件接触模型如图3所示。其中,为角速度;为进给速度;为弹性磨具的压缩量;为磨抛接触区的面积;为磨抛中心点相较于旋转轴线的距离。

磨抛接触区中任意一点磨粒的运动由弹性磨具自转运动和进给运动组合而成。在弹性磨具磨削抛光过程中,主要研究在不同自转速度、进给速度下,弹性磨具上多颗磨粒相对于工件表面的运动轨迹,该轨迹的分布规律直接影响工件表面粗糙度和微观形貌等质量评价指标。

弹性磨具与工件接触的简化模型如图4a所示。通过在弹性基体上施加2 mm的压缩量,可以得到弹性基体与工件的接触应力分布,如图4b所示。选取接触区域内等距的磨粒点为研究对象,在弹性接触状态下,不同进动角下的磨粒发生了轻微的移动。如图4c所示,在进动角由0°增加到30°的过程中,在相同磨粒浓度且磨粒均匀排布的条件下,磨抛进动角对磨粒间距有着较大影响,可以看出,当磨抛进动角从0°增加至30°时,接触区内的磨粒间距1>1′>1″,0>0′>0″,磨抛接触区的面积减小。由此可见,磨抛进动角越大,工具挤压变形导致的磨抛接触区内磨粒间距越小,磨抛接触区面积也越小。弹性磨具基体近似为半球形,因此磨粒相对工件表面的运动轨迹具有对称性。现选取接触区内等距的5个磨粒点为研究对象(如图5d所示),5颗磨粒点的坐标为p(r,),=1, 2, 3, 4, 5,磨粒的初始相位角为,磨粒p到中心的距离为r,任意磨粒点的速度分布可由式(7)表达。

图3 不同磨抛进动角下弹性磨具与工件接触的运动模型

图4 不同进动角下弹性基体与工件接触模拟仿真

经计算,在磨抛接触区中,任意一点磨粒相对于工件的运动轨迹方程见式(9)。

式中,弹性磨具的方向为逆时针方向时,取“+”;弹性磨具的方向为顺时针方向时,取“−”。

由于磨抛接触区域任意一点的磨粒运动轨迹方程由弹性磨具自转运动和进给运动组合而成,改变磨抛进动角只改变了磨粒的初始位置,在磨削抛光过程中并不会对磨粒运动轨迹方程产生影响,因此可以基于磨粒运动轨迹方程对多颗磨粒磨抛轨迹进行仿真,建立磨粒磨削抛光轨迹去除效率及轨迹均匀性的加工表面质量评价方法。

2 磨抛轨迹分析

2.1 磨粒磨削抛光轨迹去除效率

在磨削抛光的过程中,磨粒的运动轨迹会影响磨抛后工件的材料去除率和表面质量,通过分析磨抛过程中的轨迹对磨削抛光技术具有重要意义。在弹性磨具与工件接触的磨抛区域中,绘制出不同参数下多颗磨粒的运动轨迹,通过比较不同运动轨迹相对于工件加工区域的面积占比来表征工件表面的材料去除率。

如图5所示,运用仿真软件进行轨迹仿真,并绘制磨抛轨迹图,通过Matlab计算得到磨抛轨迹相对于工件加工区域的面积占比。面积占比越大,表明磨粒运动与工件间的接触时间更长、接触频率更高,由磨粒运动主导的材料变形和去除行为更为充分完整,可认为工件表面的材料加工效率更高。

图5 磨抛轨迹

2.2 磨粒磨削抛光轨迹均匀性

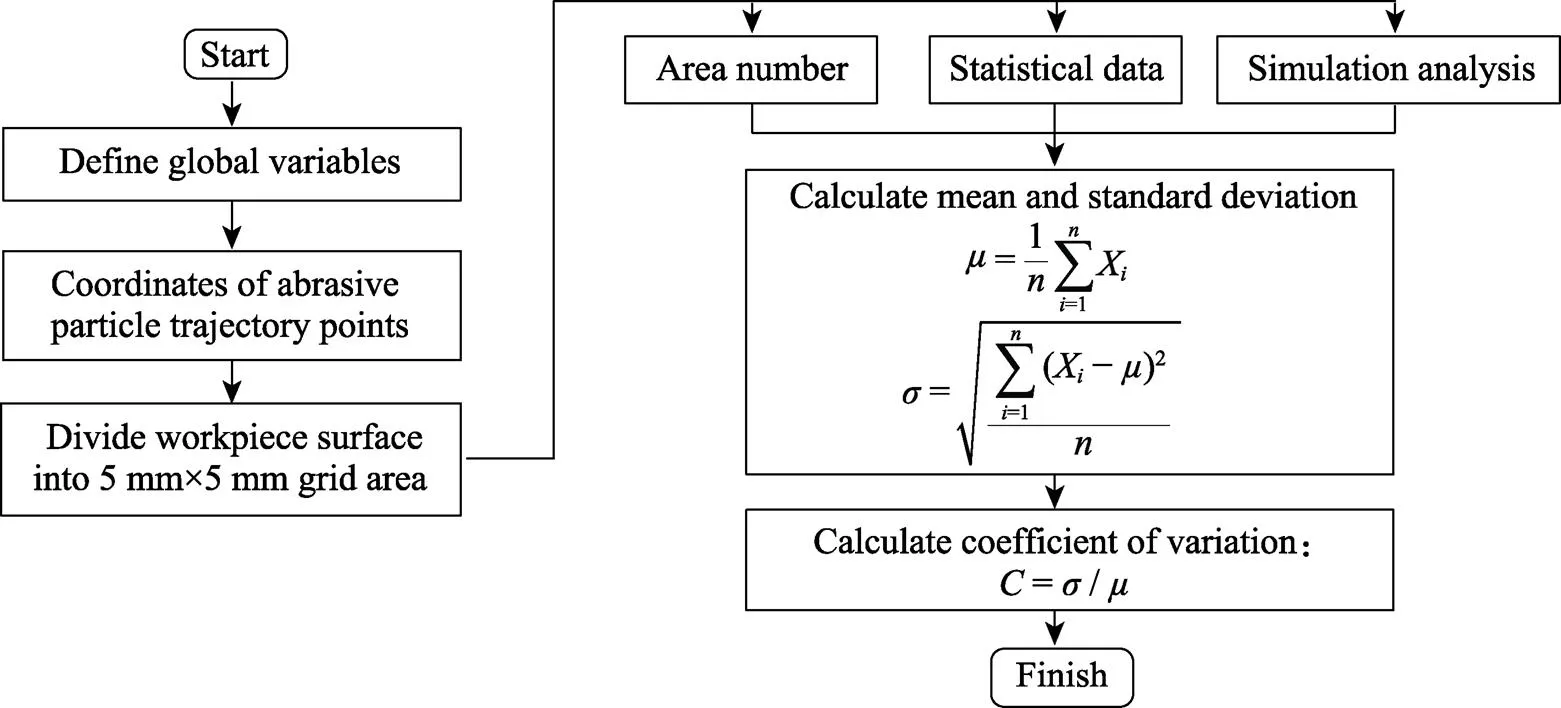

为了更好地研究磨粒磨抛轨迹的均匀性,基于磨抛轨迹的模拟及磨粒运动轨迹方程,通过对工件表面的加工区域进行划分,并计算每个区域内的磨抛轨迹点数,用以判断磨抛过程中磨粒轨迹经历的次数,通过比较各区域内磨抛轨迹点数分布的均匀程度来表征磨粒运动轨迹的均匀性。磨抛轨迹均匀性统计分析流程如图6所示。

图6 磨粒轨迹均匀性评价流程

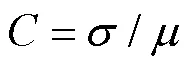

如图7所示,采用水平、竖直线将工件表面加工区域均匀分割为若干个正方形区域。通过统计各区域内磨抛轨迹的点数,计算磨粒轨迹点数的平均数和标准方差。最后通过磨抛过程的变异系数来表征磨抛轨迹分布的均匀程度,其计算见式(10)—(12)。值越小,磨粒磨抛轨迹的均匀性越好。反之,值越大,磨粒磨抛轨迹的均匀性越差[25]。

图7 工件表面磨抛区域网格化示意图

3 多磨粒磨抛轨迹仿真

在多颗磨粒的运动轨迹仿真中,弹性磨具基体的半径=15 mm,压缩量=3 mm,选取磨抛接触区中的5个磨粒点。磨粒的初始相位角=0°。为了便于分析,将磨抛进动角、弹性磨具的自转速度、进给速度设为变量。时间为弹性磨具磨抛工件单次所需时间。

3.1 自转速度和进给速度对磨粒轨迹的影响

通过对磨粒运动轨迹进行分析(如图8所示),可以总结出以下规律。

1)在进给速度相同时,弹性磨具的自转速度越大,磨抛轨迹相对于工件加工区域的面积占比越大,值越小,材料去除率越高,轨迹均匀性越好。如图9—10所示,当自转速度增大时,磨粒运动轨迹相对面积占比有明显增大的趋势,值明显下降;当自转速度增加至300 r/min时,不同进动角下磨粒轨迹相对于加工区域的面积占比超过90%,且最高可达96.46%,值减小至0.375。由此可见,选择较大的自转速度可以提高工件的表面质量,并且轨迹均匀性较好。

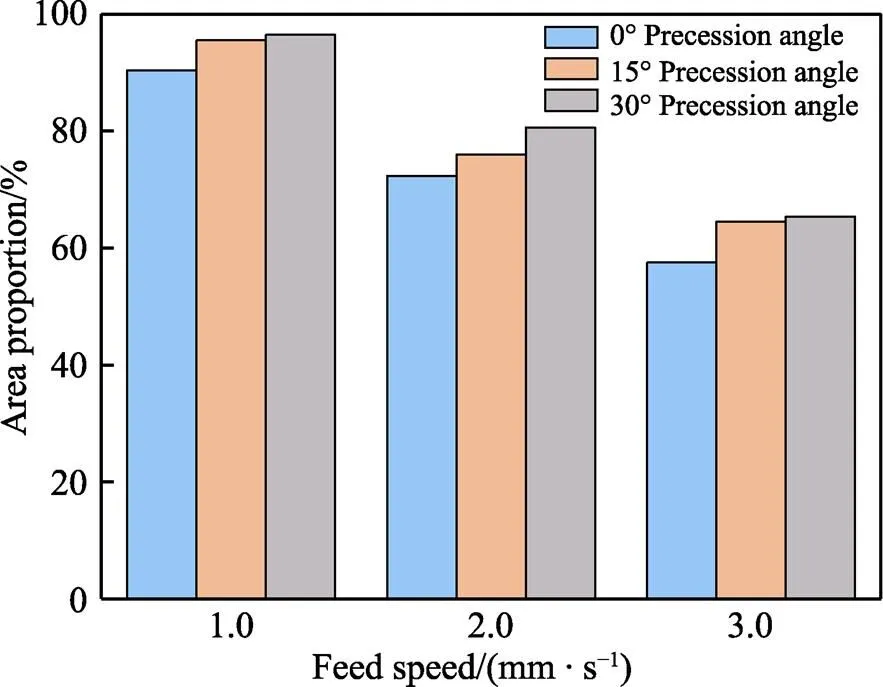

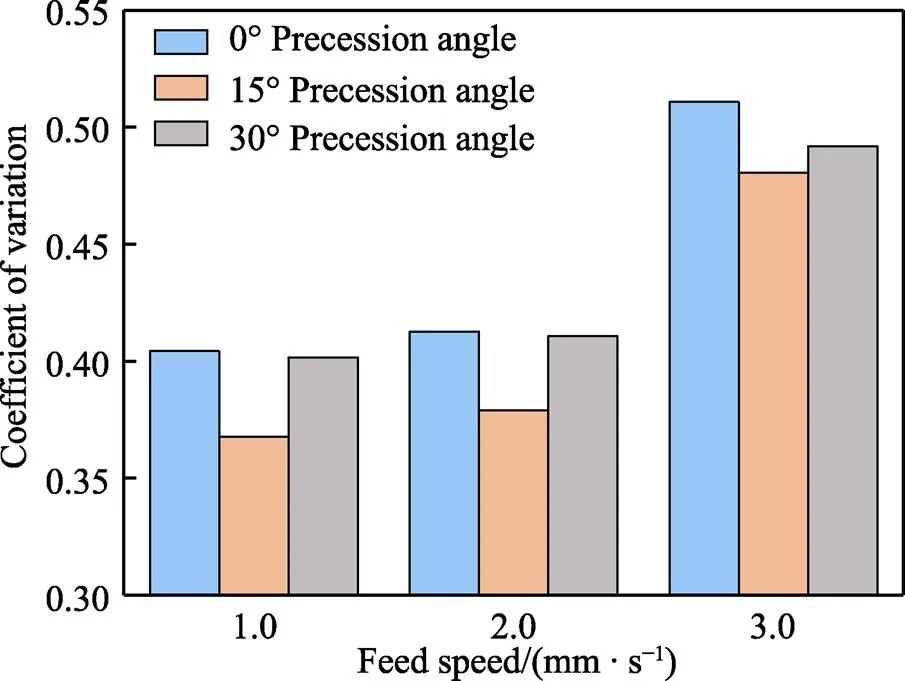

2)在自转速度相同时,弹性磨具的进给速度越小,磨粒的运动轨迹越密集,磨抛轨迹相对于工件加工区域的面积占比越大,值越小,材料去除率越高,轨迹均匀性越好。如图11—12所示,因为不同磨抛进动角下的磨粒运动轨迹规律一致,因此这里仅以磨抛进动角为30°,自转速度为300 r/min时进行讨论。当进给速度为1 mm/s时,磨粒轨迹的相对面积占比超过90%;的最小值为0.402;当进给速度从1 mm/s增至2 mm/s时,磨粒运动轨迹的相对面积占比有明显的下降趋势,变化不大;当进给速度增至3 mm/s时,磨粒运动轨迹的相对面积占比已低至60%,增大至0.492。由此可见,选择较低的进给速度有利于提高轨迹的均匀性,且材料的表面质量较好。

图8 不同进动角下多颗磨粒运动轨迹

图9 不同转速下磨粒运动轨迹面积占比

图10 不同转速下磨粒运动轨迹的变异系数

图11 不同进给速度下磨粒运动轨迹面积占比

图12 不同进给速度下磨粒运动轨迹的变异系数

3.2 弹性磨具磨抛进动角对磨粒轨迹的影响

1)随着磨抛进动角的增加,磨粒的运动轨迹越密集,轨迹相对于工件的面积占比也越大。如图13所示,当进动角增加至30°时,磨粒轨迹的相对面积占比得到明显增加,且在合理的进给速度和自转速度下,磨粒轨迹的相对面积占比超过90%。由此可见,在使用弹性模具对工件进行磨削抛光的过程中,选择30°左右的进动角可以得到密集的磨粒运动轨迹,有利于提高工件的加工效率。

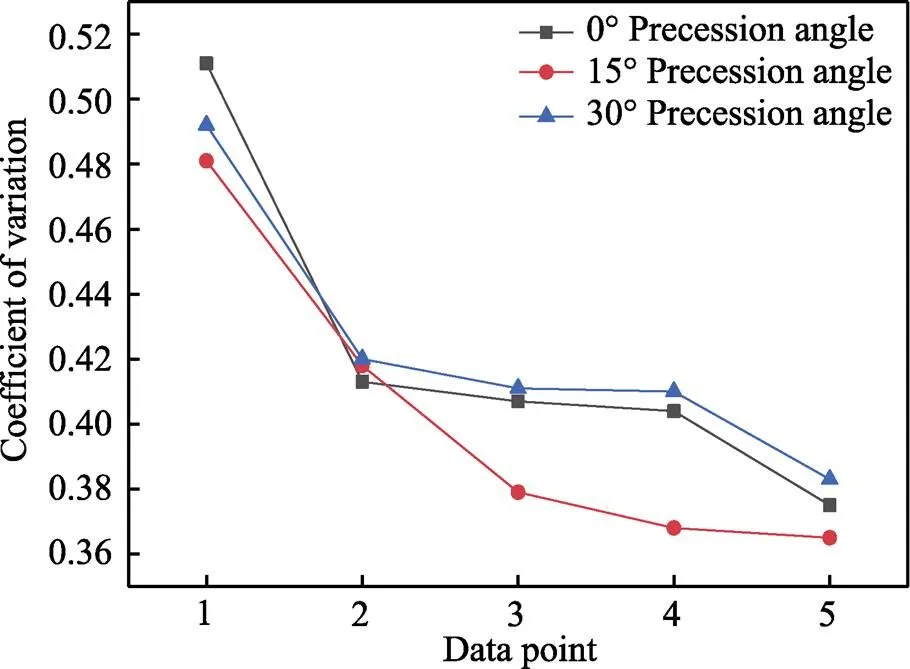

2)如图14所示,以数据点5为例(=1 mm/s,=300 r/min),当进动角从0°增加到15°时,变异系数明显减小,由0.375降至0.365;当进动角由15°增加至30°时,变异系数反而有所增加,由0.365增加至0.383,其余数据点的规律类似。当磨抛进动角为15°时,变异系数达到最小值,此时磨粒运动轨迹的均匀性较好,因此应选择15°左右的进动角,以保证更好的表面质量。即在同时考虑磨抛加工效率和表面质量等评价标准时,选择进动角在15°~30°内均存在合理性,因此在角度选取过程中应综合考虑加工效率和加工质量的指标优先级。

在实际生产中,硬脆难加工材料往往成本较高。为了减小材料的损耗浪费,多以在保证工件表面质量前提下尽可能减小材料去除量为主要目标。就进动角而言,虽然选取进动角15°时变异系数最小,磨粒运动轨迹的均匀性较好,但是此时磨粒轨迹的相对面积占比较低,材料去除效率较低,因此需要增大磨抛进动角。由于磨抛进动角过大会显著增大工件表面的粗糙度,并且增加加工成本,因此文中结合仿真计算,在进动角15°~30°取值范围内以5度为最小单位进行划分,并最终选取20°作为实验验证角度,以兼顾轨迹均匀性和材料去除效率。

3.3 不同磨料浓度对磨粒轨迹的影响

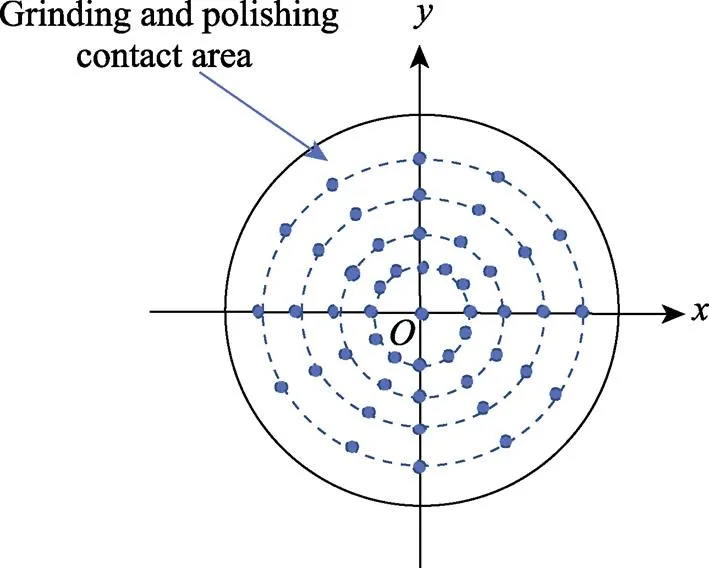

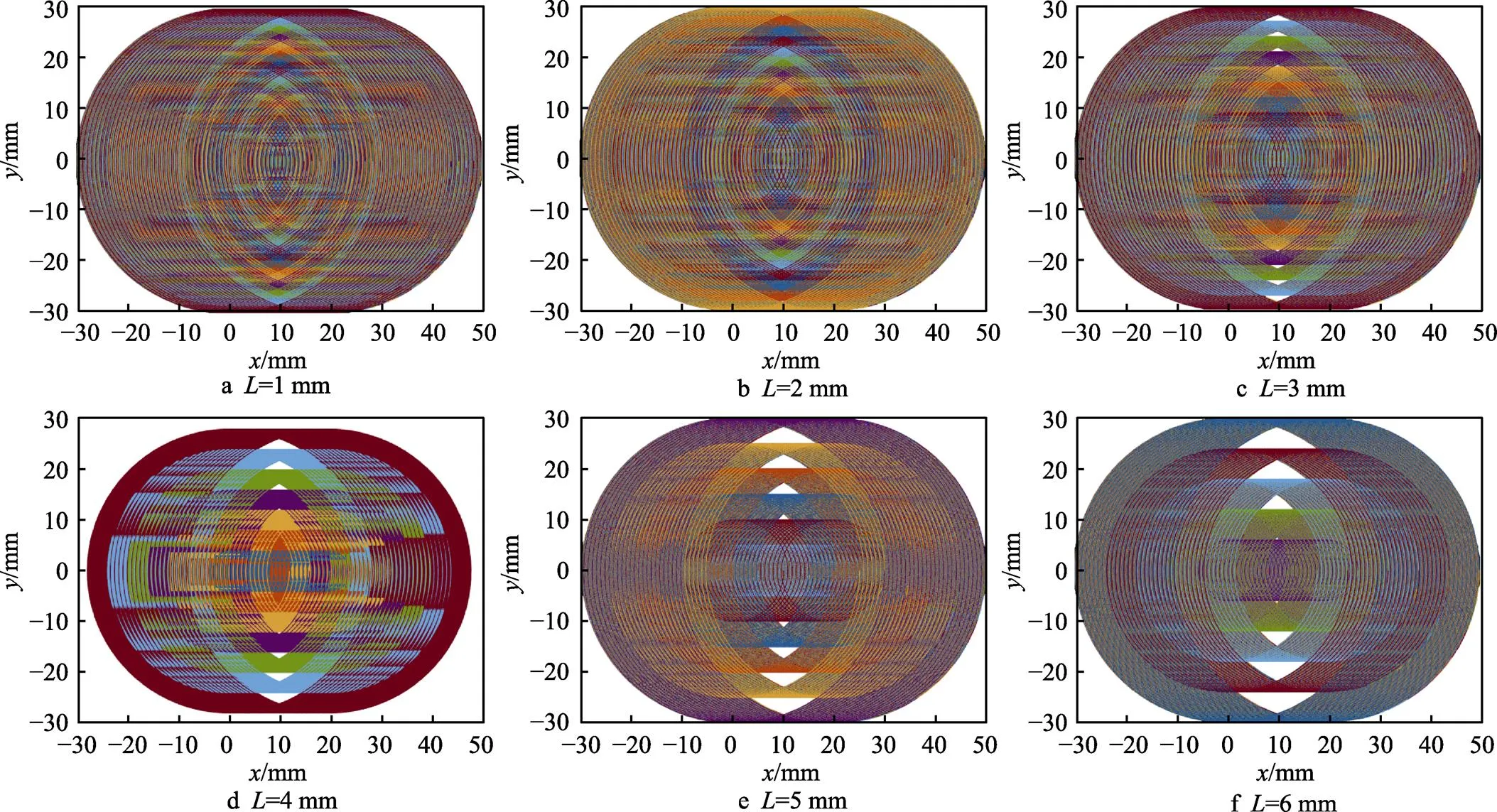

为了便于研究磨料浓度对磨粒运动轨迹的影响,考虑磨抛接触区内磨粒的分布,采用同心圆的排布方式,选取磨粒间距为1、2、3、4、5、6 mm,使磨粒均布于磨抛接触区,并进行仿真,如图15所示。仿真条件:磨抛进动角为20°,弹性磨具自转速度为300 r/min,进给速度为1 mm/s,加工时间为5 s。

图13 不同磨抛进动角下磨粒运动轨迹面积占比

图14 不同磨抛进动角下磨粒运动轨迹的变异系数

图15 磨粒分布

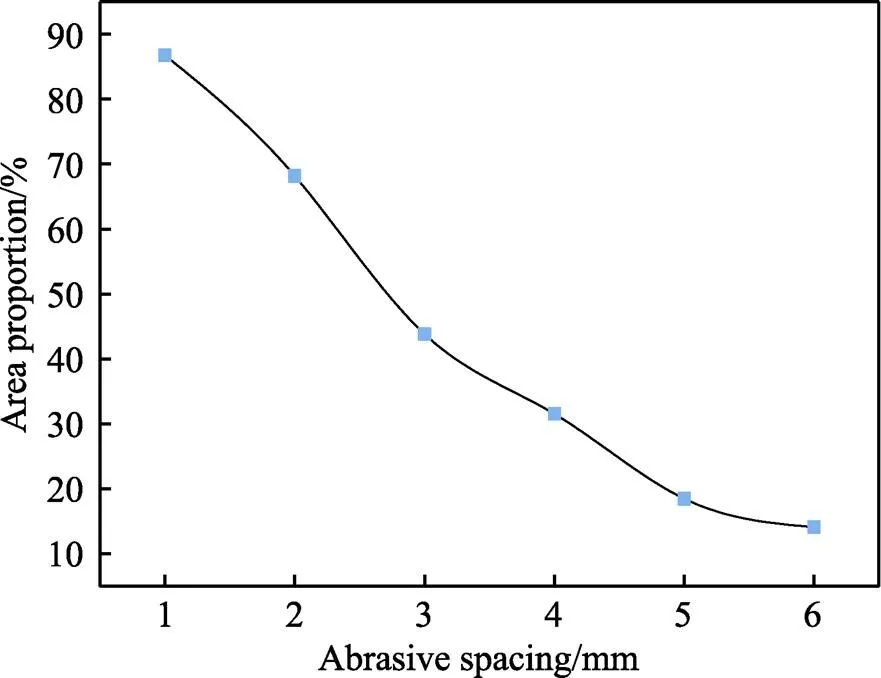

选取不同间距得到的磨粒运动轨迹如图16所示。从图16可以看出,靠近弹性磨具中心的运动轨迹较稀疏,并且随着磨粒间距的增大,磨粒运动轨迹越稀疏,轨迹均匀性越差。

在不同间距磨粒的运动轨迹中选取同一区域轨迹放大,并计算其磨粒运动轨迹相对于抛光接触区域的面积占比,如图17所示。从图17可以看出,随着磨粒间距的增大,磨粒轨迹的相对面积占比逐渐减小。由此可知,磨粒的间距越小,工件表面的去除效率越高,工件的表面粗糙度越低。

图16 不同间距的磨粒运动轨迹

图17 不同磨粒间距运动轨迹面积占比

4 实验与讨论

4.1 实验条件

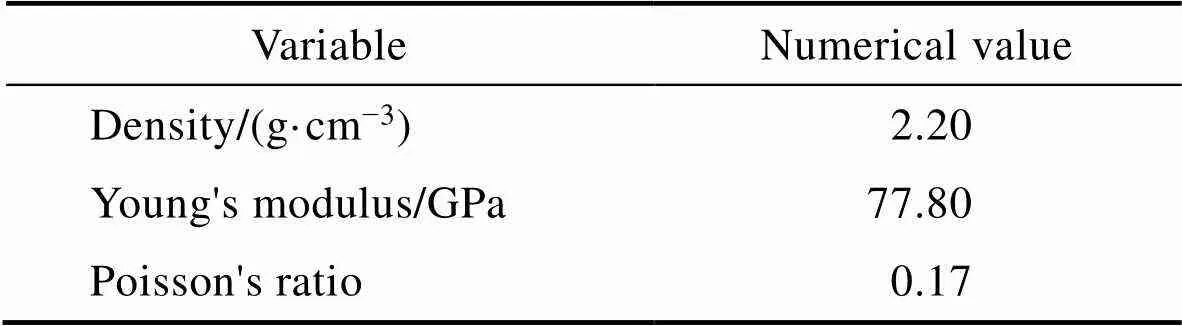

采用石英玻璃为试样,试样的尺寸为30 mm× 30 mm×2 mm,表面粗糙度≈1 μm。实验的磨抛工具选用直径为30 mm、粒度为200#的半球形磨具,其结合剂基体材料为Smooth–On Ecoflex 0050硅橡胶,磨粒材料为金刚石。材料特性的详细信息如表1所示。磨抛实验在晶研CNC4040F数控雕刻机(图18)上完成,它可以生成加工参数,最大主轴转速为24 000 r/min,重复位置精度为0.01~0.02 mm。实验前将石英玻璃安装在数控雕刻机加工平台的夹具上。磨抛实验配备了冷却系统,主要通过冷却液来进行冷却,及时清洗工件表面的细小切屑,减小其对实验结果的影响。磨削抛光实验的主要参数如表2所示。

图18 实验装置

表1 材料特性

表2 磨抛实验的工艺参数

4.2 实验结果

深入探讨基于弹性接触的磨削抛光轨迹对石英玻璃表面质量的影响。考虑到实际加工的需要,根据不同磨抛进动角、自转速度、进给速度、磨粒浓度等设计磨削抛光正交实验,如表3所示。光学玻璃的表面质量和加工效率是影响光学元件生产和应用的主要因素。在研究中,为了准确评估表面粗糙度和表面微观形貌,在超声波清洗机中用乙醇清洗试样的磨抛表面,随后将试样置于温度为52 ℃的干燥箱中,持续干燥15 min。用粗糙度仪和三维轮廓仪测量试样的表面粗糙度和表面微观形貌。为了减小误差,随机选择每个试样的3个位置进行测量。

表3 磨抛实验设计

4.3 结果和讨论

在磨削抛光的过程中,工件的表面粗糙度和材料去除率是评价工艺参数的重要指标。由此,文中描述了不同工艺参数下磨抛后石英玻璃的表面粗糙度和材料去除率,将结果进行比较,确定了优化工艺参数,以改善磨抛性能。

4.3.1 表面粗糙度

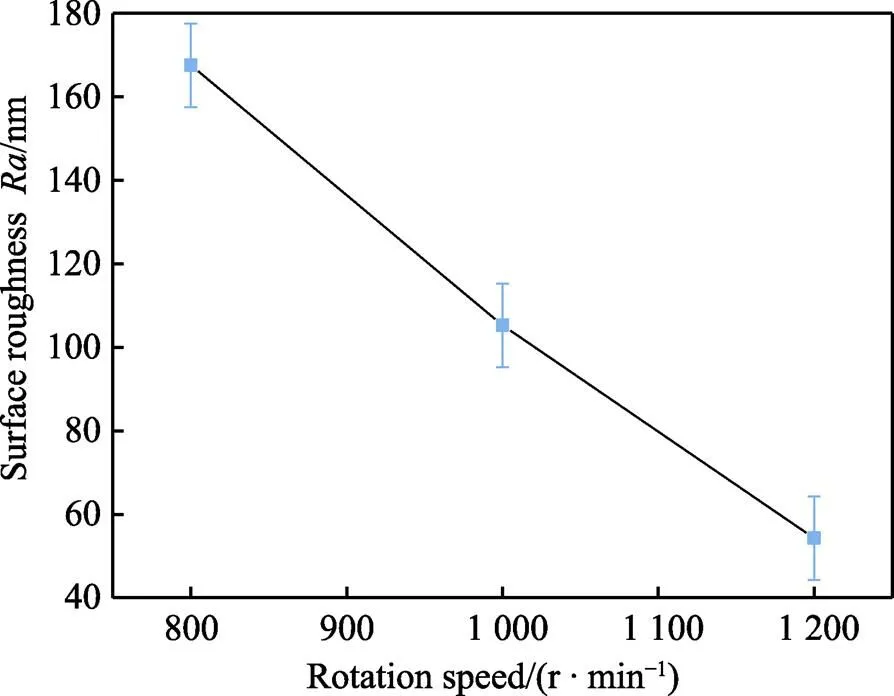

表面粗糙度是评价表面质量的重要参数,不同工艺参数对工件表面粗糙度的影响如图19—22所示。由图19可知,随着自转速度的增大,表面粗糙度呈下降的趋势,增大自转速度可以增加磨抛接触区中参与加工的有效磨粒数目,提高磨粒轨迹的密集程度,且均匀性较好,因此降低了表面粗糙度。

由图20可知,随着进给速度的增大,表面粗糙度呈上升趋势。这是因为进给速度的增大将会减少参与加工的有效磨粒数量,使得磨粒运动轨迹较稀疏,且均匀性较差,从而提高了表面粗糙度。

图19 自转转速对表面粗糙度的影响

图20 进给速度对表面粗糙度的影响

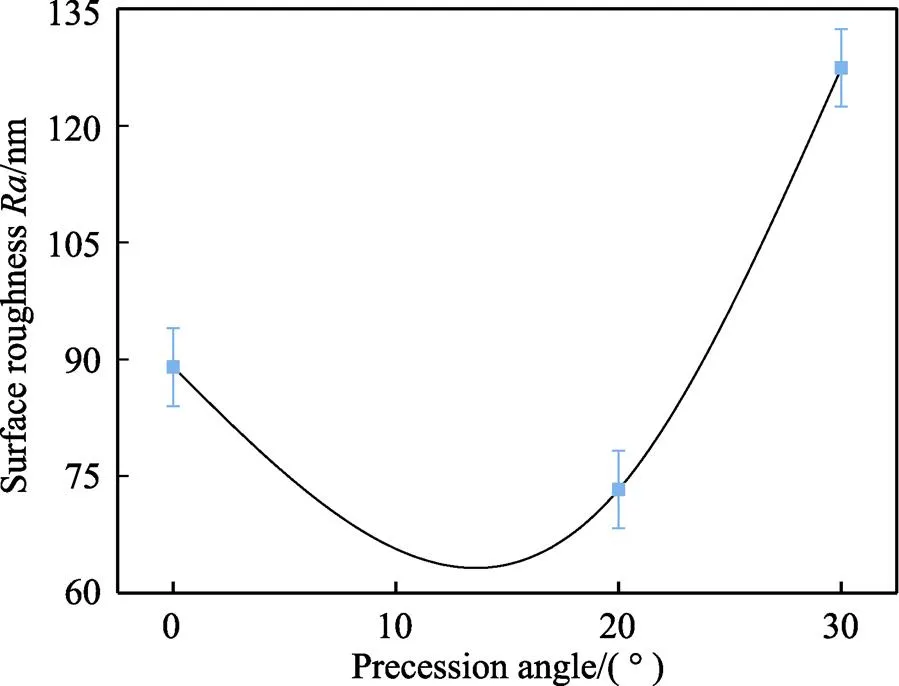

图21 磨抛进动角对表面粗糙度的影响

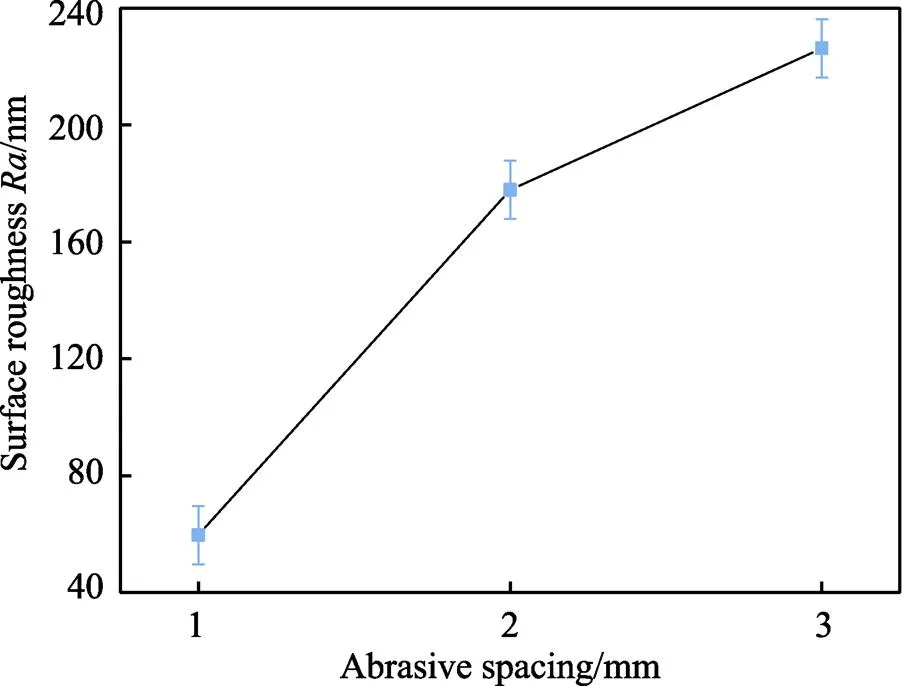

图22 磨粒间距对表面粗糙度的影响

Fig.22Effect of abrasive spacing on surface roughness

由图21可知,随着磨抛进动角的增大,加工表面的粗糙度先呈下降趋势,这是因为磨抛进动角的增大使得磨粒运动轨迹较密集且密集程度增大,单位时间内参与加工的有效磨粒数目增多。随着磨抛进动角持续增大,加工表面的粗糙度反而增大,这是因为磨粒轨迹的均匀性变差,使得加工表面的粗糙度增大。

由图22可知,随着磨粒间距的增大,表面粗糙度呈上升的趋势。这是由于磨粒间距的增大降低了磨粒浓度,单位时间内参与加工的有效磨粒数量降低,使得加工表面的粗糙度增大。

4.3.2 材料去除率

由图23可知,随着自转速度的增大,材料去除率呈上升的趋势。这是因为增大自转速度,使得接触区域内磨料颗粒的速度增大,提高了磨粒轨迹的密集程度,因此材料去除率增大。

图23 自转转速对材料去除率的影响

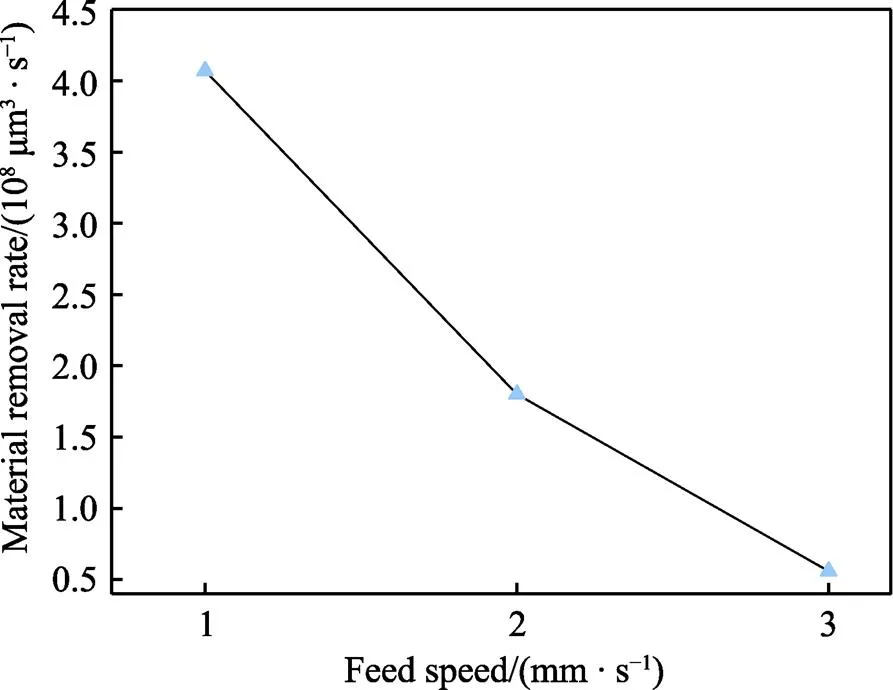

由图24可知,随着进给速度的增大,材料去除率呈下降的趋势。这是因为进给速度的增大会减少参与加工的有效磨粒数量,使得磨粒运动轨迹较稀疏,从而降低了材料去除率。

图24 进给速度对材料去除率的影响

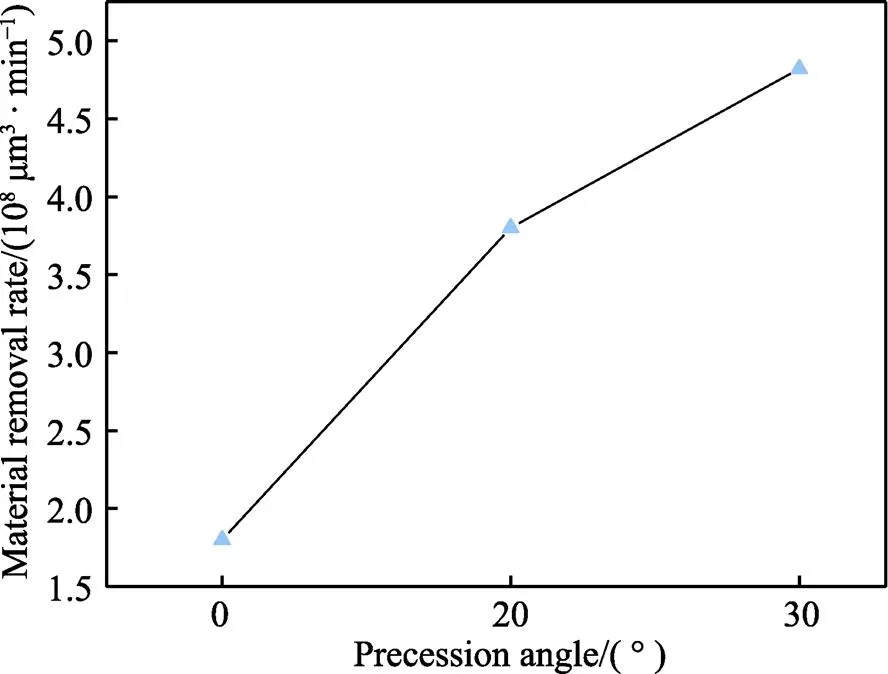

由图25可知,随着磨抛进动角的增大,材料去除率呈上升趋势。这是因为磨抛进动角的增大,使得磨粒运动轨迹的密集程度增大,在单位时间内参与加工的有效磨粒数目增多,并且接触区域内磨料颗粒的速度增大,使得材料去除率增加。

图25 磨抛进动角对材料去除率的影响

图26 磨粒间距对材料去除率的影响

由图26可知,随着磨粒间距的增大,材料去除率呈下降的趋势。这是由于磨粒间距的增大降低了磨粒的浓度,在单位时间内参与加工的有效磨粒数量下降,使得材料去除率降低。

4.3.3 表面微观形貌

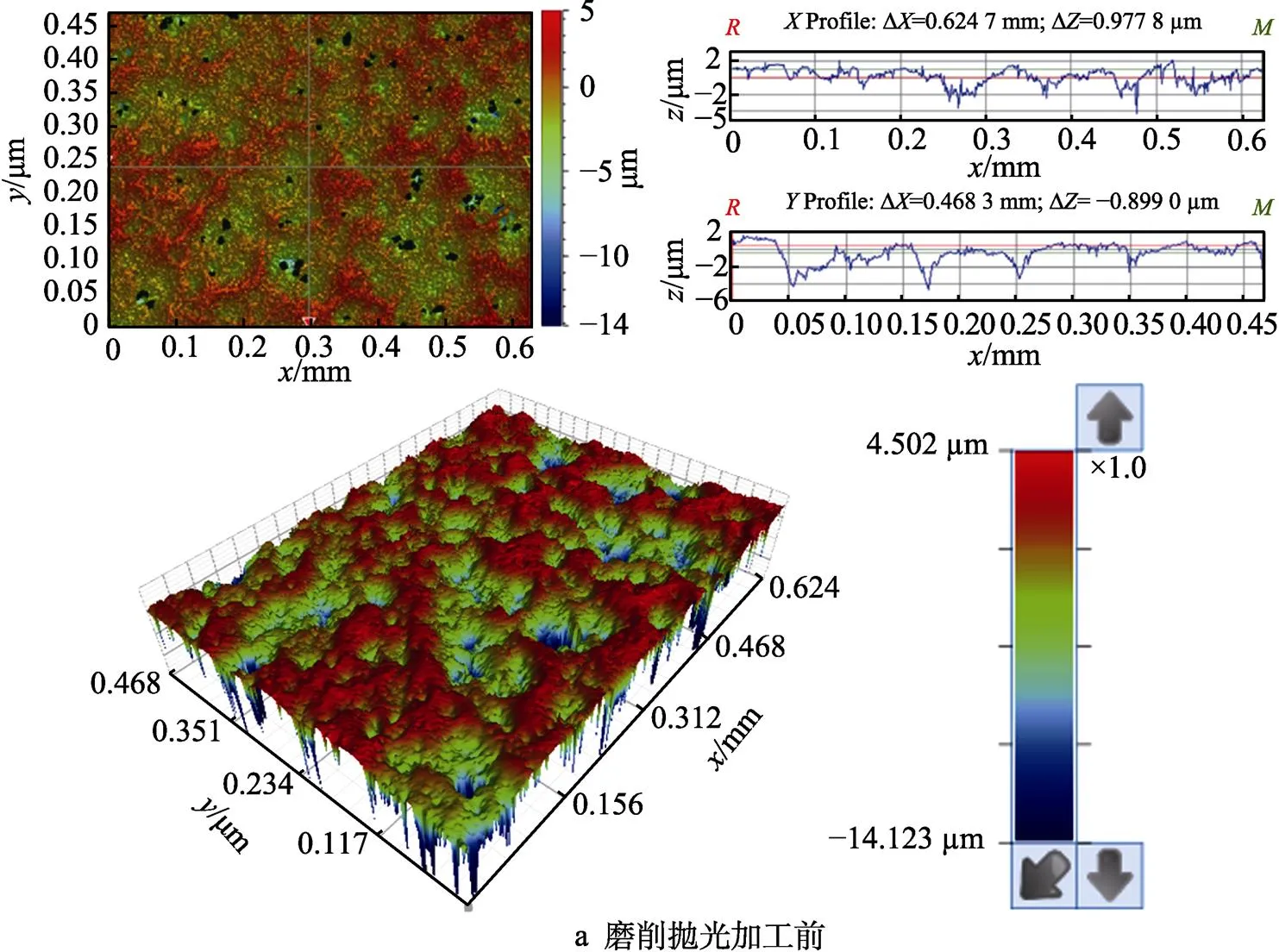

采用三维轮廓仪测量磨削抛光加工前后工件表面的三维微观轮廓形貌,Δ表示三维轮廓仪单次测量的取样长度;Δ表示在取样长度内,轮廓的封顶线与谷底线之间的距离;表示取样长度的起点;表示取样长度的终点,如图27所示。在以下工艺参数组合:自转速度为1 200 r/min,进给速度为1 mm/s,磨抛进动角为15°~20°,磨粒浓度采用1 mm磨粒间距时,可以看出,经磨削抛光后表面更加光滑均匀,磨粒轨迹的均匀性较好,工件的表面粗糙度由1.078 μm降至0.057 μm,此时材料去除率为3.8× 108μm3/min。这表明通过磨粒运动轨迹模拟优化工艺参数,有利于获得较好的工件表面微观形貌。

5 结论

通过分析弹性接触区域内有效工作磨粒运动行为,研究了磨削抛光过程中磨具运动学参数、磨粒浓度及排布特征等因素对磨粒磨抛轨迹的影响,采用磨具与工件接触区域磨粒运动轨迹相对面积占比和变异系数表征磨粒运动轨迹分布均匀性,并建立了基于轨迹均匀性的加工表面质量评价方法,优化了工艺参数。研究结果将为高效率、高质量超精密磨削抛光技术的发展提供理论依据和技术支撑。

1)将弹性磨具应用于以光学玻璃为代表的硬脆材料是可行的,能够将工件的表面粗糙度由1.078 μm降至0.057 μm,材料去除率达到3.8×108μm3/min,可以有效地提高加工效率和工件的表面质量。

2)仿真和实验结果表明,磨粒轨迹的密集程度与自转速度、磨粒浓度呈正相关,与进给速度呈负相关。在考虑加工成本的前提下,采用较高的自转速度、较低的进给速度及较高的磨粒浓度有利于提高工件的表面质量和材料去除率。由此可见,在磨抛加工中,可以选择高浓度磨料在高转速、慢进给的工艺参数下进行加工。

3)磨抛进动角对加工表面质量的影响较为显著,仿真结果表明,在同时考虑磨抛加工效率和表面质量等评价标准时,进动角在15°~30°内存在合理性,因此在角度选取过程中应综合考虑加工效率和加工质量的指标优先级。实验结果表明,随着进动角的增大,加工表面的表面粗糙度先降低后增加,在磨抛进动角为15°~20°时,工件加工的表面粗糙度较好,并且材料去除率达到了3.8×108μm3/min。综合考虑仿真和实验结果可知,在进动角为15°~20°时,既可以保证磨粒运动轨迹密集且均匀,又可以兼顾加工效率,具有较高的去除率,能够获得较好的表面质量。

[1] GAO Hang, WANG Xu, GUO Dong-ming, et al. Research Progress on Ultra-Precision Machining Technologies for Soft-Brittle Crystal Materials[J]. Frontiers of Mechanical Engineering, 2017, 12(1): 77-88.

[2] 王振忠, 施晨淳, 张鹏飞, 等. 先进光学制造技术最新进展[J]. 机械工程学报, 2021, 57(8): 23-56.

WANG Zhen-zhong, SHI Chen-chun, ZHANG Peng-fei, et al. Recent Progress of Advanced Optical Manufacturing Technology[J]. Journal of Mechanical Engineering, 2021, 57(8): 23-56.

[3] NAMBA Y, SHIMOMURA T, FUSHIKI A, et al. Ultra- Precision Polishing of Electroless Nickel Molding Dies for Shorter Wavelength Applications[J]. CIRP Annals, 2008, 57(1): 337-340.

[4] 庞龙飞, 李晓波, 李婷婷, 等. SiC晶片超精密化学机械抛光技术[J]. 微纳电子技术, 2021, 58(11): 1035-1040.

PANG Long-fei, LI Xiao-bo, LI Ting-ting, et al. Ultra Precision Chemical Mechanical Polishing Technology for SiC Wafer[J]. Micronanoelectronic Technology, 2021, 58(11): 1035-1040.

[5] 燕禾, 吴春蕾, 唐旭福, 等. 化学机械抛光技术研究现状及发展趋势[J]. 材料研究与应用, 2021, 15(4): 432-440.

YAN He, WU Chun-lei, TANG Xu-fu, et al. The Research Status and Development Trends of Chemical Mechanical Polishing[J]. Materials Research and Application, 2021, 15(4): 432-440.

[6] 肖强, 王嘉琪, 靳龙平. 磁流变抛光关键技术及工艺研究进展[J]. 材料导报, 2022, 36(7): 65-74.

XIAO Qiang, WANG Jia-qi, JIN Long-ping. Research Progress of Key Technology and Process of Magnetorheological Finishing[J]. Materials Reports, 2022, 36(7): 65-74.

[7] 赵云伟. 电流变抛光液性能及其抛光技术研究[D]. 长春: 吉林大学, 2012: 61-82.

ZHAO Yun-wei. Investigation into Rheological Properity of ER Polishing Fluid and ER Fluid-Assisted Polishing[D]. Changchun: Jilin University, 2012: 61-82.

[8] 周培法. 单晶硅的非牛顿流体抛光技术研究[D]. 济南: 山东大学, 2020: 7-25.

ZHOU Pei-fa. Non-Newtonian Fluid Polishing of Single Crystal Silicon[D]. Jinan: Shandong University, 2020: 7-25.

[9] 林琳, 何周伟, 胡涛, 等. 磨料水射流抛光技术进展综述[J]. 液压与气动, 2022, 46(1): 74-91.

LIN Lin, HE Zhou-wei, HU Tao, et al. Review on Technology of Abrasive Water Jet Polishing[J]. Chinese Hydraulics & Pneumatics, 2022, 46(1): 74-91.

[10] 刘锋伟, 吴永前, 陈强, 等. 大口径光学非球面镜先进制造技术概述[J]. 光电工程, 2020, 47(10): 65-87.

LIU Feng-wei, WU Yong-qian, CHEN Qiang, et al. Overview of Advanced Manufacturing Technology of Large- Aperture Aspheric Mirror[J]. Opto-Electronic Engineering, 2020, 47(10): 65-87.

[11] 王朋, 叶斯哲, 张昊, 等. 非球面气囊抛光的材料均匀去除研究[J]. 航空制造技术, 2019, 62(9): 68-73.

WANG Peng, YE Si-zhe, ZHANG Hao, et al. Uniform Material Removal of Aspherical Surface by Bonnet Polishing[J]. Aeronautical Manufacturing Technology, 2019, 62(9): 68-73.

[12] SU Xing, JI Peng, JIN Yuan, et al. Simulation and Experimental Study on Form-Preserving Capability of Bonnet Polishing for Complex Freeform Surfaces[J]. Precision Engineering, 2019, 60: 54-62.

[13] 李标, 李军, 高平, 等. 游离磨料和固结磨料研磨后亚表面裂纹层深度研究[J]. 中国机械工程, 2013, 24(7): 895-898.

LI Biao, LI Jun, GAO Ping, et al. Study on Depth of Subsurface Crack Layer by Free and Fixed Abrasive Lapping[J]. China Mechanical Engineering, 2013, 24(7): 895-898.

[14] 王龙, 汪刘应, 刘顾, 等. 硬脆材料切削加工碎裂损伤研究进展[J]. 工具技术, 2021, 55(10): 3-8.

WANG Long, WANG Liu-ying, LIU Gu, et al. Research Progress on Cataclastic Damage of Hard and Brittle Materials in Cutting[J]. Tool Engineering, 2021, 55(10): 3-8.

[15] 卢守相, 郭塞, 张建秋, 等. 高性能难加工材料可磨削性研究进展[J]. 表面技术, 2022, 51(3): 12-42.

LU Shou-xiang, GUO Sai, ZHANG Jian-qiu, et al. Grindability of High Performance Difficult-to-Machine Materials[J]. Surface Technology, 2022, 51(3): 12-42.

[16] 王龙, 汪刘应, 唐修检, 等. 硬脆材料磨削加工机理研究进展[J]. 制造技术与机床, 2021(10): 26-31.

WANG Long, WANG Liu-ying, TANG Xiu-jian, et al. Research Progress on Grinding Mechanism of Hard and Brittle Materials[J]. Manufacturing Technology & Machine Tool, 2021(10): 26-31.

[17] 姬孟托, 洪滔, 文东辉, 等. 无理数转速比下的平面研磨轨迹均匀性研究[J]. 机电工程, 2016, 33(5): 532-536.

JI Meng-tuo, HONG Tao, WEN Dong-hui, et al. Analytical Study on Uniformity of Path Distribution with Irrational Rotational Speed Ratio in Plan Lapping Process[J]. Journal of Mechanical & Electrical Engineering, 2016, 33(5): 532-536.

[18] PAN Ji-sheng, YAN Qiu-sheng, XU Xi-peng, et al. Abrasive Particles Trajectory Analysis and Simulation of Cluster Magnetorheological Effect Plane Polishing[J]. Physics Procedia, 2012, 25: 176-184.

[19] 邱燕飞. 金刚石磨粒三维可控排布树脂磨具的构造与制备[D]. 泉州: 华侨大学, 2019: 21-55.

QIU Yan-fei. Research on the Design and Fabrication of Resin Grinding Wheels with 3-Dimentional Controllable Diamond Abrasive Arrangement[D]. Quanzhou: Huaqiao University, 2019: 21-55.

[20] 王波. 高强度钢高效磨抛用钎焊金刚石磨盘的制备及性能研究[D]. 南京: 南京航空航天大学, 2016: 61-83.

WANG Bo. Research on Brazed Diamond Grinding Disc Based on Efficiently Grinding and Polishing High-Strength Steel[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2016: 61-83.

[21] ZHANG Peng, YANG Jing-fang, LI Lei. Trajectory Uniformity of the Double-Sided Mechanical Polishing of SiC Single Crystal Substrate[J]. Materials Science in Semiconductor Processing, 2020, 107: 104814.

[22] 袁伟杰, 邓日涛, 杨振涛, 等. 应用弹性砂轮对铝合金镜面磨削工艺研究[J]. 表面技术, 2018, 47(7): 21-27.

YUAN Wei-jie, DENG Ri-tao, YANG Zhen-tao, et al. Mirror Grinding Process for Aluminum Alloy Using Elastic Grinding Wheel[J]. Surface Technology, 2018, 47(7): 21-27.

[23] 吴晓君, 马长捷, 陈竹, 等. 模具自由曲面变轨迹抛光技术研究[J]. 兵器材料科学与工程, 2017, 40(3): 1-6.

WU Xiao-jun, MA Chang-jie, CHEN Zhu, et al. Variable Trajectory Polishing Technology for Free-Form Surface Mould[J]. Ordnance Material Science and Engineering, 2017, 40(3): 1-6.

[24] PRESTON F W. The Theory and Design of Plate Glass Polishing Machines[J]. J Soc Glass Tech, 1927, 11: 214-256.

[25] ZONG Wen-jun, ZHANG Jun-jie, LIU Yue, et al. Achieving Ultra-Hard Surface of Mechanically Polished Diamond Crystal by Thermo-Chemical Refinement[J]. Applied Surface Science, 2014, 316: 617-624.

Polishing Trajectory and Surface Machining Quality of Elastic Matrix Abrasive Tool

1,2,1,1,1,3,1

(1. MOE Key Laboratory of Road Construction Technology and Equipment, Chang'an University, Xi'an 710064, China; 2. The State Key Laboratory of Mechanical Transmissions, Chongqing University, Chongqing 400044, China; 3. Department of Mechanical Engineering, Inha University, Incheon 22212, Korea)

Due to their excellent physical and chemical properties, hard and brittle materials represented by the optical glass are massively used in high-end optoelectronic fields such as optical imaging, laser fusion, solar cells, space observation, and sensors. However, the ultra-high hardness, strength, brittleness, and chemical stability make such materials face significant challenges in practical processing and manufacturing. In response to these issues in precision and ultra-precision machining, in terms of grinding, lapping, and polishing, the material removal efficiency, and surface finish quality are brutal to ensure simultaneously. This work aims to ensure the machining efficiency and machined surface quality of the elastic grinding and polishing process by considering the influence of the abrasive particle motion trajectory according to the Hertz elastic contact model and Preston material removal mechanism. By derivating the movement function of effective working abrasive grains in the contact area between the tool and the workpiece, the effects of the precession angle, rotation speed, feed speed of the abrasive tool, and the concentration and arrangement characteristics of abrasive grains on the abrasive particle grinding trajectory were comprehensively analyzed. The grinding trajectory uniformity was characterized by the contact area share of the grain path and the coefficient of variation. The surface quality evaluation approach was developed on trajectory uniformity to guide the process parameters optimization. The simulation results indicated that the maximum area share of the abrasive particle trajectory was 96.46% and the minimum coefficient of variation was 0.375. It was achieved when the rotation speed was 300 r/min, the feed speed was 1 mm/s, the precession angle was 15°, and the abrasive grain spacing was 1 mm. For the experiment validation, the quartz glass was selected as the workpiece and processed by the polishing tool fabricated with silicone rubber as the bonding matrix and diamond grains as the abrasives. The effects of the kinematic parameters of the abrasive tool and the concentration and arrangement characteristics of abrasive grains on the surface quality of the workpiece were studied by orthogonal experiments. The surface roughness and micro-morphology of quartz glass were measured with a roughness tester and observed by a three-dimensional profiler. The material removal rate was calculated through the weight loss of the workpiece. The surface quality of the machined quartz glass before and after polishing was analyzed and compared. The experimental results showed that the optimal output was obtained by the process parameter combination where the rotation speed was 1 200 r/min, the feed speed was 1 mm/s, the precession angle was 15° to 20°, and the abrasive grain spacing was 1 mm. As a result, the surface roughness of the workpiece was decreased from 1.078 μm to 0.057 μm, and the material removal rate was 3.8×108μm3/min. The practical application of elastic matrix tools in the precision machining of hard and brittle materials helps to obtain a smooth and uniform surface finish. In conclusion, to improve the workpiece's processing efficiency and surface quality, this study discussed the influence of the kinematic parameters of the polishing tool and its abrasive grains arrangement and trajectory. The theoretical analysis and modeling could be employed to develop high-efficiency and high-quality ultra-precision grinding and polishing technology. The density of abrasive grain trajectory is positively correlated with rotation speed, abrasive grain concentration and arrangement, and negatively correlated with feed speed. Considering the processing cost, dense and uniform abrasive grain trajectory can be obtained by adopting high rotation speed, high grain concentration, low feed speed and 15° to 20° precession angle, which improves the surface quality of workpiece and material removal efficiency.

elastic grinding and polishing; abrasive trajectory; surface quality; trajectory uniformity; surface morphology; material removal rate

TG58

A

1001-3660(2022)12-0255-14

10.16490/j.cnki.issn.1001-3660.2022.12.026

2022−05−09;

2022−09−08

2022-05-09;

2022-09-08

国家自然科学基金(51805044);中国博士后科学基金(2020M673318);陕西省自然科学基础研究计划(2022JM−254);机械传动国家重点实验室开放基金(SKLMT−MSKFKT−202006)

National Natural Science Foundation of China (51805044); China Postdoctoral Science Foundation (2020M673318); Natural Science Fundamental Research Program of Shanxi (2022JM-254) ; The State Key Laboratory of Mechanical Transmissions Open Fund (SKLMT-MSKFKT- 202006)

郭磊(1986—),男,博士,副教授,主要研究方向为精密与智能制造技术。

GUO Lei (1986-), Male, Doctor, Associate professor, Research focus: precision and intelligent manufacturing technology.

郭磊, 明子航, 靳淇超, 等. 弹性基体磨具的磨抛轨迹与表面加工质量研究[J]. 表面技术, 2022, 51(12): 255-268.

GUO Lei, MING Zi-hang, JIN Qi-chao, et al. Polishing Trajectory and Surface Machining Quality of Elastic Matrix Abrasive Tool[J]. Surface Technology, 2022, 51(12): 255-268.

责任编辑:彭颋