臭氧氧化退火工艺对多晶硅太阳电池的性能影响研究

2023-01-09陈文浩周升星刘仁中刘伟庆肖文波

陈文浩,周升星,刘仁中,刘伟庆,肖文波,张 斌

(1.南昌航空大学 测试与光电工程学院,南昌 330063; 2. 海润光伏科技股份有限公司,无锡 214407)

0 引言

当前太阳电池技术发展迅速,高效电池结构层出不穷。相较于单晶硅材料,多晶硅制备的太阳电池尽管光电转换效率相对较低,但因其制造成本较低,依旧占据着部分市场份额。普通p型多晶硅太阳电池的制备工艺流程成熟且步骤较少,主要分为:混合酸制绒[1-2]、磷扩散制结[3-4]、边缘刻蚀、钝化膜制备[5]、金属化烧结等。受限于较差的硅片质量和成本因素,多晶硅太阳电池效率的提升空间相对有限[6]。因此,能否在保留成本优势的同时进一步提出高性价比的电学性能优化方案,是多晶硅太阳电池能否生存的关键。

在此背景下,本文拟通过引入一种低成本的臭氧氧化退火工艺用以改善普通多晶硅太阳电池的正表面钝化质量,从而提高多晶硅太阳电池的光电转换效率。基于p型多晶硅片和磷扩散工艺制备的太阳电池通常借助等离子体增强化学气相沉积法(PECVD)沉积的氮化硅(SiNx)薄膜对电池正表面发射极进行钝化,同时达到减反射的效果[7-9],SiNx薄膜与硅界面处含有大量固定正电荷,对于n型层表面具有良好的场钝化效果[10]。该方法具有沉积温度低、沉积速率快、对硅基体损伤小等诸多优点。然而,SiNx薄膜与Si之间的晶格差异较大,导致SiNx/Si界面缺陷密度相对较高,影响了其化学钝化能力。因而,我们拟引入氧化硅(SiOx)薄膜来提升叠层钝化膜对多晶硅片表面的化学钝化能力[11-13],SiOx/Si具有良好的界面性能,更有利于硅片表面的钝化。获取高质量的SiOx薄膜通常需通过较长时间的高温处理[14],常用的制备方法往往工艺时间较长,成本较高。此外,相对于单晶材料,多晶硅体内存在较多的晶界和位错,长时间的高温处理过程易引起硅基体晶界处杂质的析出和再分布以及位错等相关缺陷的增殖,从而对体少子寿命造成影响。基于这些原因,SiOx薄膜始终未能在多晶硅太阳电池中得到广泛的应用。本研究使用臭氧工艺在边缘刻蚀工序后的多晶硅片表面预先沉积一层较为疏松的SiOx预淀积层,之后再通过较短时间的退火工艺配合后续PECVD沉积的SiNx叠层膜获得明显的钝化质量优化,最终获得了显著的太阳电池效率增益。

1 实验方法

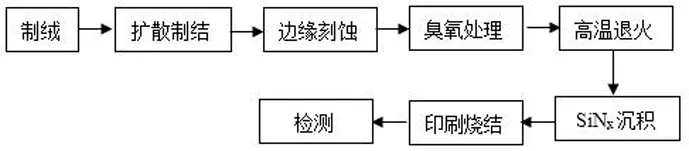

本实验采用海润光伏科技股份有限公司所提供的p型多晶硅片,电阻率~2 Ω·cm,硅片厚度~180 μm。实验基本流程如图1所示,通过HF/HNO3混酸溶液刻蚀在硅片表面制绒;通过POCl3高温热扩散制备正表面发射极,控制方块电阻~80 Ω/□;采用PECVD沉积的双层SiNx薄膜用以减反射和钝化,分别为厚度~20 nm、折射率~2.1和厚度~60 nm、折射率为~2.05。

图1 基于氧化退火工艺制备多晶硅太阳电池的流程示意图Fig. 1 Process diagram of preparing multicrystalline silicon solar cell based on oxidation annealing process

在SiNx钝化膜沉积前,通过添加臭氧处理并进行氧气气氛下高温退火以进一步提高钝化质量。臭氧处理的实现是通过对电池边缘刻蚀所用的链式湿法刻蚀设备进行改造,再通过外接臭氧发生器将臭氧引入链式刻蚀机的烘干步骤,臭氧气体在~80 ℃条件下吹扫硅片表面,处理时间~5 min,生成一层较为疏松的薄层氧化层。随后,将臭氧处理后的样品置于氧气气氛的管式高温退火炉中进行退火处理,退火温度分别设置为650 ℃、700 ℃和750 ℃,退火时间固定为10 min。退火过程中控制进出炉管的温度保持在650 ℃左右。对处理完成后的样品使用PECVD进行SiNx薄膜沉积,最后借助丝网印刷和热烧结实现多晶硅太阳电池的表面金属化。

2 结果与讨论

通过选取三组同一硅锭的姊妹硅片(在硅锭中处于临近位置,其晶花、位错以及杂质情况大致相同,可认为它的体少子寿命接近,其少子寿命的差别主要来源于处理工艺的差异)分别在臭氧处理后进行650 ℃、700 ℃和750 ℃热退火处理,并与未进行氧化退火处理的对应姊妹硅片一同沉积SiNx薄膜后烧结。使用WT-2000少子寿命测试仪对烧结后的三组姊妹硅片分别进行少子寿命扫描测试,如图2所示。经过氧化退火工艺的硅片平均少子寿命相较于未退火样品显著提高。在少子寿命分布上,退火组样品片内少子寿命的高低分布与未退火组硅片基本一致,同时退火组硅片内的各个区域少子寿命均得以提升。随退火处理温度的提高,少子寿命的提升幅度显著上升,这可能是因为随着退火温度的提高,所生成SiOx薄膜的厚度以及致密度均被提高,从而获得了更好的表面化学钝化质量。

图2 不同退火处理温度对硅片少子寿命的影响对比Fig. 2 Effect of different annealing temperature on minority carrier lifetime of silicon wafers

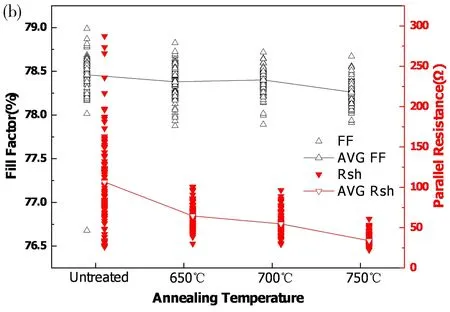

不同退火温度对最终多晶硅太阳电池的电学性能的影响如图3所示。随着氧化退火温度的升高,太阳电池的平均转换效率和开路电压均呈明显上升趋势。当退火温度超过700 ℃时,可以获得超过0.5%的效率绝对值增益。

图3 退火温度对最终多晶硅太阳电池的电学性能影响 (a) 平均转换效率和开路电压;(b) 填充因子和并联电阻Fig. 3 Effect of annealing temperature on electrical properties of final multicrystalline silicon solar cells (a) Eta &Voc; (b) fill factor & parallel resistance

电池转换效率和开路电压随退火温度提升的主要原因是随着退火温度提高,硅片可以获得更好的钝化质量(如图2所示),从而提高了电池开路电压。然而,伴随着退火温度的提高,填充因子和并联电阻均有明显下降趋势(如图3(b)所示)。填充因子下降的可能原因是伴随着退火温度的上升,氧化硅薄膜的厚度和致密度可能随着增加,从而影响了金属电极和硅片接触。另一个可能的原因是更高的退火温度可能会导致多晶硅片内部缺陷密度的上升,从而导致载流子在硅片内部被缺陷捕获的概率增加,进而影响电池的填充因子表现。事实上,延长退火时间可以获得与提高退火温度类似的变化规律。

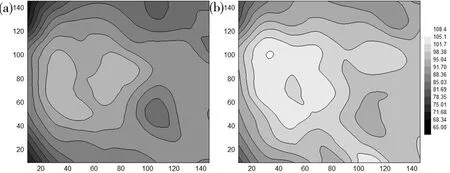

此外,我们对700 ℃退火前后的硅片进行2% HF溶液处理后,分别测试其方块电阻。在硅片内按8×8的阵列选取测试点,将退火前后的硅片片内的方块电阻值分布进行绘制,如图4所示。退火前的硅片面平均方块电阻为89.58 Ω/□,标准方差为5.75;退火后方块电阻平均值提高至97.12 Ω/□,标准方差降低为4.28。

图4 退火前(a)后(b)硅片发射极方块电阻变化对比图Fig. 4 Contrast diagram of silicon wafer emitter square resistance changes before (a) and after (b) annealing

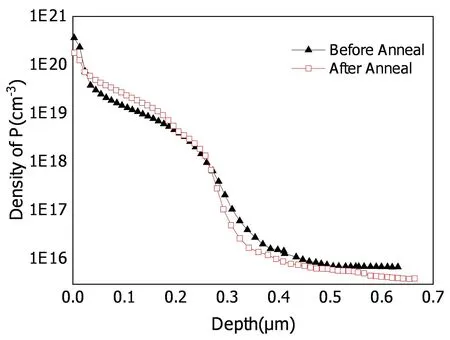

对比700 ℃氧化退火处理前后的磷掺杂轮廓线(ECV测试),如图5所示。结果显示,氧化退火过程使硅片表面掺杂浓度从3.65×1020cm-3下降到1.79×1020cm-3,硅片表面磷浓度显著下降。造成表面磷掺杂浓度值下降的可能原因是氧化退火处理导致硅片表面被氧化,并被HF溶液所去除。而根据扩散基本原理,硅片表面通常具有很高的掺杂浓度,该高掺杂浓度硅层的氧化和去除最终导致了表面掺杂浓度值的下降以及方块电阻值的整体上升。

图5 退火前后硅片表面掺杂轮廓线变化对比(ECV测试)Fig. 5 Comparison of doping profile changes on silicon Wafer surface before and after annealing (ECV Test)

表面磷掺杂浓度的下降会导致金属电极与硅片之间欧姆接触变差,造成接触电阻值的上升,这也是造成多晶太阳电池填充因子下降的主要原因之一。此外,提高退火温度会导致表面氧化程度的上升,使表面高磷浓度区域被去除的量增多,故而随着退火温度的提高,电池填充因子随之下降,如图3(b)所示。另一方面,如图4的结果所示,退火过程似乎可以促进硅片内杂质的横向扩散,使得面内磷掺杂的分布更加均匀,结区平整度提高,这也会对最终的电池效率表现带来一定的好处。

氧化退火过程造成多晶硅太阳电池并联电阻下降的主要原因可能是所采用的高温过程依然在一定程度上造成了硅基体内部缺陷的增殖[15],使硅基体内部的复合电流密度上升,更高的温度会带来更显著的缺陷增殖。另一方面,电池在退火过程中可能会引入部分污染,导致电池漏电流变大,而更高的处理温度会使污染的风险变高,后期拟通过改善清洗工艺来进行优化。综合电池电学性能提升效果,漏电流情况以及工艺时长等因素,我们确定最适宜的退火条件应为700 ℃下处理10 min。

3 结论

通过引入臭氧处理配合较短时间的热氧化退火工艺,实现了磷掺杂表面的钝化质量提升。对比未进行氧化退火工艺的姊妹硅片,使用退火工艺可以有效提高双面磷扩散片的少子寿命值。退火处理温度越高,少子寿命提升越明显。反馈在最终的电池电学性能上,太阳电池的转换效率和开路电压随着退火温度的提升而显著提高。当温度超过700 ℃时,可获得超0.5%的效率绝对值增益。然而,随着温度的提高,同时会导致表面磷掺杂浓度的下降,并对太阳电池的填充因子造成影响。此外,温度的提高会降低最终多晶硅太阳电池的并联电阻。通过综合评估,我们确定最佳的退火处理条件为700 ℃处理10 min。