一种机用多规格快换圆板牙套丝装置研制技术

2023-01-07陈明英

陈明英,刘 成

(成都飞机工业(集团)有限责任公司,四川 成都 610091)

0 引言

在机械加工行业中,经常需要对轴类或杆类零件进行套丝。外螺纹是机加行业常用类工件,套丝板牙是一种加工或修正外螺纹的螺纹加工工具。板牙相当于一个具有很高硬度的螺母,螺孔周围制有几个排屑孔,一般在螺孔的两端磨有切削锥。板牙按外形和用途分为圆板牙、方板牙、六角板牙和管形板牙,其中以圆板牙应用最广,规格范围为M0.25~M68。四方板牙主要用于可固定式车床的外螺纹加工,比较少见,六方板牙比四方板牙更为少见,六方板牙和四方板牙均没有固定的国家标准。板牙可装在板牙扳手中用手工加工螺纹,也可装在板牙架中在机床上使用。

现阶段加工方式通常是利用车床上的旋转卡盘装夹工件,将板牙固定在板牙套丝夹头的环套内,通过固定螺钉将板牙固定,将加工件与板牙同一条水平线上保持垂直,卡盘带动工件旋转,从而带动板牙相对转动,对单一规格外螺纹进行手动套丝,板牙沿机床主轴方向作直行移动,对加工件旋转螺纹切削或者是挤压切削,每旋转1/2周至1周时,倒转1/4周,直到套丝完毕。

传统手工板牙套丝的加工方法不足之处在于:全靠手动把持板牙手柄,不易操作,套丝速度慢。手动把持板牙手柄用力不均,加工工件易产生晃动,加工螺纹齿形易产生烂牙、坏牙、螺纹变形等情况,加工外螺纹质量不高,加工的稳定性及可靠性难以保证;其次是操作安全性能低,可能发生板牙甩摆,引发安全事故。针对不同规格外螺纹、牙距非标螺纹,粗牙、细牙规格的螺杆工件,还需要取下现有规格,不断更换相应规格的板牙。频繁更换板牙,不仅装夹调试麻烦,费时耗力,加工效率低,而且加工难度导致了生产难度,很难满足现场生产需求。

本文针对上述存在的不足之处,研制了一种结构简单、操作便捷、加工效率高、安全可靠,且可对多规格系列外螺纹螺杆进行套丝加工的螺纹套丝装置。具体来说,就是可对各类规格型号螺杆进行板牙套丝,可控制套丝螺纹有效长度,保证螺纹套丝的稳定性及可靠性的一种套丝装置。

1 装置结构

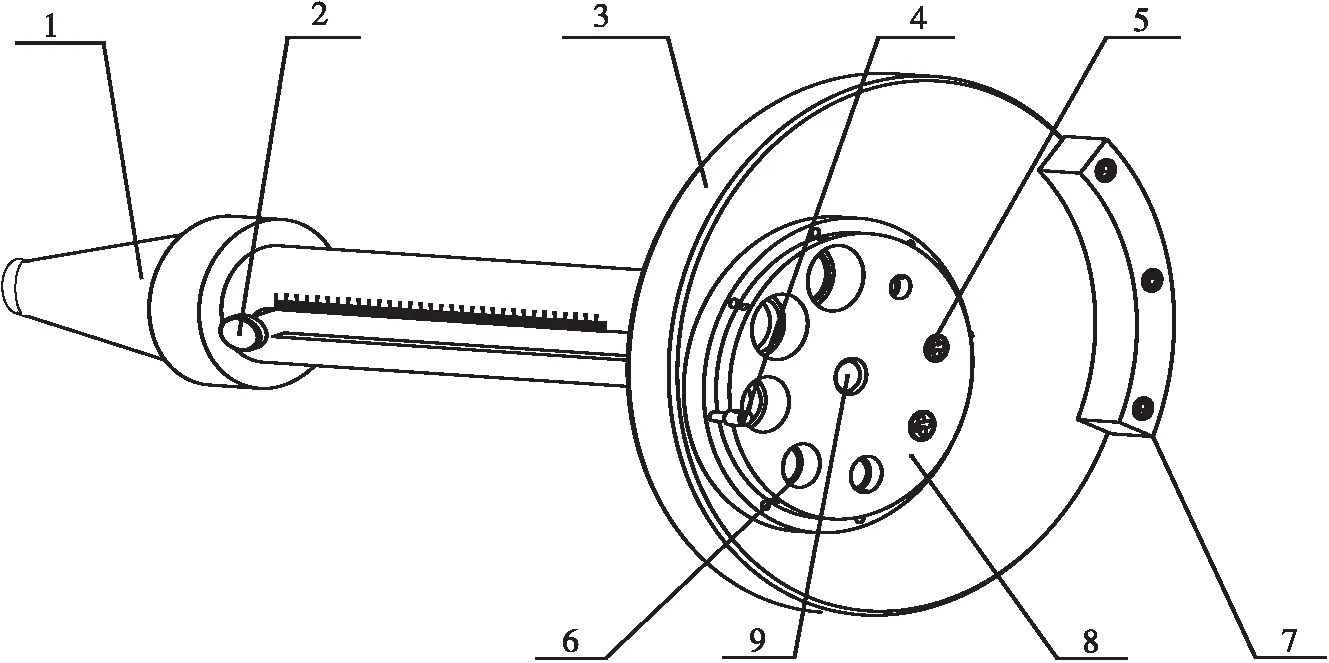

这种机用多规格快换圆板牙套丝装置包括:通过光杆固联的莫式椎柄,以及同心固定在光杆自由端上的板牙套丝夹头托盘,结构如图1所示。

1—莫式椎柄;2—滑槽移动指示螺钉;3—分度板牙套丝夹头托盘;4—定位销;5—板牙;6—定位沉孔;7—配重块;8—偏心分度旋转盘;9—旋转轴。

本文提出的螺纹套丝装置通过下述技术方案实现:在板牙套丝夹头托盘的直径线上设有可绕旋转轴轴向旋转的偏心分度旋转盘,该偏心分度旋转盘制有围绕旋转轴轴心、直径不同的多规格板牙定位沉孔及其对应板牙定位沉孔外侧上设置的止动限位孔,并且每个板牙定位沉孔均可绕旋转轴旋转,与分度板牙套丝夹头托盘轴线同心;在被选板牙定位沉孔内相应规格的板牙,在套丝过程中,通过光杆的轴向上制有刻度指示的滑槽移动指示螺钉指示套丝加工长度。

2 工作原理

通过限位销相联凸轮环拉杆,拔取工件衬套时,帽状开口承座底部两侧的抓臂通过调节螺栓固定在工件衬套两端,或反向扣在工件两侧底部;电动工具相联电动旋转轴,带动电动旋转轴及其凸轮旋转,将凸轮的旋转运动转化成凸轮环拉杆周期行往复直线运动。同时,锥形芯轴带动开口涨套作周期直线运动,所产生的径向涨开挤压摩擦力,推动待拔取的工件衬套向上运动,直到将工件衬套拔出盲孔。

选择板牙定位沉孔内相应规格的板牙轴线同心时,用定位销插入限位孔内,限制偏心分度旋转盘轴向旋转,然后将莫式椎柄插入机床尾座上,将板牙固定在所述板牙定位沉孔环套内,通过固定螺钉将板牙固定,将加工件与板牙同一条水平线上保持垂直,板牙套丝操作前,光杆轴向上制有刻度指示的滑槽移动指示螺钉指示在刻度0位置,套丝过程中,卡盘带动工件旋转,从而带动板牙相对转动,沿卡盘轴线方向作直线运动,滑槽移动指示螺钉显示套丝螺纹有效长度刻度指示,待显示套丝长度满足要求时,完成套丝操作过程。

机床上的加工方法如下:将套丝器本体装入车床尾座,圆板牙装入板牙套内,然后与板牙套一起装入本体。调节好板牙头上的板牙开口大小,设定好丝口长短,待与外螺纹相应规格板牙轴线与分度板牙套丝夹头托盘轴线同心时,用定位销插入限位孔内以限制偏心分度旋转盘轴向旋转;将该车床外螺纹套丝器安装到车床尾座上,此时刻度指示滑槽移动指示螺钉指示在刻度0位置,外螺纹套丝过程中,顺时针扳动进刀手轮,使板牙头上的板牙刀以恒力贴紧转动的螺杆的端部,板牙刀就自动切削套丝,同时冷却系统自动为板牙刀喷油冷却,等丝口加工到预先设定的长度时,板牙刀就会自动张开,随卡盘转动的分度板牙套丝夹头托盘和偏心分度旋转盘和板牙的组件,会沿莫式椎柄上的光杆滑槽沿轴线方向的刻度指示作直线运动,滑槽移动指示螺钉会显示套丝螺纹有效长度,待显示套丝长度满足要求时,完成套丝操作过程。丝口加工结束。

3 技术特点

3.1 结构简单,操作便捷

通过光杆固联的莫式椎柄,同心固定在光杆自由端上的板牙套丝夹头托盘,采用具有多分度相应规格板牙大小板牙定位沉孔的偏心分度旋转盘,以及制有刻度的分度板牙套丝夹头托盘,结构紧凑、体小重量轻、制造成本低,相比于现有板牙手工把持操作,控制难度小、操作简单、方便、快捷。

3.2 加工效率高

在板牙套丝夹头托盘的直径线上设可绕旋转轴轴向旋转的偏心分度旋转盘,每个板牙定位沉孔均可绕旋转轴旋转与分度板牙套丝夹头托盘轴线同心,通过安装多规格套丝板牙,可对M5、M8、M10、M16等多种规格外螺纹进行套丝,无需根据外螺纹规格频繁更换板牙规格,快速装夹,工作高效,且套丝过程板牙随偏心分度旋转盘自动沿分度板牙套丝夹头托盘腰形滑槽沿轴线直线运动取代现有手工把持,有效地减轻了劳动强度,提高了生产效率,工作效率比传统手工把持方式提高了40%,解决了多规格板牙套丝频繁更换的缺陷。

3.3 安全可靠

分度板牙套丝夹头托盘和偏心分度旋转盘通过莫式椎柄连在车床尾座上,可有效防止套丝过程中工件晃动和板牙摆动,通过直径不同的多规格板牙定位沉孔及其对应板牙定位沉孔外侧上设置的止动限位孔,提高套丝过程的稳定性和可靠性。

3.4 套丝精度高,加工质量好

在套丝过程中,通过光杆的轴向上制有刻度指示的滑槽移动指示螺钉指示套丝加工长度,刻度指示滑槽移动指示螺钉可显示套丝螺纹有效长度刻度,可根据需要切断套丝螺纹,有效对套丝长度进行控制,无需人为频繁测量套丝螺纹有效长度,提高操作的安全性。套丝精度高,加工质量好。

3.5 适用范围广

该装置适用于车床、镗床、钻床上用圆板牙套丝加工,操作便捷,安全可靠,比手工套丝效率提高几十倍,大大提高了套丝工效,是套外螺纹,即丝杆螺纹的极佳选择。

4 结语

本文通过技术分析对比,针对目前套丝装置技术存在劳动强度大、费时费力、效率低等缺点,设计出了一种机用多规格快换圆板牙套丝装置,解决了劳动强度大、效率低等问题,该技术相比现有板牙手工把持操作成本低、轻便,有效解决了现场难点,同时该技术结构简单、操作便捷、加工效率高、安全可靠,且可对多规格系列外螺纹螺杆进行套丝加工。