一种免解体更换电机轴承工艺的研究

2023-01-07邓先平李琳浩

邓先平,李琳浩,杨 莺

(中车株洲电机有限公司,湖南 株洲 412000)

0 引言

在铁路干线电力机车、工矿电力机车、电力传动内燃机车和各种电动车辆上,常用牵引电机进行动力驱动[1]。牵引电机中轴承的检修维护工作异常关键,在规定的时间或者公里数内必须进行检测或者更换[2]。目前牵引电机在更换轴承时,大都需要对电机进行解体,将电机转子从电机中拔出,之后再利用特定的装置将轴承拔下,最后再通过工装将新轴承重新安装至转轴上,并将转子重新放入电机内,重新组装电机[3]。整个更换轴承过程操作复杂,耗时较长,并且在解体与重新组装电机的过程中,存在着人为操作失误造成电机损伤的风险[4]。

因此,如何实现电机轴承的免解体更换,提高电机检修效率,是本领域技术人员面临的技术难题。本文针对某型带有轴承套结构的牵引电机,通过分析该型电机轴承装配的结构特点,提出一种免解体更换电机轴承的工艺方案,并通过现场拆装轴承确认了方案的可行性,为其他同类型轴承结构的电机更换轴承提供了参考。

1 电机轴承配置结构

本文以某型带有轴承套结构的牵引电机作为研究对象,该电机传动端与小齿轮箱直接装配为一体,以小齿轮箱作为电机传动端支撑,非传动端轴承配置结构如图1所示,采用的是圆柱轴承,其中轴承内圈安装在转轴上,轴承外圈安装在轴承套中,轴承套安装在非传动端端盖中。

图1 某型牵引电机非传动端轴承配置结构

2 电机免解体更换轴承工艺的研究

2.1 制定电机免解体更换轴承工艺流程

通常情况下,针对图1所示的轴承配置结构,更换轴承的工艺流程为:拆下传感器盖板及测速齿盘—拆下小齿轮箱—定转子分离—拆下非传动端端盖—拆下轴承盖—退出轴承套及轴承外圈—从轴承套中退出轴承外圈—从转轴上退出轴承内圈—重新安装轴承内外圈—按反向顺序组装电机。

根据轴承配置结构,制定电机免解体更换轴承工艺流程:拆下传感器盖板及测速齿盘—拆下轴承盖—安装更换轴承辅助工装—退出轴承套及轴承外圈—从轴承套中退出轴承外圈—从转轴上退出轴承内圈—重新安装轴承内外圈—按反向顺序组装电机,其中主要工艺流程如图2所示。

图2 电机免解体更换轴承工艺流程

2.2 工艺难点

通过分析电机轴承配置结构并结合免解体更换轴承工艺流程,可知免解体更换轴承的工艺难点主要是轴承套及轴承外圈退出后,采用何种方式支撑转子重量;更换轴承过程中,如何保证转子与端盖轴承室同心。

2.3 电机免解体更换轴承关键工装设计

2.3.1 转子支撑工装一设计

从图2可以看出,在退出轴承套及轴承后,需要给转子提供一个支撑力,确保转子不产生下沉。针对这种情况,工装设计思路为:通过在转子中心孔安装支撑杆,并在支撑杆末端下方安放千斤顶,使用千斤顶提供顶升力,确保轴承套及轴承退出后转子不产生下沉,如图3所示。

图3 转子支撑工装一

2.3.1.1 转子支撑力计算

为了确认转子所需支撑力大小,对转子受力情况进行分析,转换成受力模型图,如图4所示。

图4 转子受力模型图

从图4可知,根据转子受力平衡,则有F1×(L1+L2)=G×L1。其中转子重650 kg,L1=465 mm,L2=715 mm,可求得支撑力F1=2 561.4 N。

2.3.1.2 转子支撑杆受力变形分析

查机械设计手册[5],上述转子支撑杆属于一种悬臂梁结构,计算转子支撑杆末端变形挠度f为:

f=FL3/3EI

(1)

式中:F为受力载荷,单位N;L为杆件长度,单位mm;E为杆件弹性模量,单位MPa;I为杆件截面惯性矩,单位mm4;I=πd4/64,d为杆件直径,单位mm。

其中F=F1=2 561.4 N,L=372 mm,E=213 000 MPa,d=30 mm,代入公式中可求得f=5.2 mm。

对转子支持杆受力情况进行有限元分析(见图5),支撑杆末端最大变形量约5.2 mm(与计算结果相同),不影响其支撑效果,能满足使用要求。

图5 转子支撑杆受力分析

2.3.1.3 千斤顶显示压力计算

转子支撑选用的是一个5 t量程的千斤顶,其中千斤顶液压缸有效面积S为6.5 cm2,将转子支撑起来的最小压力为P=F1/S=394 bar,考虑到阻力影响,千斤顶实际支撑作业时采用400 bar的压力。

2.3.2 转子支撑工装二设计

从图2可以看出,要能实现轴承更换,在靠近端盖位置还需要提供一个支撑力F2,确保支撑力F1撤去后,转子仍不产生下沉,同时还需要保证转子与端盖轴承室同心。根据轴承装配结构,设计一个定位套和定位支撑块,其中定位套用螺栓固定在非传动端端盖上,定位支撑块安装在定位套与转子支撑杆之间,通过支撑杆、定位支撑块、定位套,最后将转子支撑力传递至非传动端端盖上,如图6所示。

图6 转子支撑工装二

2.3.2.1 转子支撑力计算

对转子受力情况进行分析,转换成受力模型图,如图7所示。

从图4可知,根据转子受力平衡,则有F2×(L1+L3)=G×L1。其中,转子重650 kg,L1=465 mm,L2=355 mm,可求得支撑力F2=4 197.9 N。

图7 转子受力模型图

2.3.2.2 定位套与非传动端端盖受力计算

定位套通过6个M12×40内六角螺钉(8.8级)固定在非传动端端盖上,紧固力矩70 N·m。查机械设计手册[5],扭矩系数计算公式为:

K=T/(F×d)

(2)

式中:T为紧固扭矩,单位N·m;K为扭矩系数;d为螺栓公称直径,单位mm;F为螺栓预紧力,单位kN。其中T为70 N·m,K取值0.13,d为12 mm,代入公式(2)中可计算出螺栓预紧力F=44.87 kN。则6个内六角螺钉提供的拧紧力F合=6F=269.22 kN。计算定位套与非传动端端盖的摩擦力F摩=μF合,其中摩擦系数μ取0.3,则F摩=80.77 kN,远大于支撑力F2,因此定位套安装后不会因为支撑力F2而产生滑动,可保证更换轴承过程中转子与端盖轴承室同心。

2.3.3 轴承退出工装设计

在解决转子支撑问题后,根据产品及支撑工装的结构,设计一种退轴承套的拉拔工装(见图8)。工装主要由拉杆、拉板及固定螺母等组成,并借用转子支撑工装部分零件。其中拉杆一端安装在轴承套的工艺孔中,另一端通过螺母固定在拉板上,千斤顶安装在转子支撑杆上。

图8 轴承退出示意图

通过千斤顶产生的顶升力,给拉板提供一个向外的推力,推力通过拉杆传递至轴承套上,从而将轴承套连同轴承外圈一起退出。退轴承内圈时,可通过中频感应加热器对轴承内圈进行加热退出。

2.3.4 轴承安装工装设计

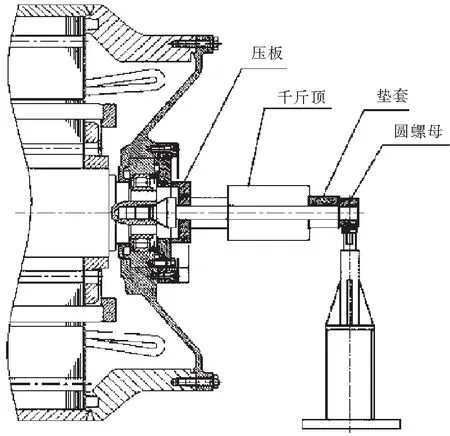

在退出轴承套及轴承后,按照常规方法对轴承套中的轴承外圈换新。轴承内圈安装时,采用热套方式安装至转轴上。轴承套及轴承外圈安装时,设计一种轴承套的压装工装(见图9),工装主要由压板、垫套及圆螺母等组成,并借用转子支撑工装部分零件。其中压板通过工艺螺栓固定在轴承套上,再安装千斤顶、垫套、圆螺母。

通过千斤顶产生的顶升力,给压板提供一个向内的推力,传递至轴承套上,从而将轴承套连同轴承外圈一起压装至非传动端端盖轴承室中。

3 电机免解体更换轴承工艺方案验证

设计制作电机免解体更换轴承所需的工装后,通过现场工艺验证,顺利完成电机免解体更换轴承作业(见图10)。对更换轴承后的电机进行轴承绝缘电阻测量、游隙检测以及电机空转试验,各项检测数据合格,证明电机免解体更换轴承工艺的可行性。

图9 轴承压装示意图

图10 电机免解体更换轴承工艺验证过程

4 结语

本文通过分析一种带有轴承套的牵引电机轴承装配结构配置,提出了一种电机免解体更换轴承的工艺方案,并通过现场验证确认工艺方案的可行性。该免解体更换轴承的工艺方案简单实用,大幅提高了电机更换轴承效率,降低了检修成本,可为同类型结构的牵引电机更换轴承提供参考。