电力机车车顶高压设备防护的优化分析

2023-01-07康明明朱颖谋陈扬帆

杨 超,康明明,朱颖谋,陈扬帆

(中车株洲电力机车有限公司,湖南 株洲 412000)

0 引言

电力机车具有高效率、无污染、噪声小等众多优势,当前,大功率交流传动电力机车成为干线货运和快速客运牵引的主力,电力机车保有量占国内机车保有总量的64%。电力机车的核心在“电”,电力机车的运行依靠受电弓从接触网获取的高压电作为动力源,依次经过避雷器、高压电缆总成等高压设备组成的网侧电路后进入机车各个电气部件。车顶高压设备是电力机车获取能量的第一步,因此电力机车车顶高压设备的质量将直接影响机车运行的品质。目前,电力机车车顶高压设备主要包括受电弓、避雷器和高压电缆总成等高压设备,具体如图1所示。

图1 电力机车车顶高压设备

1 问题提出

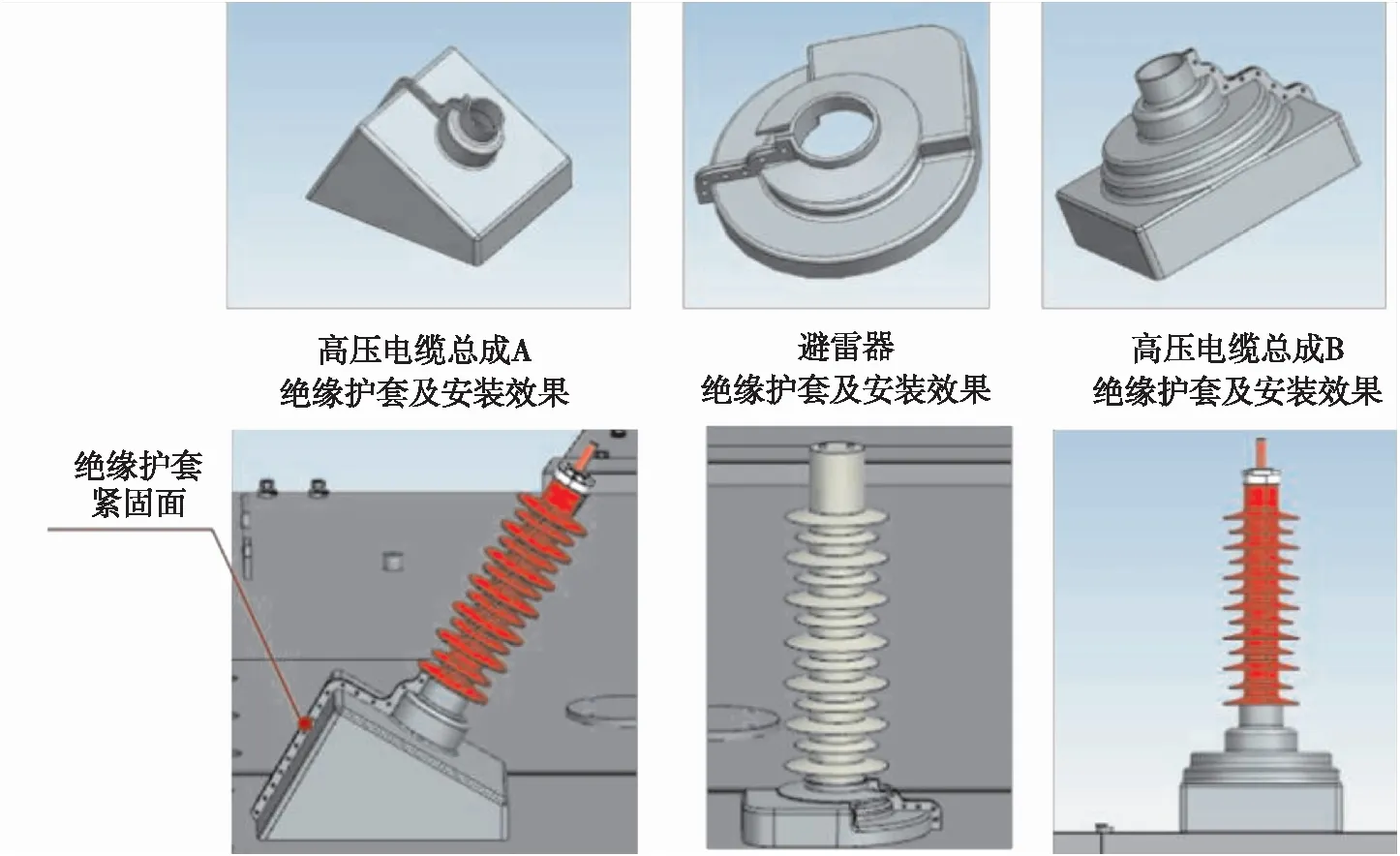

电力机车顶部高压设备布置在车外,工作环境较为复杂。目前,广泛应用于避雷器、高压电缆总成等高压设备的防护方案是在高压设备与机车车顶的安装座之间包裹一层绝缘护套。一是可以增加爬电距离,提高安全性;二是可以有效防护空气中的污染物对安装部位的侵蚀。绝缘护套根据设备与安装座之间的形状进行设计制造,并包裹在连接部位,如高压电缆总成绝缘护套(见图2)。

在长期运行过程中,既有的绝缘护套防护方式存在以下不足:绝缘护套是橡胶材质,材质柔软,橡胶护套下沿在有外力拉动护套的情况下,存在贴合不严的情况,护套受力点与部件距离可达20 mm;在机车运行时,绝缘套会受到走行风的压力作用,使得橡胶护套下沿存在贴合不严、存在间隙,空气中的污染物也随气流进入绝缘护套内部堆积。随着污染物的堆积,如果维护不及时,可能产生避雷器和高压电缆总成等高压设备故障,因此需要对电力机车车顶高压设备的绝缘防护套进行升级。

图2 高压电缆总成下线套管及其绝缘护套

2 优化方案

高压部件的绝缘护套采用“包裹”似的安装方式,即高压设备与车顶安装座连接紧固以后,将绝缘护套覆盖在安装部位处。原有方案是绝缘护套覆盖后,直接拧紧绝缘护套紧固面的螺栓,其他无特殊处理,因此,绝缘护套在机车运行过程中会产生间隙。图3为既有绝缘护套和安装效果。

基于前文分析,绝缘护套在机车运行过程中受到走行风的压力作用,使得橡胶护套下沿贴合不严。因此优化方案围绕将绝缘护套和车顶固定在一起的方式进行。一是绝缘护套的底部(与机车顶盖接触部位)增加翻边,增加绝缘护套底部和车顶的接触面;二是绝缘护套覆盖安装部位后,使用专用胶水将绝缘护套的翻边与顶盖粘接在一起;三是为避免绝缘护套内部积水,在底部留排水孔。图4为优化后的绝缘护套和安装效果。

图3 既有绝缘护套和安装效果

图4 优化后的绝缘护套和安装效果

3 仿真验证

为检验优化方案对改善绝缘护套内部流场的效果,基于ANSYS系列软件对机车车顶的高压电缆总成、避雷器等设备的绝缘护套在优化前后的流场进行仿真分析。

3.1 计算工况

仿真基于车顶3个典型的高压部件绝缘套是否进风开展仿真分析,仿真计算分为橡胶护套下沿存在贴合不严和绝缘套下部粘接贴合严实且留有排水孔2种情况,每种情况计算4个速度等级,汇总后的仿真工况参数如表1所示。

表1 仿真计算工况

3.2 模型简化和几何建模

高压部件橡胶护套下沿在有外力拉动护套的情况下,存在贴合不严的情况时,护套受力点与部件距离可达20~30 mm。在机车运行时,绝缘套会受到走行风的压力作用,使得橡胶护套下沿贴合不严实,但是由于走行风作用力有限,根据分析后对橡胶护套下沿贴合不严实时的间隙初步估计为20 mm,相应的绝缘套内部各个接触面也会由于变形也会与高压部件存在不同程度的贴合不严实,经分析后给定间隙2~5 mm,间隙大小以离下沿的距离增加而递减。高压部件橡胶护套与部件贴合情况几何模型如图5所示。

图5 高压部件橡胶护套与部件贴合情况几何模型图

3.3 计算模型

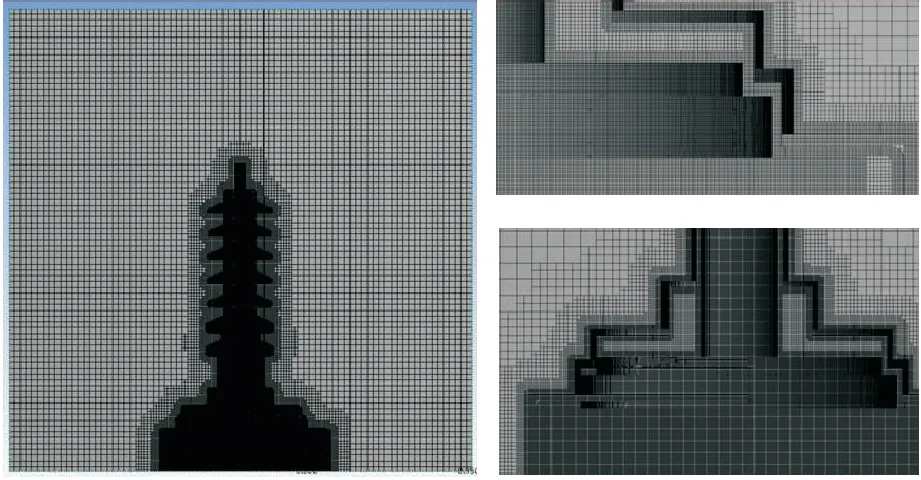

仿真计算时,需要把高压部件及其橡胶护套放在车顶外流场的空气域中考虑,分析在列车运行时空气从绝缘套下沿进入绝缘套与部件之间的间隙情况。因此,仿真建模时,只需要考虑空气域即可,根据需要计算各部件的尺寸,给定外流场空气域的尺寸为1 000 mm×600 mm×1 000 mm(高压总成A为倾斜安装,其高度为800 mm),建模时将部件和绝缘套所占空间掏空,留下空气域即为计算域,如图6所示。

图6 高压部件橡胶护套进风仿真计算域

为了实现数值计算,对计算域进行离散化处理,网格总体示意图如图7所示,其中避雷器计算网格约600万,高压总成A网格约900万,高压总成B计算网格800万。采用ANSYS系列软件进行前后处理,利用湍流模型,运用基于有限体积法的商用计算流体动力学软件进行计算。

3.4 边界条件设置

由于设备安装在车顶开放区域,在选取足够大的计算域情况下,可以将列车前进方向的面设置为速度入口,车尾方向设置为压力出口,侧面和顶面设置为对称边界,模型底面也就是车顶盖面设置为壁面。正常情况下,列车运行时车顶处不同位置的列车走行风会存在一定的差异,但是考虑到计算一致性,此处计算时,模型的入口速度假设为与列车运行速度一致。

图7 网格示意图

3.5 计算结果与分析

根据表1仿真计算的6种工况进行计算,结合目前客运机车最高运营速度为160 km/h的实际,重点分析在时速160 km/h下6种工况的仿真计算结果。

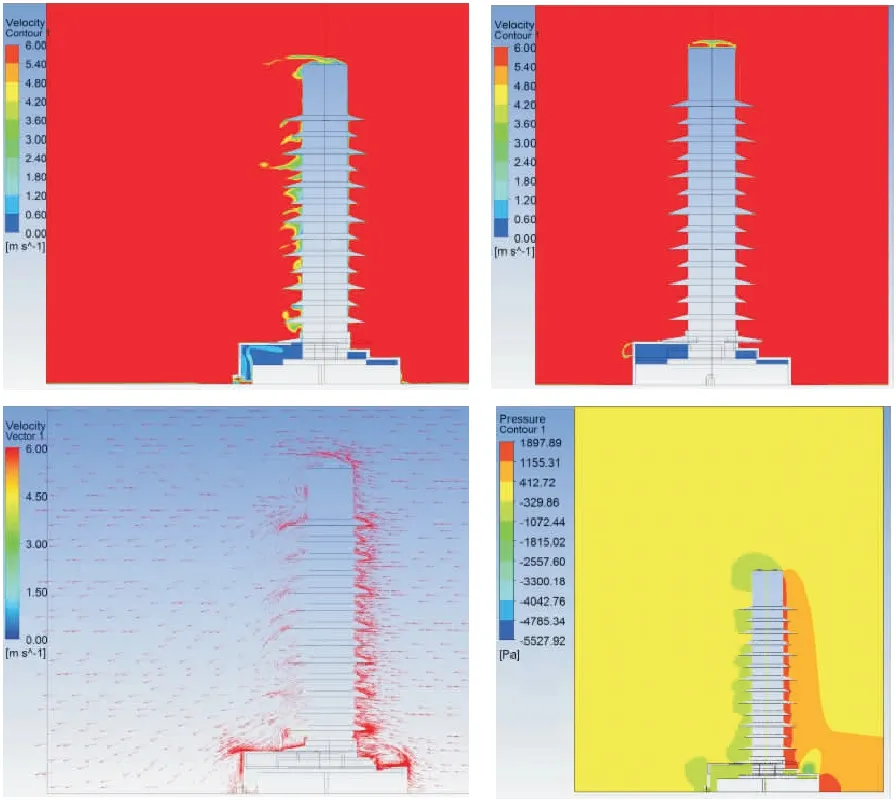

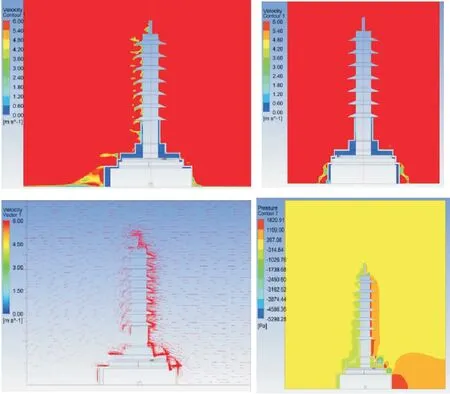

3.5.1 避雷器运行时速160 km/h缝隙进风详细情况

如图8所示,在列车运行时,由于走行风影响,绝缘套迎风面有较大的压力,压强值可达1 800 Pa以上,而在背风面则形成了负压区。在负压区的作用下,绝缘套下沿未粘接时绝缘套与部件之间间隙进风明显。从图中气流组织矢量图也可以说明间隙中进风的情况。

图8 时速160 km/h避雷器绝缘套下沿未粘接时的缝隙进风结果图

如图9所示,从整体外部流场粘接和未粘接的流场特性基本一致,但是在缝隙内部,粘接后即使留有排水孔,缝隙间进风情况明显减弱,内部大部分区域的风速都小于0.8 m/s,所以能有效抑制缝隙进风的情况。

图9 时速160 km/h绝缘套下沿粘接时的缝隙进风结果图

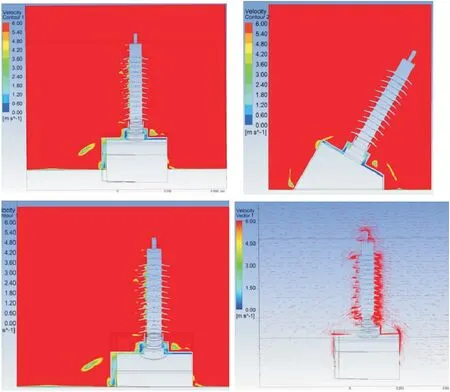

3.5.2 高压电缆总成A绝缘护套运行时速160 km/h缝隙进风情况

如图10所示,在列车运行时,由于走行风影响,绝缘套迎风面有较大的压力,压强值也是1 800 Pa左右,而在背风面则形成了负压区。在负压区的作用下,绝缘套下沿未粘接时绝缘套与部件之间间隙进风明显。从图中气流组织矢量图也可以说明间隙中进风的情况。

图10 时速160 km/h绝缘套下沿未粘接时的缝隙进风结果图

如图11所示,从整体外部流场分析粘接和未粘接流场特性基本一致,但是在缝隙内部,粘接后即使留有排水孔,缝隙间进风情况明显减弱,由于有排水孔进风的影响,在排水孔附近有一定的进风,内部大部分区域的风速都小于0.8 m/s。

图11 时速160 km/h绝缘套下沿粘接时的缝隙进风结果图

3.5.3 高压电缆总成B绝缘护套运行时速160 km/h缝隙进风情况

如图12所示,在列车运行时,由于走行风影响,绝缘套迎风面有较大的压力,压强值仍是1 800 Pa左右,而在背风面则形成了负压区。在负压区的作用下,绝缘套下沿未粘接时绝缘套与部件之间间隙进风明显。从图中气流组织矢量图也可以说明间隙中进风的情况。

图12 时速160 km/h绝缘套下沿未粘接时的缝隙进风结果图

如图13所示,从整体外部流场分析粘接和未粘接流场特性基本一致,但是在缝隙内部,粘接后即使留有排水孔,缝隙间进风情况明显减弱,内部大部分区域的风速都小于0.8 m/s,所以能有效抑制缝隙进风的情况。

图13 时速160 km/h绝缘套下沿粘接时的缝隙进风结果图

4 结论

1)针对避雷器、高压电缆A总成、高压电缆B总成等3个部件,在绝缘套受到外力作用后与部件本身存在贴合不严实情况时,如果下方贴合不严实存在20 mm的缝隙时,绝缘套与部件间间隙进风明显,内部间隙之间气流流动明显,并且内部间隙气流速度会随着列车运行速度增大而增大。

2)针对避雷器、高压电缆A总成、高压电缆B总成等3个部件,在绝缘套下沿粘接和只留排水孔时,仿真分析后,部件与绝缘套间隙气流流动相比未粘接时明显减弱,间隙上部出口处存在气流速度,但是作用区域并不大,且相比未粘接时该处的气流速度有所减小,所以绝缘套下沿粘接后对抑制部件与绝缘套之间间隙进风效果较好。

因此,后续电力车顶高压设备的绝缘护套选型可按优化方案进行。