矿井深部巷道切顶卸压围岩变形控制技术研究

2023-01-06石岩,张倩,庞博

石 岩,张 倩,庞 博

(1.潞安职业技术学院,山西 长治 046204;2.应急管理部信息研究院,北京 100037)

在我国煤矿矿井逐渐转入深部开采的趋势下,深部围岩变形控制已成为巷道支护研究的重要内容,深部巷道在原岩应力及采动应力影响下极易发生变形破坏,造成支护失效。

国内外研究学者针对深部巷道变形控制进行了大量研究,张文龙等[1]针对深部软岩巷道支护困难,利用岩石力学实验及有限元分析法确定柔性与刚性联合支护方法,即通过应用“喷混 + 锚杆 + 注浆 + U 型钢支架”能够充分发挥让压功能和围岩变形控制的目的,提高巷道稳定性;郭现伟等[2]利用FLAC3D分析不同支护参数下巷道围岩应力、位移及塑性区变化特征,在保障合理掘巷速度下确定巷道最优支护参数;谭香等[3]深部冲击高应力巷道变形现场,利用理论分析、数值模拟及现场试验等多种方法确定“卸压控制+让压支护”等的卸压支护技术,实现巷帮最大变形300 mm,底板最大变形171 mm,较原支护有较大改善,有效实现高应力巷道变形控制;卓军等[4]针对复合顶板半煤岩巷围岩变形严重问题,通过分析围岩变形机理,研发掘进巷道强力掩护装备,通过现场实践,方案设备能够有效提高顶板完整性及巷道锚固质量,提升弱粘结复合顶板掘进支护速度,缓解矿井采掘紧张关系;韩图门乌力吉[5]针对巷道贯通时巷道稳定性差、顶板破碎等现象,提出人工复合顶板及人工柔模浇筑等技术控制围岩变形,现场试验表明,该方案能够有效避免三角煤柱垮落现象。上述研究内容对深部巷道支护方式进行大量研究,但主要针对支护参数理论计算、数值模拟验证分析等方面,缺少对巷道力学环境的内在分析,且不同巷道支护方式并不能通用。

本文以潞安集团司马煤矿1206工作面回风巷为工程背景,巷道顶板岩层稳定且厚度大,造成应力向煤柱帮及巷道底板传递,且围岩在采动应力作用下,巷道变形严重,原支护失效,针对上述现象,在原巷道支护基础上提出顶板爆破切顶卸压方式进行巷道围岩控制。

1 工程概况

1206工作面位于3号煤层,煤层平均厚度6.35 m,近水平分布,平均倾角6°.1206工作面东侧为1208工作面,已采毕,北侧为二采区,处于施工阶段,南侧为井田边界,西部为未施工区。1206工作面巷道尺寸5.2 m×3.2 m(宽×高),沿煤层底板掘进,巷道顶底板岩性如表1所示,其中基本顶厚5.44 m,直接顶厚1.7 m,直接底厚0.45 m,基本底厚3.75 m.在原支护条件下,巷道变形较大,其中巷道顶板最大变形量643 mm,底板最大变形量526 mm,煤柱帮最大变形量872 mm,煤壁帮最大变形量579 mm,在巷道部分区域支护构件破断失效。

表1 3号煤层顶底板岩性

2 切顶卸压应用原理

工作面回采情况下,巷道临空侧基本顶呈“O-X”破断,其中巷道矿压主要来自关键块自重及回转作用。由于巷道顶板围岩厚坚,煤层开采后无法及时垮落,造成围岩变形剧烈,支护失效,通过顶板关键块爆破预裂,降低其完整性,减少关键块回转形成的矿压集中现象,其具体作用原理如图1所示。

图1 巷道切顶卸压原理示意

分析图1可知,理想状态下,通过爆破切顶,将关键块B划分为B1和B2两块,其中B1的尺寸取决于巷道和煤柱尺寸,B2滑落失稳,则关键块B重量减少,减小了对巷道围岩的挤压作用,实现了改善巷道受力环境,降低了巷道顶板及煤柱的围岩变形量。

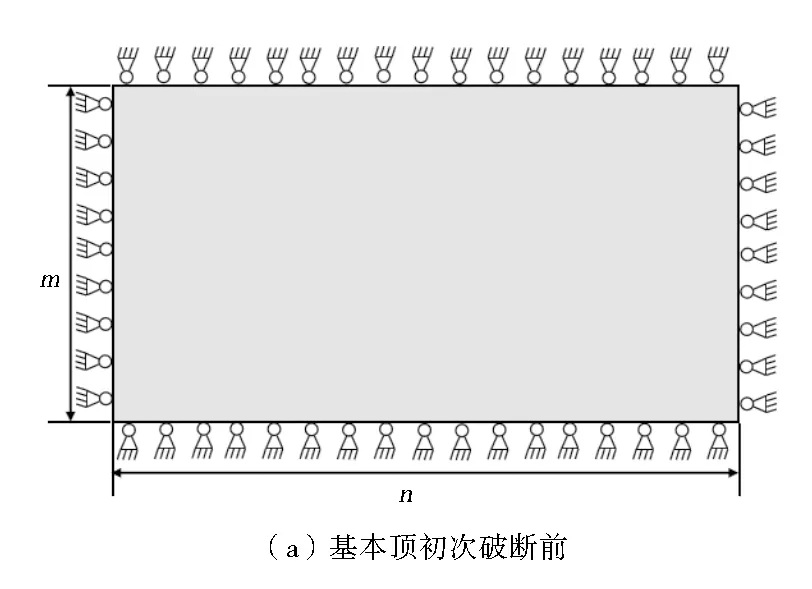

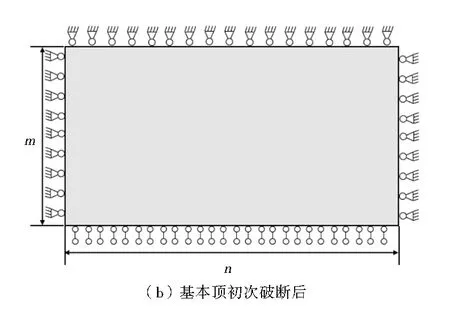

将基本顶视为板结构分析,当基本顶未采用切顶技术时,四周支撑变化如图2所示。在基本顶初次破断前,巷道为四周固支结构;在初次破断后,形成三边固支,一边简支的板支撑结构,则基本顶初次来压步距(L1)和周期来压(L2)步距[6-9]。爆破切顶后,基本顶未初次破断前,爆破造成一侧形成简支结构,即三边固支,一边简支,初次破断后,则变为两边简支,两边固支的支撑结构,爆破后周期来压步距(L3)所示,切顶情况下基本顶初次破断前后受力如图3所示。

图2 未切顶情况下基本顶初次破断前后基本顶受力示意

图3 切顶情况下基本顶初次破断前后基本顶受力示意

(1)

式中:q为覆岩重量,kN/m3;δ(1,2,3)为几何形状系数;η为围岩泊松比;h为基本顶厚度;αk为基本顶抗拉强度,根据图2和图3所示可知,可3个系数相等。

随着固支边数量减小,来压步距逐渐减小,即L1>L2>L3,说明通过爆破切顶能够有效降低来压基本顶断裂长度,改善巷道矿压环境。

3 爆破切顶卸压设计

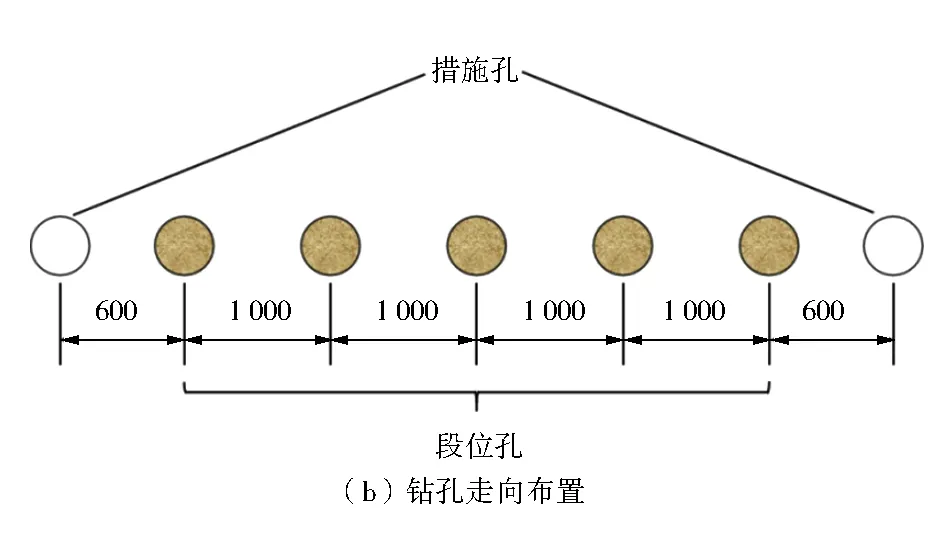

依据矿井实际地质条件,方案拟采用定性精准爆破方式对基本顶关键块B进行切顶缝卸压,具体设计方案如图4所示。

图4 爆破切顶装药结构示意

每组设计3个钻孔,按照(中长-短-长)的炮孔长度进行设计施工,使得基本顶切缝装药采用连续不耦合方式,分三段装药。具体一组钻孔的布置如下:第一个钻孔长度为11 m,需装药长度为6 m,并安装D60 mm定位块,进行炮泥封孔段长度为5 m;第二个钻孔长度为9 m,需装药长度为9 m,并安装D60 mm定位块,进行炮泥封孔段长度为6 m;第三个钻孔长度为25 m,需装药长度为12 m,并安装D60 mm定位块,进行炮泥封孔段长度为10 m,留距离钻孔口3 m区域范围不进行封堵。其中定位块主要的功能是确保爆破能量轰散方向与预裂方向相同,爆破聚能装置具体如图5所示,爆破钻孔布置如图6所示。

图5 爆破聚能装置

图6 爆破钻孔布置示意(mm)

4 现场工业性试验

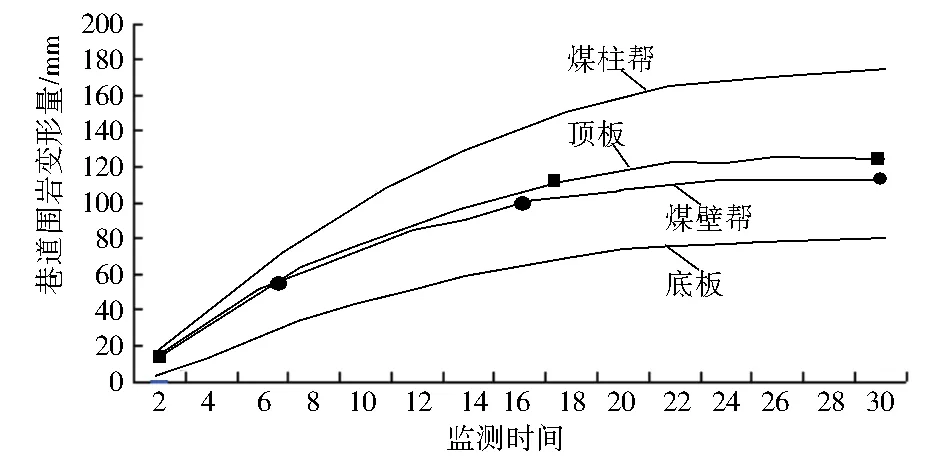

为验证爆破切顶卸压效果,对1206工作面回风巷前300 m进行切缝卸压效果监测试验,监测内容主要有顶底板移近量、两帮变形量,监测点共布置3个,间距100 m,监测周期30 d,监测结果如图7所示。

图7 巷道围岩变形监测示意

分析图7可知,巷道围岩变形均呈现先急速变形后稳定变形,其中煤柱帮变形较大,顶板次之,煤壁帮再次之,底板变形量最小。巷道煤柱帮在22 d后变形逐渐趋于稳定,最大变形量173 mm;顶板变形量也在22 d后趋于稳定值,最大变形量124 mm,煤壁帮变形量与顶板变形量相差不大,在20 d后趋于稳定值,最大变形量113 mm,巷道底板于20 d后趋于稳定值,最大变形量80 mm.基于原支护方案巷道围岩最大变形量,爆破切顶卸压后巷道顶板、底板、煤柱帮和煤壁帮变形较原支护方案围岩变形控制能力提高了80.7%、84.8%、80.2%和80.5%,说明爆破切顶后对巷道围岩变形具有明显的控制作用。

5 结 语

1) 巷道剧烈矿压环境主要源于基本顶破断后巷道上方回转关键块自重及回转,爆破卸压方案通过降低其完整性改善巷道围岩应力环境。

2) 结合基本顶梁结构假设和初次来压步距和周期来压步距理论,确定爆破切顶后,基本顶固支边减少,简支边增加,能够有效减少来压基本顶断裂长度,改善巷道矿压环境。

3) 通过进行爆破切顶卸压巷道围岩变形监测,确定巷道顶板、底板、煤柱帮和煤壁帮最大变形量分别为124 mm、80 mm、173 mm和113 mm,较原支护方案条件下围岩变形控制能力分别提高了80.7%、84.8%、80.2%和80.5%.