华阳一矿过采空区巷道围岩控制技术

2023-01-06段振雄

段振雄

(山西华阳集团 新能股份有限公司一矿,山西 阳泉 045000)

我国煤矿赋存条件较为复杂,经常会在采空区下部进行采掘活动,受采空区的影响,下位巷道的围岩变形破坏较为严重,维护困难,且随着煤层开采深度的增加,垂直应力及水平应力逐渐增大,进一步加剧了下位巷道的变形破坏,传统的被动支护已无法保证巷道的稳定性,因此,考虑采用主被动联合支护,对于采空区下回采巷道的围岩维护具有重要意义[1-3]。

1 工程概况

1.1 工程地质条件

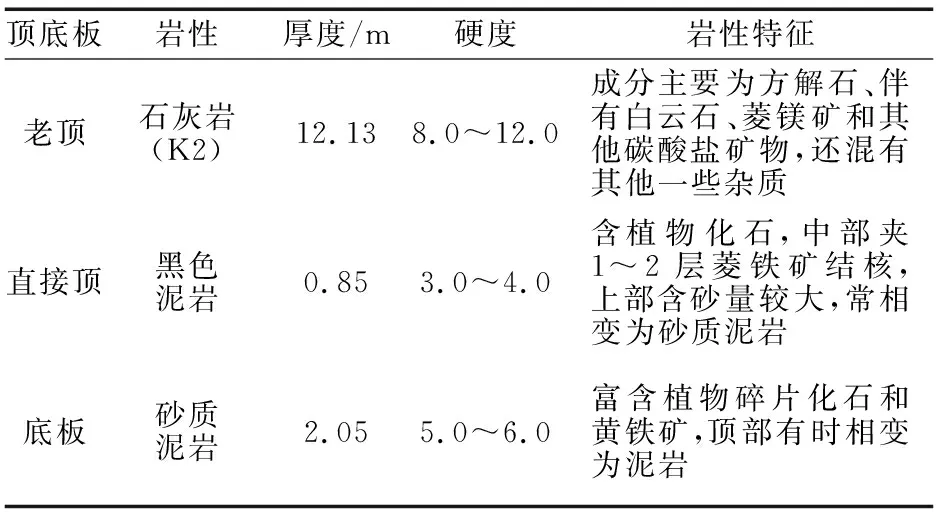

华阳一矿现主采15号煤层,煤层厚度6.75~6.50 m,平均6.63 m,煤层平均倾角4°,煤层硬度为2.0,节理裂隙较为发育。煤层顶底板情况如表1所示。

表1 煤层顶底板结构

目前正在掘进8412进风巷,平均埋深为450 m,主要服务于8412工作面回采,用作进风、运煤、行人、进料等。8412进风巷为沿15号煤层底板掘进的煤巷,设计长度为703 m,为矩形断面,净宽为5.6 m,净高为3.5 m,净断面为19.25 m2,目前的支护方式为“锚杆+锚索+金属网”的联合支护。

8412进风巷上方有三矿3号煤层71602工作面采空区,巷道位于采空区中部正下方,平均层间距为60 m,导致巷道在掘进过程中矿压较大,围岩破碎,需加强顶板支护与两帮管理。

1.2 巷道变形特征

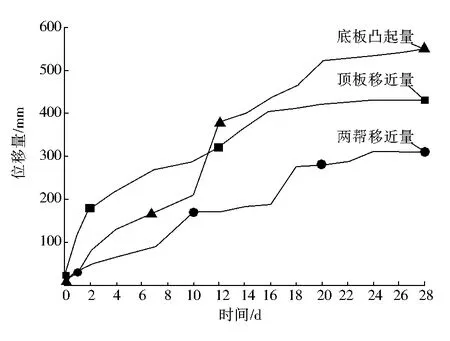

受上方3号煤层采空区的影响,8412进风巷在掘进期间围岩变形破坏严重,维护困难。通过现场观测可知,8412进风巷顶板有整体下沉的趋势,且出现较大范围的碎矸网兜,巷道两帮出现不同程度的片帮。另外,在矿压作用下,后巷底板随着时间的增长,变形量大幅度增大,其底鼓量甚至超过了顶板及两帮的变形量。通过现场围岩变形监测结果可知(图1),8412进风巷在掘进10 d后变形量增幅较大,并在25 d后逐渐趋于稳定,其中巷道顶板最大下沉量为428 mm,两帮最大移近量为314 mm,最大底鼓量达到了557 mm.巷道整体变形量较大,且稳定时间较长,现支护方案无法保证巷道的稳定性,因此,需对支护方式及支护强度进行优化。

图1 原支护下巷道围岩变形曲线

2 巷道围岩控制技术

根据8412进风巷的变形破坏特征,考虑采用“注浆+锚杆索+金属网”的联合支护方案进行围岩控制。

2.1 注浆方案

对于采空区下回采巷道来说,其所处的地应力环境较复杂,巷道开挖后,煤岩体在复杂高应力作用下发生拉伸塑性破坏,导致巷道逐渐失稳[4]。对围岩进行注浆加固后,浅部破碎围岩在浆液的胶结作用下完整性和强度得到了提高,而且深部围岩的节理裂隙也会被浆液充填,形成完整的骨架支撑,大大提高了巷道的稳定性;另一方面,围岩在注浆加固的作用下不会发生错动,避免了锚杆索受较高的剪切应力而失效,进一步增强了围岩承载能力。

1) 注浆材料。根据实际地质条件,确定采用水泥砂浆作为注浆材料,其特点是颗粒小、流动性较强且凝结后强度较高,能够有效填补围岩裂隙,并提高软岩的力学强度。

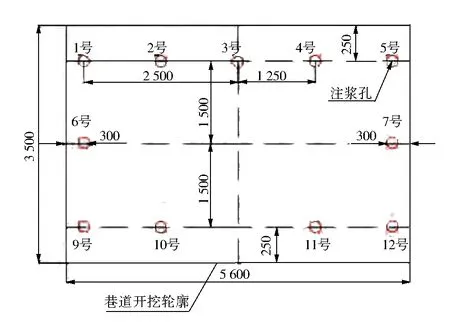

2) 注浆钻孔布置参数。在掘进面迎头共布置12个钻孔,其中1~5号钻孔为1排,距顶板250 mm,1号及5号钻孔与巷道两帮的距离分别为300 mm,钻孔间距为1 250 mm;6号、7号钻孔为一排,2个钻孔分别距巷道两帮300 mm处施工,钻孔横向间距5 000 mm,纵向距上排钻孔1 500 mm;9~12号钻孔为一排,与上一排钻孔纵向间距为1 500 mm,距巷道底板250 mm,其中10号与11号钻孔横向间距为2 500 mm;9号钻孔距巷道左帮300 mm,与10号钻孔间距为1 250 mm;12号钻孔距巷道右帮300 mm,与11号钻孔间距为1 250 mm.12组钻孔的直径均为42 mm.具体布置方案如图2所示。

图2 注浆钻孔布置方案(mm)

3) 注浆参数。8412进风巷埋深为382~432 m,根据注浆层位深度,并浆液粘度变化造成注浆压力减小等问题,选取注浆压力为12 MPa,浆液流量为20 L/min.

4) 钻孔深度。根据现场注浆试验效果,确定注浆钻孔深度为10 m,并采用前进分段循环注浆的方式进行施工,每循环注浆加固长度为10 m.

2.2 联合支护方案

1) 顶板支护。顶板采用“W钢带+锚索+金属网”联合支护。钢带使用“BHW-1040-280-4-5600 mm”的6眼W钢带,每排布置6根锚索,排距900 mm,间距1 040 mm.锚索使用不小于D21.6 mm×7 200 mm的钢绞线(斜切头),锚索托板使用300 mm×270 mm×14 mm的W型托板及配套调心球垫。药卷使用MS双速23-120型树脂锚固剂;顶网使用6 500 mm×1 200 mm的金属网布置。

顶板破碎无法使用钢带时,采用“单体锚索+双层金属网”联合支护,每排布置7根锚索。排距800 mm,间距800 mm.锚索使用不小于D21.6 mm×7 200 mm的钢绞线(斜切头), 锚索托板采用长800 mm的14号槽钢+300 mm×300 mm×12 mm的大垫片200 mm×95 mm×12 mm的小垫片,药卷使用MS双速23-120的树脂锚固剂。顶网使用6 500 mm×1 200 mm的金属网。

2) 巷帮支护。采用“锚杆+经纬金属网”联合支护,每排每帮布置4根锚杆,排距900 mm,锚杆间距从顶板至底板为:400/900/900/900/500 mm.锚杆使用D20 mm×2 000 mm的左旋螺纹钢锚杆,锚杆托板使用450 mm×280 mm×4 mm的W型托板+150 mm×150 mm×10 mm拱形托板及配套调心球垫和尼龙垫圈。钻孔直径为32 mm时,药卷使用MSK28-60型树脂锚固剂;钻孔直径为27 mm时,药卷使用MSK23-60型树脂锚固剂。帮网使用6 500 mm×1 200 mm的金属网。

3 数值模拟分析

3.1 建立模型

为分析注浆加固对巷道围岩的控制效果,根据华阳一矿8412进风巷的实际赋存条件,采用FLAC3D数值模拟软件建立模型,模型尺寸为:长×宽×高=100 m×70 m×50 m.根据工作面埋深,在模型顶部施加7.6 MPa的垂直应力以模拟覆岩压力,侧压系数为1.1.通过边界条件约束模型四周的水平位移及底部的垂直位移。计算时,煤岩体的物理力学参数按表2进行参赋。

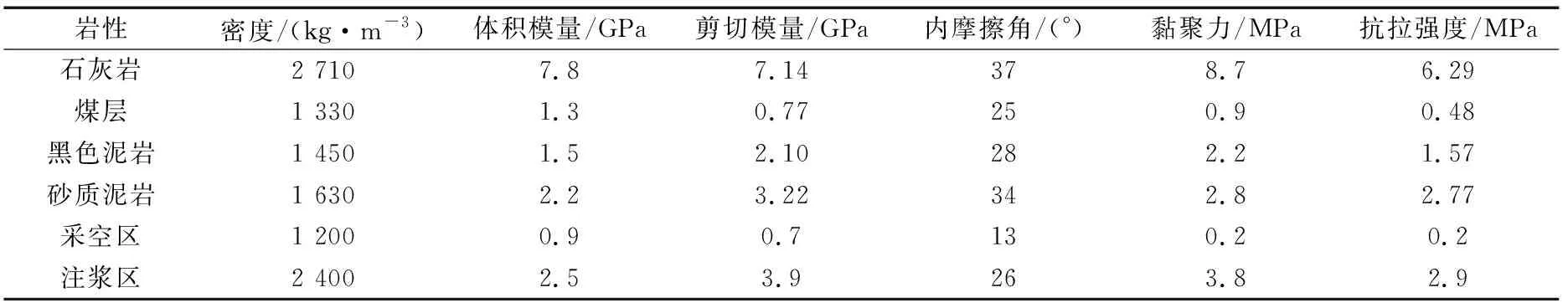

表2 煤岩体物理力学参数

3.2 模拟结果分析

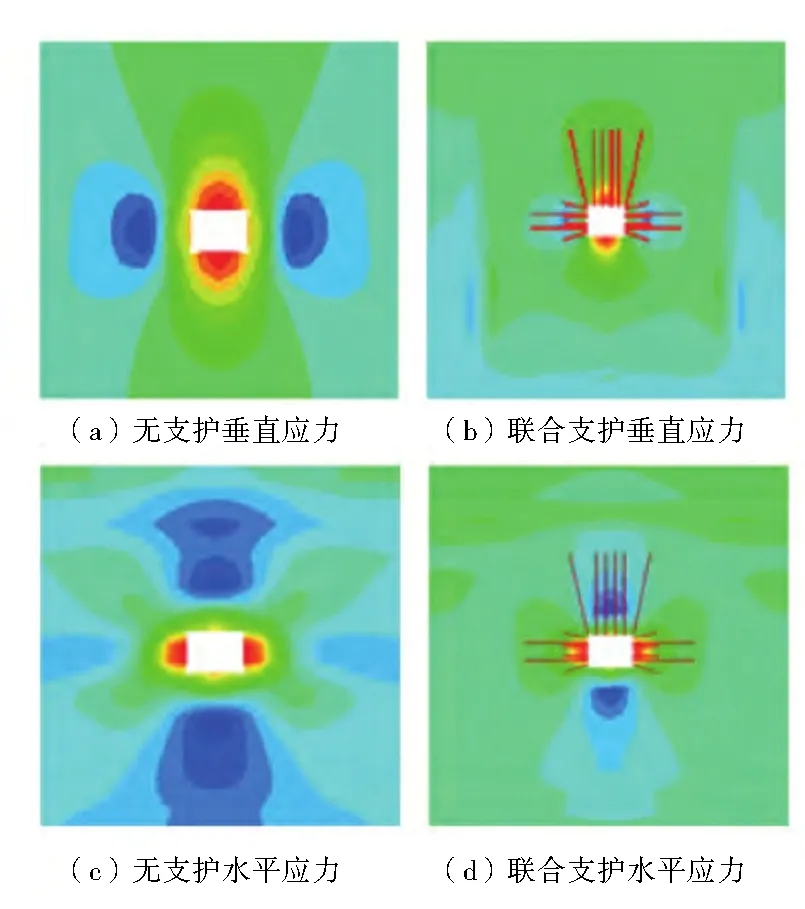

图3为巷道在无支护及注浆联合支护下的围岩垂直应力及水平应力分布云图,由图3(a)、图3(b)可知,巷道由无支护到联合支护转变过程中,巷道两帮的应力集中范围大幅缩小,且两帮应力值增大,顶板的应力降低程度得到明显改善;由图3(c)、图3(d)可知,巷道在无支护时的水平应力集中范围大,且应力值也偏高,加速了围岩的变形失稳,而在注浆联合支护下,水平应力仅在巷道顶板上方围岩小范围集中,且应力值也降低,围岩控制效果较好。

图3 不同支护方案下的应力分布云图

4 现场实践

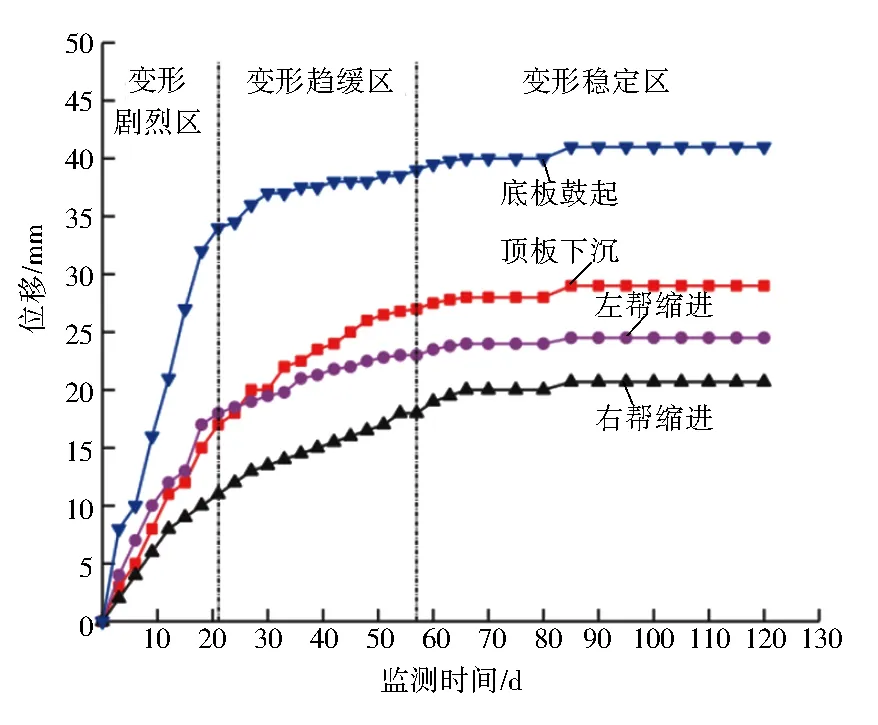

为验证注浆加固联合支护方案的合理性、有效性,在8412进风巷内布置3个测点,采用十字布点法监测围岩的变形情况,监测结果如图4所示。

图4 联合支护下巷道围岩变形

由图4可知,巷道在支护初期(支护后21 d内)的变形速率较大;在支护后21~57 d,围岩变形进入缓和阶段;在支护57 d后,围岩变形基本处于稳定阶段。其中,巷道顶板最大下沉量为28 mm,最大底鼓量为40 mm,左帮最大移近量为25 mm,右帮最大移近量为21 mm,整体变形量较小,表明该方案能够保证巷道稳定性。

5 结 语

1) 通过现场观测得出采空区下8412进风巷的变形破坏特征,提出了“注浆+锚杆索+金属网”的联合支护方案,并明确了注浆加固及巷道支护的具体参数。

2) 通过FLAC3D数值模拟软件分析了无支护及联合支护下巷道围岩的应力分布特征,结果表明:联合支护后的巷道围岩垂直应力及水平应力集中范围大幅度缩小,能够有效控制围岩变形。

3) 现场实践结果表明,注浆联合支护后的巷道,顶板最大下沉量为28 mm,最大底鼓量为40 mm,左帮最大移近量为25 mm,右帮最大移近量为21 mm,整体变形量较小,满足矿井安全高效生产需求。