游仙山煤矿工作面端头悬顶水力压裂技术及应用

2023-01-06焦炎斌

焦炎斌

(山西高平科兴游仙山煤业有限公司,山西 高平 048400)

1 工程概况

游仙山煤矿现主采15号煤层,该煤层位于太原组底部,上距3号煤层约100.25 m,揭露煤层厚度为3.20~5.16 m,平均厚4.10 m,煤层结构简单,煤层倾角1~7°,黑色,细条带状结构,内生裂隙发育,属半亮型煤,属全区稳定可采煤层。15210综采工作面位于+810 m水平二采区,工作面标高为789.986~830.473 m,该工作面倾向长152 m,走向长度872 m,平均斜面积132 544 m2.工作面煤层顶底板情况如表1所示[1-2]。

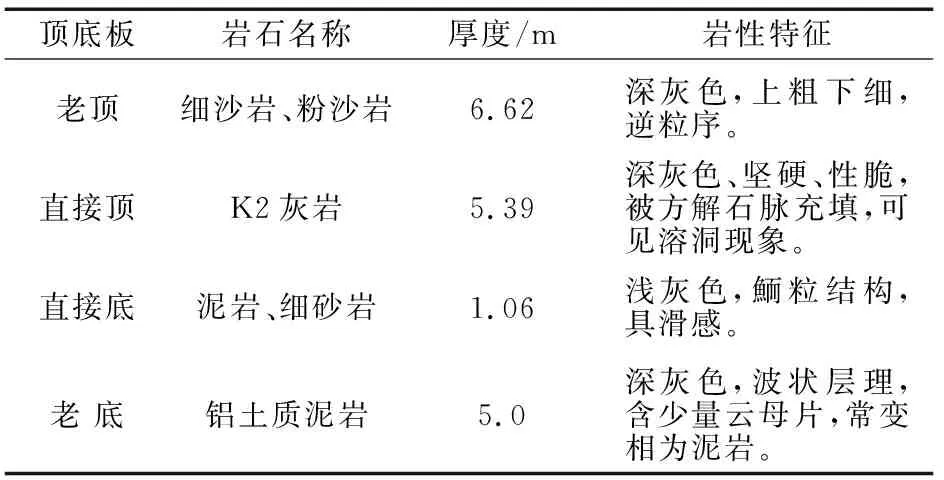

表1 煤层顶底板结构

由表1可知,煤层直接顶为灰岩,基本顶为细砂岩及粉砂岩,抗压强度均达58 MPa以上,且厚度较大,属于典型的坚硬顶板,而煤层底板多为泥岩,强度较低且完整性不好。在工作面回采的过程中,端头顶板难以及时垮落,从而产生大面积的悬顶,伴随着超前段矿压剧增和软弱底板底鼓,最终导致端头支架出现压死的情况。为保证矿井的安全高效生产,计划在工作面两端头坚硬顶板实施水力压裂技术,减小工作面回采时产生的悬顶面积,降低两巷超前段的矿压强度。

2 定向水力压裂切顶机理

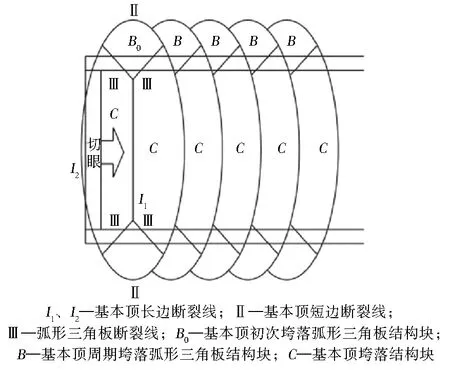

由于煤层上方存在强度高、厚度大、完整性较好的岩层,在工作面推进过程中,两端头弧形三角顶板未能及时垮落,从而形成悬顶,如图1所示。

图1 工作面顶板垮落状态

由图1可知,随着工作面推进,弧形三角顶板与巷道煤柱边缘形成较稳定的结构,由于顶板较坚硬,没有足够的裂隙弱面,且采空区应力不集中,无法及时切断顶板岩层,进而造成悬顶面积越来越大。因此,需人为干预采用水力压裂技术,及时切断弧形三角顶板在采空区形成的悬臂梁结构。

定向水力压裂技术是通过钻孔高压注水实现的。根据弹性理论的最大拉应力准则,从钻孔周围应力场出发,分析钻孔的起裂方向和开裂所需压力,得出注水压力与钻孔角度、地应力场之间的关系,并以此来指导水力压裂作业,如图2所示。

图2 钻孔周围主应力分布

由图2可知,钻孔孔壁处最大拉应力为[3]:

(1)

孔壁起裂条件为[3]:

σmax=σt

(2)

起裂初始位置为[3]:

(3)

式中:θ为x轴逆时针旋转角度,°;σt为岩石的抗拉强度,MPa;σθz和σz分别为θ=θf处的应力值,MPa;σθ为水压力P的函数。

结合钻孔综合柱状图及现场顶板定向钻孔揭露岩层,选取合适的压裂位置,确定好方向后,用高压水射流进行切缝至一定的层位,然后用封孔器将钻孔口封闭,并持续增加水压,使得高压水压预制切缝尖端向外扩展,使得坚硬顶板内的裂隙高度发育并逐渐贯通,如图3所示。

图3 水力压裂施工示意

在钻孔内自下而上分段以此进行压裂,使得坚硬顶板不同层位均产生裂隙,在支承压力的作用下,裂隙贯通形成网状,人为破坏顶板的完整性,切断采空区悬顶与工作面顶板间的应力传递,改善工作面支架的受力环境,缓和超前段的矿压强度,保证工作面安全高效回采。

3 定向水力压裂现场施工

3.1 定向水力压裂切顶方案

在15210工作面进、回风巷道中实施水力压裂切顶,根据实际钻孔揭露出的顶板岩层情况,结合水力压裂切顶机理确定出钻孔方位、角度及水压等参数。

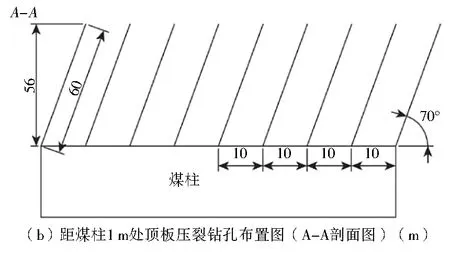

1) 为保证端头悬顶及时垮落,在巷道顶板上共施工两组钻孔,第一组钻孔为浅孔,位于巷道煤柱帮上方,钻孔间距10 m,钻孔直径设计为50 mm,孔深16 m,与水平线夹角为70°,呈仰角布置;第二组深孔钻孔在顶板距煤柱帮1 m处施工,孔间距10 m,钻孔直径也为50 mm,钻孔深度60 m,与巷道垂线夹角5°,仰角为70°布置。2组钻孔交错布置,相邻两钻孔间距5 m,钻孔布置如图4所示。

图4 水力压裂钻孔布置图

2) 在钻孔内采用预制钻头每2 m定向施工一个切槽裂缝,即每2 m进行1次高压水力压裂。为保护锚索支护段顶板的完整性,在距钻孔口8 m范围内不进行切槽压裂,同时,为不妨碍工作面的正常生产,水力压裂作业应超前工作面60 m以上的距离实施。

3.2 水力压裂施工工艺

压裂时先压浅孔再压深孔,采用手动压力泵封孔器对钻孔进行封孔,在钻孔内自下而上逐步进行压裂,注压至20 MPa时停止加压,观察孔口压力表及封孔器能否保持钻孔封闭。然后继续加压,并记录封孔压力及注水压力数据,当钻孔沿预制裂缝开裂后,注水压力计会突然下降,此时保持住水压,使得裂缝得以持续扩展形成横纵交错的裂隙网络。在裂缝扩展时,保持水压的时长由现场具体压裂情况而定,一般前两次压裂保压时长应在30 min以上,后几次压裂保压时长不低于20 min.在压裂作业时,若发现水从煤壁、钻孔或支护构件中流出,说明裂缝破坏了浅部顶板的完整性,应立即停止作业并采取相应措施。

15210工作面水力压裂过程中水压变化如图5所示。由图5可知,压裂时注水压力泵的压力主要集中在15~20 MPa.在钻孔壁内,当注水压力高于岩体抗拉强度时,裂缝会沿着预制切槽扩展至周围,形成裂隙网格,使得岩层被弱化。由于压裂区间的岩层完整性强,且均质性好,因此整体注水压力较为稳定,局部孔深区域的水压有明显的波动,且存在淋水现象,这是因为该区域的原生裂隙较发育并与水压裂隙贯通所致。

图5 水压变化曲线

4 压裂效果分析

工作面端头进行水力压裂施工后,需采用有效的监测手段对压裂切顶效果进行分析,主要的检验方法为端头顶板垮落情况及矿压监测。

4.1 端头顶板垮落情况

在回采过程中实时观测端头顶板垮落情况,并与未采用水力压裂时的顶板垮落情况记录进行对比分析。观测结果表明,未采用水力压裂段的端头顶板垮落不及时,且采空区内悬顶面积较大,基本均在10 m2以上;在水力压裂段,端头顶板能够随着支架的前移而及时垮落,且垮落块度适中,采空区内的悬顶面积保持在5 m2以下。

4.2 工作面矿压分析

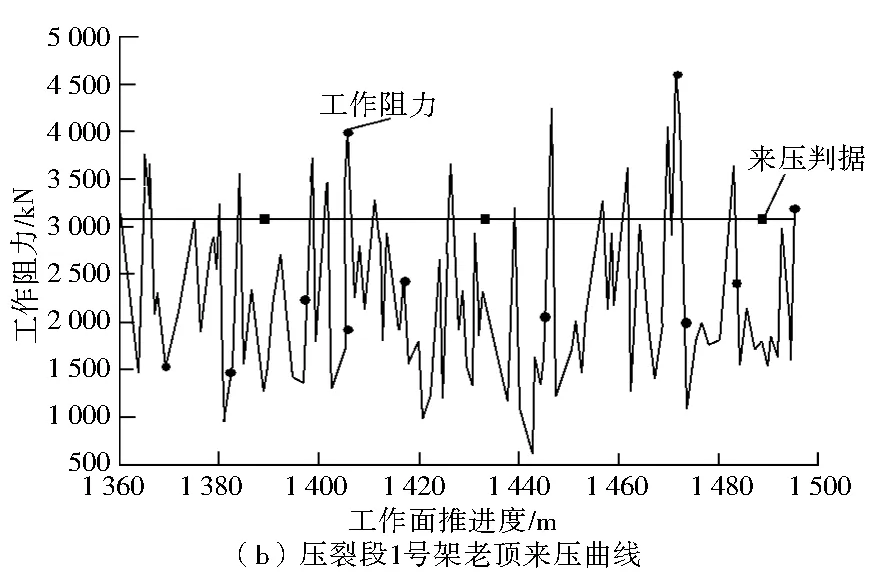

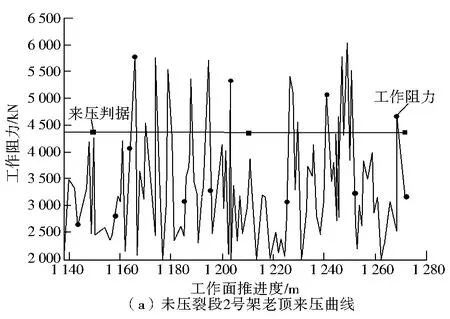

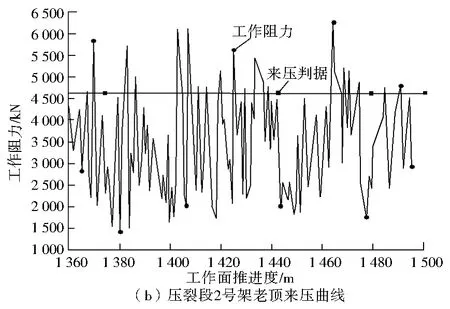

在工作面端头的1号及2号机头支架安装压力传感监测站,对压裂段和未压裂段的来压强度进行对比分析。1号、2号支架的监测结果如图6和图7所示。

图6 1号支架来压监测结果

图7 2号支架来压监测结果

由监测结果可知,未压裂段1号支架的周期来压步距为27.52 m,压裂段的周期来压步距为18.75 m,较未压裂时减少了8.77 m,降低了31.8%,支架末工作阻力下降了8%;2号未压裂段支架的周期来压步距为21.12 m,压裂段的周期来压步距为15.83 m,较未压裂时减少了5.29 m,降低了25.0%,支架末工作阻力下降了26.6%.把图拉长,可以看出趋势。因此,采用水力压裂技术后,工作面端头的悬顶面积及矿压显现得到了明显的改善,端头支架的工作阻力最大降低了26.6%,周期来压步距平均降低了28.4%.

5 结 语

根据15210综采工作面的赋存特征,基于钻孔揭露岩层情况及定向水力压裂机理,对工作面端头坚硬顶板实施了水力压裂切顶后,工作面端头顶板能够随着回采及时垮落,采空区内的最大悬顶面积不超过5 m2,且工作面机头支架的工作阻力最多降低了26.6%,周期来压步距平均降低了28.4%,保证了工作面的安全高效回采,为类似工程问题提供了借鉴。