房建工程PCT桩复合地基的质量控制研究

2023-01-06郭佳

郭佳

中铁二十二局集团第四工程有限公司 天津 301700

1 概述

在房建工程施工中,地基处理是重要工序之一,地基处理的质量及效果成败,决定着上层建筑的高度及稳定,随着时代的发展,PCT桩复合地基处理方式被广泛地应用,适用于100m高以下的办公楼或住宅楼的地基处理,抗震设防烈度6度~8度之间的抗震要求,主要适用于处理黏性土、砂土、粉土、素填土等软土地质,通过静压设备将桩打入土层中,利用桩身与桩间土产生的摩擦力及桩尖的阻力,以及对土体的挤压,形成了PCT桩复合地基,其优点较多:如管桩工厂化预制,产品种类型号多样,质量稳定;现场污染小,噪声低,适合城市环保要求较高地区使用;施工机械化程度高,施工效率高。但也有部分缺点:如管桩抗弯性较差,特别是分节处的连接质量要求较高;沉桩过程中桩身倾斜,或者出现断桩的情况等,其处理耗时且成本较大,所以施工质量控制尤为重要。

2 工程概况

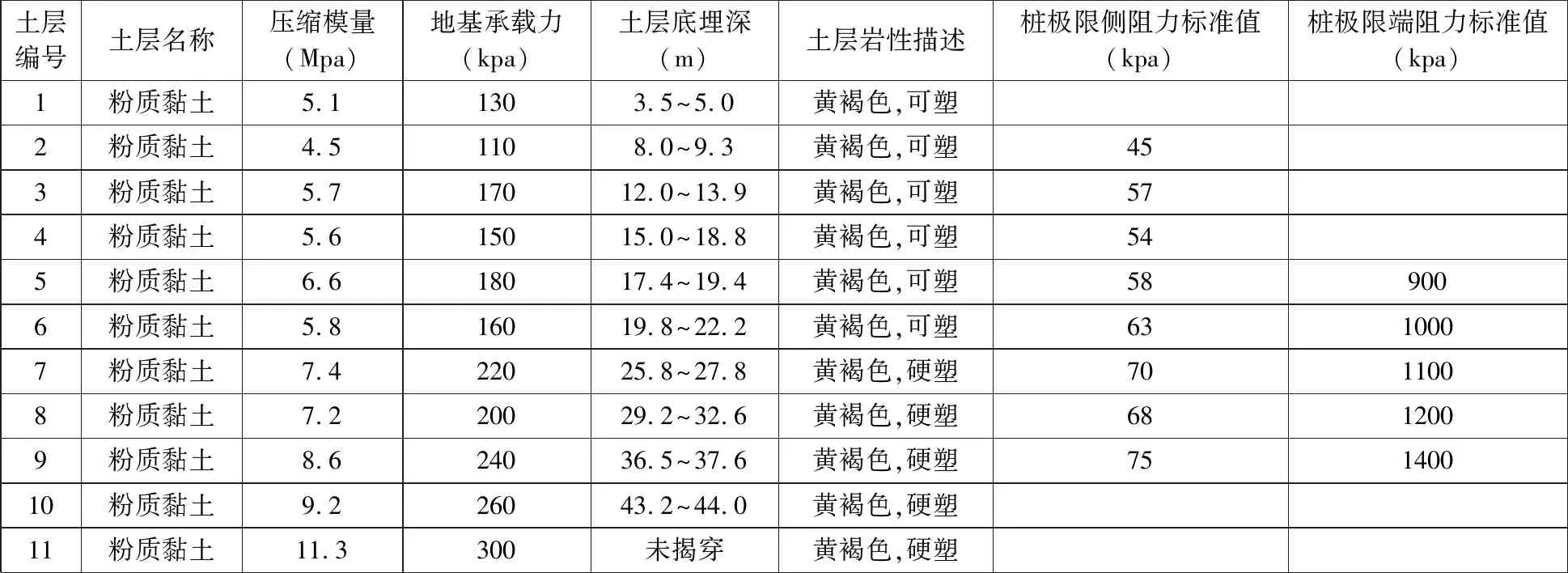

本工程为驻马店市和谐佳苑(开发区集中安置区)建设项目,该工程主要由4栋高层住宅楼、4栋多层建筑、地下车库组成,其中住宅楼地下2层,地上最高26层,主楼结构为框架、剪力墙结构、地下车库为框架结构,建筑高度最高77.4m,工程设防抗震烈度6度;其基础采用PCT桩复合地基,桩型选用PCT400-95,有效桩长不小于29m,桩顶设20cm厚级配砂石褥垫层;根据场地勘察结果,将地基土划分为11个工程地质层,为施工配桩及沉桩速度控制等方面,提供参考依据。现由上而下分层描述如下表:

地质分层统计表

根据地勘报告综合判定本场地土类型为中软土,建筑场地类别为Ⅲ类。

3 PCT桩施工流程

根据设计及规范要求,PCT桩在正式施工前,应进行工艺性试验,以确定设备的选型、压桩力和竖向承载力的曲线关系,以及确认复合地基承载力及单桩承载力满足要求后,再进行工程桩施工,具体施工流程如下:

3.1 测量定位

压桩前先用全站仪进行施工放样,并经监理检查、复核、签证。全站仪放样桩位误差根据规范要求控制到±2cm范围内,并采用木桩引设护桩,以便过程中校核桩位。

3.2 吊桩及喂桩

吊桩前,对桩身画上尺度线,用于观察过程中,压入深度;然后利用桩机自身的起重机进行吊装,将桩尖就位、对中、调直,放入夹持框内,起动压桩机的纵向和横向行走油缸,将桩尖对准桩位;起动压桩油缸将桩压入土中1m左右停止,用吊锤调整桩在两个方向的垂直度。第一、二行程压桩是否垂直,是保证压桩质量的关键。

3.3 压桩

通过夹持油缸将桩夹紧,然后压桩油缸伸程,将压力施加到桩上,通过压力表读数关系,以判断桩的质量与承载力。

3.4 接桩及送桩

当下一节桩压到露出地面0.5~0.8m时,接上一节桩。接桩时上、下节桩段应保持顺直、错位不超过2mm。逐节接桩时、节点弯曲矢高不得大于1/1000桩长,且不得大于20mm。上、下节桩接头端板坡口应洁净、干燥,且焊接处刷至露出金属光泽。桩接头焊好后进行外观检查,检查合格后必须经自然冷却8分钟后方可继续沉桩,严禁用水冷却,整个接桩的停留时间不宜大于30min;对于最后一节,如桩头在地面以下,但未达到终压标准,可采用送桩器继续压入。

3.5 标高及贯入度校核

当桩尖达到设计标高后,其进入设计要求的持力层不小于1m,如果桩顶接近地面,而压桩力尚未达到规定值,则可以用专制的送桩器进行送桩当桩长达到设计要求或压力表读数达到预先规定的终压力值,便可停止压桩,然后回填压桩孔。

3.6 截桩

首先是终止压桩后,高出地面的桩头应使用截桩器进行切除,不得使用机械强制掰断;其次是开挖完成后,按照设计桩顶标高要求,超出部分必须使用截桩器截断,保护好桩顶。

3.7 桩基检测

本工程按照设计及规范要求,工程桩施工完成后28天后方可进行复合地基的质量检验。复合地基承载力检验数量不应少于总桩数的0.5%且不应少于3点;PCT桩单桩承载力检验数量为总桩数的5%且不少于3根;采用低应变动力试验检测桩身完整性,检查数量不低于总桩数的20%。

4 PCT桩施工质量通病及预防措施

在PCT桩静压施工整个流程中,结合以往的施工经验,针对经常出现的质量问题,如桩偏移、沉桩困难,未达到设计标高或者进入持力层厚度不足、压桩过程中压力出现异常,桩身损坏,无法继续使用等质量通病,根据以往施工情况统计,桩位偏移情况出现的概率最大,针对以上质量通病,对其进行原因分析,并明确相关的预防措施。

4.1 桩偏移

其产生的主要原因:(1)压装机机身未调平或者施工过程中因地基不均匀沉降导致的倾斜。(2)测量放样产生的误差。(3)首节桩插入时,精度不足。(4)相邻桩施工时,因挤土效应,对已施工完的桩造成的挤压,产生的偏移。(5)接桩质量差,造成接头开裂或断开,导致桩偏移。

预防措施:(1)静压机进场前,平整场地,如遇软弱地层,应采取砖渣等材料进行铺垫或换填处理;然后利用静压机自身的油缸调平机身,并在施工过程中观察机架四周是否有不均匀沉降。(2)测量完成坐标放样后,应采用设置护桩,并在放样点处插上防碰撞标识牌,避免施工过程中损坏,造成桩点的偏移;压桩前,再用护桩进行一次校核,确保无误。(3)首节桩插入时,现场可利用吊锤线进行校核垂直度,直至首节桩完全插入,对中误差控制在10mm以内。(4)压桩前,制定合理的压桩顺序,针对管桩的挤土效应特点,正确的压桩顺序尤为重要,可以降低沉桩过程中出现的桩身无法压入、桩体回弹以及造成其他已施工完桩体涌起等情况;通常确定打桩顺序的基本原则是:根据桩的密集度及周围环境,分区考虑打桩顺序:按照先长后短,先深后浅,根据管桩直径,宜先大后小的原则,根据建筑物的主次关系,先主后辅,如场地比较开阔,距离建筑物较远,可由中间向四周进行,对称进行压桩;如桩比较密集,一侧靠近建筑物,宜采取先从靠近建筑物的一侧桩位先施工,逐步向外推进,以免因桩体的挤土效应,对临近既有建筑物造成挤压破坏;对于位于深基坑内的管桩,应先施工管桩,完成后再施工基坑围护结构,这样有利于挤土压力的释放,避免出现将已施工完的桩体挤压偏移;同时还要控制管桩的静压速度,一般控制在1m/min左右。(5)接桩处的焊缝质量是管桩施工关键工序之一,可以减少压桩过程中出现断桩的概率;首先焊接工艺上要采用4点定位方式,沿桩身四周进行点焊,然后是焊层数不少于2层,焊接完成后自然冷却8分钟以后再进行沉桩,从而可以降低焊缝处出现开焊、断裂的情况。

4.2 沉桩困难,未达到设计标高或者进入持力层厚度不足

其产生的主要原因:(1)静压机设备压力不足,使管桩不能达到设计标高;(2)压桩过程不连续,出现停顿时间过长,使土体侧压力得到恢复,造成沉桩困难;(3)压桩过程中,地质与原设计勘察地质不符或遇到孤石等情况;(4)压桩后期,因挤土效应造成的压桩困难;(5)桩体插入时,垂直度不符合规范要求,随着桩体压入长度加大,倾斜角度随之增大,会产生与临桩相撞的情况出现,造成无法继续沉桩。

预防措施:(1)正式施工前,应进行工艺性试验,根据地质情况、桩径大小、压入深度等,综合考虑,合理选择静压机的型号。(2)对于压桩不连续问题,首先是减少人为原因造成的停顿;其次是提高接桩焊接速度,现场焊接时,可用两台电焊机同时对称进行焊接,为避免两台焊机同时焊接时,闪光对眼睛的伤害,可在管桩上设置一个遮挡的工装,以隔开对面的电焊闪光影响;最后是进入持力层时,严禁停歇,应一次性压桩到位。(3)仔细分析地质分层情况,提前做好预案,当穿入硬土层时,应加大静压力或采取引孔措施。(4)由于密集管桩的挤土效应,应合理安排压桩顺序,采取隔桩跳打的方式,避免形成“封闭”桩。(5)压桩过程中,全程要有技术人员对桩体垂直度进行控制测量,如遇到障碍物造成倾斜,应将桩体拔出,清理障碍物后,重新进行沉桩。

4.3 压桩过程中压力异常

其产生的主要原因:(1)地质情况与设计不符,造成的沉桩速度过快或者无法压入。(2)地下有障碍物,阻碍压桩。(3)压桩顺序不合理。

预防措施:(1)当出现地质情况与设计不符时,如出现较软的地层或者淤泥层,静压机压力与正常压力变小,但沉桩速度却加快,甚至出现桩体自行沉入情况,应将情况详细记录,综合分析处理;对于无法压入的情况,一般出现在桩端进行持力层时,可适当增长桩尖,提高穿刺能力。(2)对于地下有障碍物的情况,埋入较深,可采取螺旋钻进行引孔的方式,将障碍物击穿,然后再进行重新沉桩,此方式也可解决压入困难的情况。(3)提前规划好压桩顺序,可按照上文的相关压桩顺序进行控制,不再叙述。

4.4 桩身破损,造成无法继续使用

产生的主要原因:(1)管桩存放不规范造成的桩体破损;(2)吊装操作不规范引起的磕碰损坏;(3)送桩时,送桩杆与桩体不垂直,造成偏压,使桩头损坏;(4)桩体倾斜时,强力进行纠偏,因偏压造成的损坏。

预防措施:(1)堆放场地平整、坚实,排水条件良好;堆放时应采取方木进行两点支垫,不得使用有棱角的金属构件;两点支承时应设在距桩端0.21倍桩长处,三点支承时应设在距桩端0.15倍桩长及桩中点处,每层支承垫木必须保持在同一平面上;雨季和春融期间,应防止因地面软化发生不均匀下沉造成基桩断裂和损坏。(2)吊桩时必须先夹紧轨钳,正面吊桩时,桩与导杆中心距离不得大于4m。吊桩宜采用两点吊施工方法,同时设置缆风绳,人工辅助进行拉扯,防止管桩与机械碰撞,造成桩体混凝土的损坏。(3)选择与桩径匹配的送桩器,施工时,应使送桩杆和桩体在同一轴线上,防止出现偏压,造成桩头损坏。(4)当桩体出现倾斜初期时,就应调整压入角度,可适当地进行纠偏,并严格控制压力,循序渐进,防止对桩头造成损坏,当倾斜过大时,可将桩体拔出,重新回填后,再进行二次压桩。

5 施工注意事项

(1)根据地质分层情况,其接头应避免硬塑层或处在地质分层处,以减少桩身在硬塑层停歇时间;当采用端板焊接连接时,连接位置应避免在同一水平面上;所以在施工前,应提前根据桩底标高和地层情况做好配桩工作。

(2)终桩标准的控制,以桩端进入持力层的深度不小于设计要求,且不小于有效桩长标准控制为主,试桩时的终桩压力为参考值;如桩端达到硬塑黏性土、中密以上的粉土、砂土、软岩时,桩长未达到设计要求时,以试桩时最大终压力值为准,桩长作为参考值。

(3)基坑开挖时,首先满足设计龄期要求后,再进行开挖;同时为了减少土体挤压力,可在开挖前,在基坑四周设置应力释放沟,使应力释放完之后,再进行开挖;当有基坑支护结构时,应将基坑支护完成后,再进行开挖;基坑清土和截桩时应小心谨慎,不应造成设计桩顶标高以下桩身断裂和扰动桩间土层,截柱宜采用锯桩器,严禁采用大锤横向敲击截桩或强行板拉截桩。

(4)起重臂下严禁站人,在吊装的过程中,司机不得离开驾驶室。

(5)起重机吊装时,当桩体进入夹持器,压桩开始之前,必须检查起重机、卷扬机的钢丝绳是否放松,吊钩是否脱离,防止压桩时,拉断钢丝绳和压弯起重臂。

(6)施工桩机顶部应安装避雷针,如有大雨、雷电、大雾或六级以上大风时,应停止作业。

结语

由于其PCT桩复合地基优点,使在房建工程中得到广泛的应用,但有效的施工质量控制措施,才能确保达到设计效果。本文通过其施工工艺及施工质量通病的分析和研究,对过程中易出现的桩偏移、沉桩困难等问题,提前采取了相关措施;如对压桩顺序的合理规划,以降低挤土效应产生的挤压力;对地质分层情况的分析,合理配桩,避免在硬塑层中设置接头,以减少停歇时间等措施,最后该工程管桩通过单桩承载力静载试验和桩身完整性检测,其单桩极限承载力为2760kN>单桩承载力特征值1380kN,桩身完整性检测均为I类桩,其试验结果满足设计要求。表明该工程的质量控制措施研究,为静压管桩施工质量通病的解决提供了方向,对同类型施工具有一定的借鉴作用。