两个系列催化剂在4.0 Mt·a-1渣油加氢装置上的运行性能对比

2023-01-06胡永宏胡永群王一程龙庆兴谢德壮

胡永宏,胡永群,王一程,龙庆兴,谢德壮

(1.中国石油天然气股份有限公司广西石化分公司,广西 钦州 535000;2.西安石油大学石油与工程学院,陕西 西安 710065)

随着原油不断趋向重质化和劣质化及环保要求的日益严格,以原油作为加工原料的炼化技术要求在不断提高[1],实现重质渣油的轻质化与清洁化成为炼油业的主要目标[2-5]。渣油加氢从原理上主要分为脱碳技术和加氢技术[6],其中加氢技术与脱碳技术相比,经济环保、液体收率高[7-8],目前已成为炼油业主流的处理方案[9]。渣油加氢是处理渣油常用的有效方式,根据反应器类型差别,渣油加氢可分为固定床加氢、移动床加氢、悬浮床加氢和沸腾床加氢[10]。固定床加氢技术是目前技术最成熟,发展最快,装置最多的工艺技术,且是一种经济环保的重油加工工艺,在加工重质原料方面有独特的优势[11-12],固定床渣油加氢技术的核心是渣油加氢催化剂,渣油加氢装置中催化剂的选择成为重油轻质化和清洁化的关键[13]。

王贺等[14]对装填RM/RN系列催化剂的渣油加氢装置各反应器的径向温差进行研究,分析渣油加氢产品的硫含量、残炭值和金属Ni+V的含量,得出RM/RN系列催化剂具有较高的稳定性和加氢选择性。李昊鹏[15]对装填RHT系列催化剂的渣油加氢装置运行情况包括各反应器的温差、温升和压降进行分析,得出RHT系列催化剂具有较低失活率,能满足催化剂长周期运行需求。刘涛[16]对比了第二代RHT和第三代RHT系列催化剂的加氢脱硫、脱残碳和脱金属的性能,得出第三代RHT系列催化剂具有良好的加氢脱杂质活性和活性稳定性。陈大跃[17]对装填RHT系列催化剂的渣油加氢装置主要运行指标如加工量和掺渣量等进行研究,得出RHT系列催化剂对加工高含氮量、低含硫量和高铁钙含量的渣油具有良好的适应性。窦志俊[18]通过对装填国外公司催化剂、第二代RHT以及第三代RHT系列催化剂的渣油加氢装置的运行,研究了各反应器的脱硫率和残碳降低率,得出第三代RHT系列催化剂对加工低硫高碳和高金属含量的渣油具备较好的适应性。

本文介绍RM/RN和RHT两系列催化剂的物性以及在渣油加氢装置中的装填情况,通过各反应器床层的平均温度、反应器床层总平均温度和温升数据对比分析两个系列催化剂的活性;通过渣油加氢装置运行周期内反应器床层压降数据对比两个系列催化剂的硬度稳定性;通过渣油加氢装置氢耗对比两种催化剂的加氢性能及能耗;通过运行期间原料油和加氢常渣硫含量、残炭值和金属Ni、V、Fe和Ca的含量变化分析两个系列催化剂脱除硫、脱除残炭、脱除金属的性能。

1 渣油加氢装置及催化剂介绍

1.1 渣油加氢装置工艺简介

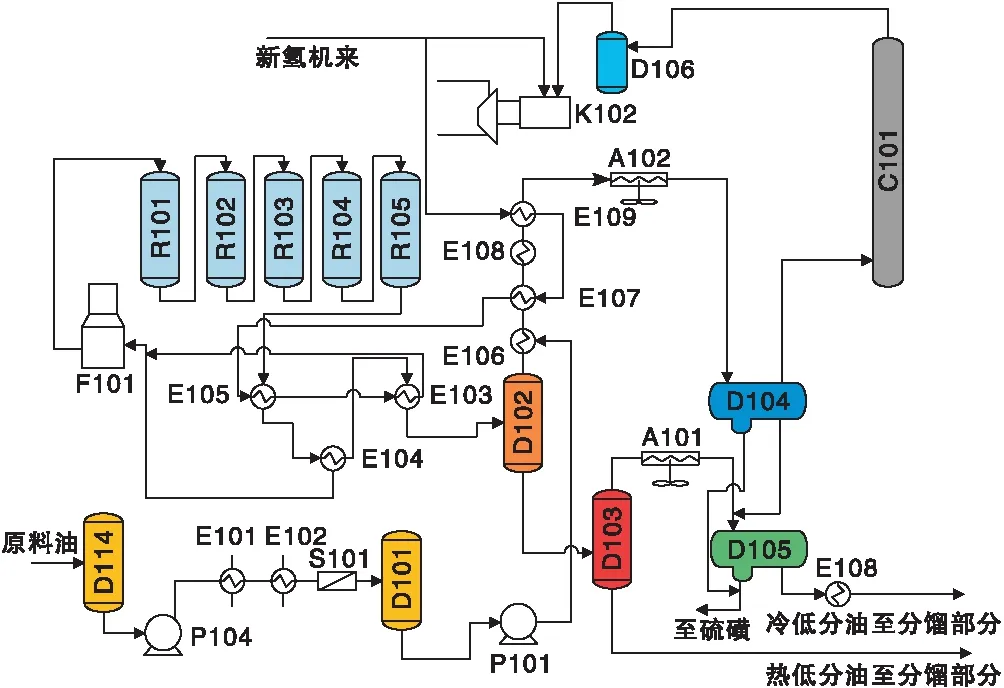

某炼厂4.0 Mt·a-1渣油加氢装置采用UOP工艺包,简易流程图如图1所示。

图1 渣油加氢系统流程图Figure 1 Flow chart of residue hydrogenation systemD114.原料油滤前缓冲罐;D101.原料油滤后缓冲罐;D102.高压分离器;D103.热低器;D104.冷高压分离器;D105.冷低压闪蒸罐;D106.循环氢压缩机入口分液罐;P101.加氢进料泵;P104.原料增压泵;E101.柴油中段回流-原料油换热器;E102.产品分馏塔底液-原料油换热器;E103.反应流出物-热混合氢换热器;E104.反应流出物-热原料油换热器;E105.反应流出物-冷混合氢换热器;E106.热高分气-冷原料油换热器;E107.热高分气-热混合氢换热器;E108.热高分气-冷低分油换热器;E109.热高分气-冷混合氢换热器;A101.热低分气空冷器;A102.热高分气空冷器;F101.反应进料加热炉;C101.循环氢脱硫塔;R101-R105.反应器;K102.循环氢压缩机。

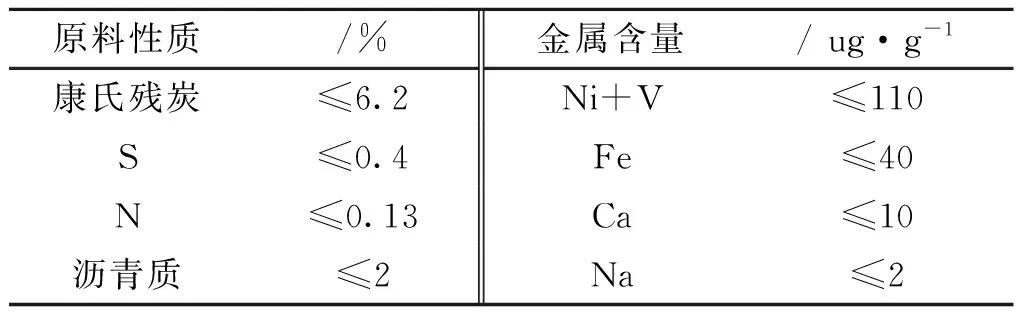

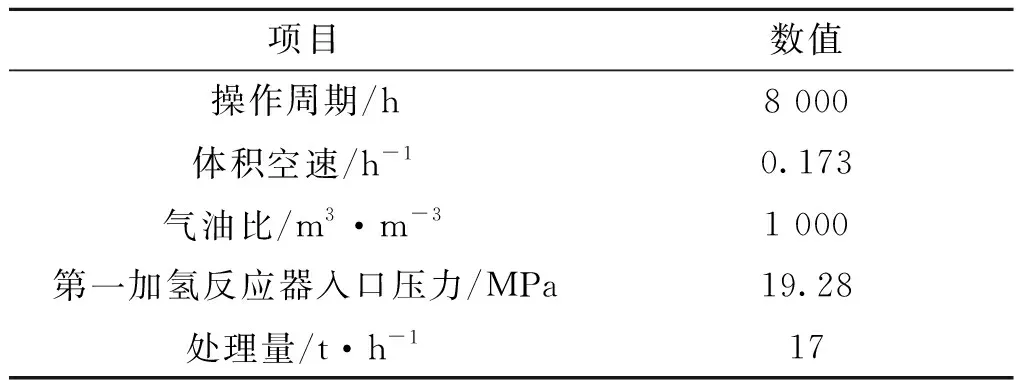

装置原料是由沙特轻质原油与沙特中质原油(1∶1)混合经过常减压装置生产的减压渣油和减压重蜡油及送至罐区的冷减压重蜡油和冷减压渣油。按减压渣油(69%)和减压重蜡油(31%)的比例,经过催化加氢反应脱除硫、氮、金属等杂质,降低残碳含量,大部分产品脱硫渣油为催化裂化装置提供原料,部分送罐区或调和低硫船用燃料油,同时生产部分柴油送加氢精制装置或罐区,并副产少量石脑油送石脑油加氢装置或罐区、以及少量的脱硫富氢气体和脱硫干气,脱硫富氢气体送至PSA装置;脱硫干气送至燃料气管网。加氢渣油产品性质要求如表1所示。渣油加氢装置反应器的主要操作条件见表2。

表1 产品油物性要求

表2 装置操作条件(单列)

1.2 催化剂介绍

综合考虑本炼厂装置工艺特点和各催化剂公司生产的催化剂性能,选择RM/RN和RHT两系列催化剂分别在装置中进行装填。渣油加氢脱硫装置反应部分设置分两个系列,每个系列可以单开单停,反应器各五台,五个反应器的内径都是5200 mm,反应器横截面积是21.24 m2,反应器切线高度为13 m,在一系列装填RHT催化剂,在二系列装填RM/RN催化剂。

1.2.1 RM/RN系列催化剂物性和装填介绍

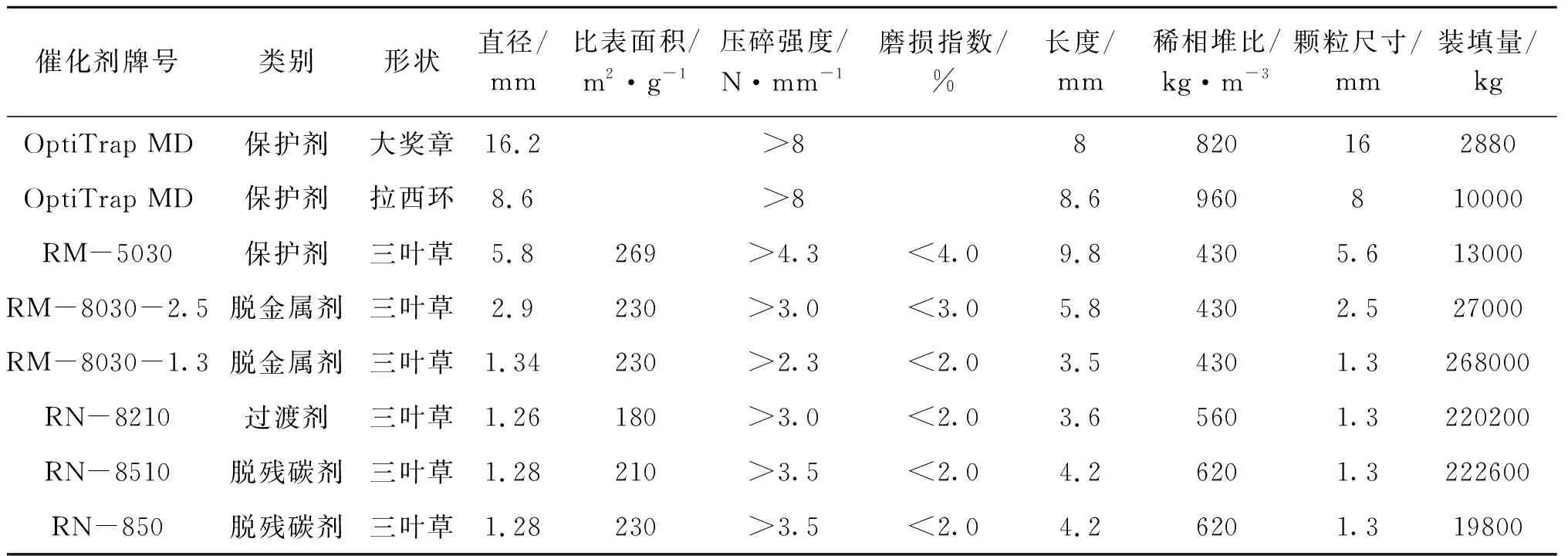

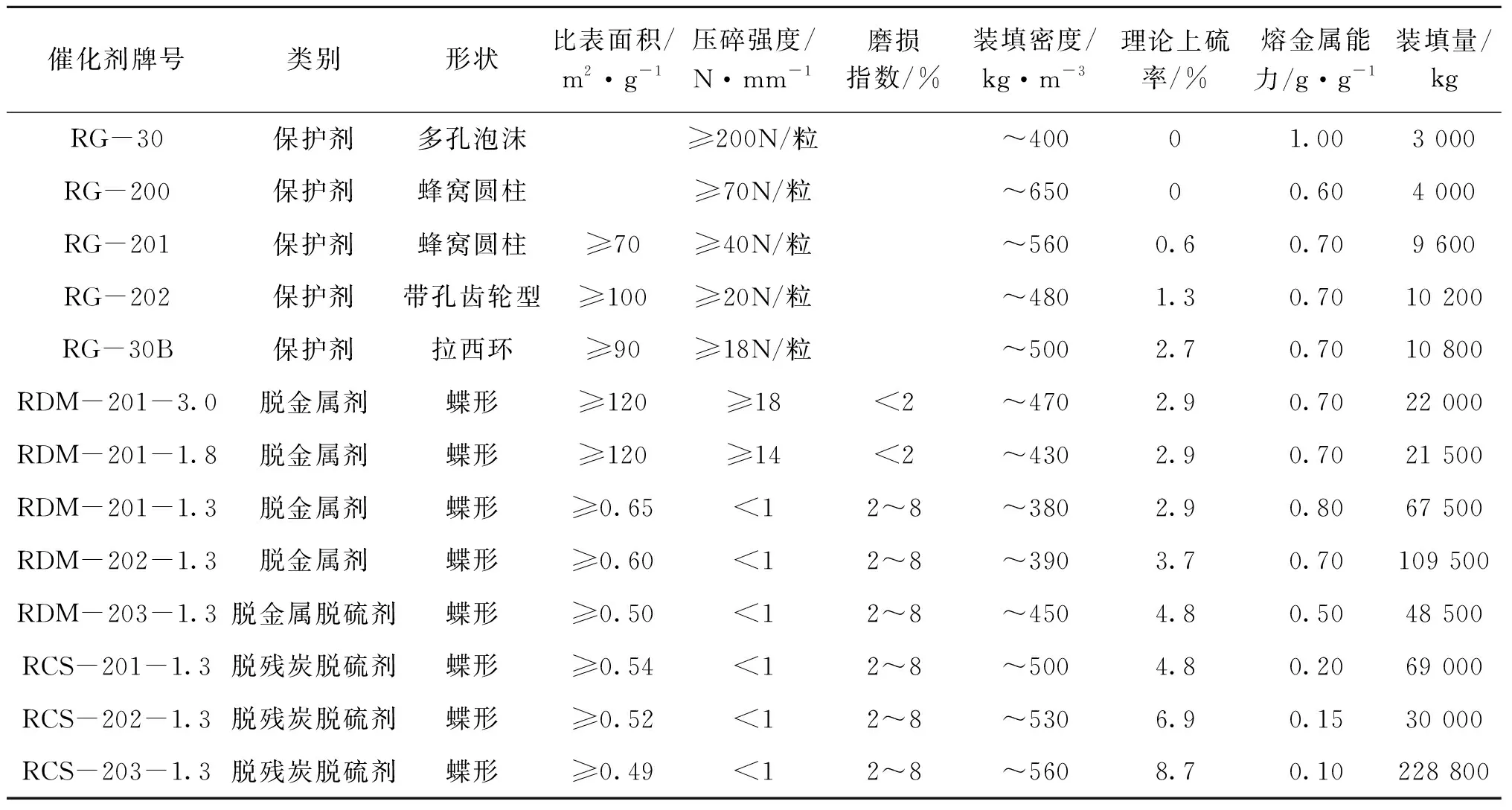

采用的RM/RN系列渣油加氢催化剂为RM-8030、RN-8210、RN-8510和RN-850,其物性及装填量如表3所示。

表3 RM/RN系列催化剂物性及装填量

RN/RM系列催化剂在五个反应器(R-201~R-205)中的装填方案如图2所示。

图2 RM/RN系列催化剂装填图Figure 2 Loading diagram of RM/RN catalysts

1.2.2 RHT系列催化剂物性和装填介绍

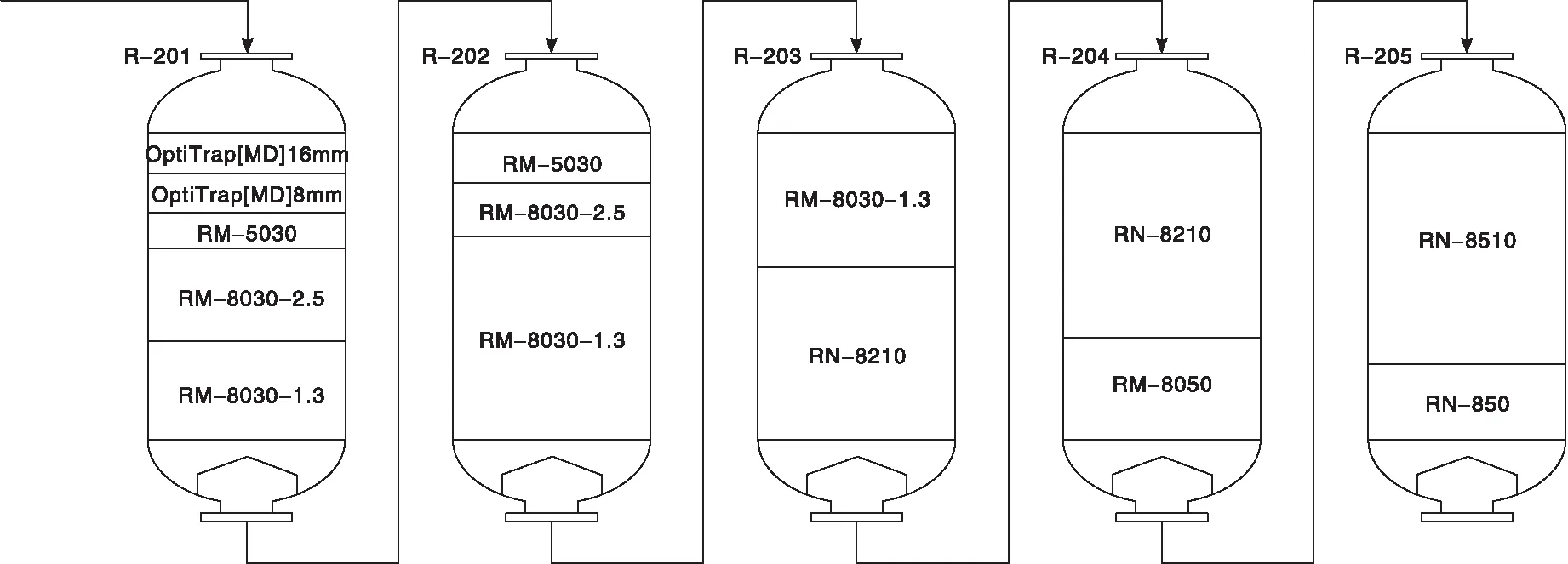

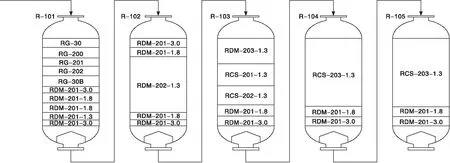

RHT系列催化剂物性及装填量如表4所示。

表4 RHT系列催化剂物性及装填量

RHT系列催化剂在五个反应器(R-101~R-105)中的装填方案如图3所示。

图3 RHT系列催化剂装填图Figure 3 Loading diagram of RHT catalysts

1.2.3 两个系列催化剂物性和装填分析

渣油加氢催化剂颗粒大小和形状不同,不仅影响催化剂的运转周期,同时也影响HDV和HDS活性。具有扩散距离短、床层压降低、强度好的异形形状的催化剂可以提供高的床层空隙率,容纳更多杂质,同时还会提高催化剂脱杂质的活性[19]。RM/RN系列催化剂形状较少,并且多数为三叶草形状,而RHT系列催化剂形状类型丰富。三叶草形状与蝶形相比,接触面积较大,其硬度较低,三叶草型装填密度大于蝶形时,前者催化剂之间间隙小,容垢能力小,使RM/RN系列催化剂的催化剂床层压降高于RHT系列催化剂。

两个系列催化剂装填均采用密相装填,每个催化剂底部都装有瓷球,防止催化剂粉末带出反应器。RM/RN和RHT系列催化剂的共同点是第一反应器所装填的催化剂保护剂多,原因是为了改善原物料的分配和缓解原料对催化剂的冲击;第一、二反应器所装的催化剂种类较多,并多数是针对脱除金属的催化剂,原因是先脱除原料中的金属来缓解床层压降的上升;第四、五反应器多数是装有脱硫残炭的催化剂,原因是脱硫和脱残炭所释放的热量较高,这样能将热量带出至反应器出口至换热器,通过换热器给加热炉前的物料进行换热,从而减少加热炉的燃料气用量。此外,RM/RN系列催化剂在第四个反应器装了独特的RN-8210过渡催化剂,具有独特的“自活化”在床层温度达到385 ℃之后激发催化剂的活性,提高较高的温升,释放的热量通过换热器为加热炉提供热源,从而更能降低能耗。

2 催化剂运行性能参数对比

2.1 反应器CAT和BAT

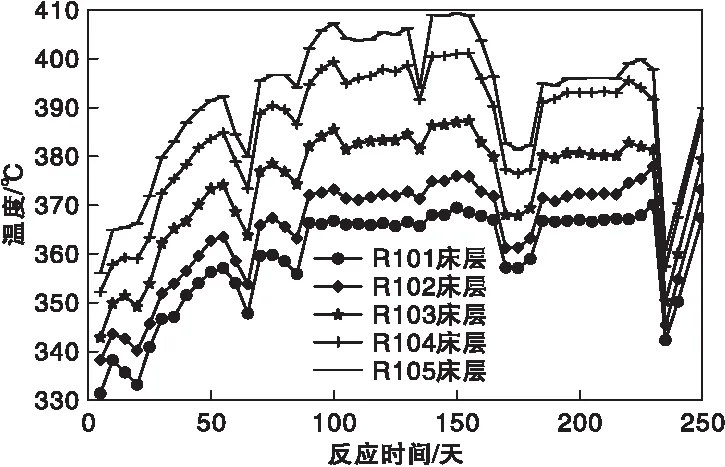

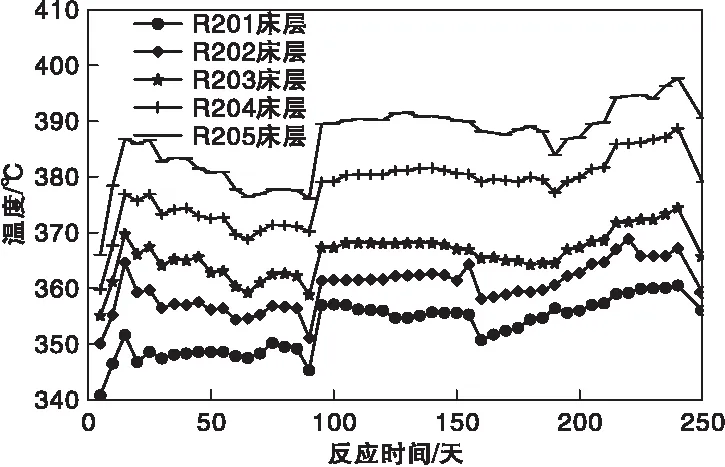

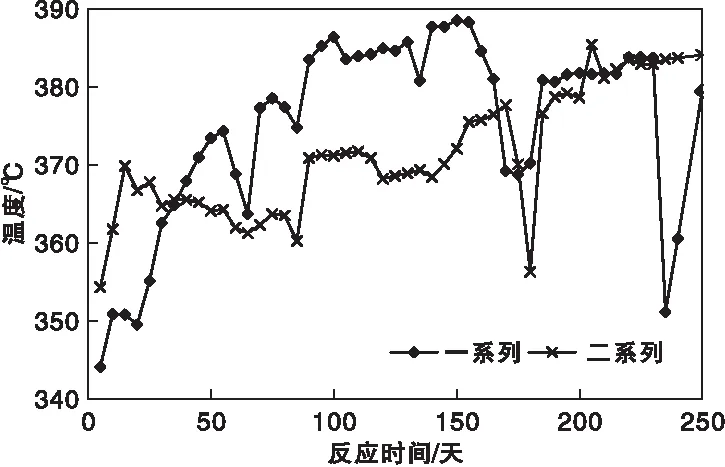

反应器床层总平均温度(CAT)和各反应器床层平均温度(BAT)是反应催化剂活性的重要参数。渣油加氢装置一二系列催化剂从投入运转期间(2018年12月1日至2020年02月10日)CAT以及BAT的变化情况如图4、图5和图6所示。

图4 一系列各反应器床层平均温度随反应时间变化曲线Figure 4 Average bed temperature (BAT) of each reactor bed in the first series varies with reaction time

图5 二系列各反应器床层平均温度随反应时间变化曲线Figure 5 Average bed temperature(BAT) of each reactor bed in the second series varies with the reaction time

图6 一二系列反应器床层总平均温度随反应时间变化曲线Figure 6 Variation of the total average temperature (CAT) of the first and second series reactor beds with reaction time

由图4~图6可知,两个系列的一反和二反的温度均较低,一系列的CAT的整体更为平稳,图中部分温度曲线出现急剧下降并在短期上升为正常温度,是由于上下游装置设备问题导致降温的调整。两种催化剂在生产产品质量都达标的情况下,一系列的CAT曲线大部分运行时间都在二系列之上,当催化剂活性不够时,则需要通过提高反应器床层平均温度才能达到要求,而一系列装置要达到二系列装置的要求时,所需的反应温度更高,从而得出二系列催化剂(RN/RM系列催化剂)的活性更好。

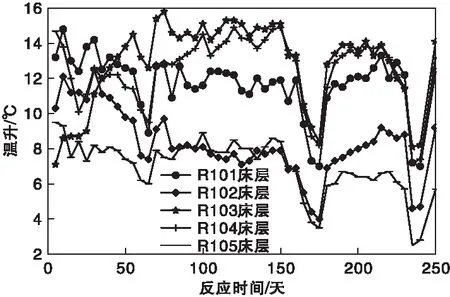

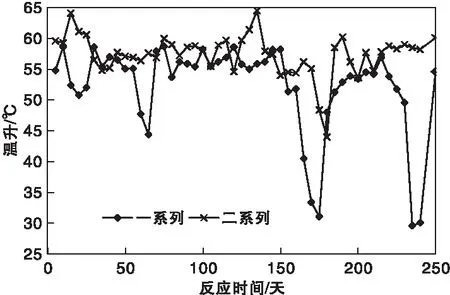

2.2 反应器温升

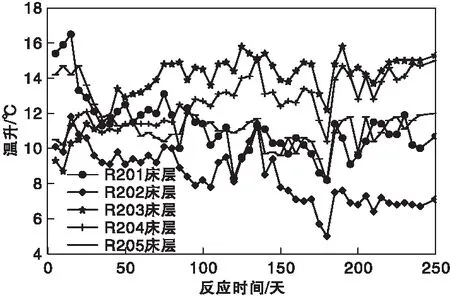

渣油加氢装置一二系列各反应器床层温升以及总反应器温升变化如图7、图8和图9所示。从图7~图9可以看出,一系列的温升波动较大,二系列较为稳定,一系列总温升基本上在60 ℃以下,二系列总温升基本上都高于一系列的总温升,温升表示催化剂与进料反应产生的热量,当催化剂活性越高,产生的热量也越高,从而得出二系列催化剂(RM/RN系列催化剂)的活性更好。

图7 一系列各反应器床层温升随反应时间变化曲线Figure 7 Temperature rise of each reactor bed in the first series varies with the reaction time

图8 二系列各反应器床层温升随反应时间变化曲线Figure 8 Temperature rise of each reactor bed in the second series varies with the reaction time

图9 一二系列总反应器床层温升随反应时间变化曲线Figure 9 Temperature rising of first and second series of total reactor beds changes with time

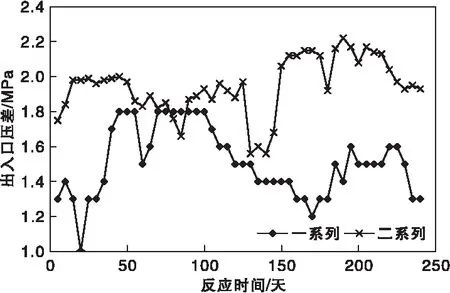

2.3 反应器压降

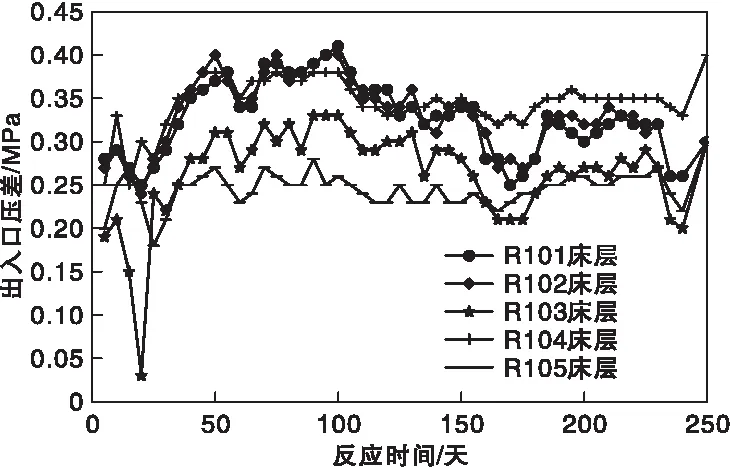

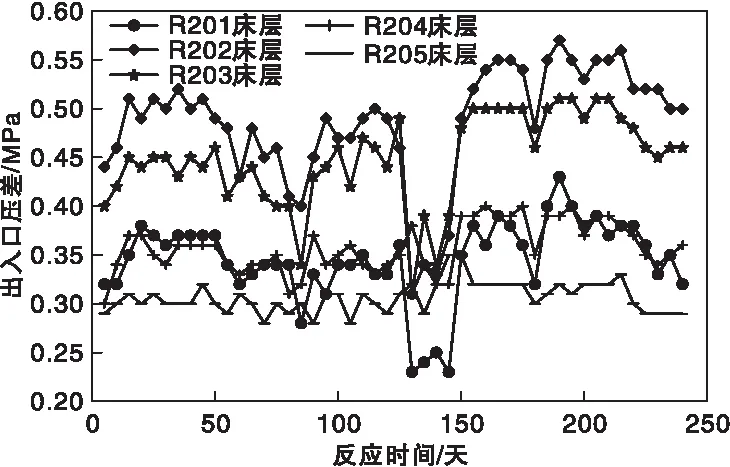

反应器压降是指反应器出口物料压力与入口物料压力之间的差值,由反应器内构件压降和催化剂床层压降构成,床层压降过高会造成循环氢压缩机的负荷过大,所需要的中压蒸汽用量也会较多,从而导致能耗过大。一二系列各反应器压降变化以及总反应器压降变化情况如图10~图12所示。由图10~图12可以看出,一系列的各反应器出入口压差平均分布在0.3 MPa附近,而二系列的各反应器出入口压差平均分布在0.4 MPa附近,一系列总反应器出入口压差平均在1.5 MPa左右,而二系列总反应器出入口压差平均在1.8 MPa左右,说明一系列的反应器压降低于二系列反应器压降,反应器压降如果是逐渐上升则其原因有可能是催化剂结焦造成,如果开始就高则是催化剂硬度低及催化剂空隙率导致,图11明显是反应器压降开始就高,说明二系列催化剂硬度低和催化剂空隙率小,从而得出一系列催化剂(RHT系列催化剂)的硬度稳定性更好、催化剂空隙率大。

图10 一系列各反应器床层压差随反应时间变化曲线Figure 10 Pressure difference of each reactor bed in the first series varies with the reaction time

图11 二系列各反应器床层压差随反应时间变化曲线Figure 11 Pressure difference of each reactor bed in the second series varies with the reaction time

图12 一二系列总反应器床层压差随反应时间变化曲线Figure 12 Pressure difference of the first and second series of total reactor beds changes with reaction time

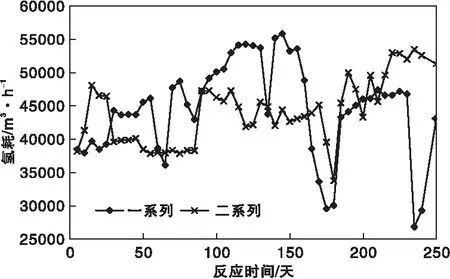

2.4 氢耗

渣油加氢装置一、二系列氢耗变化情况如图13所示,两个系列的单氢耗都在合理运行指标2.0%范围内。初期和后期一系列的耗氢量大于二系列,而中期大部分时间是二系列耗氢量大于一系列,一系列的耗氢量为10872794.8 m3·h-1,二系列的耗氢量为10706291.8 m3·h-1,可见一系列的氢耗大于二系列,其原因是一系列催化剂(RHT系列催化剂)加氢活性强,生产的副产品较多,如低分气、干气较多。而渣油加氢装置最主要的产品是脱硫渣油。二系列催化剂(RM/RN系列催化剂)选择性更好、更贴合渣油加氢的需求。

图13 一二系列氢耗随反应时间变化情况Figure 13 Variation of one and second series of hydrogen consumption with reaction time

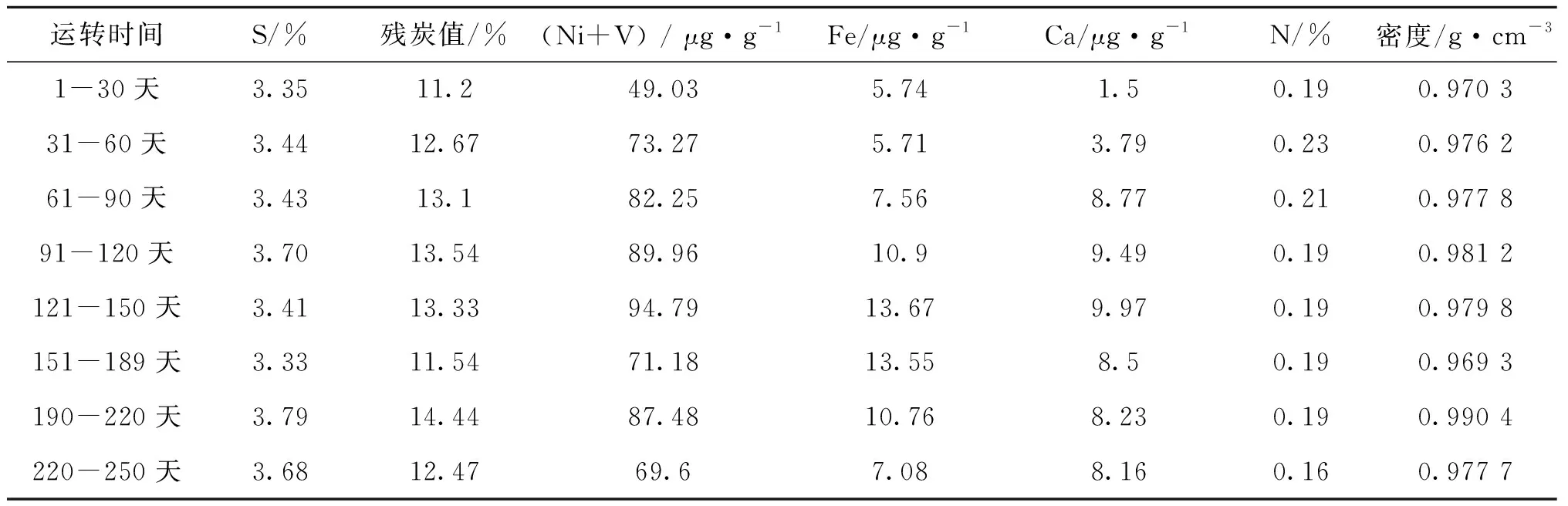

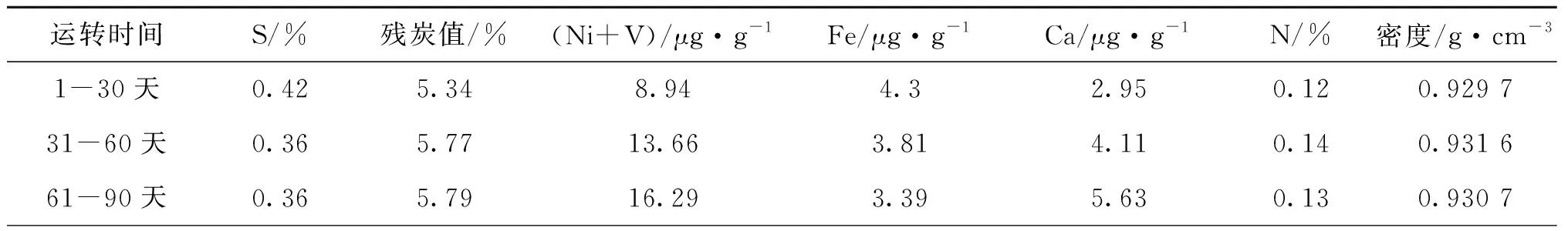

3 原料油和加氢常渣性质

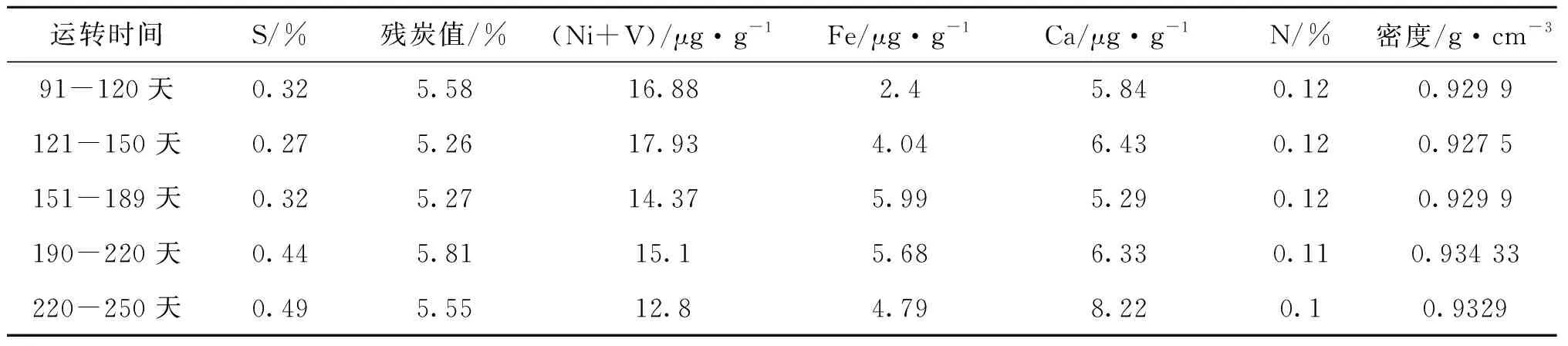

该炼厂渣油加氢装置反应部分设置两个系列共用一个分馏塔,没有热低分样品,原油性质逐渐劣质化。由于中间时间段炼制了高金属的原油导致反应器床层温度偏差较大,所以后期严格控制原油中的金属含量。该炼厂渣油加氢装置运转250天原料油和加氢常渣性质如表5和表6所示。

由表5和表6可知,原料硫含量在3.5%~4.0%,而加氢常渣硫含量低于0.5%;原料油的残炭值大部分都在11%~14%,而加氢常渣的残炭值均低于6%,满足设计要求;运转期间的前120天,原料油(Ni+V)含量不断增加,后期原料油(Ni+V)含量在(70 ~100) μg·g-1波动,而加氢常渣(Ni+V)含量在整个运转周期都低于18 μg·g-1,在原料变化较大的情况下,催化剂的脱金属能力一直都能满足,说明投产的这两个系列催化剂的容金属能力都挺强;原料油的Fe和Ca的含量在(1~14) μg·g-1范围内,而加氢常渣中Fe和Ca的含量基本分布在(1~8.3) μg·g-1之间。装置运转50天后,原料油和加氢常渣的Fe和Ca的含量相差较小,说明后期Fe、Ca基本都穿透了催化剂床层,进入加氢常渣中,后期催化剂对Fe、Ca的脱除率明显下降,说明现阶段渣油加氢催化剂的寿命周期短,也是催化剂现存的问题之一,脱Fe、Ca剂既要有大容量的孔隙来容纳铁和钙生产的沉淀物,同时还要求在催化剂颗粒间有大的间隙率来储存未进入催化剂内的铁;原料油中的N的含量稳定在0.16%~0.23%,而加氢常渣的N含量都能满足低于0.14%这一产品要求。可以得出虽然原油性质劣质化(即高金属、高残炭、高硫),但产品质量都符合设计指标。

表5 原料油性质

表6 加氢常渣性质

续表

4 结 论

在4.0 Mt·a-1渣油加氢装置中对比分析了RM/RN和RHT两个系列催化剂性能。RM/RN系列催化剂活性和选择性好,能耗低;RHT系列催化剂原料适应性强,杂质脱除率高,硬度稳定性好,失活率低。要延长固定床渣油加氢催化剂的寿命,关键在于脱金属剂需要大容量的孔隙来容纳金属,加氢催化剂形状、颗粒大小可适当提高这一方面的性能。