气缸体斜油孔内漏修复技术

2023-01-06闫萌萌李松五王开安陈维余王亮

闫萌萌,李松五,王开安,陈维余,王亮

1.内燃机可靠性国家重点实验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

零部件再制造技术将废旧的零部件进行一系列工艺处理,使之达到或恢复其原有的性能,满足市场需求,该技术不仅降低成本,也符合绿色、低碳经济发展要求[1-2]。

市场上的三包机、旧机是已达到或即将达到使用寿命的发动机,直接报废将造成很大的资源浪费,应尽可能利用再制造技术进行修复。回收后的发动机经过全面拆解和评估,对气缸体等有利用价值的零部件进行全面修复。气缸体的缺陷很多,其中由铸造缺陷(气孔、砂眼等)导致润滑斜油孔内漏是常见问题之一[3-4]。目前气缺体斜油孔内漏的修复通常采用气密性检测试验[5-7]对气缸体进行检测,对检测出斜油孔内漏的气缸体采取浸渗技术[8-9]进行修复,但是浸渗修复后的气缸体依然存在气密性检测不合格的现象,需要进行二次浸渗修复,二次浸渗修复依然不合格的气缸体将被报废。为降低气缸体的报废率,有必要研究新的气缸体斜油孔修复技术。本文中以气缸体斜油孔内漏为研究对象,研究采用镶嵌冷拔钢管的气缸体斜油孔修复技术,并通过试验验证修复效果。

1 修复技术

某发动机气缸体存在斜油孔内漏,使用浸渗修复方法后仍然存在漏气现象。通过对有斜油孔内漏缺陷气缸体的分类统计分析发现,对出现内漏次数较多的气缸体缸内Φ6润滑斜油孔内漏气孔可以采用镶嵌冷拔钢管[10-11]进行修复,该修复技术极大提高了废旧气缸体的利用率。

1.1 确定微气孔位置

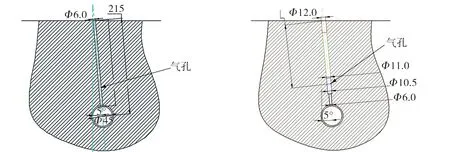

通过气泡式气密性检测方法确定气缸体微气孔大致位置,如图1所示。采用内窥镜探头伸入气缸体Φ6斜油孔内部,定位于微气孔位置,通过测量内窥镜伸入长度,确定气孔到斜油孔上平面的距离L,即为微气孔的精确位置,如图2所示,确保误差控制在5 mm之内,并做好标记。

图1 微气孔大致位置 图2 微气孔的精确位置

1.2 设计气缸体镶嵌底孔

原斜油孔尺寸如图3所示。根据L设计气缸体Φ6斜油孔扩孔深度,深度应控制在L+20 mm内。分析发现,由于L较长,且选择过盈配合方式,因此冷拔钢管不易装入。为提升修复成功率,对原斜油孔进行加工,使用3段阶梯孔的加工方式,3段斜油孔直径由大到小分别为12.0、11.0、10.5 mm,如图4所示。加工时应确保底段封堵微气孔的冷拔钢管长度不小于40 mm,以防再次漏气。

图3 原斜油孔尺寸示意图 图4 三段阶梯孔示意图

1.3 加工气缸体底孔

将需要修复的气缸体装夹在机床上,调整气缸体,找平气缸体平面,确保平面度误差在0~0.02 mm,以保证加工精度。旋转固定卡盘角度至5°,并用千分表测量校正,确保机体装夹固定后的斜油孔直线度误差和圆跳动[12-15]均符合设计图纸要求。根据标识的基本位置,沿原Φ6斜油孔方向,用Φ10的三齿扩孔钻扩孔,深度为L+20 mm;采用Φ10.5铰刀将斜油孔铰至Φ10.5,铰深L+20 mm;采用Φ11铰刀铰深L-20 mm,最外部采用Φ12铰刀铰深30 mm;采用风枪将底孔铁屑等异物清理干净。

1.4 加工配磨冷拔钢管

镶嵌修复用管选择20#冷拔钢管,相对于原件HT250铸铁材料,其韧性、塑形和焊接性能更好。采用2根内径为6 mm的冷拔钢管进行修复,一根外径为10.5 mm,另一根为阶梯管,其外径分别为11、12 mm。根据加工底孔的实际尺寸分别配磨过盈密封管,冷拔钢管外径为10.5、12.0 mm部位采用过盈配合,过盈量单边为0.01~0.02 mm,外径为11.0 mm部位采用过渡配合。外径为11.0、12.0 mm密封管设计图如图5所示,外径为10.5 mm的密封管设计图如图6所示。

图5 外径为11.0、12.0 mm的密封管设计图 图6 外径为10.5 mm的密封管设计图

1.5 设计加工装配工装

为使冷拔钢管顺利装配至气缸体底孔中,设计装配专用工装,工装示意图如图7所示。用专用压装工具通过分段压装的方式将冷拔钢管分别压入气缸体斜油孔中,确保压装到底。压装时,钢管外部需均匀涂抹密封锁固胶,以确保装配的密封效果。装配完成后,采用Φ6钻头将冷拔钢管内孔重新进行疏通并清理孔内残留铁屑。

a)Φ11.0、12.0密封管压装工装 b) Φ10.5密封管压装工装图7 专用压装工装

1.6 装配修磨冷拔钢管

冷拔钢管压装完成后,使用角磨机粗磨多余钢管,在平面磨床上进行精磨,以气缸体上平面为基准平磨至原气缸体平面,保证气缸体上平面的平面度等符合图纸要求。根据图纸要求对修复后的气缸体进行测量,确保尺寸合格。压装后和精磨后冷拔钢管如图8所示。

a)压装后 b)精磨后图8 冷拔钢管压装和精磨后照片

1.7 气密性检测试验

将修复后的气缸体再次浸入气密性试验池内,进行气泡法气密性试验检测。试验结果表明,斜油孔已经不再有气泡漏出,镶嵌冷拔钢管修复工艺有效。

2 试验验证

2.1 出厂试验

将修复后的气缸体装配到发动机中,进行8 h耐久试验,观察并记录各阶段转速、功率、转矩、燃油消耗率、中冷后进气温度、排气温度、排气烟度、机油压力、机油温度、漏气量、出水温度、进油温度等参数,结果如表1所示。

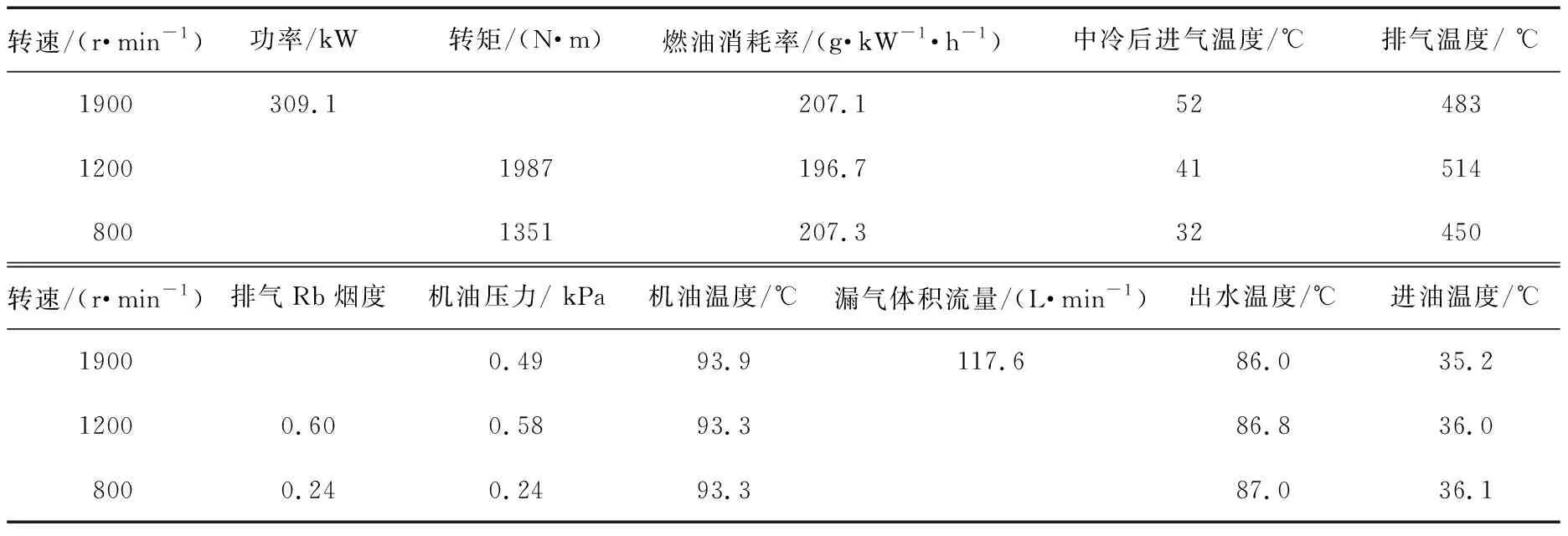

表1 修复后发动机性能参数试验结果

由表1可知,发动机各项参数均在出厂试验规范要求范围内。另外,在出厂试验过程中未出现影响发动机产品质量的三漏等问题。

2.2 拆检

发动机8 h试验完成后进行整机拆解,将试验后的气缸体重新进行气密性检测试验,气密性检测试验完成后用内窥镜观察修复部位,气密性检测和内窥镜检测结果如图9所示。由图9可知,修复后的气缸体斜油孔无内漏现象,表明修复后的气缸体达到装机使用要求,可靠性通过了市场应用验证。

a)气密性检测 b)内窥镜检测图9 气密性检测和内窥镜检测结果

3 修复工艺优点

1)采用镶嵌冷拔钢管的修复方式替代传统的浸渗修复方式,不需多次浸渗修复,避免了后期浸渗修复气缸体因环境潮湿而析出白色晶体的质量问题。

2)镶嵌材料选用20#冷拔钢管,相对于原件HT250铸铁材料,其韧性、塑形和焊接性能更好,可实现镶嵌封堵的可靠性和稳定性。

3)相对浸渗工艺,镶嵌冷拔钢管的修复工艺简单,加工成本低,工作效率高。

4)镶嵌冷拔钢管长度较长,可以修复较大的微气孔范围,解决了浸渗只能修复直径不大于0.3 mm微气孔的局限。

5)镶嵌冷拔钢管的修复工艺应用过盈配合,装配中涂抹密封锁固胶,使用专用工装压装到底,可同时实现过盈配合、密封锁固和圆周面密封的3重密封方式,增强了密封可靠性。

4 结语

1)通过对有斜油孔缺陷的气缸体的分类统计分析,研究确定可采用镶嵌冷拔钢管的方法修复斜油孔内漏的气缸体。

2)为提升修复成功率,对原斜油孔进行加工,使用3段阶梯孔的加工方式,3段斜油孔直径由大到小分别为12.0、11.0、10.5 mm;采用过盈配合,装配中涂抹密封锁固胶,使用专用工装压装到底,可同时实现过盈配合、密封锁固和圆周面密封的三重密封方式,增强了密封的可靠性。

3)耐久试验和气密性检测试验结果表明,修复后的气缸体未出现内漏现象。修复后的气缸体满足再制造发动机装机使用要求,提高气缸体利用率,节约资源、降低成本。