基于AVL-Boost的柴油机停缸性能仿真研究

2023-01-06安宁裴玉姣董辉周雪凯

安宁,裴玉姣,董辉,周雪凯

1. 内燃机可靠性国家重点实验室,山东 潍坊 261061;2. 潍柴动力股份有限公司,山东 潍坊 261061

0 引言

停缸(断缸)技术也称为可变排量技术,是指发动机在部分负荷工作时,通过特定装置切断部分气缸的燃油供给,使部分气缸停止工作,增大其余工作气缸负荷,提高发动机热效率、降低油耗[1-2]。停缸技术还可以减少活塞环、气门和涡轮增压器的积碳,降低气缸活塞组的磨损。

汽油机在部分负荷时燃油经济性较差,在不影响发动机动力输出的情况下,在汽油机上应用停缸技术可取得良好的节油效果[3-4]。解方喜等[5]研究了4缸汽油机停缸技术节油性能及能量分配,结果表明气门过早或过迟关闭,发动机的传热损失、泵气损失和摩擦损失均有所增加,压缩上止点前曲轴转角30°时气门关闭,发动机燃油经济性较好;杨尚升等[6]研究表明,汽油机停缸模式下,能够缩短工作缸的滞燃期和燃烧持续期,增大最高缸内压力和最大瞬时放热率,降低燃烧循环变动。

目前对柴油机停缸技术的研究较少,本文中分析停缸技术节油原理,仿真研究某6缸柴油机在3个气缸断油同时停止气门运动和断油同时控制气门开启2种停缸模式对燃油消耗率的影响。

1 停缸技术节油原理

1.1 停缸工作模式

停缸技术影响发动机振动与噪声,目前停缸技术主要应用于6缸以上的多缸发动机[7],当发动机在部分负荷运行时切换到停缸模式,使半数的气缸停止工作。综合考虑直列6缸柴油机的发火顺序和发火均匀性,停缸技术主要有1-3-2缸或5-6-4缸工作2种模式。柴油机工作时,飞轮端的曲轴振幅较小,自由端的曲轴振幅较大,1-3-2缸工作时气体力对系统扭振的影响较大;为减少振动,6缸柴油机最优的停缸模式为1-3-2缸停缸,5-6-4缸工作[8]。

1.2 停缸策略确定

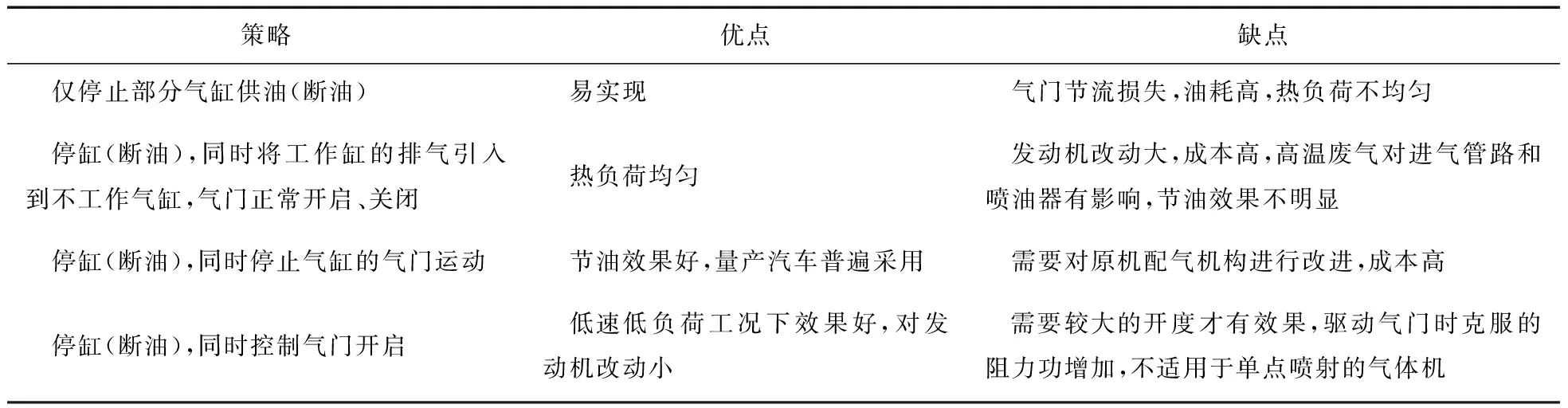

常用的4种停缸策略及优、缺点如表1所示。

表1 停缸策略

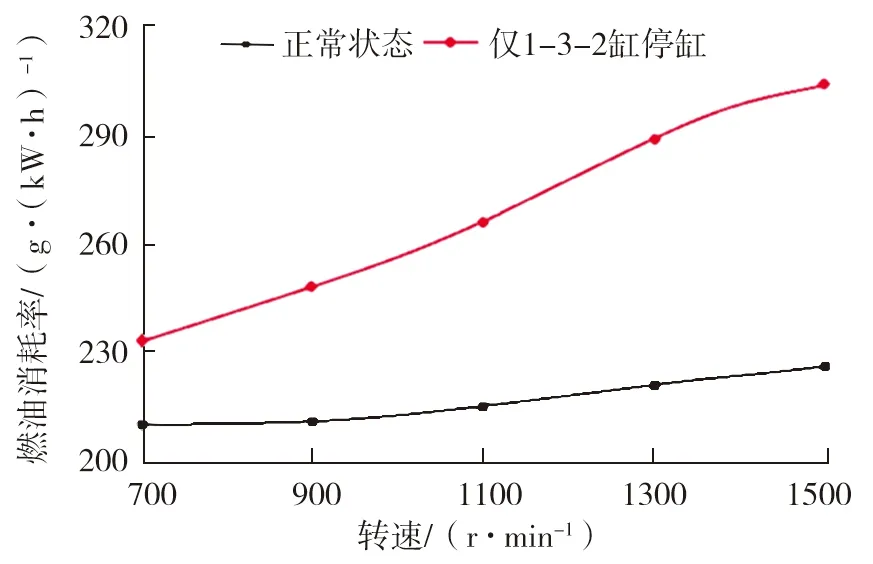

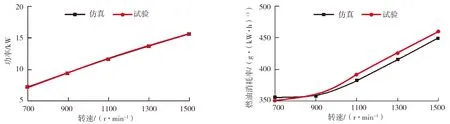

发动机正常状态和仅1-3-2缸停缸的燃油消耗率试验结果如图1所示。由图1可知,停缸时发动机的燃油消耗率高于正常状态。这是由于部分负荷工况的节气门开度较小,由于节流作用,进气道和气缸的压力降低,活塞下行需要克服活塞两端的压力差做功,造成发动机泵气损失[9],因此仅停缸而不控制气门会造成气门节流损失,油耗恶化,不能达到节油的目的。

图1 正常状态和部分气缸停止工作时燃油消耗率对比

停缸同时停止不工作气缸气门运动的策略通过控制不工作气缸的气门开启,能够有效避免不工作气缸气门节流损失,降低泵气压力损失,提高发动机机械效率,降低发动机油耗[10]。通过初步分析比较,本文中选择停缸同时停止气门运动和停缸同时控制气门开启2种停缸策略进行仿真研究。

2 柴油机停缸技术仿真

2.1 停缸发动机模型的建立

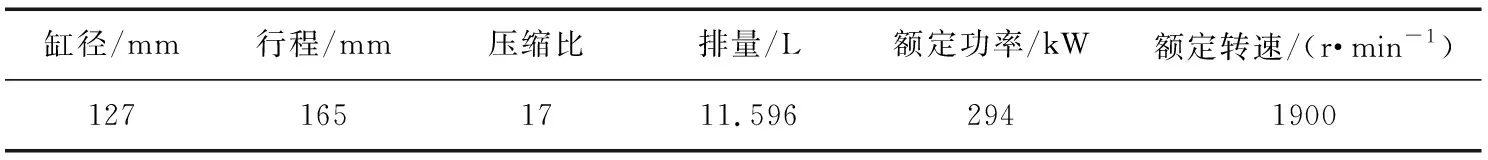

某直列6缸柴油机基本技术参数如表2所示。

表2 柴油机基本技术参数

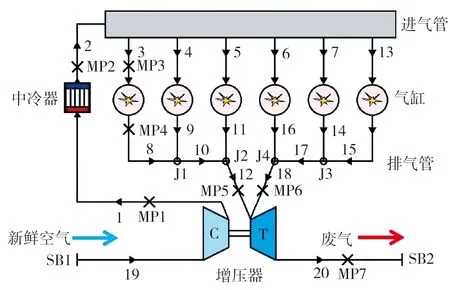

根据柴油机、进排气管路、中冷器、增压器等基本参数和map数据建立的柴油机一维仿真模型如图2所示。

图2 发动机一维仿真模型

AVL-Boost是主要针对发动机气体交换和热力性能分析的模块软件,在发动机产品设计阶段能预测发动机的稳态性能[11-12]。应用AVL-Boost软件建立柴油机整机模型后,输入或选取各部件参数,进行全局、气缸、增压器和中冷器等的设置[13]。

在AVL-Boost模型基础上,将1-3-2缸的喷油量设为0 mg,燃烧模型选择Motored模型,根据停缸的试验结果,对模型进行标定,功率和燃油消耗率的仿真与试验结果对比如图3所示。由图3可知,仿真与试验数据接近,模型精度满足计算要求,可用于计算分析。

a)功率 b)燃油消耗率图3 功率和燃油消耗率仿真与试验对比

在AVL-Boost模型上仿真实现停缸同时停止气门运动和停缸同时控制气门开启,通过设置进、排气模块中的气门升程为0 mm,关闭气门,仿真气门运动停止;停缸时修改进、排气模块中气门升程,控制气门在所有行程中开启(气门避阀时关闭除外),仿真控制气门开启。

2.2 停止气门运动的仿真分析

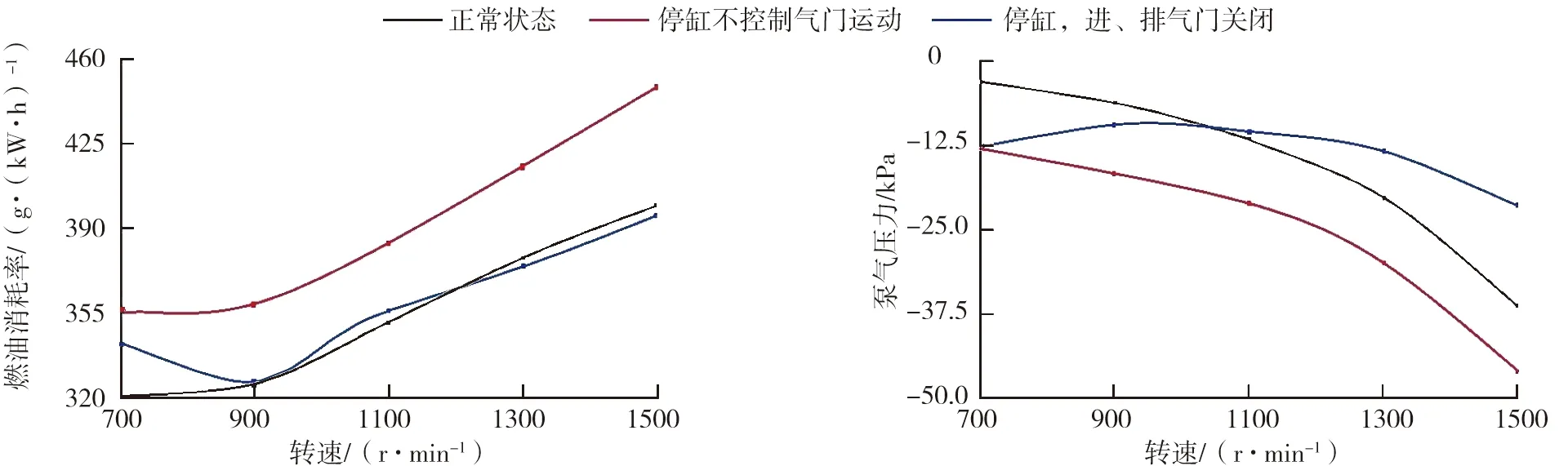

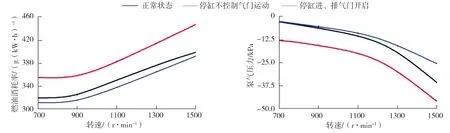

正常状态、停缸不控制气门运动以及停缸停止气门运动3种状态下燃油消耗率、泵气压力的仿真结果如图4所示。由图4可知,与停缸时不控制气门运动相比,停缸时气门关闭能有效降低泵气压力,减小泵气损失,降低油耗;与原机正常状态相比,在发动机转速较低时,停缸时气门关闭,泵气压力升高,油耗升高。

a)燃油消耗率 b)泵气压力图4 正常状态、停缸不控制气门运动、停缸停止气门运动3种状态下性能仿真

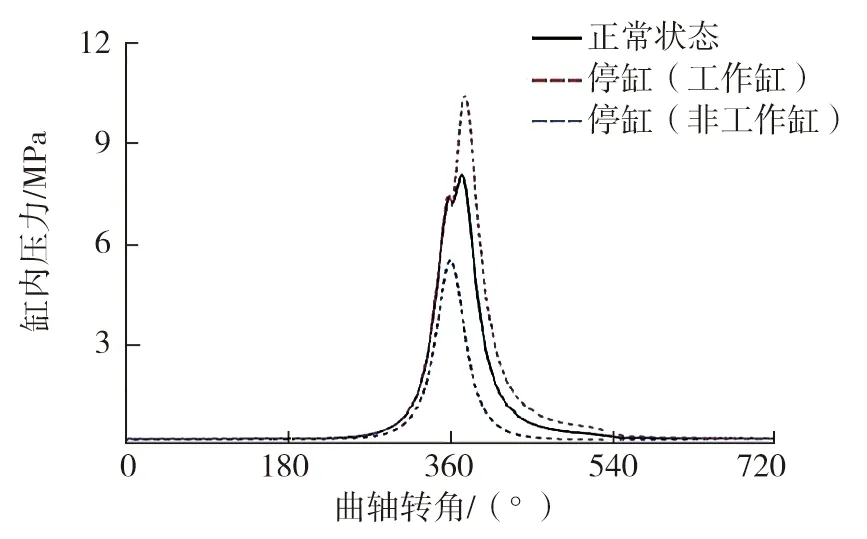

正常状态、停缸时工作缸与非工作缸的缸压对比如图5所示。由图5可知:停缸时工作气缸的爆发压力高于正常状态,其压力线所围面积即指示功也大于原机;非工作的气缸由于没有燃烧,缸内压力峰值较小。

图5 正常状态、停缸时工作缸与非工作缸压对比

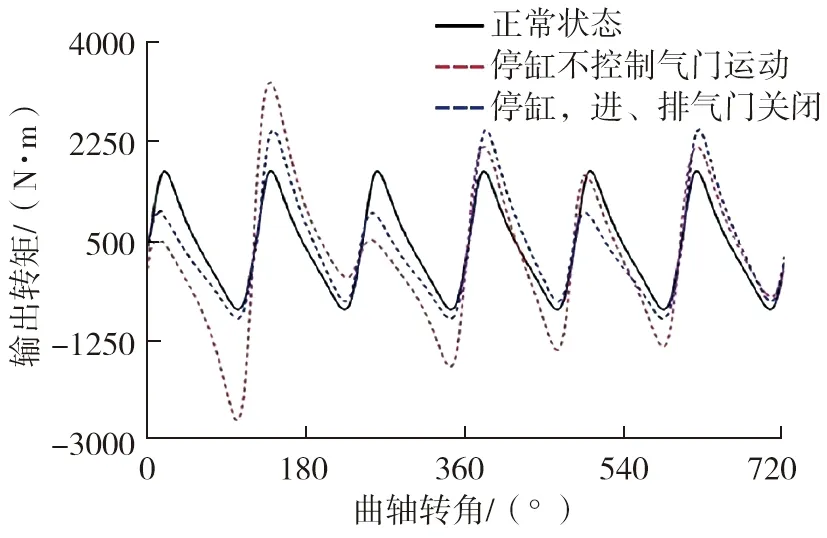

正常状态、停缸不控制气门与停缸同时气门关闭时的输出转矩如图6所示。由图6可知:由于停缸后着火间隔角增大,且爆发压力高,使停缸时柴油机的输出转矩频率减小,波幅增加,说明柴油机振动加剧。停缸同时气门全关策略能够降低高转速的油耗,但是降幅不大;低转速时油耗升高,因此该停缸策略不适用于该柴油机。

图6 正常状态、停缸和停缸同时气门关闭时输出转矩

2.3 控制气门开启的仿真分析

停缸控制气门开启的活塞位移和气门升程,除考虑气门避阀的影响,在活塞运行至上止点附近时将气门关闭外,气门在所有行程中保持开启。停缸控制气门开启时,工作气缸的气门升程不变,停缸断油的气缸代入新的气门升程进行仿真计算。

正常状态、停缸不控制气门运动以及停缸控制气门开启3种状态下燃油消耗率、泵气损失如图7所示。由图7可知,停缸控制气门开启策略,能够降低泵气压力,降低油耗。

a)燃油消耗率 b)泵气压力图7 正常状态、停缸不控制气门运动、停缸控制气门开启3种状态下性能仿真

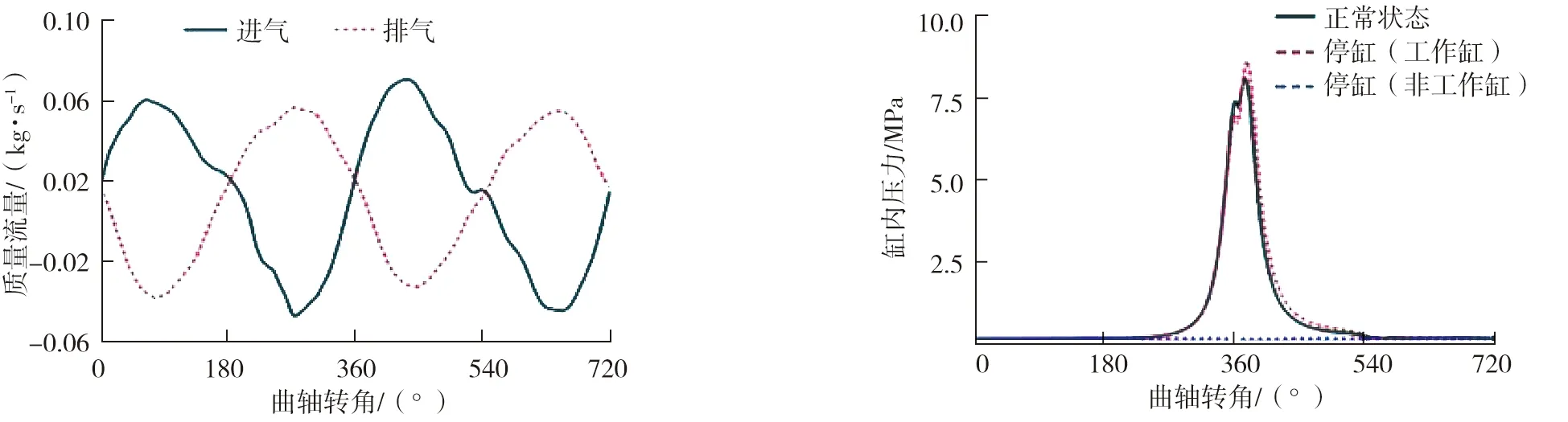

停缸时非工作缸进、排气质量流量曲线如图8所示。由图8可知:活塞上行时,缸内气体通过气门排出缸外,可以降低缸内压力,减小活塞推出功损失;活塞下行时,进、排气管内的气体进入气缸,推动活塞做功,降低整个循环内泵气压力。

正常状态和停缸控制气门开启的缸压对比如图9所示。由图9可知,停缸后的非工作气缸压力较低,工作气缸压力峰值高于正常状态,指示功大于原机。

图8 停缸时非工作缸进、排气质量流量曲线 图9 正常状态和停缸控制气门开启的缸压对比

3 结论

1)停缸同时停止气门运动的策略能够降低泵气损失,虽然高转速时油耗略降,但低转速时油耗上升,整体油耗仍比原机高,且振动加剧,该策略不适用于直列6缸柴油机。

2)停缸同时控制气门开启的策略能够有效降低泵气压力和油耗,实现节油的目标。