凸轮轴配气相位对发动机性能的影响

2023-01-06赵峰肖有强杜伟康

赵峰,肖有强,杜伟康

潍柴动力股份有限公司,山东 潍坊 261061

0 引言

凸轮轴是配气机构的关键部件,按照点火顺序定时控制各缸进、排气门的开启和关闭,保证燃烧过程中气缸内存在充足的新鲜空气,最大限度降低缸内残余废气量[1],凸轮轴的设计及理论研究对改善发动机综合性能有重要意义[2-3]。随着计算机技术的发展,近年来国内外许多学者借助软件实现配气相位的仿真优化,杨树彬[4]通过AVL Timing Drive软件对凸轮轴型线进行多项式仿真,为凸轮轴设计提供指导;王一[5]分析了凸轮轴运动规律,从运动学角度阐释凸轮轴型线的最优设计。孙建军[6]通过试验方法,对比分析了气门升程和气门重叠角对发动机燃油消耗率的影响。

涡轮增压柴油发动机在气门重叠期间,进气端、活塞、排气端连通,利用中冷后进气压力与涡前排气压力的压力差实现扫气功能,降低发动机残余废气系数,但气门重叠角过大导致发动机充量系数减少,燃烧恶化,整车动力性下降[7-8]。排气提前角增大,能够降低强制排气阶段的泵气损失,但会影响做功效率[9]。结合发动机运行工况设计合理的配气相位,能够提高发动机进气量,降低泵气损失,改善油气混合比,提高升功率,降低排放污染。

本文中采用不同配气相位的凸轮轴,通过试验对比分析不同工况下,气门重叠角和排气提前角对柴油发动机燃油消耗率及烟度排放的影响。

1 试验方案

试验采用涡轮增压中冷柴油发动机,发动机主要技术参数如表1所示。

表1 柴油机主要技术参数

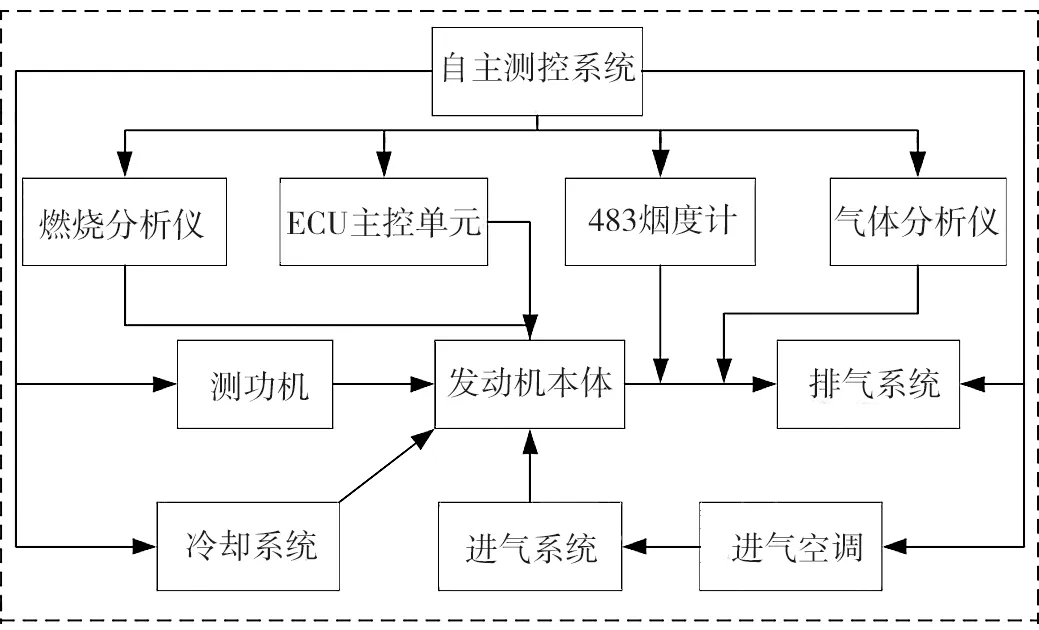

试验设备布置结构如图1所示。通过进气空调控制环境温度、压力,冷却系统控制进气温度、机油温度,保证试验边界的一致性;采用测功机测量发动机的输出转速、转矩;燃烧分析仪确认发动机燃烧状态;483烟度计测量排放气体中的烟度;气体分析仪测量尾气中NOx。

图1 试验设备布置

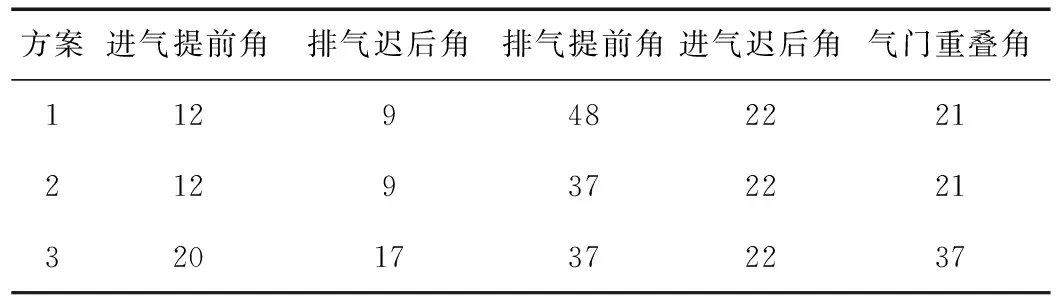

表2 凸轮轴配气相位关键参数 (°)

选取3种不同配气相位的凸轮轴进行试验,记为方案1、2、3。3种凸轮轴对应的配气相位关键参数如表2所示,表中所有参数均以曲轴转角计算。

选择4种不同转速、转矩的工况点表示发动机高转速高转矩、中转速中转矩、中转速高转矩、低转速低转矩,控制发动机运行参数,保证喷油提前角、喷射压力、放气阀开度在一定边界范围内,4种工况点的标定参数边界如表3所示。

表3 发动机标定参数边界

在保证模型精度的基础上,避免采用全因子抽样法出现组合指数增长的问题,本文中用试验设计(design of experiments,DoE)对发动机运行参数进行组合,DoE可基于统计学实现多自变量组合,采用拉丁超立方抽样法降低试验次数[10],计算得出变量最优组合。采集每个工况点在台架试验时的40个变量组合数据,结合Cameo软件进行多变量数据建模,优化输入对象,生成发动机trade-off趋势线。

为了分析不同气门重叠角、不同排气提前角对发动机性能的影响,研究不同凸轮轴方案在4种工况点的燃油消耗率、烟度排放随NOx排放的变化,结合文献[11]要求,4种工况点的NOx比排放为9~11 g/(kW·h)时,符合排放标准。

由于发动机燃油消耗率与烟度排放的量纲不同,无法准确反映NOx排放对燃油消耗率与烟度排放的影响,为了消除不同参数量纲的影响,增加参数可比性,对采集的数据进行归一化处理:

式中:xnew为归一化后数值,x为所测实际数值,xmin为所测数据中最小值,xmax为所测数据中最大值,归一化处理后,所有参数映射到[-1,1]。

2 试验结果分析

2.1 气门重叠角对性能的影响

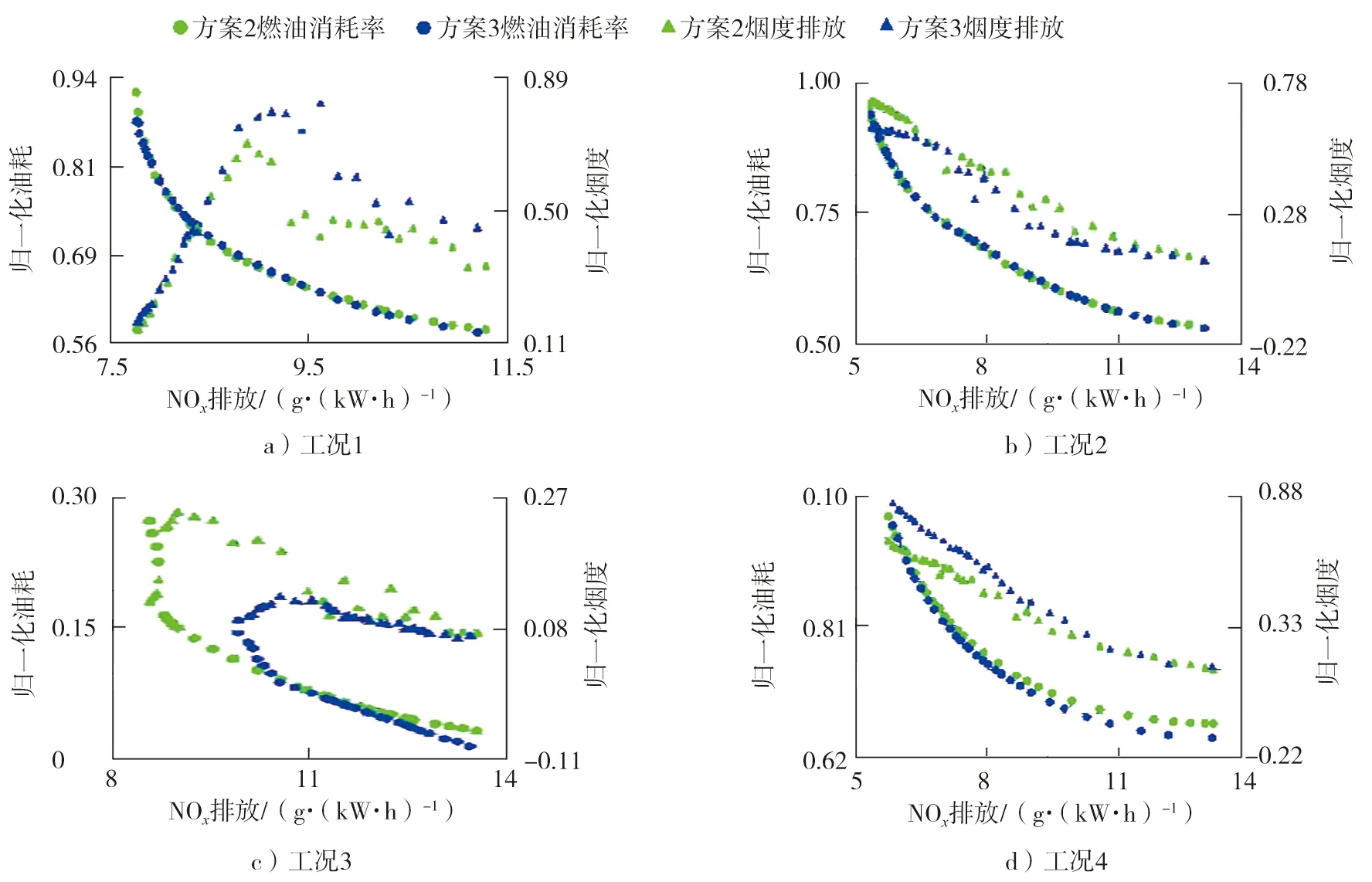

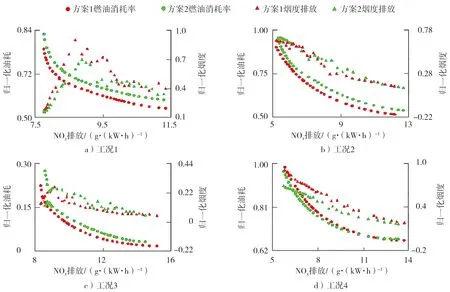

4种工况下,凸轮轴方案2、3所对应的燃油消耗率及烟度排放随NOx排放的变化曲线,如图2所示。

图2 凸轮轴方案2、3在4种工况下所对应的燃油消耗率及烟度排放随NOx排放的变化曲线

由图2a)可知:当发动机处于工况1时,随着NOx排放增加,凸轮轴方案2、3的燃油消耗率减小,燃油消耗率变化曲线基本重合;随着NOx排放增加,凸轮轴方案2、3的烟度排放减小,方案2的烟度排放比方案3降低28.6%。由图2b)可知:当发动机处于工况2时,随着NOx排放增加,凸轮轴方案2、3的燃油消耗率逐渐减小且趋于平缓,燃油消耗率变化曲线差别不大;随着NOx排放增加,凸轮轴方案2、3的烟度排放减小,方案3烟度排放比方案2降低了45.8%。由图2c)可知:当发动机处于工况3时,随着NOx排放增加,凸轮轴方案3的燃油消耗率比方案2降低了6.25%;随着NOx排放增加,凸轮轴方案2、3的烟度变化比较平稳,烟度排放变化曲线基本一致。由图2d)可知:当发动机处于工况4时,随着NOx排放增加,凸轮轴方案2和3的燃油消耗率减小;随着NOx排放增加,方案3烟度排放下降幅度高于方案2。

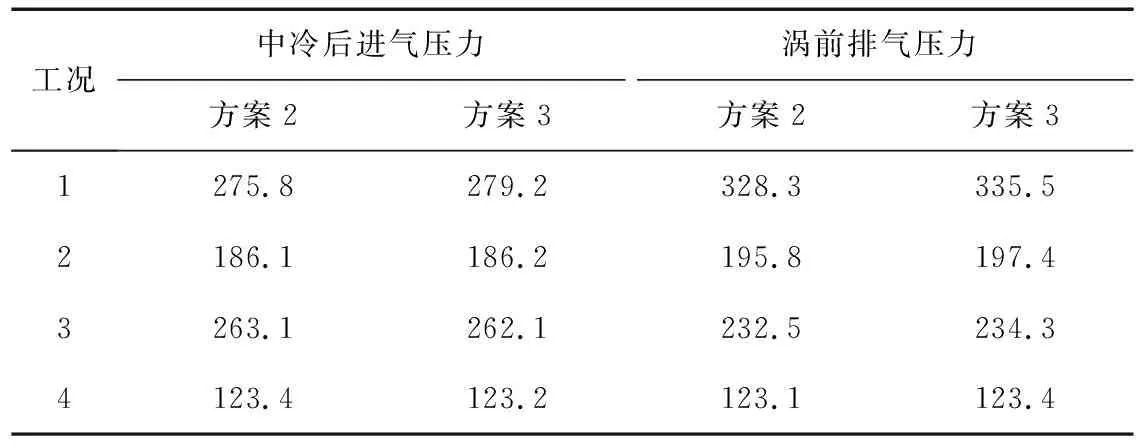

测量凸轮轴方案2、3在4种工况下对应的中冷后进气压力与涡前排气压力,结果如表4所示。

表4 不同工况、方案下中冷后进气压力与涡前排气压力结果 kPa

由表4可知:工况1时,凸轮轴方案2、3的中冷后进气压力比涡前排气压力低40~50 kPa,不能发挥气门重叠角的扫气功能,导致排气管内高温废气回流到气缸内,倒流进气管中,方案3中进气提前角增大,增加了废气回流的风险,导致缸内废气增多,燃烧恶化,出现方案3烟度高的现象;工况2时,凸轮轴方案2、3的中冷后进气压力比涡前排气压力低5~15 kPa,高温废气回流渗透现象不明显,方案3中进气提前角增大有利于提高充量系数,烟度排放略有下降;工况3时,凸轮轴方案2、3的中冷后进气压力比涡前排气压力高30 kPa左右,气门重叠角扫气能力强,改善了缸内燃烧环境,2种方案均降低了燃油消耗率和烟度排放;工况4时,凸轮轴方案2、3的中冷后进气压力与涡前排气压力相当,同一工况下NOx排放降低时,造成缸内燃烧环境恶化,高温废气能量高,导致中冷后进气压力与涡前排气压力相继提高,加快中冷后进气压力增长速率,弱化大气门重叠角扫气能力,方案3烟度排放下降更明显。

2.2 排气提前角对性能的影响

4种工况下,凸轮轴方案1、2所对应的燃油消耗率及烟度排放随NOx排放的变化曲线如图3所示。

图3 凸轮轴方案1、2在4种工况下所对应的燃油消耗率及烟度排放随NOx排放的变化曲线

由图3a)可知:当发动机处于工况1时,随着NOx排放增加,凸轮轴方案1与方案2的燃油消耗率的差逐渐趋于稳定;随着NOx排放增加,凸轮轴方案1和2的烟度排放相差不大。主要原因是:工况1时,发动机转速快,排气时间缩短,方案1排气提前角增大,降低了缸内残余废气系数,提高了热效率,曲轴转角为30°~40°时处于做功后期,排气提前角增大并未损失过多的有效功,改善了强制排气阶段功率损失,方案1燃油消耗率低于方案2。由图3b)可知:当发动机处于工况2时,随着NOx排放增加,凸轮轴方案1与方案2燃油消耗率的差相比工况1逐步缩小;方案1与方案2的烟度排放下降趋势基本重合。主要原因是:方案1排气提前角增大,降低了缸内残余废气系数,改善了燃烧环境,降低了燃油消耗率;但随着发动机转速下降,缩小了方案1排气提前角增大的自由排气时间,对比工况1,方案1燃油消耗率优势减弱,2个方案的燃油消耗率的差逐步缩小。由图3c)可知:当发动机处于工况3时,随着NOx排放增加,凸轮轴方案1燃油消耗率比方案2降低16.7%;随着NOx排放增加,方案1比方案2烟度排放降低35.7%左右。主要原因是:工况3时转速继续下降,减弱了方案1排气提前角增大带来的优势,随着NOx排放增加,喷油提前角增大、喷射压力提高,减少有效功损失,方案1、2的燃油消耗率出现曲线重合现象。由图3d)可知:当发动机处于工况4时,随着NOx排放增加,凸轮轴方案1、2的燃油消耗率曲线基本重合;方案2归一化烟度排放比方案1低0.11。主要原因是:工况4时,循环喷油量较少,过量空气系数过大,缸内稀薄燃烧导致平均温度较低,不利于NOx形成;NOx排放相同时,方案2的喷油提前角比方案1大,提高了喷射压力,降低了烟度排放。

3 结语

1)气门重叠角对燃油消耗率影响不明显,对烟度排放的影响与发动机转速、中冷后进气压力和涡前排气压力的差具有明显相关性;转速越高,气门重叠角过渡时间越短,气门重叠角扫气能力减弱,气门重叠角增大,烟度排放增高;中冷后进气压力高于涡前排气压力时,压差越大,更利于提高气门重叠角扫气能力,增大气门重叠角能降低烟度排放。

2)排气提前角对燃油消耗率和烟度排放的影响取决于发动机的转速;转速升高,增大排气提前角有利于降低缸内残余废气系数,提高热效率,降低燃油消耗率;转速降低,发动机过量空气系数大,减小排气提前角,在一定程度上降低烟度排放。