发动机齿轮系统动态特性影响因素分析

2023-01-06宫继儒陈国强刘宽曲文静

宫继儒,陈国强,刘宽,曲文静

1.潍柴动力股份有限公司大缸径发动机研究院,山东 潍坊 261061;2.潍柴动力股份有限公司发动机研究院,山东 潍坊 261061

0 引言

可靠性是发动机开发过程中需要关注的重点之一,齿轮系统可靠性在发动机可靠性中起重要作用。齿轮结构复杂,而且运行工况多变[1-2],影响齿轮系统可靠性的因素较多。齿轮系统可靠性是复杂的动力学问题,涉及强度、润滑、连接可靠性等因素,不同因素对齿轮系统动力学特性的影响不同,解决齿轮系统的问题和更改相关参数时,往往无法直接评估各因素对齿轮系统的影响,因此,设计、优化齿轮和其他相关系统时,分析不同因素对齿轮系统动态特性的影响十分必要[3-5]。

某柴油机传动齿轮系统在使用过程中故障频发,可靠性问题突出,为提高该发动机齿轮系统的可靠性,本文中使用EXCITE Timing Drive软件建立齿轮和配气系统的动力学模型,分析齿侧间隙、齿宽、负载等因素对齿轮系统动态特性的影响,为提高齿轮系统可靠性和优化设计提供参考。

1 动力学模型

1.1 整机及齿轮参数

某大缸径柴油机主要技术参数如表1所示,齿轮传动系统的主要正时齿轮参数如表2所示。

表1 整机主要技术参数

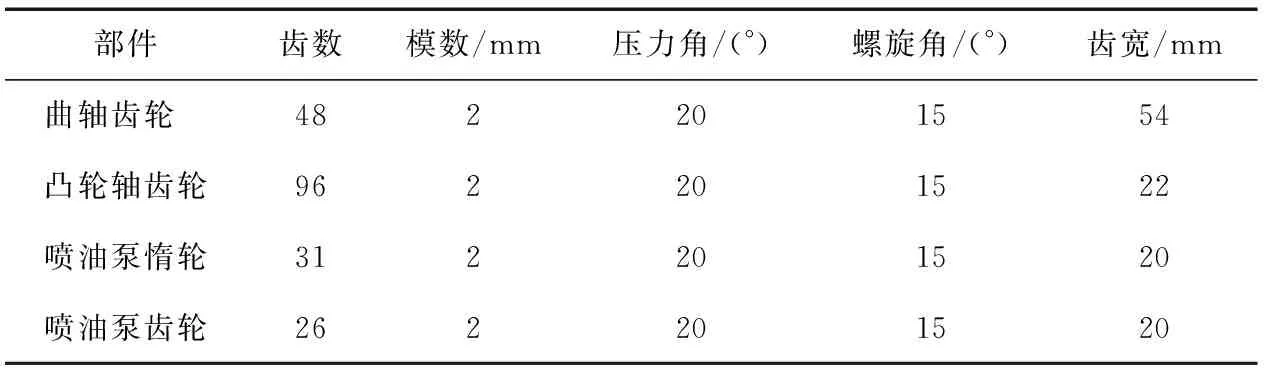

表2 齿轮主要参数

1.2 建模

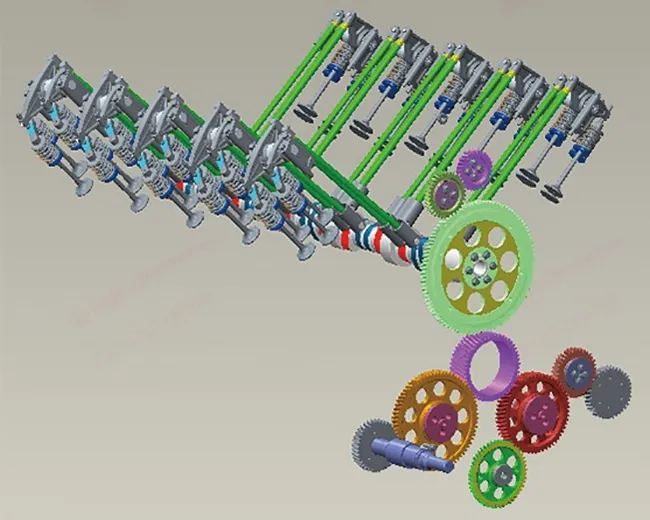

某大缸径柴油机的齿轮系统及配气机构模型如图1所示。在动力学分析时,把构件简化为等效集中质量,等效质量之间通过无质量弹簧和阻尼相连,使用振动力学中集中质量-弹簧的模型进行分析,每个质量用1个自由度表示。

图1 齿轮系统及配气机构

按此方法将齿轮及配气系统简化为多自由度振动模型,考虑支撑刚度、负载转矩波动、缸压及进排气波动、间隙等因素的影响,通过EXCITE Timing Drive软件建立齿轮系统的多自由度动力学计算模型,如图2所示。

图2 齿轮动力学模型

1.3 相关参数

通过软件测量及有限元计算得到动力学计算所需的配气机构和齿轮系统相关参数如表3、4所示。

表3 配气机构参数

表4 齿轮系统参数

1.4 边界条件

齿轮动力学计算的边界条件主要包括:1)曲轴转速波动采用动力学计算的波动曲线,并作为研究对象研究其对齿轮动态特性的影响;2)配气机构动力学模型的缸压曲线和进、排气道压力曲线,通过热力学计算得到;3)齿轮系统的负载,包括喷油泵、淡水泵、海水泵、机油泵、发电机的转矩。额定转速下喷油泵转矩曲线如图3所示,海水泵、淡水泵、机油泵、发电机的转矩分别为46.0、58.0、84.4、22.4 N·m。

图3 额定转速下喷油泵转矩曲线

2 齿轮动力学计算

齿轮系统动态特性主要为齿轮强度、连接可靠性、润滑特性等,其中:齿轮强度主要通过动态齿间力评估,连接可靠性主要通过衬套径向力评估,润滑特性主要通过衬套油膜厚度评估[6-8]。齿轮基本参数不变,研究齿侧间隙、喷油泵负载、齿宽对齿轮系统动态特性的影响;以喷油泵传动链上的齿轮为例,考虑不同齿轮的质量、转动惯量等参数,分析额定转速下曲轴齿轮-凸轮轴齿轮动态齿间力、喷油泵惰轮径向力以及各转速下凸轮轴齿轮和喷油泵惰轮的衬套油膜厚度变化。

2.1 齿侧间隙的影响

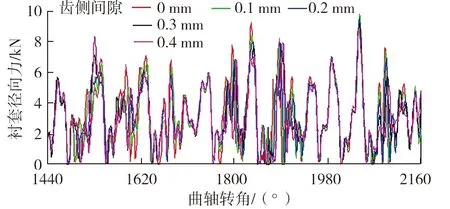

设计齿轮系统时,齿侧间隙通常为0.1~0.3 mm,考虑到加工、装配、热变形等因素的影响,齿侧间隙可能在一定范围内波动[9],综合考虑各种误差影响,选择齿侧间隙分别为0、0.1、0.2、0.3、0.4 mm评估齿侧间隙对齿轮动态特性的影响,不同齿侧间隙时齿轮系统的驱动侧齿间力、背侧齿间力、衬套径向力如图4~6所示。

图4 驱动侧齿间力 图5 背侧齿间力

图6 衬套径向力

由图4~6可知:齿侧间隙为0、0.1、0.2、0.3、0.4 mm时,最大驱动侧齿间力分别为17 756.7、18 103.7、17 969.9、19 675.2、20 922.9 N,最大背侧齿间力分别为12 677.5、12 488.0、12 167.7、11 943.6、12 287.4 N,最大衬套径向力分别为9 232.7、9 782.7、9 475.2、9 168.1、8 864.4 N;在齿侧间隙的设计范围内,齿侧间隙对该发动机齿间力的影响主要体现在驱动侧齿间力上,整体来看,驱动侧齿间力峰值随着齿侧间隙增大而增大,但在齿侧间隙变化不大时驱动侧齿间力峰值变化不显著,齿侧间隙每变化0.1 mm,驱动侧齿间力峰值变化为1%~2%;不同曲轴转角对应的各局部峰值不满足以上规律,有的驱动侧齿间力峰值随着间隙增大而增大,有的峰值随间隙增大而减小,小间隙情况下各曲轴转角对应的驱动侧齿间力峰值差别小,大间隙情况下各曲轴转角对应的峰值差别增大,整个周期内的齿间力更加不均匀,不利于降低发动机噪声;齿侧间隙对背侧齿间力影响很小,但是考虑到转速波动、负载等因素对齿轮动态敲击的影响,不排除在其他机型中齿侧间隙的变动会对背侧动态齿间力影响显著,需结合具体机型和边界条件具体分析;该机型中齿侧间隙增大对衬套径向力的影响不明显。

齿侧间隙分别为0、0.1、0.2、0.3、0.4 mm时,凸轮轴齿轮衬套油膜厚度、喷油泵惰轮衬套油膜厚度如图7、8所示。

图7 凸轮轴齿轮衬套油膜厚度 图8 喷油泵惰轮衬套油膜厚度

由图7、8可知:低转速时在齿侧间隙设计范围内,齿侧间隙变化对衬套油膜厚度的影响很小,可以忽略不计,但在额定转速附近,衬套油膜厚度发生较大幅度波动,实际情况中应当注意该情况。

综上所述,齿侧间隙对齿轮动态特性的影响主要体现在动态齿间力方面,对其他齿轮动态特性整体影响不大,在齿轮强度裕度较大时,可以适当放宽对齿侧间隙精度的要求,但考虑到振动噪声等方面的影响,应尽可能减小齿侧间隙。

2.2 负载的影响

各附件负载作为齿轮传动链的末端,直接影响齿轮系统的强度、连接可靠性、润滑等动态特性,在工作过程中受工作状态和实际工作需求的影响,齿轮系统中的水泵、喷油泵、机油泵等负载不断变化,本文中以驱动喷油泵的齿轮系统为例研究负载对齿轮系统的影响,根据厂家提供的喷油泵实测负载曲线,考虑实际工作情况,研究100%、105%、110%、115%、120%喷油泵负载时齿轮系统的动态响应。

不同喷油泵负载时驱动侧齿间力、背侧齿间力、衬套径向力如图9~11所示。

图9 驱动侧齿间力 图10 背侧齿间力

图11 衬套径向力

由图9~11可知,100%、105%、110%、115%、120%喷油泵负载时,最大驱动侧齿间力分别为18 103.7、19 120.9、20 485.5、21 559.4、22 345.4 N,最大背侧齿间力分别为12 488.0、13 313.2、14 119.0、14 602.3、15 004.0 N,最大衬套径向力分别为9 782.7、10 615.7、11 441.7、12 233.2、12 868.2 N;负载的变化对驱动侧齿间力和背侧齿间力均有显著的影响,各齿间力峰值均随负载的增大而增大,变化明显,且在载荷较大情况下,齿间力变化更加不均匀;负载变化对衬套径向力的影响显著,径向力直接影响到齿轮的连接可靠性。

不同喷油泵负载时,凸轮轴齿轮衬套油膜厚度和喷油泵惰轮衬套油膜厚度变化如图12、13所示。由图12、13可知:随着负载增大,衬套油膜厚度和喷油泵惰轮衬套油膜厚度逐渐减小,且在一定的转速内衬套油膜厚度与负载近似呈线性关系,当负载变化范围增大时,衬套油膜厚度的变化趋向于缓慢。

图12 凸轮轴齿轮衬套油膜厚度 图13 喷油泵惰轮衬套油膜厚度

综上所述,即使喷油泵负载变动较小,对整条传动链的各项主要动态特性的影响也较显著,因此,在提升齿轮系统各项动态指标时,除对齿轮系统本身的优化,对各附件进行合理的优化和匹配以减小动态载荷,可以间接提升齿轮系统动态特性[10-11]。

2.3 齿宽的影响

齿宽通常作为提高齿轮强度的一种有效措施,但在实际设计过程中,更改齿宽时齿轮系统的质量、转动惯量和齿轮配合偏心量等参数也会发生变化,且齿宽变化受到多方面因素的制约,仅凭经验很难估计齿宽变化对齿轮各项动态特性的影响[12-13]。本文中以驱动喷油泵中强度较弱的凸轮轴齿轮齿宽作为变量,考虑实际情况及正常设计情况下质量等其他相关参数的变动,研究齿宽分别为20、21、22、23、24、25 mm时齿轮的动态特性。

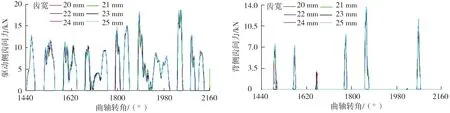

不同齿宽时驱动侧齿间力、背侧齿间力、衬套径向力如图14~16所示。

图14 驱动侧齿间力 图15 背侧齿间力

图16 衬套径向力

由图14~16可知:齿宽分别为20、21、22、23、24、25 mm时,最大驱动侧齿间力分别为18 103.7、18 367.2、18 481.2、18 386.1、18 459.6、18 573.4 N,最大背侧齿间力分别为12 488.0、12 379.1、12 961.5、13 357.1、13 472.8、13 762.1 N,最大衬套径向力分别为9 782.7、9 715.5、10 052.8、10 104.0、10 217.9、10 387.7 N;随着齿宽增大,齿轮驱动侧齿间力和背侧齿间力整体上都呈现增大的趋势;随着齿宽的增加,衬套径向力呈现增大的趋势,但变化幅度较小,说明齿宽对衬套径向力的影响较小。

不同齿宽的凸轮轴齿轮衬套油膜厚度、喷油泵惰轮衬套油膜厚度如图17、18所示。由图17、18可知:齿宽增加影响该齿轮所在衬套的油膜厚度,发动机转速较高时衬套油膜厚度的变化更加明显;齿宽增加对其周围衬套油膜厚度影响较小,可忽略不计。

图17 凸轮轴齿轮衬套油膜厚度 图18 喷油泵惰轮衬套油膜厚度

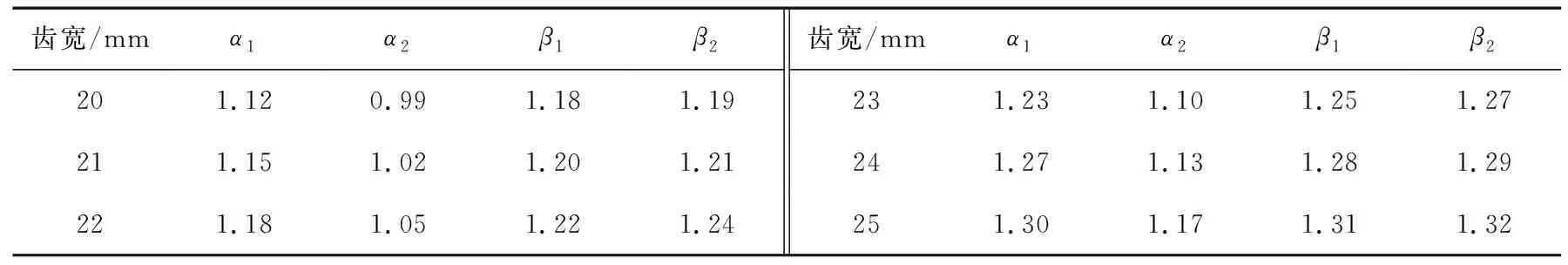

齿宽增加,齿轮质量和转动惯量增加,齿轮间的冲击作用增强,此时不能只通过齿间力判断齿宽对强度的影响,应考虑各方面变化对强度进行计算。使用Kisssoft软件分析齿轮的基本参数变动及齿间力对曲轴齿轮、凸轮轴齿轮齿根弯曲疲劳强度及齿面接触疲劳强度进行计算,得到曲轴齿轮齿根弯曲疲劳安全系数α1、凸轮轴齿轮齿根弯曲疲劳安全系数α2、曲轴齿轮齿面接触疲劳安全系数β1、凸轮轴齿轮齿面接触疲劳安全系数β2,如表5所示。

表5 质量增加时齿宽对齿轮强度的影响

由表5可知:在质量及转动惯量随齿宽同步增加的前提下,增加齿宽对齿轮安全系数虽有影响,但影响较小,齿宽增加5 mm,齿轮强度安全系数提高不到0.2。

在严格限制齿轮质量增加前提下进一步分析强度计算结果,如表6所示。

表6 质量不增加时齿宽对齿轮强度的影响

由表6可知:强度随齿宽的增加提升较大,齿宽增加5 mm,齿轮疲劳安全系数最大可增加0.46。因此,在采用增加齿宽的方式提高齿轮强度时,必须调节其他参数严格控制质量增加。

综上所述,齿宽主要影响齿轮系统强度,在改变齿宽时应限制质量增加才可明显提高齿轮系统强度;此外,齿宽对该齿轮衬套油膜厚度也有明显影响,对衬套径向力以及周边齿轮衬套油膜厚度的影响较小。

3 结论

对某大缸径柴油机通过EXCITE Timing Drive软件建立了齿轮和配气系统的多自由度动力学模型,分析了齿侧间隙、负载、齿宽因素对特定齿轮系统动态特性的影响。

1)单一的齿侧间隙因素主要影响动态齿间力,对其他动态特性影响不明显;在齿轮强度裕度较大时,可以适当放宽齿侧间隙精度,但考虑到振动噪声等的影响,应尽可能减小齿侧间隙。

2)负载对整条传动链主要动态特性的影响较显著,在提升齿轮系统各项动态指标时,除对齿轮系统本身进行优化外,还应对各附件进行合理的优化和匹配以减小动态载荷,提升齿轮系统动态特性。

3)齿宽主要影响齿轮系统的强度,增大齿宽时应限制齿轮质量增加才可明显提高强度;齿宽对齿轮衬套油膜厚度影响较大,但对衬套径向力以及周边齿轮衬套油膜厚度影响较小。