智能网联汽车台架试验平动惯量模拟系统开发

2023-01-06谭世威黄万友唐向臣范子苑朱佩东郝翔

谭世威,黄万友*,唐向臣,范子苑,朱佩东,郝翔

1.山东交通学院汽车工程学院,山东 济南 250357;2.山东新凌志检测技术有限公司,山东 济南 250000

0 引言

智能网联汽车(intelligent & connected vehicle,ICV)是指搭载先进的车载传感器、控制器、执行器等装置,并融合现代通信与网络技术,具备感知复杂环境、智能决策、协同控制、执行等功能,使车辆与外部节点间实现信息共享与控制协同,实现在“零伤亡、零拥堵”下的安全、舒适、高效、节能行驶,并最终可替代人工操作的新一代汽车[1]。随着人工智能、物联网、大数据、信息通信等技术的快速发展,智能化、网联化是汽车产业发展的重要特征,ICV成为全球新一轮产业竞争制高点[2]。

国内外学者对ICV测试进行了大量研究:郑磊等[3]对智能汽车虚拟场景建模及仿真应用进行了研究,搭建虚拟场景框架进行场景模型、车辆模型和控制模型的联合仿真,为ICV仿真测试提供了新思路、新方法;赵祥模等[4]研发了一种基于整车在环仿真的自动驾驶汽车室内快速测试平台,将自动驾驶汽车、虚拟仿真场景和试验台耦合构建一个闭环系统,测试自动驾驶汽车智能感知与行为决策等性能指标;Rocklage等[5]针对自动驾驶汽车提出了一种新颖的软件仿真测试系统,可以自动生成用于自动驾驶系统回归测试的测试场景;李骁驰等[6]开发了ICV室内测试台架,该台架可与试验场相配合,进行交通场景构建、测试场景复现和单一要素分析,完成ICV的柔性场景测试;叶鸣等[7]在汽车台架测试时采用纯机械惯量模拟,提高了瞬态工况台架测试精度;邢记龙[8]开发了测试汽车制动器的惯量模拟台架,利用电动机施加驱动力,通过机电混合方式实现惯量匹配。

在ICV台架试验时,为等效模拟车辆在实际道路上行驶时的平移质量,需开展平动惯量模拟研究。本文中开发应用于ICV台架试验时的平动惯量模拟系统,基于动态矩阵预测控制(dynamic matrix predictive control,DMC)算法实现电惯量模拟控制策略开发,通过机械惯量与电惯量耦合的方式提高车辆平动惯量模拟的精度,从而为有效评价ICV性能奠定基础。

1 平动惯量模拟试验台机械结构设计

1.1 平动惯量模拟原理

汽车在实际路面行驶时所受的阻力包括滚动阻力、空气阻力、坡度阻力和加速阻力[9-11]。汽车的驱动力

Ft=Ff+Fw+Fi+Fj,

(1)

式中:Ff为滚动阻力,N;Fw为空气阻力,N;Fi为坡度阻力,N;Fj为加速阻力,N。

汽车驱动力又与汽车重量有关:

(2)

式中:G为汽车重量,N;f为滚动摩擦因数;CD为空气阻力因数;A为迎风面积,m2;u为汽车行驶速度,km/h;α为道路坡度,°;δ为汽车旋转质量换算因数;m为汽车质量,kg;a为汽车行驶加速度,m/s2。

整车台架测试时,车辆相对地面静止,为有效还原车辆在水平道路行驶所受的阻力(坡度阻力为0),根据式(2),通过交流电力测功机加载转矩模拟车辆行驶的滚动阻力和空气阻力,台架试验时δ与路试取值相同。由文献[12-13]可知,试验台滚筒、飞轮等的惯量可等效为汽车平移质量的平动惯量——台体的机械惯量。惯量模拟时为实现连续调节,在台体机械惯量的基础上耦合电惯量,利用电力测功机的输出,模拟车辆惯量的影响。电惯量表现的驱动力、制动力由模拟的惯量和车辆行驶加速度决定,在被测车辆加速行驶时提供阻力,在减速行驶时提供动力,使得试验台模拟的平动惯量与汽车实际质量一致,还原车辆在实际道路行驶的状态。

1.2 惯量确定

平动惯量模拟试验台通过滚筒组、固定飞轮组、可调飞轮组等机械部分模拟机械惯量,参考文献[11]中底盘测功机基本惯量(dynamometer inertia weight, DIW)的测试方法,采用2次恒力加载滑行法测试试验台体机械惯量,测得的机械惯量为等效汽车质量。测试时飞轮离合器和滚筒离合器均吸合,充分预热试验台,通过交流电力测功机将滚筒速度驱动到60 km/h以上,加载恒力为550 N,进行滑行试验,记录速度为48~16 km/h的滑行时间,进行3次试验取其平均值记为t1;然后再进行恒力为1200 N的恒力加载滑行试验,记录速度为48~16 km/h的滑行时间,进行3次试验后取平均值t2。

根据功能关系,可得试验台体系统等效的基本惯量

(3)

式中:F1为3次550 N恒力加载试验的实测平均恒力,N;F2为3次1200 N恒力加载试验的平均实测恒力,N。

在开发的试验台体上进行的等效惯量加载滑行测试,结果如表1、2所示。由表1、2可知:550 N恒力加载滑行试验的实测平均恒力为534 N,平均滑行时间为14.96 s;1200 N恒力加载滑行试验的平均实测恒力为1172 N,平均滑行时间为9.13 s。

表1 550 N恒力加载滑行实测数据统计表

表2 1200 N恒力加载滑行实测数据统计表

据式(3)计算得到平动惯量模拟试验台模拟惯量为1681 kg。

已知试验台的3个可独立控制吸合的机械飞轮惯量等效质量均为220 kg,考虑连续动态模拟车辆平动惯量,确定电惯量调整范围为-220~220 kg。平动惯量模拟试验台可以模拟汽车的最小等效质量为机械平动惯量减去可调节飞轮的惯量再减去交流电力测功机模拟的最大惯量,即801 kg;最大等效质量是机械平动惯量与最大模拟电惯量之和,即1901 kg,满足需模拟的常用轿车的整备质量范围900~1900 kg。

1.3 试验台机械结构

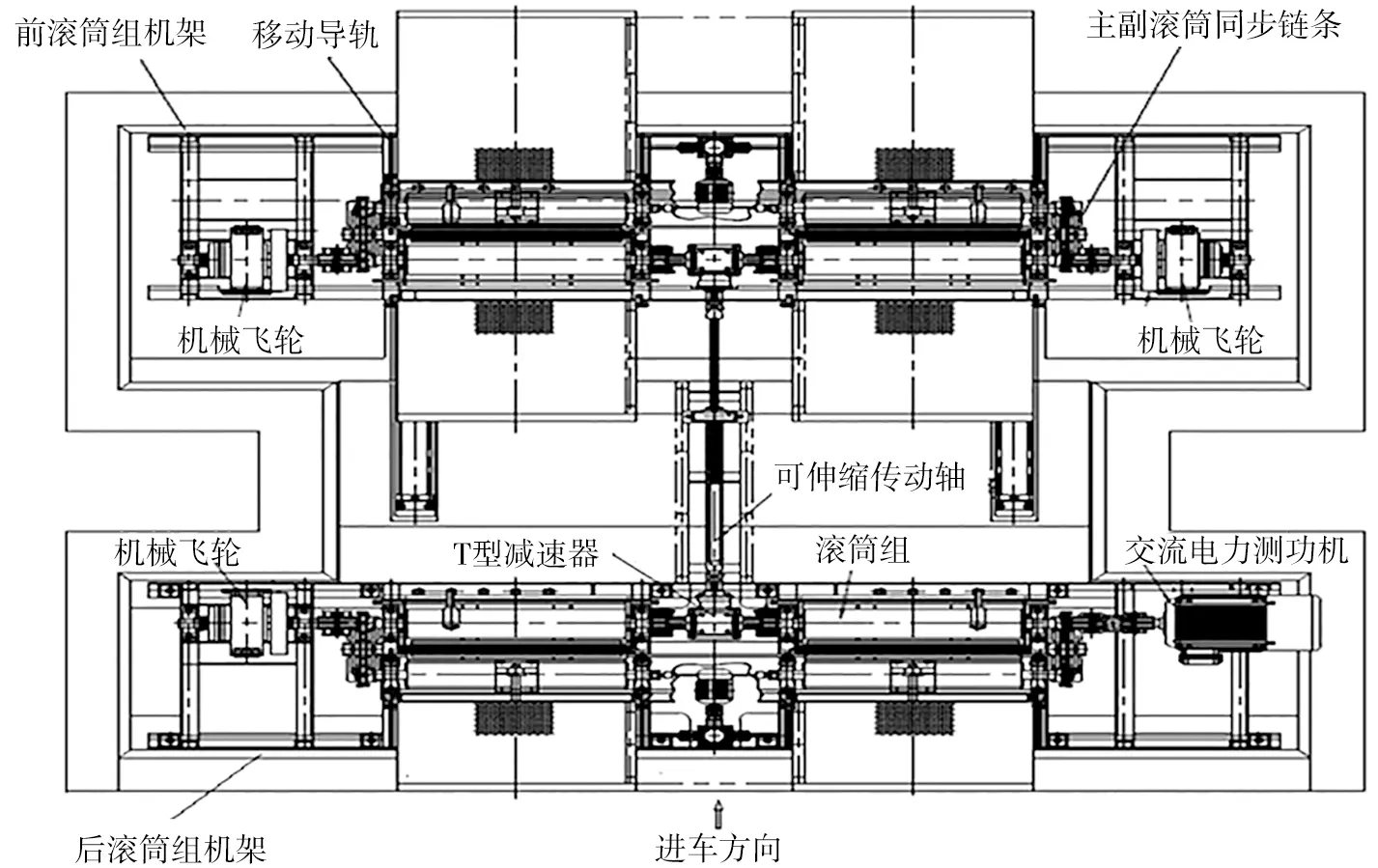

平动惯量模拟试验台采用机械惯量与电惯量耦合的方式,机械惯量由独立控制的机械飞轮及台体旋转部分提供,电惯量由交流电力测功机提供。前、后滚筒组有联动功能,主滚筒与副滚筒通过链条和张紧机构实现动力的传递;前、后滚筒组通过滚筒离合器的吸合,由可伸缩的传动轴实现同步转动,由此实现交流电力测功机转矩输出到各个滚筒组;前后滚筒组距离可调节,可以适应不同型号车辆的轴距,扩大检测范围;主、副滚筒轴的中心距可调节,车辆在检测时,轮胎在主副滚筒中间的位置不同,形成不同的安置角,模拟不同路面的附着系数。试验台整体结构如图1所示。

图1 平动惯量模拟试验台机械结构示意图

试验台由测控系统控制飞轮离合器的吸合与断开,实现机械惯量的调整;通过改变交流电力测功机输出力矩的大小和方向实现电惯量的模拟,由于交流电力测功机输出力矩可以连续调整,可实现精确控制试验台模拟被测车辆的平动惯量。

2 基于动态矩阵预测控制算法的电惯量模拟控制策略

2.1 电惯量模拟原理

试验台通过电力测功机模拟平动惯量,以实现模拟的动能与汽车实际行驶时的平动动能等效。假设经过时间Δt后车速从u0变为u1,相应滚筒角速度从ω0变为ω1,根据能量守恒需补偿的能量

(5)

式中:JD为试验台匹配飞轮组后的转动惯量,kg·m2。

化简后可得t时刻需要补偿的能量

(6)

式中:r为滚筒半径,m;ut为t时刻车辆的速度,m/s;at为t时刻车辆的加速度,m/s2。

为补偿Δ(Et),需交流电力测功机施加的转矩增量

(7)

汽车加速过程中,交流电力测功机施加制动转矩;减速过程中,施加驱动转矩模拟汽车平动惯量。

2.2 电惯量模拟控制策略

被测车辆为以东风标致408 1.6T车型,整备质量为1385 kg,试验台通过飞轮离合器吸合1个机械飞轮时的平动惯量为1241 kg,比车辆实际整备质量小144 kg,吸合2个机械飞轮时的平动惯量为1461 kg,比车辆实际整备质量大76 kg。

被测车辆0~100 km/h加速过程的台架试验与路试无电惯量模拟的加速阻力和平移动能曲线如图2所示。

图2 0~100 km/h加速过程台试与路试无电惯量模拟的加速阻力和平移动能曲线

由图2a)可知,被测车辆0~100 km/h的加速时间为9.4 s。由图2b)可知:车辆加速过程中,吸合1个飞轮的台试模拟加速阻力小于实际道路行驶加速阻力,最大相差735 N,出现在起步开始阶段,此时车辆加速度最大,随着车速提高,车辆行驶加速度减小,加速阻力减小;吸合2个飞轮的台试模拟加速阻力大于实际道路行驶加速阻力,最大相差388 N。由图2c)可知:在车辆加速过程中,吸合1个飞轮时模拟平移动能小于车辆实际道路行驶的动能,随着车速提高,差值增大,100 km/h时平移动能相差56 kJ;吸合2个飞轮时试验台模拟的平移动能大于实际道路行驶的动能,速度为100 km/h时相差29 kJ。综上,试验台单纯采用机械惯量调整的方式无法实现平动惯量模拟的连续调节,难以有效匹配车辆的平移质量,不能准确模拟车辆实际道路行驶时的加速阻力和平移动能,因此,需在机械惯量的基础上耦合电惯量,实现车辆平动惯量的动态模拟。

采用电惯量模拟时,试验台控制单元实时获取试验台的车速、轮速信息以及交流电力测功机的输出转矩信息,计算电惯量的模拟量,而电惯量模拟时所施加的驱动、制动转矩又引起被测车辆车速和加速度的进一步变化,为降低车辆加、减速工况变化时电惯量模拟的时间延迟,基于动态矩阵预测控制算法设计电惯量模拟控制策略。

DMC策略如图3所示。DMC算法的控制结构主要由预测模型、滚动优化和反馈校正3个环节构成。控制单元通过测得车轮的转速,计算下一时刻的车速变化,基于系统的阶跃响应,预测下一时刻交流电力测功机输出的转矩来模拟车辆行驶平动惯量。

图3 DMC策略简图

以交流电力测功机额定转矩的1/2,即59 N·m为参考值施加阶跃转矩来确定预测模型阶跃响应。以采样周期10 ms采集交流电力测功机转矩阶跃响应,对响应曲线平滑处理后如图4所示。由图4中的数据可确定:1)阶跃响应向量b=[0.000 0.040 0.131 0.219 0.303 0.383 0.458 0.530 0.596 0.657 0.713 0.763 0.808 0.848 0.883 0.913 0.937 0.958 0.973 0.985 0.993 0.998 1.000 0.999 0.996 0.992 0.985 0.978 0.970 0.962];2)250 ms时,转矩阶跃响应进入稳定状态,据此确定模型时域长度为250 ms,计25个点,即N=25。

图4 交流电力测功机转矩阶跃响应

影响系统控制品质的因素包括模采样周期、矩阵D、误差权矩阵Q、控制时域长度M、预测时域长度P、误差校正向量h以及预测模型输出误差e(k)。通常通过试验调试的方式对设计参数进行整定[14-15]:选取Q=diag(1)p×p;取λ=diag(0)M×M以提高系统响应的快速性;误差校正向量h=[h1h2…hN]T为h1=1,…,hN=b,h1=1时系统的干扰校正能力强;P的取值应覆盖系统阶跃响应向量b的主要变化部分,通过试验测得P=20。由于控制矩阵D的计算量比较大,为减小实时运算工作量,利用MATLAB 2016对矩阵D进行离线计算,得到控制系数d20=[0 12.064 9.832 -7.352 0.647 0.754 0.404 1.098 -0.149 0.533 0.312 -0.056 0.315 0.092 0.022 -0.049 -0.422 0.548 -0.862 0.415]。DMC在线计算流程如图5所示。

a)初始化 b)实时控制图5 DMC在线计算流程图

3 实车测试及功能验证

为验证平动惯量模拟系统的有效性,依据文献[13]要求进行限速标志识别及响应场景测试、人行横道线识别及响应场景测试。

3.1 限速标志识别及响应场景测试

车辆距离 20 km/h 限速标志 100 m 时达到预定测试速度(24 km/h)以上,在 100 m 测试范围内车辆减速,降至要求的限速后匀速直线行驶。使用丰田卡罗拉车型进行测试,车辆整备质量及载荷共计1350 kg,采用 1个飞轮离合器吸合,飞轮模拟惯量为 220 kg,试验台固定机械惯量为 1021 kg,交流电力测功机模拟平动惯量为 109 kg。限速标志识别及场景模拟行驶结果如图6所示。

a) 车速 b) 转矩图6 限速标志识别及响应场景测试曲线

由图6可知:当车辆减速行驶时,交流电力测功机以驱动模式模拟车辆减速行驶时的平移动能;当车辆加速行驶时,交流电力测功机为制动模式,输出的转矩为负,为车辆行驶提供加速阻力;测试过程中电惯量模拟施加实际转矩能够有效跟随理论转矩,实际转矩与理论转矩的误差小于1 N·m,时间滞后约0.1 s,满足惯量模拟的要求。

3.2 人行横道线识别及响应场景测试

车辆距离人行横道 100 m 时达到预定测试速度(40 km/h),在 100 m 测试范围内,车辆减速行驶,到达人行横道后以 10 km/h 的速度通过人行横道。使用本田思域车型进行测试,车辆整备质量及载荷共1364 kg,采用 1个飞轮离合器吸合,模拟惯量为220 kg,试验台体固定机械惯量为 1021 kg,交流电力测功机模拟平动惯量为 123 kg,测试结果如图7所示。

a) 车速 b) 转矩图7 人行横道线识别及响应场景测试曲线

由图7可知:车辆在 12.8 s之前做减速运动,交流电力测功机以驱动模式模拟车辆减速行驶时的平移动能; 12.8 s之后加速行驶,交流电力测功机为制动模式,输出转矩为负;测试过程中电惯量模拟施加实际转矩能够有效跟随理论转矩,实际转矩与理论转矩的误差小于1 N·m,时间滞后约0.1 s,满足惯量模拟的要求。

通过实车试验得出,采用DMC算法模拟电惯量时,变频器控制交流电力测功机响应准确迅速,平动惯量模拟系统通过机械惯量与电惯量耦合的方式模拟惯量准确高效。

4 结语

1)开发应用于ICV台试时的平动惯量模拟系统,惯量模拟方式采用机械惯量与电惯量耦合方式;机械惯量由独立控制的机械飞轮及台体旋转部分提供,电惯量由交流电力测功机提供。

2)通过限速标志识别及响应场景测试、人行横道线识别及响应场景测试验证平动惯量模拟系统的有效性;电惯量模拟施加的实际转矩能够有效跟随理论转矩,两者误差小于1 N·m,时间滞后约0.1 s,满足惯量模拟的要求;基于DMC算法实现汽车不同行驶工况下的电惯量模拟,可提高惯量模拟的时效性和准确性。