预制梁端削弱连接的型钢-混凝土组合节点静力性能分析

2023-01-06李绍辉刘继明吴成龙王其辉乔光德

李绍辉,刘继明,吴成龙,王其辉,乔光德

(青岛理工大学 土木工程学院,青岛 266525)

装配式建筑具有资源节约和施工便捷的特点,已在全球范围内得到广泛应用[1],其中装配式型钢-混凝土组合结构因良好的承载力和抗震性能正逐步得到推广[2-3]。

目前国内外对装配式型钢组合节点的研究已经逐步开展:HU等[4]对预制型钢-混凝土框架结构1/3缩尺模型进行低周反复荷载试验并与现浇试件进行对比,结果表明两种框架破坏机制均为混合铰,承载力和延性均较接近。胡大柱等[5]提出了一种两端有H型钢接头的预制混凝土梁,H型钢与混凝土梁通过预埋锚件相连,通过对预制梁施加集中荷载来研究构件的承载力和变形形式,结果表明该种两端带H型钢接头的预制混凝土梁力学性能满足《混凝土结构设计规范》(GB 50010—2010)要求。张祥威等[6]对3根不同剪跨比的预制装配式钢骨混凝土组合柱基节点进行拟静力试验,并通过ABAQUS进行数值模拟,结果表明该节点承载力满足要求,且节点模块极限荷载和耗能能力随着剪跨比的增大而降低。YAN等[7]对6个不同连接板长度的预制混凝土柱和现浇柱进行低周往复加载,结果表明预制柱承载力比现浇柱减少5.77%~16.67%,但延性提高11.28%~26.69%,累计耗能提高3.40%~30.29%。QI等[8]提出一种带阻尼器的新型预制梁柱钢节点,对3个该种节点和1个现浇节点进行模拟地震荷载试验,结果表明该节点具有更高的延性和耗能能力,节点屈曲耗能段长细比减小,可增加节点的强度。黄晨凯等[9]对1/2缩尺的装配式腹板开孔的H型钢进行模拟地震加载,结果表明腹板开孔后变形能力增强,塑性铰能够有效外移,起到消能减震效果。

目前,虽然国内外对装配式型钢-混凝土组合节点的研究较多,但对预制梁端削弱连接的型钢-混凝土组合节点的研究较少。因此,本文在课题组前期试验研究的基础上[10-11],借助ABAQUS分析了钢梁翼缘削弱、腹板削弱以及翼缘和腹板同时削弱构造对节点破坏形态、承载能力、初始刚度以及延性的影响。本文研究结果可为相关钢梁削弱型钢-混凝土组合节点的设计提供参考。

1 试件设计

以试验件W-150为基本模型[12],通过有限元软件ABAQUS按等比例建立有限元模型W-1,其中钢骨预制上下柱高750 mm,截面尺寸为350 mm×350 mm,钢梁长1100 mm,具体尺寸及连接构造如图1所示。节点上下柱采用C40混凝土,柱内型钢尺寸为H150 mm×150 mm×7 mm×10 mm,节点核心区包括方钢管、节点盖板、加劲肋。上下柱与节点核心区通过M20高强螺栓连接,在模拟加载时首先对螺栓施加10 kN预紧力,随后施加155 kN预设力;钢梁翼缘与节点核心区通过翼缘连接板焊接连接,钢梁腹板与节点核心区通过腹板连接板用6个M24高强螺栓连接,加载时先施加10 kN预紧力,随后施加255 kN预设力。

在W-150(W-1,无削弱)基础上,参考文献[13-14]中的建议,另外建立8个梁端不同削弱形式的节点模型:第1组模型(W-2,W-3)采用梁端翼缘圆弧削弱构造;第2组模型(F-1,F-2,F-3)采用腹板开圆孔构造;第3组模型(WF-1,WF-2,WF-3)采用梁端翼缘和腹板同时削弱构造。各模型设置参数详见表1。

2 建立有限元模型

2.1 材料的本构关系

节点钢材采用Q345B,弹性模量取2.06×105MPa,泊松比0.3,密度7.8×103kg/m3。对钢筋本构模型进行简化处理,采用简化处理的二折线本构模型,应力-应变关系如图2所示。本构曲线共2个特征值点,分别为材料屈服应力-应变(εy,σy)和材料极限应力-应变(εu,σu)。混凝土强度为C40,采用塑性损伤模型,其本构关系曲线如图3及图4所示。

图1 节点构造设计(单位:mm)t-钢材厚度

表1 模型削弱参数汇总 mm

图2 钢材本构关系

2.2 单元类型及网格划分

在ABAQUS有限元模型中采取分离式建模方式,其中混凝土、钢板、钢梁、钢骨柱和高强螺栓均采用C3D8R单元,纵筋和箍筋因仅承受轴向荷载而采用T3D2单元。划分网格时考虑计算精度和时间的因素,采用结构化自适应划分,在节点核心受力较为复杂部分采取网格加密,其余部位如梁、混凝土柱等采用较大尺寸网格(图5)。

2.3 相互作用及边界条件

H型钢骨与混凝土之间的抗剪键能够有效阻止二者相对滑移,因此将钢骨、钢筋以及柱端加载板通过“嵌入”命令与混凝土相接触;节点核心区各部件之间、柱钢骨与加载板和端板之间、翼缘连接板与钢梁之间均采用“绑定”约束来模拟实际构件的焊接;螺栓与钢材采用“面-面接触”关系,分别用“罚”函数和“硬接触”来定义切向和法向接触关系,切向摩擦系数取0.35。

图3 混凝土受拉本构关系曲线

图4 混凝土受压本构关系曲线

图5 有限元模型的网格划分

为了保证有限元模拟与试验条件的一致性:在柱顶和柱底分别创建参考点RP2,RP3,使柱顶面和柱底面分别与参考点耦合,在梁端创建参考点RP1,使梁翼缘面与参考点耦合,边界条件设置如图5所示。加载时,先在RP2点施加集中荷载模拟轴压力并保持恒定,后在RP1施加往复荷载。

3 有限元模型验证

3.1 破坏形态

有限元加载方式及加载制度与试验一致(图6—7),节点屈服荷载Py和屈服位移Δy根据试验加载前理论计算得出。定义液压伺服作动器收缩为“正向加载”,伸长为“负向加载”,当荷载下降至峰值荷载的85%时停止加载,有限元模拟与试验破坏对比如图8所示。由破坏形态对比可知,节点核心区受力较大,但未发生较大变形,有限元及试验均在翼缘连接板处发生较大变形,受压翼缘连接板屈曲,受拉侧发生撕裂,最后导致节点发生“梁铰”破坏,破坏形式符合“强柱弱梁”要求。

图6 试验加载示意

图7 加载制度示意

图8 有限元及试验破坏形态对比

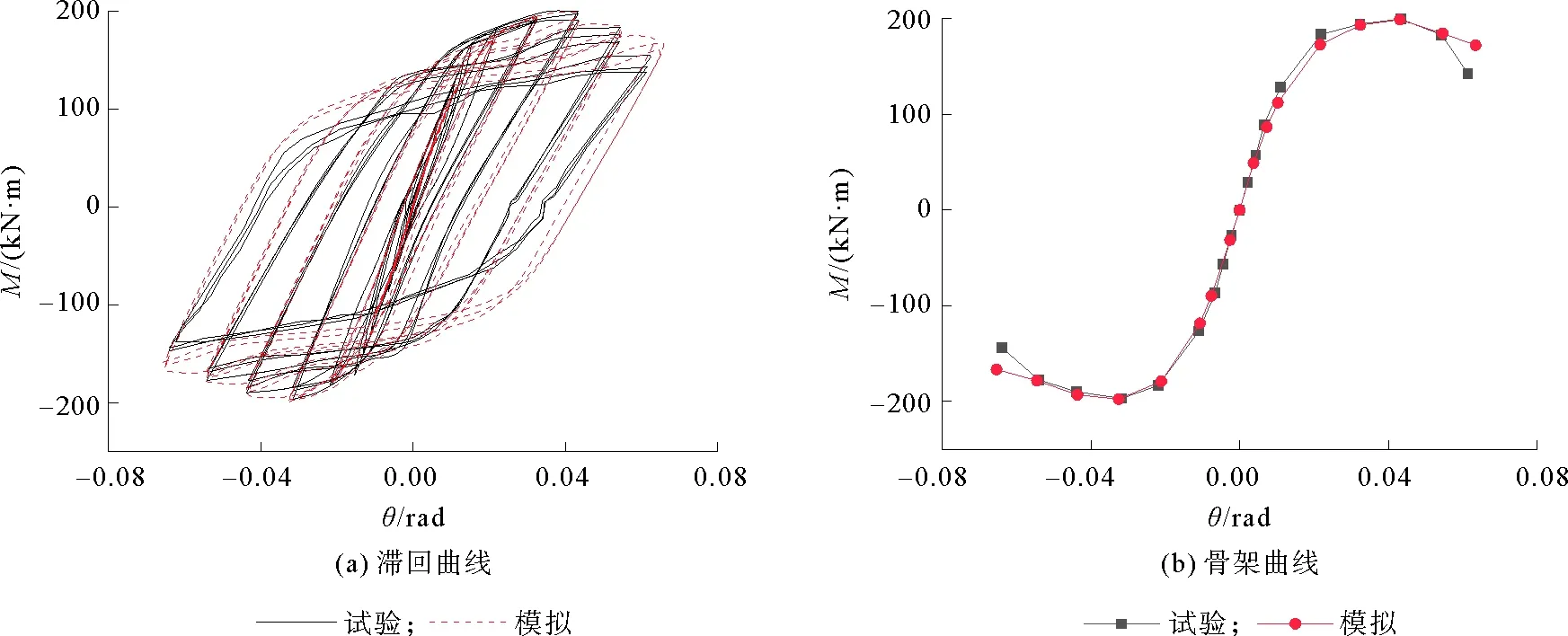

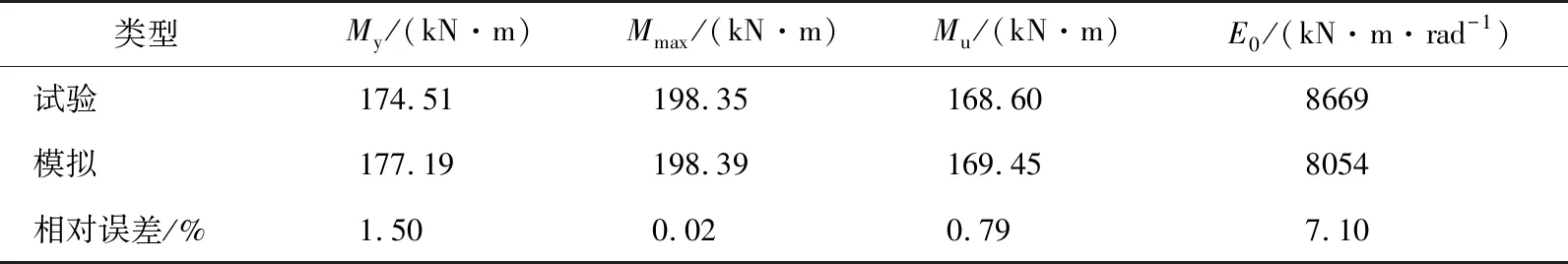

3.2 滞回曲线及骨架曲线

试验和有限元滞回曲线对比见图9(a),骨架曲线对比见图9(b),图中M为梁端弯矩,θ为该点弯矩对应的转角,特征点对比见表2。通过对比图9(a)可知,二者曲线拟合度较高,均呈梭形,表现出良好的耗能和承载能力。试件在弹性阶段总体变形很小,随着往复加载进行,试件开始屈服,滞回环面积逐渐加大,加载后期翼缘连接板变形加大,试件变形加大,弯矩开始下降。

图9 滞回曲线和骨架曲线结果对比

由图9(b)可知,二者骨架曲线呈“S”形状,弯矩-转角曲线在加载初期阶段重合度较高,屈服弯矩误差为1.5%,峰值弯矩误差为0.02%。进入破坏阶段,弯矩承载力呈现下降趋势,最终破坏时试验试件弯矩低于模拟结果,原因是节点制作过程中可能存在焊接残余应力,导致加载后期焊缝发生开裂,而有限元模拟不存在上述问题。

表2 试验和有限元结果对比

3.3 刚度退化曲线

图10是刚度退化曲线对比,刚度计算采用环线刚度Kj:

(1)

式中:Kj为第j级加载下的环线刚度;Mj为第j级加载时滞回曲线的峰值弯矩;θj为第j级加载时的峰值弯矩对应的转角。

分析图10可知,加载开始时,试验试件初始刚度略高于有限元模拟试件;二者正向加载开始时刚度差值为4.1%,负向加载开始时刚度差值为7.1%,差值较小,满足要求。试件在加载前期刚度退化曲线斜率较大,随着加载进入屈服状态,有限元模拟和试验刚度退化曲线趋于一致,曲线斜率逐渐减小,均未出现刚度突变现象,且趋于稳定。

4 有限元结果分析

通过前文有限元模拟与试验往复加载的对比,验证了有限元模型的准确性。基于此,以W-1(W-150)模型为对照,以梁端翼缘或腹板的削弱构造为变量,分析节点在单调荷载作用下的受力性能。

4.1 梁端翼缘削弱结果分析

4.1.1 破坏形态对比

各模型应力云图见图11,通过对比可知,随着梁端翼缘削弱面积的加大,梁端削弱处受力和变形因应力集中而逐渐增大,能量耗散能力逐步提高,但因梁端翼缘削弱截面处刚度较翼缘连接板处截面刚度大,最终以试件翼缘连接板发生屈曲破坏而结束。

图11 翼缘削弱节点破坏时应力云图

4.1.2 承载能力分析

梁端单调加载下各节点承载能力(弯矩-转角变化曲线)见图12。通过对比W-1,W-2及W-3可知,在加载初期节点处于弹性阶段,弯矩-转角曲线呈线性增长;进入塑性阶段后,随着削弱面积的增大,节点屈服弯矩和峰值弯矩仅仅提高2.9%和2.2%,但达到屈服、峰值弯矩时的转角大幅提高,峰值弯矩出现时所对应的转角相对于未削弱节点提高了93.7%;破坏阶段各节点刚度退化较为一致,均未产生脆性破坏,W-3节点在承载力和变形能力上均优于W-1和W-2节点。

4.1.3 初始刚度和延性分析

各节点初始刚度计算公式见表2注释,延性性能用位移延性系数μ表示:

(2)

式中:θu为节点的极限弯矩;θy为屈服弯矩。

对比3组试件的弯矩-转角曲线可知,W-1节点初始刚度为8054 kN·m/rad,延性系数为4.34;W-2节点初始刚度为6918 kN·m/rad,延性系数为4.70;W-3节点初始刚度为5762 kN·m/rad,延性系数4.80。随着翼缘削弱的加大,节点的初始刚度降低约14.1%和28.5%,而节点的延性系数提高约8.3%和10.6%,节点最终承载力没有下降,却延缓了节点的破坏,原因是钢梁翼缘削弱使节点整体刚度下降,却提高了节点的变形能力,因此延性系数有一定提高。

4.2 腹板削弱

4.2.1 破坏形态对比

各模型应力云图见图13,通过对比可知,腹板削弱对节点影响较小,腹板削弱处产生的应力集中现象较弱,其受力和变形均小于W-1,原因是腹板开孔直径相对于腹板高度较小,对节点几乎无影响,因此节点最终因翼缘连接板屈曲发生破坏。

图13 腹板削弱节点破坏时应力云图

4.2.2 弯矩-转角曲线分析

节点弯矩-转角变化曲线见图14。通过对比可知,腹板削弱和未削弱时的弯矩-转角曲线基本重合,腹板削弱后节点屈服弯矩和转角相对于W-1节点仅提高0.9%和1.7%,峰值弯矩和转角均提高0.8%,破坏弯矩提高0.8%,破坏时转角相同,因此腹板削弱对节点承载力可忽略不计。

图14 腹板削弱节点弯矩-转角曲线

4.2.3 初始刚度和延性分析

对比各试件弯矩-转角曲线可知,F-1节点初始刚度为7976 kN·m/rad,延性系数为4.24;F-2节点初始刚度为7969 kN·m/rad,延性系数为4.24;F-3节点初始刚度为7963 kN·m/rad,延性系数4.24。腹板削弱前后各节点的力学性能相近,屈服、峰值弯矩及初始刚度几乎没有变化,仅延性系数相对于未削弱节点下降约2.3%。由此可知,腹板削弱直径90 mm以内对节点整体力学性能几乎没有影响,主要原因是削弱直径相对于腹板截面高度过小,尚未有效起到塑性铰外移的效果,后期研究过程中应进一步考虑削弱直径90 mm以上的工况。

4.3 腹板及翼缘同时削弱

4.3.1 破坏形态对比

各模型应力云图见图15。通过对比可知,翼缘及腹板同时削弱节点的梁端变形较图13(a)明显,削弱处应力集中现象更加显著,节点核心区内力明显向梁端削弱处截面转移。在荷载达到峰值时,WF-1,WF-2,WF-3试件在削弱处产生了弯曲变形,随着加载的进行,钢梁变形逐渐增大直至破坏。

图15 翼缘及腹板同时削弱节点破坏时应力云图

4.3.2 弯矩-转角曲线分析

节点弯矩-转角变化曲线见图16。对比W-1和WF-1可知,在弹性阶段,两者的节点弯矩-转角曲线变化一致;进入弹塑性阶段后,梁端有削弱试件WF-1的弯矩-转角曲线增长斜率降低,承载力增长缓慢,相对于无削弱试件W-1的峰值承载力仅提高0.76%,但其塑性变形增加显著,峰值点对应的转角变形提高约115%;进入破坏阶段后,梁端有削弱试件WF-1的弯矩-转角曲线斜率较小,承载力退化较为稳定,WF-1破坏的转角变形提高约135%。主要原因是梁端翼缘和腹板同时削弱后,节点核心区的应力集中程度逐渐减弱,外部荷载作用主要转移至梁端削弱区,并在梁端削弱处形成塑性铰,增大了节点的变形,并减缓节点的破坏。

对比WF-1,WF-2及WF-3可知,三者的弯矩-转角曲线整体变化趋势基本一致,各节点在弹性阶段时弯矩-转角曲线基本重合;进入塑形阶段后,随着削弱区域面积的增大,节点的弯矩-转角曲线斜率逐渐降低,峰值承载力及相应转角逐渐减小,WF-2及WF-3峰值承载分别较WF-1下降约4.3%和6.8%;最终破坏时,各节点退化刚度和承载力比较接近,但WF-1的破坏转角最大,约是WF-2的1.4倍,是WF-3的1.5倍。

4.3.3 初始刚度和延性分析

通过对比弯矩-转角曲线可知,WF-1节点初始刚度为5183 kN·m/rad,延性系数为6.56;WF-2节点初始刚度为5952 kN·m/rad,延性系数为5.44;WF-3节点初始刚度为6194 kN·m/rad,延性系数5.42。在相同翼缘削弱面积的情况下,随着腹板削弱直径增大,节点的初始刚度提高了19.5%,节点延性系数也随之降低17.4%。原因是翼缘和腹板同时削弱可以提高节点的延性,但腹板削弱面积过大导致节点的屈服弯矩和屈服转角降低。

5 结论

1) 有限元模型能够有效模拟节点的破坏形态和承载能力,有限元和试验结果的骨架曲线及刚度退化曲线一致,且两者整体吻合较好,验证了有限元模型的可靠性。

2) 不同梁端削弱形式对节点力学性能影响不同,各节点均满足“强柱弱梁”的延性破坏形式,符合抗震设计要求。仅对梁端翼缘进行削弱时,对节点承载力影响较小,而节点延性系数提高约10.6%,初始刚度降低约28.5%。

3) 当仅对梁端腹板削弱时,对节点的破坏形态、弯矩-转角曲线、初始刚度及延性影响甚微,表明梁端腹板削弱直径在90 mm以内时,对节点力学性能影响较小,可忽略,后期需对腹板削弱直径大于90 mm的工况进行相应研究。

4) 对梁端翼缘和腹板同时削弱后,节点承载力随着腹板削弱直径的增大而逐渐降低,下降幅度约6.8%,节点延性系数下降17.4%。