纬编绕经织物设计与三维仿真

2023-01-06陈钰珊蒋高明李炳贤

陈钰珊,蒋高明,李炳贤

(江南大学 针织技术教育部工程研究中心,江苏 无锡 214122)

普通提花织物设计时因浮线太长而难以形成纵向的花纹效应。绕经织物浮线短,小花型设计较为自由,可与调线织物或横条提花结合形成方格子效应,在花型设计应用中较为灵活。传统的纬编绕经织物设计需多次进行打样实验,设计难度大,新产品更新速度较慢,市场难以推广应用,故利用WebGL技术对纬编绕经织物进行仿真[1-2],可大大减小产品的设计周期,推动此类产品的应用发展。

目前对于各类针织物的仿真研究众多,主要集中于纬编的平纹、双反面、罗纹等基本组织,瞿畅等[3]以Pierce模型为基础,通过OpenGL库函数的调用实现对纬编针织物基本组织的三维仿真。对于提花织物的三维仿真也已有不少研究:朱锦绣等[4]利用NURBS曲线建立三维线圈的几何模型,在 VC++ 开发环境下结合OpenGL库对单面提花织物进行三维仿真;Zheng等[5]建立提花织物的线圈几何模型、线圈型值点模型和平移模型,并利用WebGL技术实现三维仿真;张永超等[6]建立织物线圈结构的理想模型,构建花型意匠图与编织意匠图之间的变换规律,通过VC++.NET对仿蕾丝纬编面料进行三维仿真。而绕经织物的结构较为特殊,仿真实现难度大,目前鲜见相关的研究报导。

本文对绕经组织的设计方法进行探讨,并对其结构进行研究,通过建立线圈结构模型,结合组织图和花型意匠图模型实现对这类面料的设计与仿真,可直观地看到织物的结构与外观效果,为这类面料的设计提供方法,提高产品的设计效率,符合资源可持续发展的理念。

1 纬编绕经织物的结构特征

绕经织物是在某些纬编单面组织的基础上,引入绕经纱的一种花色结构。绕经纱显露在织物正面,形成所需花色,反面则形成浮线。所引入的绕经纱可与不同的纬编地组织线圈形成经纱提花组织、经纱衬垫组织、经纱添纱组织。其中经纱提花组织的提花线圈由绕经纱1根纱线由下而上织造而成,非经纱提花区由地纱纱线形成,花型处地纱在背面以浮线存在,绕经纱在正面成圈形成花纹。绕经纱衬垫织物与经纱添纱织物在花型处由2根纱线组成,提花处较厚,形成凹凸的花纹效应。

绕经组织需要在专门的圆纬机上编织,装有专门的绕经装置,配备导纱器将绕经纱绕在对应针上进行集圈、成圈或添纱编织。在单面四针道或者单面推片式提花圆机上加装绕经装置,可派生出单面绕经提花机用以编织绕经组织。编织时通过选针机构使某些针按花纹要求钩取绕经纱线,这样便可形成纵条效应的绕经。

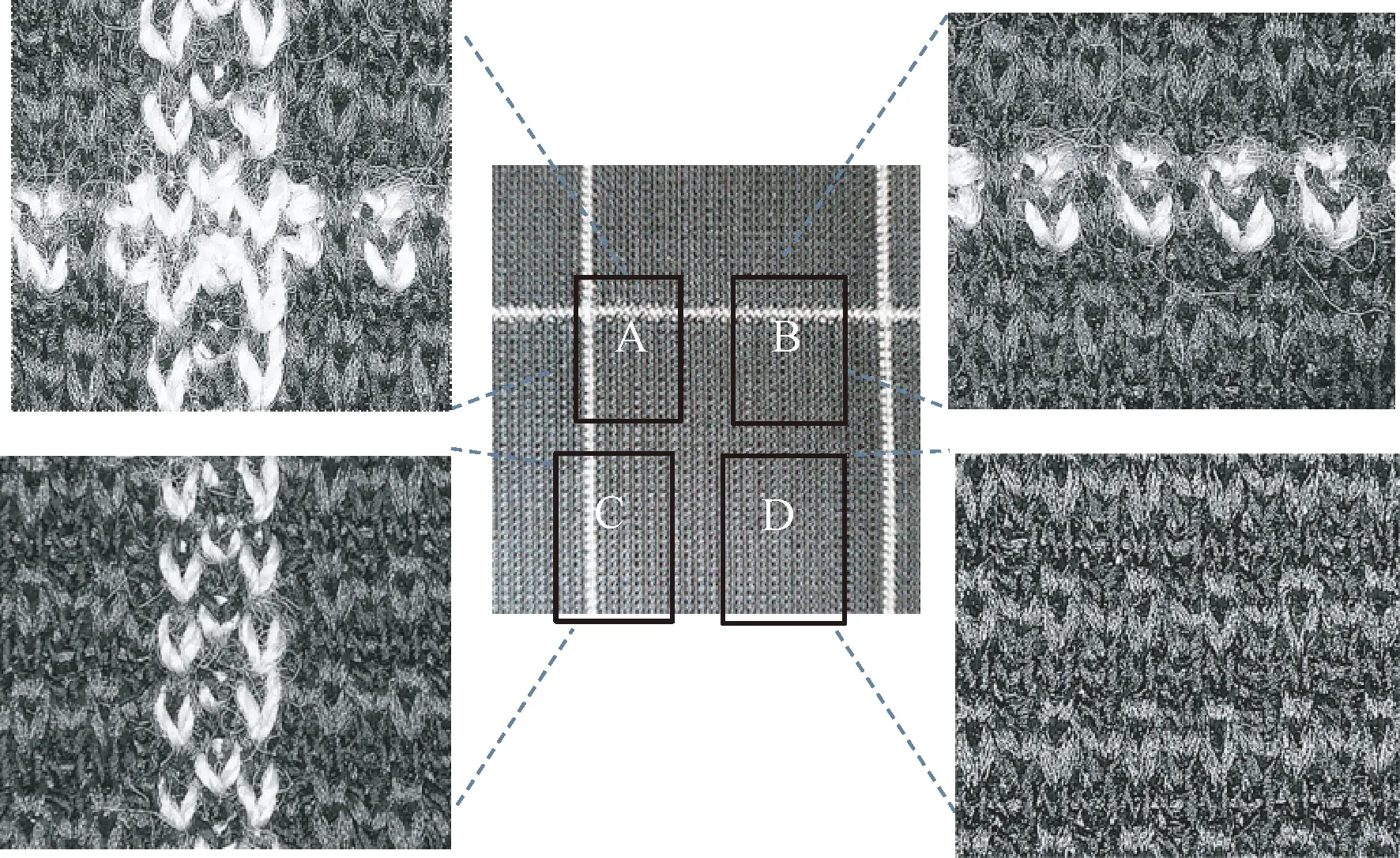

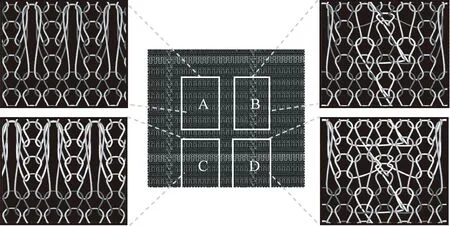

图1示出一款与调线地组织结合设计的格子绕经织物。图中:A区展示了格子调线横列与绕经花纹的交接点处;B区为调线横列;C区为提花绕经花纹部分;D区为集圈地组织实物图。

图1 格子绕经织物实物图

2 纬编绕经织物的数学模型

2.1 花型意匠图模型

纬编绕经织物的花型意匠图包含地组织花纹与绕经花纹,地组织花纹与普通提花织物设计相同,单绕经导纱器花纹宽度与机器型号有关,一般不超过8针。绕经花纹的高度由机器的进纱路数决定,花纹最大高度Hmax用下式[7]计算:

Hmax=ME/m

式中:M为进纱路数,为绕经循环路数的倍数且不大于机器总路数;E为编织1个绕经循环所形成的横列数,如3路绕经中,当地组织为纬平针组织时,E=2;m为编织1个绕经循环所需路数,与组织结构有关,一般为3或4路。

相邻两绕经花纹宽度L与机器上相邻两绕经纱导纱器间的针数有关,用下式[8-9]计算:

L=N/n

式中:N为总针数;n为绕经纱导纱器个数。

绕经织物花型意匠图利用不同意匠色区分不同区域的编织信息,根据花型最小循环的意匠图色码将织物转化为二维矩阵R存储,整个矩阵代表织物的数字化设计。

式中:w为最小循环的宽(w为L的倍数);h为循环的高(h为Hmax的约数);i表示循环横列;j表示循环纵行;R(i,j)表示第i横列第j纵行的花型意匠信息,用颜色代码Ck来赋值[10]:

R(i,j)=Ck

式中:k为颜色种类总数;Ck表示意匠色代码,具体取值为56,57,…,根据花型所使用的意匠色直接设置。不同的花型信息可由对应的矩阵代表,图2示出绕经组织具体对应关系。

图2 绕经组织花型图及其矩阵

2.2 组织图模型

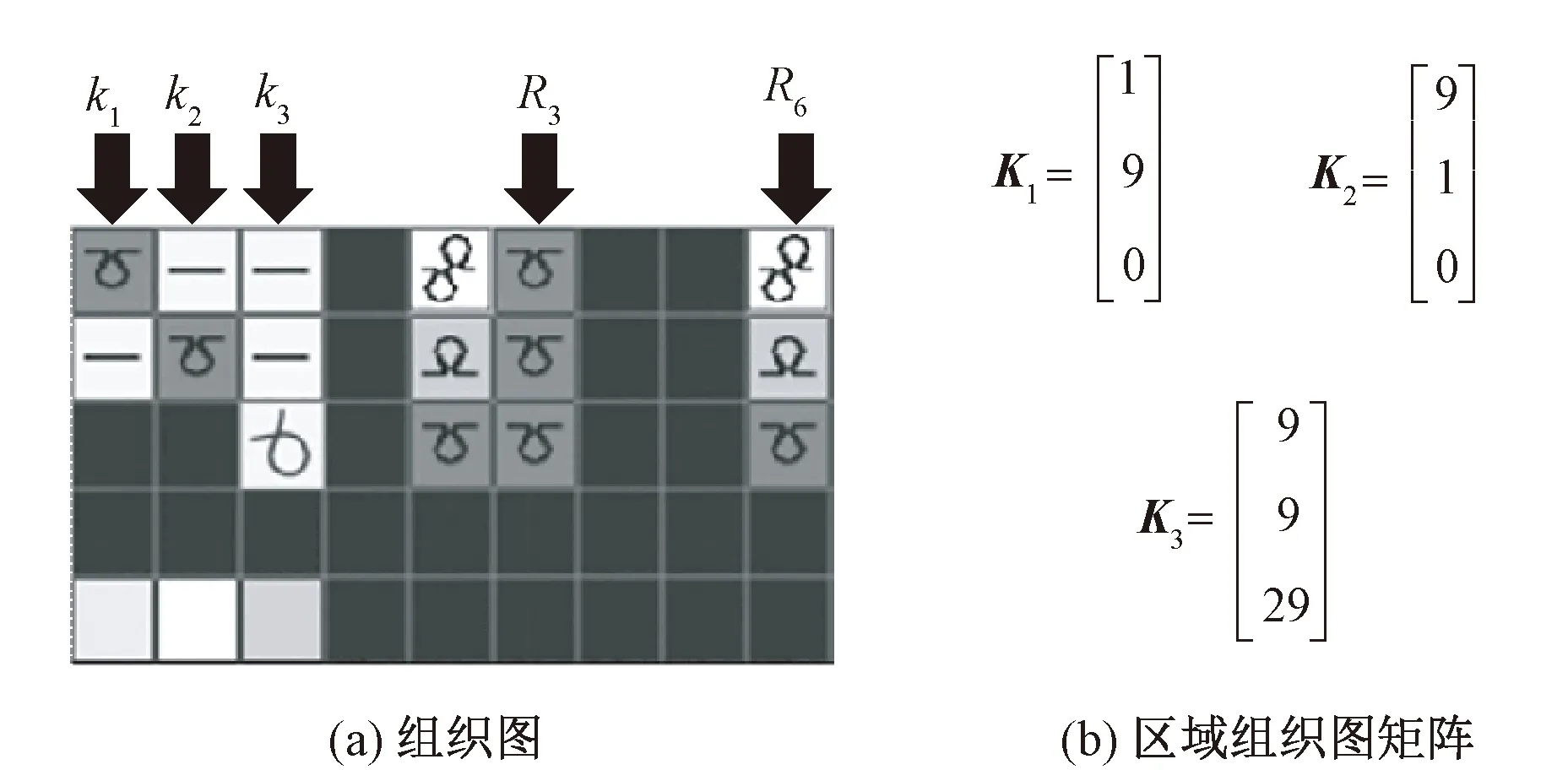

织物的编织图对应整片织物,进一步分解成组织图模型进行设计。根据各意匠色代表的不同区域,分别绘制其最小循环的编织动作作为区域组织图Ke,再将其组合成为织物的组织图,并统一设定对应的编织参数存储起来。

假设织物的区域组织图高度为m,宽度为n,定义二维矩阵Ke。同时在设计的组织图上定义织物的进纱路数R2,织物横列数的功能线R3,织物穿纱循环的功能条R6。R3j对应的是第j行的编织线圈在实际织物结构中的横列数,设计组织图时位于结构设计区的右边第3列。R6j对应的是第j行的编织线圈所使用的纱线信息,设计组织图时位于结构设计区的右边第6列。将矩阵Ke每一列的数据中处于同一组织横列数的色码分别划分为同一分块矩阵C:

式中:i=1,2,…,m;j=1,2,…,n;e=1,2,…,r;v=1,2, …,g;u=1,2, …,f;k(i,j)表示在区域Ke中第i列,第j行的编织信息;C(v,u)表示在区域Ke中第u列,第v行的矩阵;当m=1时,Ke=C。

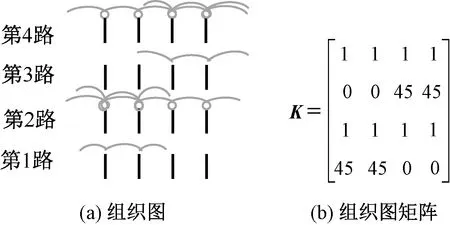

图3示出绕经织物的组织图和其对应的组织图矩阵,该织物使用K1、K2、K33个区域组织图组成,功能条设定织物的3路形成1个横列。

图3 绕经织物组织图和区域组织图矩阵

将区域组织图Ke、进纱路数、穿纱信息联系起来,建立一个组织图二维矩阵K以存储信息。

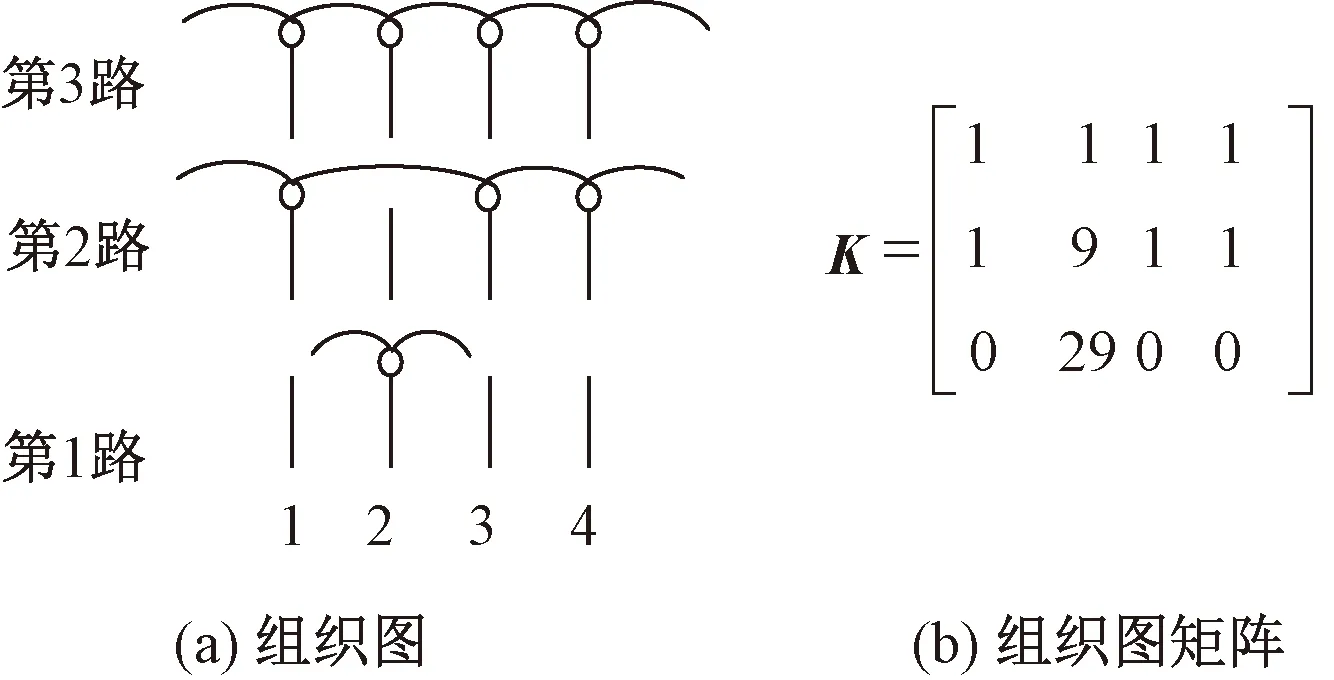

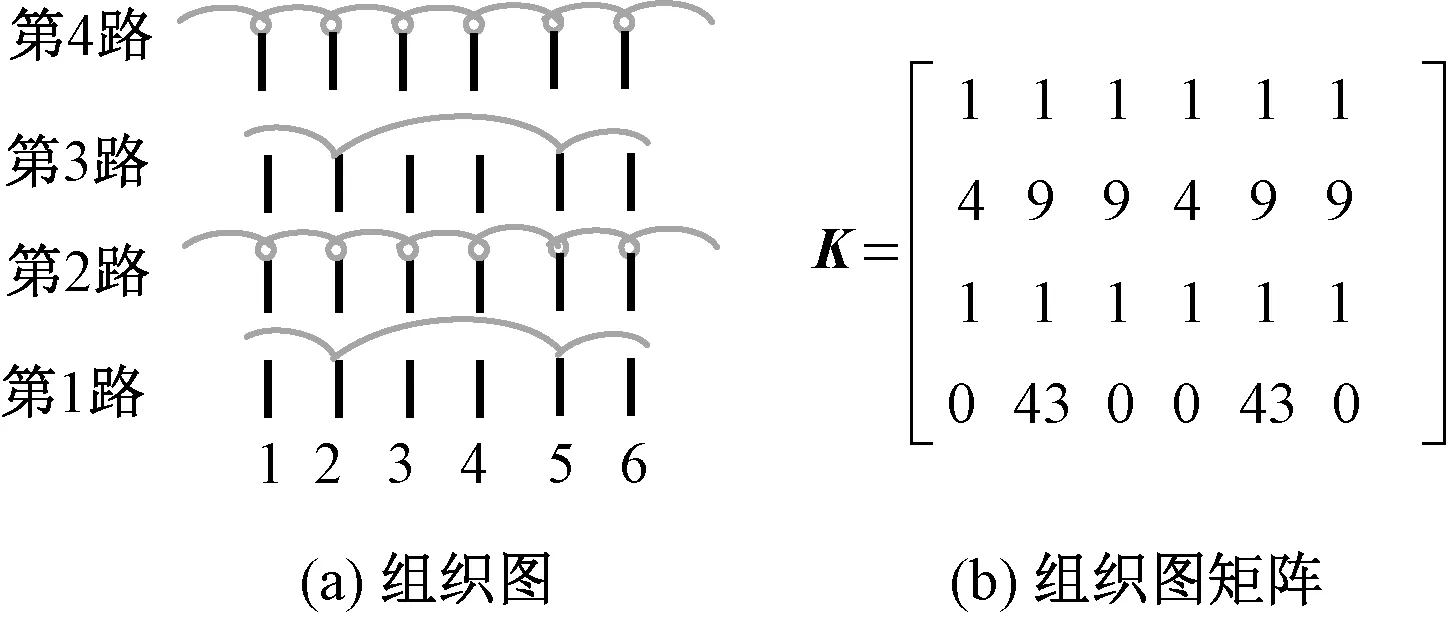

组织图区域矩阵使用色码号赋值,代表不同的编织动作,色码0代表不编织,色码1代表针筒织针成圈编织,色码4代表针筒织针集圈编织,色码9代表针筒织针浮线编织,色码29代表针筒织针绕经成圈,色码43表示针筒织针绕经集圈,色码45表示针筒织针预成圈用以下一横列编织添纱线圈。图4~6示出简单的绕经组织图及其对应的矩阵。

图4 经纱提花组织

图5 经纱衬垫组织

图6 经纱添纱组织

组织图包含织物各区域结构的最小循环,同时拥有织物仿真所需的穿纱等必要信息,这将织物较大的编织图数据压缩在小的组织图里面,进一步通过转换为矩阵K将各区域的结构数字化储存。这种设计方法可大大减少人工输入工艺的时间,加快设计速度,缩短了产品设计周期。

2.3 花型意匠图展开

系统先根据花型图所设计的多个意匠色,依次读取并找到组织图上意匠色所代表的组织结构,对应一一展开,形成织物整体的编织图,实现织物结构数字化转换。他们之间的关系可利用MOD函数来表示:

R(i,j)=Ke=C(jMODn,iMODm)=C(u,v)

式中:iMODm表示v为m被i整除后所取余数的值;jMODn表示u为n被j整除后所取余数的值;若余数为0时,v取g,u取f。

生成的编织图动作矩阵P,矩阵中的每个元素代表对应织针的编织动作:

式中:k为编织图的宽度;t为编织图的高。

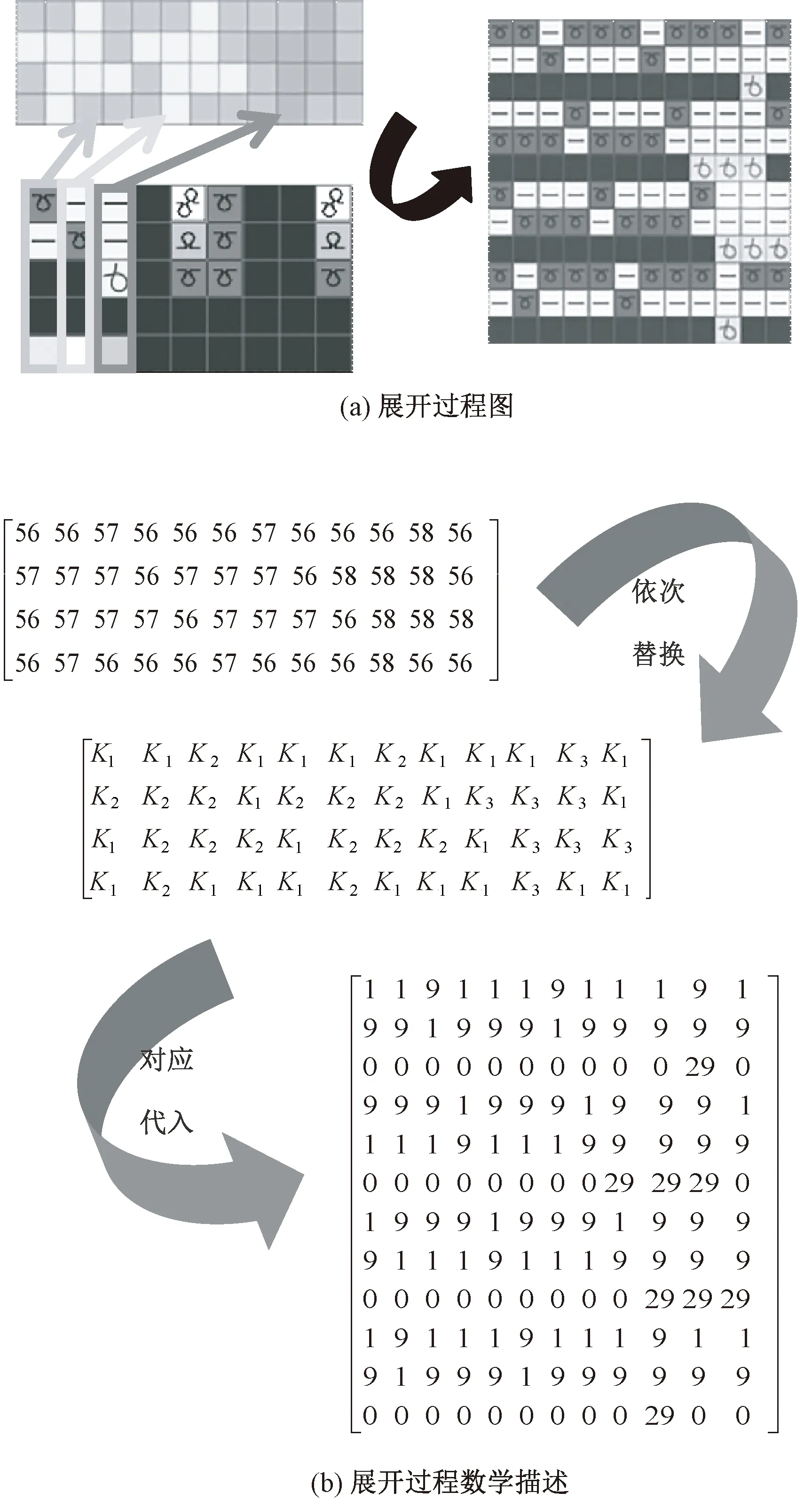

为保证展开花型的完整,花型意匠图的各区域花宽为组织小图上对应意匠色宽度的整数倍;各区域的花宽为组织最小循环横列数的整数倍,即为组织图上对应的R3数值的最大值的倍数。图7示出千鸟格绕经织物的花型图结合组织图展开对应的编织图的流程。图7(b)示出展开过程的数学描述,将花型意匠图的色码56、57、58一一对应转为组织区域图K1、K2、K3,再以[1 9 0]T代入K1,[9 1 0]T代入K2,[9 9 29]T代入K3,得到编织工艺图。

图7 花型意匠图与组织图的展开流程

3 纬编绕经织物的三维仿真

3.1 线圈结构模型的建立

绕经织物由纬编地组织和绕经组织组成,由于绕经组织编织的特殊性,绕经部分的线圈模型需与地组织普通线圈模型分开建立,本文在普通线圈的基础上建立绕经组织的线圈模型。

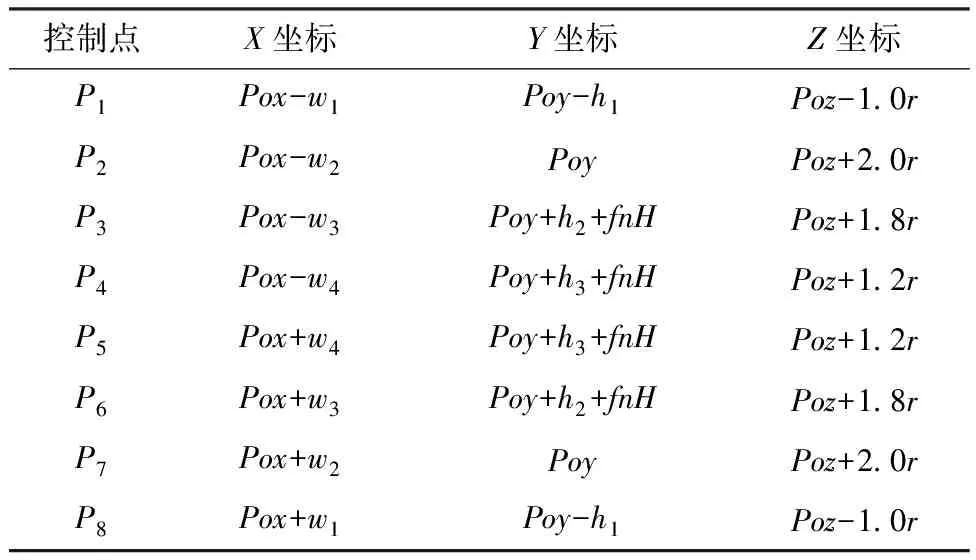

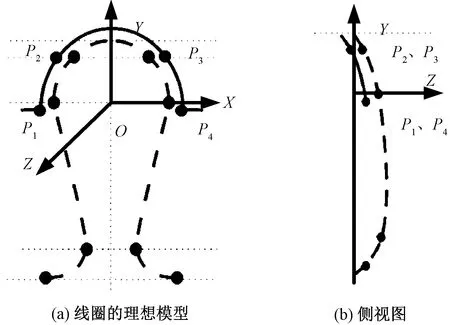

纬编针织物的线圈由针编弧、沉降弧和圈柱组成,使用光学显微镜观察织物,根据线圈形态参照经典的二维Peirce[11]线圈模型,如图8(a)所示以中间绕经线圈在线圈的各部段添加型值点,测量10个相同类型线圈中型值点的比例关系,求得平均值,得到理想各型值点的相对位置。由于线圈侧面观察较为困难,经过系统的多次仿真实验,根据仿真结果与实际织物的线圈位置对比进行型值点Z轴的细微调试,最终建立理想的中间线圈8点模型,其中,H为线圈高度,W为线圈宽度。如图8(b)所示,为便于仿真计算,假设纱线光滑无毛羽,线圈直径为r,以线圈中心点O作为原点建立三维坐标轴,Pox、Poy、Poz分别为坐标原点的x轴坐标、y轴坐标和z轴坐标,型值点P1~P8离Y坐标轴的距离分别为-w1、-w2、-w3、-w4、w4、w3、w2、w1,离X坐标轴的距离分别为-h1、0、h2、h3、h3、h2、0、-h1,由此建立线圈的型值点模型。

通过程序多次验证,各距离点的比例为w4=0.22W、w3=0.42W、w2=0.17W、w1=0.48W,h1=0.274H、h2=0.784H、h3=1.098H。当线圈下一横列出现集圈或浮线时,线圈变形拉长,假设线圈拉长的个数为fn,可得各理想绕经成圈线圈模型的控制点坐标如表1所示。

表1 理想中间线圈模型控制点坐标

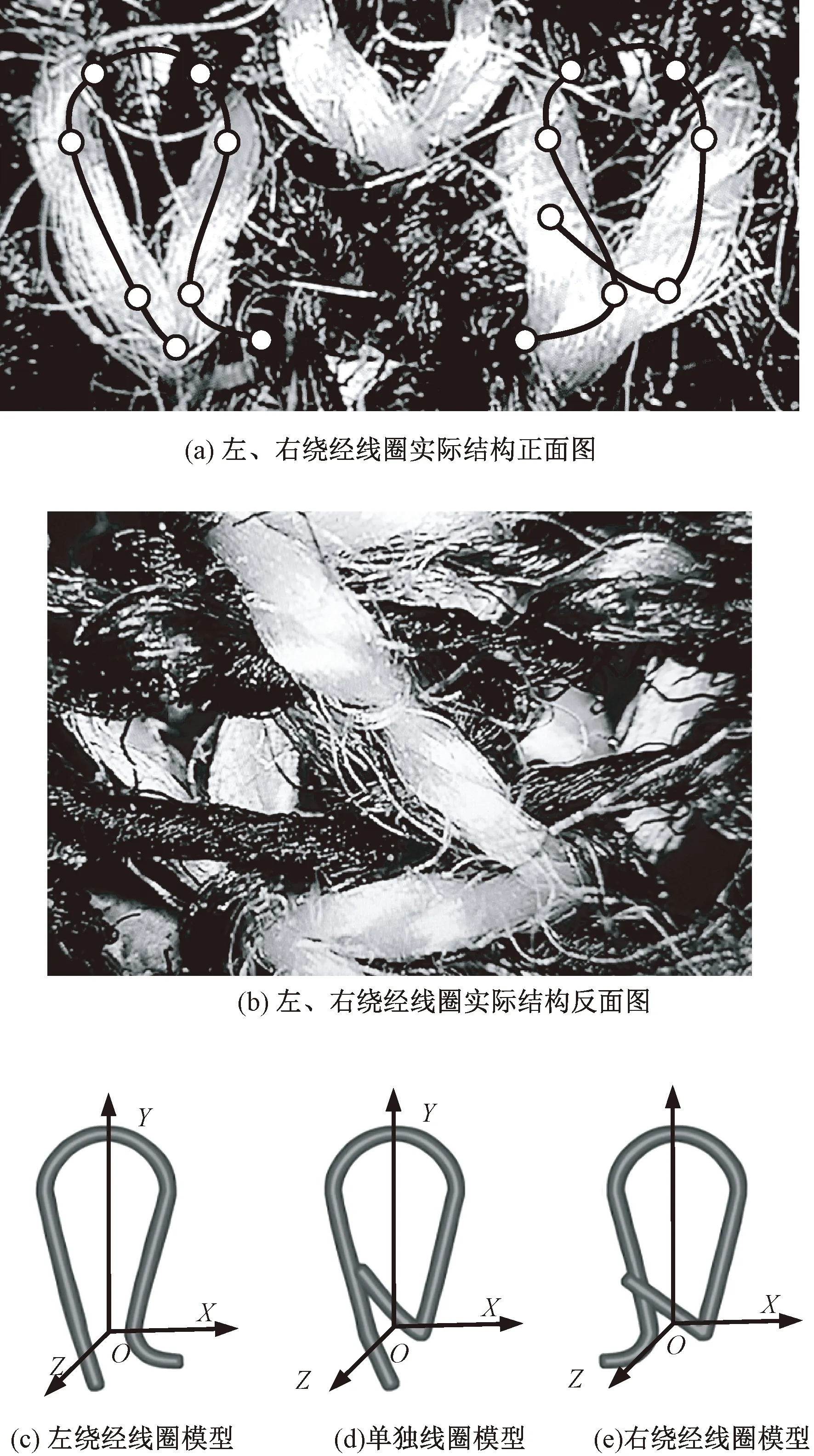

根据织物的实际情况和仿真需求,绕经成圈线圈分单独绕经线圈模型、中间绕经线圈模型、左绕经线圈模型和右绕经线圈模型,中间绕经线圈模型用于3个或以上连续绕经线圈的中间线圈,是所有绕经线圈的基础模型。图9(a)、(b)示出左右线圈针编弧的倾斜角度在不同横列中存在差异,为便于仿真,以中间线圈为基准忽略不计。图9(c)示出左绕经线圈模型在中间线圈模型的基础上改变P1点的X坐标和Y坐标,如图9(e)右绕经线圈模型改变P8点的坐标,而单独绕经线圈模型如图9(d)所示需同时改变P1与P8点。

图9 绕经成圈线圈模型

如图10所示,中间集圈线圈模型在中间线圈模型的基础上同样根据线圈的实际形态建立4点模型,集圈线圈模型分中间集圈模型、左集圈线圈模型和右集圈线圈模型,分别修改中间线圈模型的P1点和P4点。

图10 中间绕经集圈线圈模型

3.2 纬编绕经织物的仿真结果

纬编绕经织物在仿真时首先要考虑织物的线圈结构,建立线圈模型,结合展开图矩阵的信息,确定线圈的初始位置,总结织物变形规律确定线圈的最终形态完成仿真。仿真的基本流程如下:建立线圈模型→确定线圈初始位置→判断线圈变形信息→线圈间相互穿套→形成织物模拟视图。利用WebGL技术实现整体流程,采用three.js基础图库中的THREE.Tube Geometry方法根据线圈坐标点以平滑的管状曲线依次进行绘制。在编程过程中利用JavaScript语言增加交互事件可拖动鼠标多方位旋转查看仿真图。

图11示出格子绕经织物的仿真图,图12为多种绕经组织的仿真效果图。由仿真结果与织物实物对比可以看到,仿真图像基本满足设计的需要,且仿真图可以放大观察线圈结构,方便设计人员调整。

图11 格子绕经织物仿真图

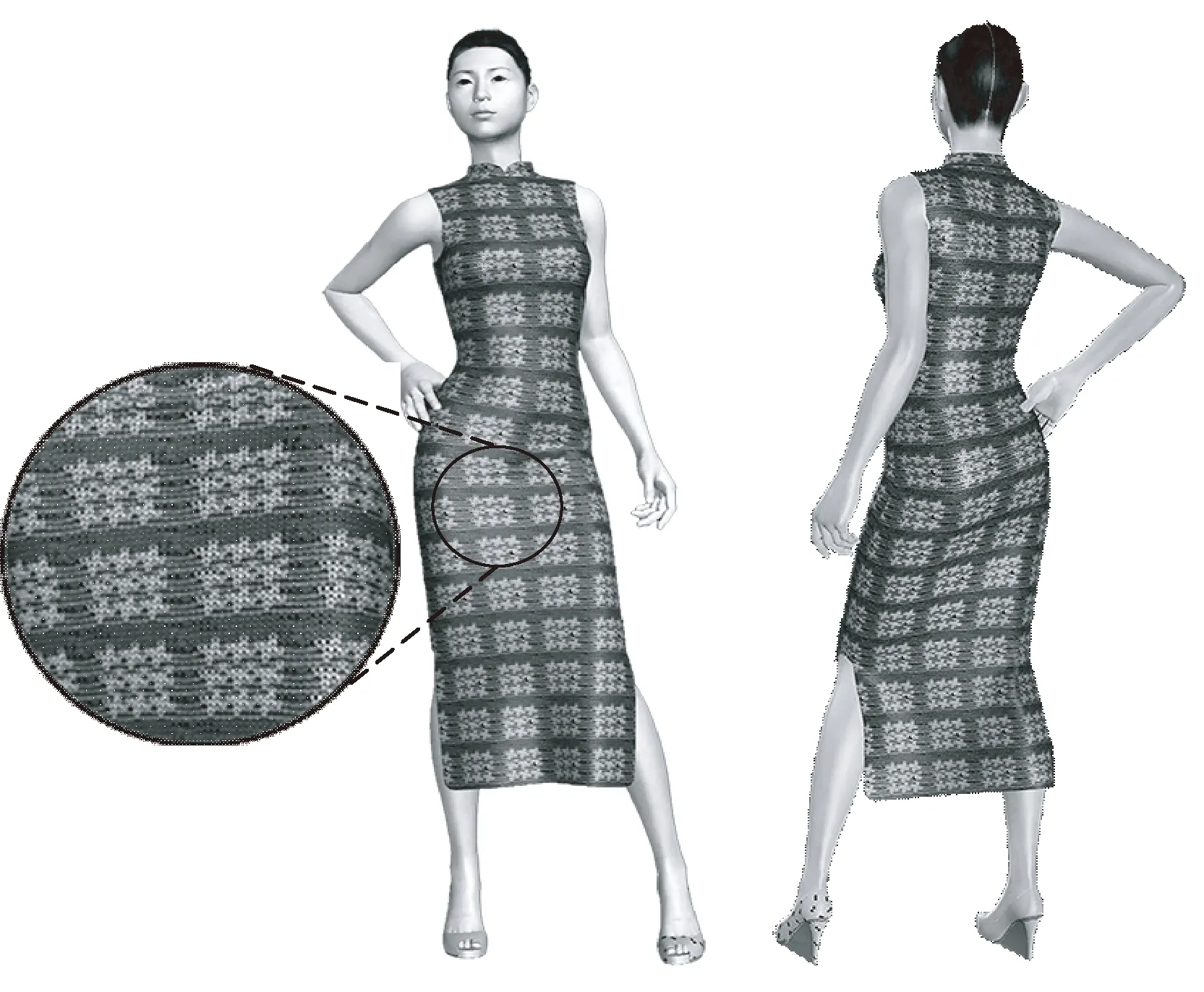

如图13所示,设计者还可通过绕经织物的仿真展示织物在虚拟人体模型上的穿着效果,可根据需要进行多次花型设计,更换纱线颜色和花型图案,对花型进行设计创新,大大减少了设计打板的时间与资源的浪费。

图13 人体穿着效果

4 结 论

本文深入研究了绕经织物的结构特征,全面分析了绕经织物的线圈结构形态,建立线圈模型,并构建仿真路径,实现织物的快速三维仿真。

1)根据纬编绕经织物的结构特点构建了花型意匠图和组织图的数学模型,并利用其展开成为织物的编织图,大大减小织物的储存空间和计算时间。

2)揭示了花型意匠图、组织结构图和工艺编织图三者之间的数学关系,减小设计难度,为其他类型的纬编织物仿真提供思路参考。

3)通过分析总结各类绕经织物中不同线圈类型的仿真结构,构建纬编绕经织物的线圈结构模型,结合WebGL实现绕经织物的三维仿真,填补目前绕经织物的仿真空白。本文最终的仿真结果可清晰看到织物的结构和织物的花型,能灵活应用到生产中,便于绕经织物的设计创新,推动绕经织物的市场应用。