高速播种机玉米姿控驱导式排种器设计与试验

2023-01-05董建鑫高筱钧张仕林陈旭辉黄玉祥

董建鑫 高筱钧 张仕林 刘 研 陈旭辉 黄玉祥,2

(1.西北农林科技大学机械与电子工程学院,陕西杨凌 712100;2.陕西省农业装备工程研究中心,陕西杨凌 712100)

0 引言

实现玉米精密播种技术的关键是确保排种器排种均匀、稳定[1-2]。机械式排种器因结构简单、配套性好、制造和使用成本低等优点,在我国拥有广泛的应用前景[3-5]。随着精密播种技术发展,田间高速作业能力已成为衡量播种机性能的重要指标[6-8]。现阶段,玉米精密播种机作业速度不断提高,但由于受种子形状、尺寸差异等因素制约,机械式排种器高速作业时难以保持高质量排种效果[9-10]。因此,提升机械式排种器的高速作业性能,对促进玉米精密播种技术与装备发展具有重要意义。

机械式排种器的工作过程一般可分为充种、清种、护种、投种4个阶段,为确保其工作性能可靠,学者对其结构与工作原理进行了大量研究[11-14]。在提高充种效果方面,常采用增大种群扰动、施加机械振动等方式,破坏种层间相互制约的力链并提升种群流动性,从而降低种子进入充种口时的充填阻力[15-17];为了提高清种效果,常利用清种毛刷、钢丝及刮种片等辅助部件,使多余种子在外力作用下脱落,或结合高速影像探明有效清种区域,优化护种板角度等方法[18-20]。此外,相关学者还设计了双定种、导种槽等新型取种单元结构,对充种前种子的运动方式起到有效导向作用,引导种子进入型孔,从而提升大豆排种器的高速作业能力[21-23]。然而,由于玉米种子充种时姿态各异,随着机械式排种器的转速提升,短时间内种子充入姿态难以有效匹配充种口形状,易造成漏充现象;且当多粒种子保持随机姿态充入型孔时,也容易将其堵塞,导致无法完成清种;上述问题是造成机械式排种器高速作业时排种精度下降的主要原因。

为此,本文设计一种姿控驱导式玉米精量排种器,利用调姿齿对种子的充前姿态进行调整,配合单元型孔控制种子的充入姿态,并采用双侧种盘对置、单列排种的结构布局,以确保高速作业时充、清种效果稳定,进而提升排种性能。根据种子的物理机械特性,完成排种器的关键零部件参数设计,分析种子姿态调整原理,开展台架性能试验,获取排种器最优参数组合,并验证其高速作业性能及姿态调控技术的有效性,以期为机械式精量排种器研究提供参考。

1 排种器结构与工作原理

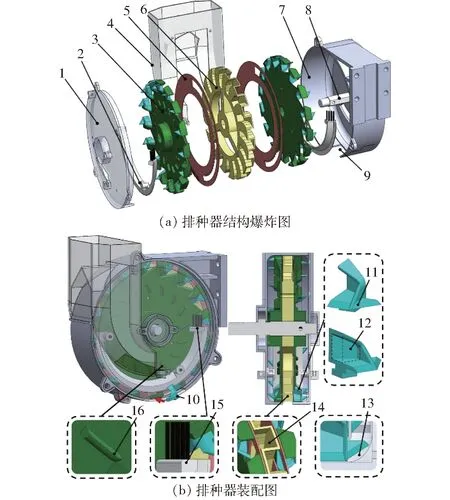

姿控驱导式精量排种器的结构爆炸图如图1a所示,主要包括前壳体、护种板、排种盘、裤型入种管、递种隔板、导种轮、后壳体、传动轴、投种口。

图1 排种器结构示意图

图1b为排种器装配图。其中,取种单元作为调控种子姿态并实现充、清种的关键部件,由调姿齿与单元型孔构成,调姿齿用于调整位于调姿槽底部种子的姿态;护种板与壳体壁面之间为调姿槽,槽底采用弧形曲面,使槽底的种子在侧向力作用下进入取种单元;导种轮上连续分布有导种仓格,由于承接两侧排种盘上取种单元投递的种子,相邻两个仓格侧面开口相反;毛刷位于护种板末端,防止取种单元与护种板夹碎清落的种子;排种盘内径处设有扰种齿,用于破坏种群的静止堆积状态,促使种子进入调姿槽内。

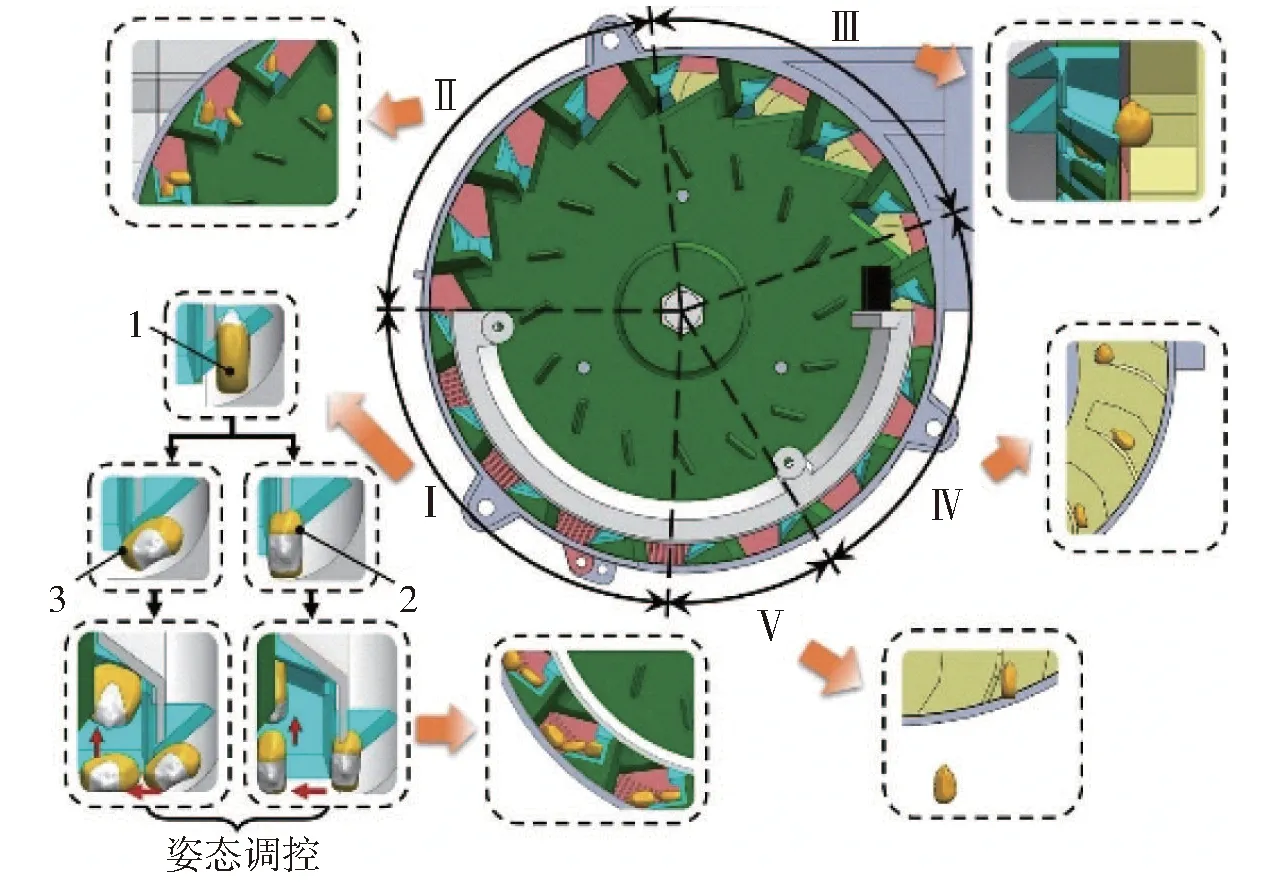

排种器工作原理如图2所示,共分为充种、清种、递种、导种和投种5个阶段,其中充种阶段包含种子的姿态调控过程。

图2 排种器工作原理图

种子从入种管进入排种器前、后两侧种室后,随扰种齿搅动进入调姿槽,由于调姿槽宽度的限制,槽底的马齿形与球锥形种子将保持竖立1、侧立2或斜躺3共3种姿态,竖立姿态的种子受护种板边缘高度的限制,无法进入取种单元,因此需要利用调姿齿拨动其进行翻滚,以调整姿态,直至调整为斜躺或侧立姿态后,在侧向力作用下穿越护种板底部,进入取种单元内准备充种。此时,种子将保持平躺或侧立两种姿态,在递种隔板壁面摩擦力驱动下,控制其保持现有姿态充入单元型孔;取种单元携带种子运动至清种区后,多余种子受到约束力不足而随重力下落,型孔内仅保留单粒种子;随后两侧取种单元内的种子投递至导种仓格内汇聚成同一列后,随重力与离心力运动至导种仓格底部,在投种区排出。

2 关键零部件结构设计

2.1 种子形状特征及尺寸

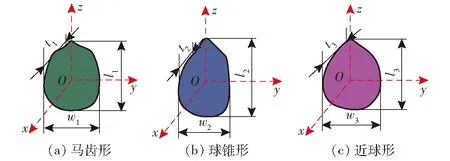

种子的形状特征及尺寸是排种器关键零部件结构设计的重要依据[24]。本文选用未经过分级处理的郑单958玉米种子作为研究对象,根据其外形轮廓特征将种子分为马齿形、球锥形与近球形3类,将每类种子各随机选取100粒,通过三维扫描的方法得到其外形轮廓,依次测量每颗种子的三轴尺寸并统计。以种子质心为原点,长度、宽度、厚度所在坐标轴分别为z轴、y轴、x轴,如图3所示。

图3 玉米种子三轴尺寸

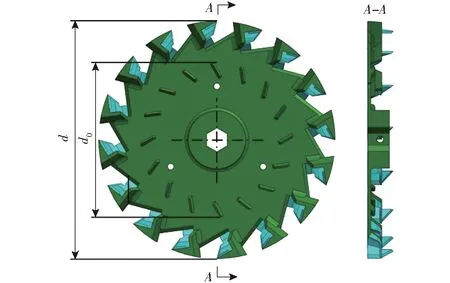

2.2 排种盘

排种盘直径决定取种单元的数量及分布,对整机性能至关重要。《农业机械设计手册》中,机械式排种器的种盘直径通常取80~260 mm,不宜过大或过小[25]。排种盘直径过小时,圆周可分布取种单元数量减少,排种器高速作业时转速提升,不利于排种均匀、稳定;排种盘直径过大时,取种单元数目可增多,有利于降低排种器的工作转速,提高排种稳定性,但直径过大也会相应提升制造成本、装配难度及作业功耗[26-27]。故本文综合考虑后选取排种盘外径d为230 mm,内径d0为150 mm,如图4所示。

图4 排种盘装配示意图

2.3 调姿槽

调姿槽用于配合调姿齿调整种子的充前姿态。由于种群中马齿形与球锥形种子的形状、尺寸差异较大,并且数量较多。为实现上述两种形状种子的姿态调整,需要确定调姿槽的尺寸参数。首先应确保近球形种子在最大均径smax下可以进入取种单元内,其次针对马齿形和球锥形种子的姿态进行分析,具体如下:

为准确调整种子的姿态,应初步限制长轴垂直于槽壁的种子(受限姿态1与受限姿态2)落入槽内,调姿槽的宽度r1应小于种子的最小长度lmin(图5a、5b);当落入槽内种子的长轴平行于槽壁时,种子可到达槽底呈竖立、斜躺或侧立姿态,由于护种板边缘高度r2小于种子的最小长度lmin,保持竖立姿态(受限姿态3与受限姿态4)的种子无法进入取种单元,所以需要对其进行姿态调整(图5c、5d);为使调整后的种子以斜躺或侧立姿态进入取种单元,护种板边缘高r2应大于种子的最大宽度wmax或种子的最大厚度tmax(图5e、5f)。因此,调姿槽的结构参数满足

图5 调姿槽结构参数示意图

(1)

式中l——马齿形或球锥形种子长度,mm

w——马齿形或球锥形种子宽度,mm

t——马齿形或球锥形种子厚度,mm

由表1可知,lmin、wmax、tmax与smax的取值分别为10.77、9.98、8.41、9.99 mm。根据式(1)确定r1与r2均取10 mm。

表1 玉米种子三轴尺寸测量结果

为使种子调整姿态后能顺利通过护种板底端进入取种单元,还需确定槽底截面圆弧半径的取值。以调姿槽宽度r1为半径的圆O1、以护种板边缘高r2为半径的圆O2,均不与以槽底截面圆弧r0为半径的圆O0发生干涉,即圆O1与圆O2下侧的公切线与圆O0间存在长度为Δr0的间隙,如图6所示。其中,圆心O1、O2分别为护种板截面末端倒角的起点与终点,圆O1与槽壁相切于点a、圆O2与槽底相切于点b,圆O0同时经过a、b两点,圆心O0位于线段ab的法向平分线上。

图6 槽底圆弧截面参数示意图

因此,圆O1、圆O2下侧公切线与圆O0的间隙Δr0应满足

Δr0≥0

(2)

由图6中圆O1、圆O2与圆O0的几何位置关系可得

(3)

式中lab——点a、b间距离,mm

将r1与r2取值代入式(3)后,联立式(2)可得:r0≥12.85 mm。为使调姿槽内种子调整姿态后有足够侧向充填力进入取种单元,槽底截面圆弧半径不宜过大,Δr0取值应接近于0,因此r0取12.85 mm。

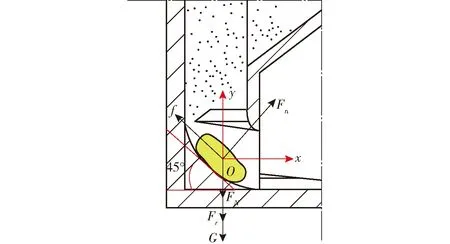

种子完成姿态调整后的受力情况如图7所示。

图7 槽底种子受力分析

以种子质心为原点,水平方向为x轴,竖直方向为y轴建立坐标系,种子在x轴方向的合力满足

∑Fx=[(FN+Fr+G)cos45°-f]cos45°

(4)

其中

(5)

Fn=(FN+Fr+G)cos45°

(6)

式中FN——种子受到的上方种层压力,N

Fr——种子受到的离心力,N

G——种子受到的重力,N

f——种子与排种器结构间摩擦力,N

μ——种子与排种器间滑动摩擦因数

Fn——种子受到的支持力,N

m——种子质量,kg

g——重力加速度,取9.8 m/s2

r——种子所在位置半径,m

ω——排种器角速度,rad/s

联立式(4)~(6),可得

∑Fx=0.5(1-μ)(FN+mrω2+mg)

(7)

由式(7)可知,种子受到x轴方向的合力,与排种器角速度ω、上方种子的压力FN呈正相关。因此,排种器的角速度越高,种子进入取种单元时的侧向作用力越大,可以确保其高速作业时充种可靠。

2.4 取种单元

2.4.1结构参数设计

取种单元的结构参数直接决定排种器的充、清种性能。取种单元主要结构参数包括调姿齿齿型,型孔宽度W、型孔壁面高度H1、型孔高度H2、型孔壁面长度L1、型孔长度L2、型孔圆角半径R、型孔外壁面倾角γ。型孔外壁面配合递种隔板驱动并引导种子进入单元型孔,当型孔外壁面长度过大时,取种单元的体积增大,圆周分布数量减少,不利于降低工作转速,当型孔外壁面长度过小时,调姿齿齿面面积受到限制,齿面面积过小不利于调整种子的姿态。因此,型孔外壁面长度应控制在lmin与lmax之间,取 13 mm,如图8a所示。

图8 取种单元结构示意图

调姿齿的齿型决定种子的姿态调整效果,进而也会影响排种器性能。为探究调姿齿不同齿型对排种性能的影响,分别设定线型、凸型、凹型调姿齿与无调姿齿4种情况进行试验,以确定最优齿型,如图8b所示。

取种单元的参数取值应依据充入种子的具体受控姿态而定,共分为以下5种;单粒种子保持平躺姿态充入型孔(图9a);单粒种子保持侧立姿态充入型孔(图9b);两粒平躺姿态的种子叠加充入型孔(图9c);两粒侧立姿态种子叠加充入型孔(图9d);单粒近球形种子任意姿态充入型孔(图9e)。其中,前4种情况对应种子类型均为马齿形或球锥形。因此,取种单元结构参数满足

图9 种子姿态控制情况

(8)

式中 ΔW——型孔宽度方向间距,mm

ΔH1——t1max与型孔壁面高度差,mm

ΔH2——型孔高度方向间距,mm

ΔL1——待清种子重心超出型孔长度,mm

ΔL2——长度方向间距,mm

Δh——种子与型孔顶部间距,mm

Δl——种子进入型孔部分的长度,mm

同时,为防止间隙处进入种子,ΔW与ΔH2均不超过tmin,为精准清除叠加充入型孔的待清种子,ΔH1应大于0,型孔壁面高度H1应小于2tmin,ΔL1和ΔL2均小于0.5lmin,为避免种子被卡住,Δh应大于0,且型孔内的待投种子还需要受到足够的约束力,Δl应大于0.5lmax。

根据表1中种子尺寸范围结合式(8)的限定条件,可以精准确定型孔宽度W、型孔壁面高度H1、型孔高度H2、型孔壁面长度L1、型孔长度L2分别取11、7、13、3、9 mm。基于上述参数取值可进一步确定型孔圆角半径R与型孔外壁面倾角γ的最大值分别为11.7 mm与51.8°。由于试验用种未经过分级处理,个体差异较大,为提高取种单元对种子的适应性,型孔圆角半径R与型孔外壁面倾角γ的取值依据具体试验优化结果。

2.4.2种子姿态调整原理分析

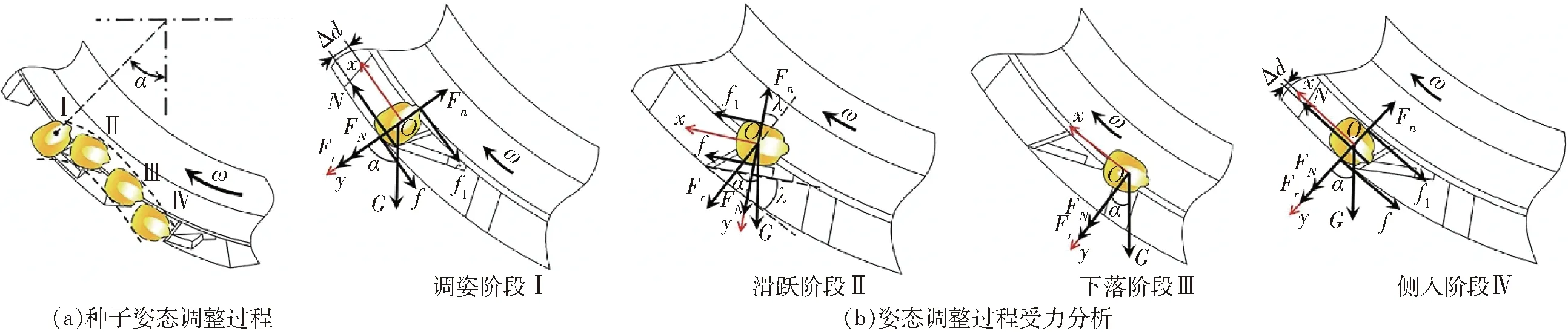

调姿槽内的种子姿态各异,部分保持竖立姿态的马齿形和球锥形种子需要进行姿态调整。将种子的姿态调整过程分为4个阶段,分别为调姿阶段Ⅰ、滑跃阶段Ⅱ、下落阶段Ⅲ和侧入阶段Ⅳ,如图10a所示。不同阶段中种子受力情况如图10b所示。

图10 种子姿态调整过程分析

在调姿阶段Ⅰ中,种子受力为调姿齿与种子间的接触力N,种子与种子间摩擦力f1,种子与排种器间摩擦力f,向种子质心处取矩可得

∑M=NΔd+0.5l(f1-f)

(9)

其中

f1=ηFN

(10)

式中 Δd——种子与调姿齿接触点的质心距,mm

η——种子与种子间滑动摩擦因数

种子在排种盘径向(y轴向)与切线方向(x轴向)的合力满足

(11)

式中α——种子所在位置处径向与垂向夹角,(°)

当种子即将调整姿态时,调姿齿和种子的接触点与种子的质心距接近其0.5倍的长度,将Δd取0.5l代入式(9)并与式(5)、(10)、(11)联立,得种子质心处的合力矩大于0,因此种子将绕质心滚动,实现长轴翻转后压覆于调姿齿的上齿面。

在滑跃阶段Ⅱ中,将种子与种子间摩擦力f1、种子与排种器间摩擦力f向种子质心处取矩,种子质心处的合力矩及种子与调姿齿接触面法线方向(y轴向)的合力与切线方向(x轴向)的合力满足

(12)

式中λ——调姿齿倾斜角,(°)

由式(12)可知,种子与种子间摩擦力f1和种子与排种器间摩擦力f为一对大小相等、作用点关于质心对称的平行力,因此种子质心处合力矩为零。此时,种子将压覆于调姿齿的上齿面,并沿x轴的反方向相对调姿齿齿面进行滑动,直到越过调姿齿后进入下一阶段。

联立式(5)、(12)可得

(13)

为确保滑跃阶段Ⅱ顺利进行,调姿齿的倾斜角度不宜过大,否则对种子产生携带作用过大,种子无法及时回落槽底而影响充种效果。预试验中种子进入取种单元位置处径向与垂向夹角α最大为65°,且排种器转速低于30 r/min时,排种效果较优,代入式(13)计算可得,调姿齿倾斜角λ不超过30.5°;同时防止调姿槽内种子结拱而造成漏充,调姿齿应为调姿槽内种群施加扰动力,调姿齿倾斜角λ不宜过小,因此调姿齿倾斜角λ取30°。在调姿齿不与调姿槽底曲面发生干涉的前提下,可以确定其长度u与宽度v分别取12 mm和10.5 mm。

在下落阶段Ⅲ中,种子在排种盘径向(y轴向)与切向(x轴向)的合力,以及质心处合力矩满足

(14)

由式(14)可知,种子在合外力的作用下,沿x轴反方向与y轴方向共同加速下落。

在侧入阶段Ⅳ中,种子的长轴贴覆槽底弧面,随调姿齿共同沿排种盘圆周运动,种子的y轴与x轴合力同样满足式(11),质心处合力矩满足

∑M=NΔd+0.5w(f1-f)

(15)

此时,摩擦力f1和f为一对大小相等的平行力,并且调姿齿和种子的接触点与种子的质心距Δd接近于0,将Δd取0代入式(15)中,可以判断种子质心处合力矩为0。因此,该阶段种子将保持长轴平行于槽底的姿态,随排种盘转动,同时在侧向力的作用下进入取种单元内准备充种。

2.4.3取种单元分布

排种器在满足充种、清种、递种、导种和投种5个工作阶段的需求下,应尽量增多取种单元的数量,以便降低工作转速并提高投种频率,适应高速作业工况[25]。为确保顺利完成递种,种子所受离心力恒小于重力,因此取种单元数量满足

(16)

式中k——单个排种盘上取种单元的数量

v——播种机前进速度,km/h

z——玉米播种株距,取25 cm

n——排种器工作转速,r/min

为确保排种器的高速作业质量可靠,其最高转速相对临界转速越小越好。因此,设计排种器工作转速n低于30 r/min,作业速度v最高14 km/h,根据农艺要求选取玉米播种株距z为25 cm,代入式(16)得,单个种盘上取种单元数量不少于16个。

相邻两个取种单元的间距为

(17)

式中i——取种单元长度,取20.6 mm

为确保种子能够及时进入取种单元中,m应大于1.5倍的种子最大长度(21 mm)[25]。上文中取种单元安装后外侧长度为20.6 mm,当k取16,代入式(17)可得m为21.4 mm,满足设计条件。

将k取16代入式(16)中计算可得,排种器在作业速度8、10、12、14 km/h的条件下,对应转速分别为16.7、20.8、25、29.2 r/min。

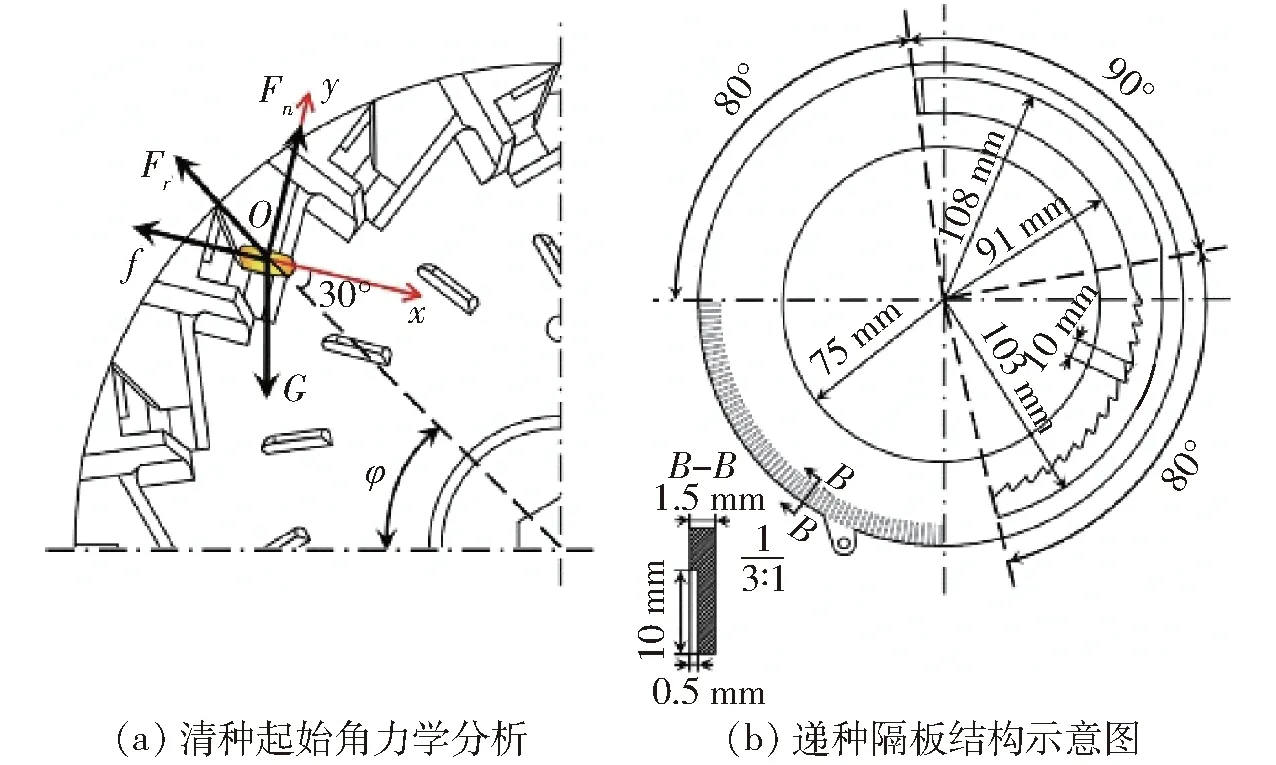

2.5 递种隔板

递种隔板用于分隔导种轮与取种单元,并与取种单元共同构建出完整的单元型孔空间。为防止排种器转速提升后,个别未完成递种的种子停留于型孔与递种仓格之间,运动至递种口末端受剪破碎,因此将递种口末端继续延伸,并设有锯齿结构用于清除该类种子。为合理确定递种口起始端位置,需要对种子清种过程进行分析。当取种单元运动至清种起始角φ处,以种子滑落方向为x轴、法向为y轴建立坐标系,待清种子的受力情况如图11a所示。

图11 递种隔板

为使待清种子能够掉落,种子在x轴向的合力应大于0,满足

(18)

当排种盘最大转速取30 r/min时,即ω为0.05 rad/s,d为230 mm,前期试验测得μ为0.3,代入式(18)并与式(5)联立计算可得,清种起始角φ大于46.7°。因此,为留出足够的清种区域,递种口从水平方向80°夹角开始,经过90°结束并继续向下延伸80°,如图11b所示。

3 性能优化试验

3.1 试验材料及装置

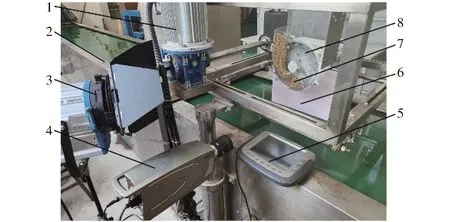

试验所用排种器为姿控驱导式玉米精量排种器,其主要零部件均选用深圳市未来工厂科技有限公司生产的未来8200pro树脂,采用光固化3D打印技术加工而成,加工精度为±0.2 mm。试验测试平台采用JPS-12型排种性能试验台,并配合数据采集系统进行试验,数据采集系统由高速摄像机(i-SPEED3型,日本Olympus公司)、视频处理软件(i-SPEED Suite高速影像软件)、网格坐标面板和高光灯组成,如图12所示。

图12 台架试验

试验选用未经过分级的郑单958玉米种子,千粒质量290.2 g,含水率10.36%,休止角22.33°。

3.2 试验设计及评价指标

3.2.1试验设计

(1)以调姿齿齿型为试验因素,分别对线型、凸型、凹型调姿齿与无调姿齿4种情况开展单因素试验,探究调姿齿齿型对排种性能试验指标的影响,以确定调姿齿的最优齿型。

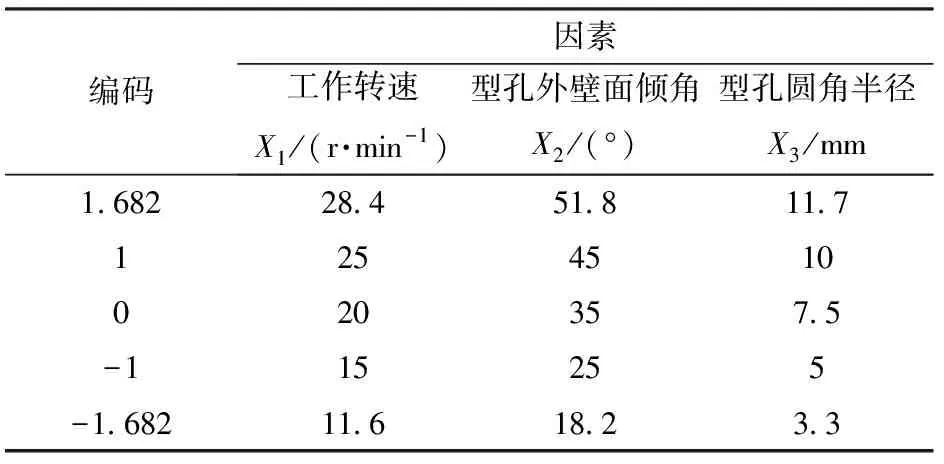

(2)根据前期排种器性能预试验及理论分析,分别确定影响排种器工作性能的因素取值范围:型孔圆角半径R为3.3~11.7 mm、型孔外壁面倾角γ为18.2°~51.8°、排种器工作转速n为11.6~28.4 r/min。在调姿齿选取最优齿型的基础上,为得到排种器的最优结构参数组合,以型孔圆角半径R、型孔外壁面倾角γ和工作转速n为试验因素,开展三因素五水平二次正交旋转回归组合试验,试验编码如表2所示。

表2 试验编码

(3)在排种器最优参数组合的基础上,开展高速作业条件下的排种性能对比试验。在作业速度为8、10、12、14 km/h共4个梯度的条件下,分别测试姿控驱导式排种器、无种子姿态调控过程的排种器(姿控驱导式排种器双侧排种盘上均不安装护种板,且取种单元不添加调姿齿结构)与勺轮式排种器的排种性能并对比。

3.2.2评价指标

根据玉米种植的农艺要求,试验设定播种株距为25 cm,依据GB/T 6973—2005《单粒(精密)播种机试验方法》,将排种稳定时连续排出的251粒种子记为一组试验,每组试验重复3次,运用数据采集系统分别对试验指标合格率Y1、漏播率Y2及重播率Y3进行统计,并将每组试验指标的平均值作为最终结果。

3.3 试验结果及分析

3.3.1调姿齿齿型单因素试验

设定排种器作业速度为12 km/h,型孔外壁面倾角γ为51.8°,型孔圆角半径R为3.3 mm,进行不同调姿齿齿型的单因素试验,结果如表3所示。

表3 不同调姿齿齿型试验结果

由表3可知,有、无调姿齿结构对排种合格率具有显著影响,无调姿齿时排种漏播率达到32.4%,说明未进行姿态调控的部分种子无法进入取种单元,随着调姿槽内种子的堆积结拱,反而抑制充种;有调姿齿时排种合格率均高于86%,漏播率在4%以下,较无调姿齿结构时合格率最大可提升29.1个百分点,说明调姿齿对充种前的种子进行调姿,同时也能对调姿槽内种群施加扰动,可大幅提升充种效果。

调姿齿的不同齿型对充种效果的影响程度不同,线型调姿齿的排种合格率最高,为89.6%,其次是凹型和凸型。原因是种子进行姿态调整时首先与调姿齿齿面边缘接触,凹型边缘对种子携带作用较强,不利于种子及时进入取种单元;凸型边缘与调姿槽槽底弧面完全贴合,种子调姿时直接接触齿面,滚动力矩较小,调姿效果减弱;线型边缘在种子调姿时与种子底部线性接触,产生滚动力矩较大,种子易于调整姿态。因此,线型调姿齿对种子姿态调整效果最好,排种合格率提升效果最优。

3.3.2二次正交旋转回归组合试验

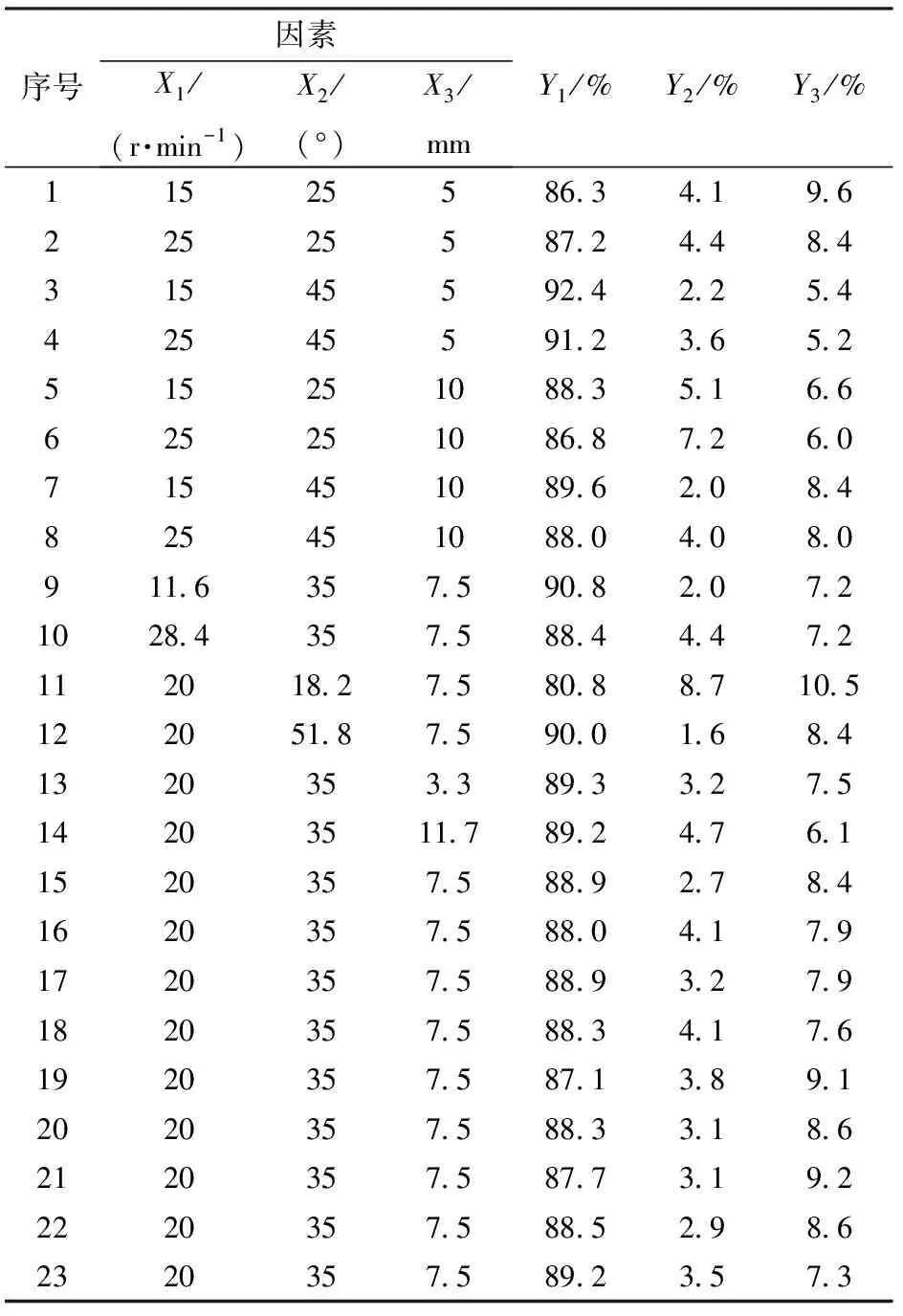

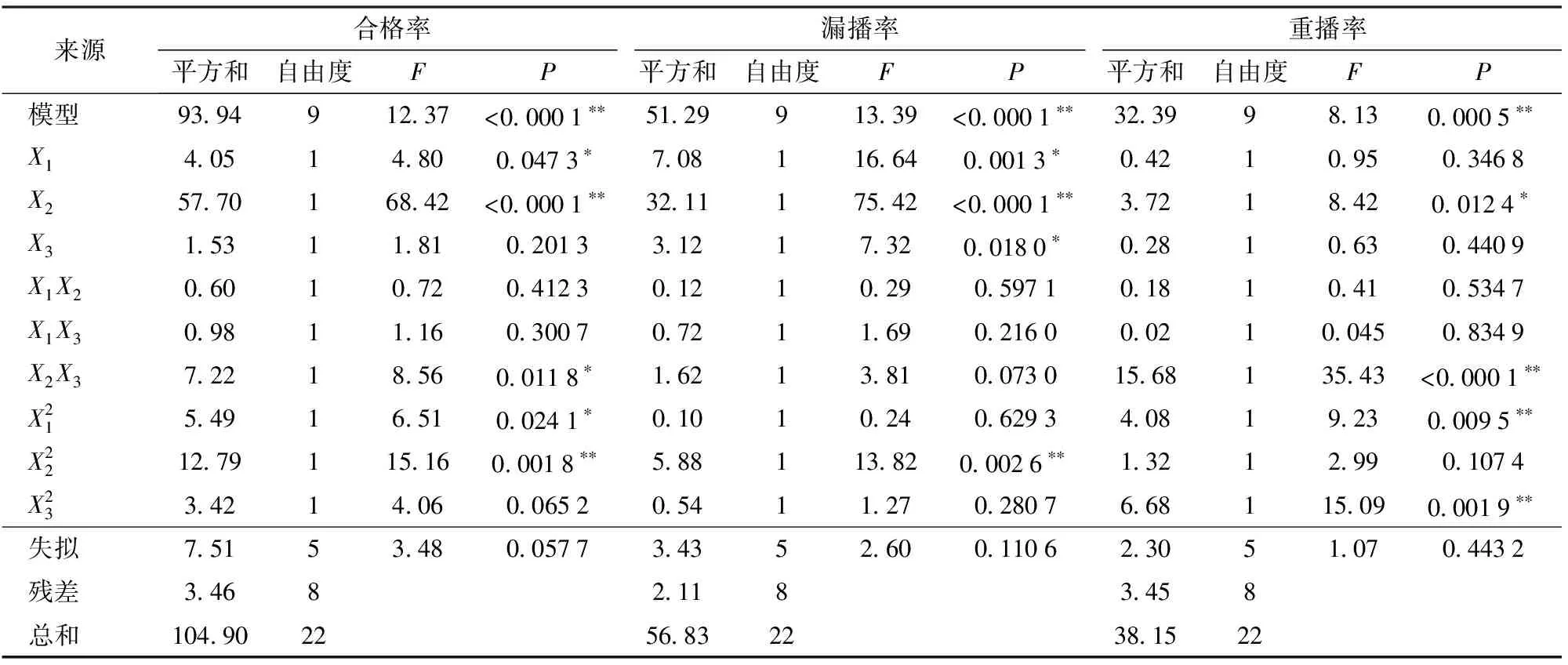

基于上述单因素试验结果,在调姿齿齿型为线型的条件下,进行二次正交旋转回归组合试验,试验结果如表4所示。为进一步分析试验因素对试验指标的影响规律,应用Design-Expert 8.0.6对试验数据进行回归分析,显著性检验结果见表5。

表4 正交试验结果

表5 显著性分析

(19)

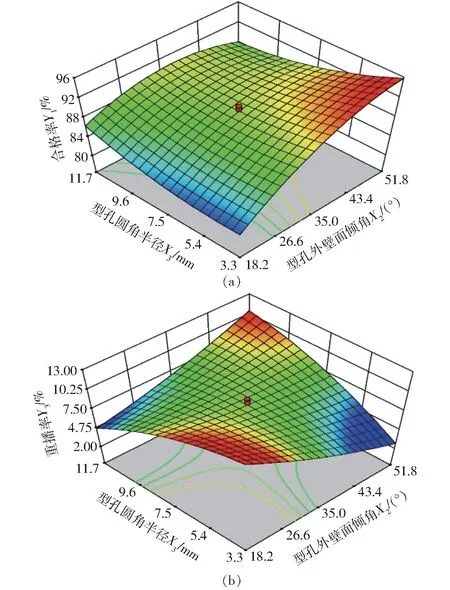

为直观分析因素间交互作用对试验指标的影响规律,利用Design-Expert 8.0.6软件绘制出试验因素间有显著交互作用的响应曲面,如图13所示。

图13 因素间交互作用对性能影响的响应曲面

由图13a可知,型孔外壁面倾角与型孔圆角半径对排种合格率影响的交互作用显著,随着型孔外壁面倾角与型孔圆角半径的增大,排种合格率呈现出先增大后减小的变化趋势,当型孔外壁面倾角为43.4°~51.8°,型孔圆角半径为3.3~5.4 mm时,排种合格率较高;由图13b可知,型孔外壁面倾角与型孔圆角半径对排种重播率影响的交互作用极显著,随着型孔外壁面倾角与型孔圆角半径的增大,排种重播率呈现先减小后增大的趋势,同样当型孔外壁面倾角为43.4°~51.8°,型孔圆角半径为3.3~5.4 mm 时,排种重播率较低。

根据上述变化趋势分析可知,随取种单元的型孔外壁面倾角增大与型孔圆角半径的减小,种子进入取种单元时受到的阻碍作用减小,并且型孔开口面积增大,有利于种子充填,所以排种合格率上升。但是,当取种单元对种子的阻碍作用过小并且型孔开口过大时,容易导致两粒种子同时进入型孔内,不利于清种,从而造成排种重播率增大。

为得到该排种器在高速作业条件下的最优参数组合,以排种合格率最大,漏播率与重播率最小为优化目标,并结合排种器高速8~14 km/h作业时的转速范围(16.7~29.2 r/min),对试验指标进行优化求解,目标函数与约束条件为

(20)

求解可得,排种器在工作转速为16.7 r/min、型孔外壁面倾角为46.9°、型孔圆角半径为4.5 mm的条件下,工作性能达到最优,此时排种合格率、漏播率和重播率分别为92.4%、2.4%和5.2%。

为进一步验证试验优化结果,排种器在最优参数条件下进行3次台架试验并对结果取平均值,此时排种合格率、漏播率和重播率分别达到91.6%、2.8%与5.6%,较试验预测结果误差较小,表明二次正交旋转回归组合试验优化结果具有较高准确性。

3.4 排种性能对比试验

基于上述正交试验的结果,姿控驱导式排种器在型孔外壁面倾角取46.9°、型孔圆角半径取4.5 mm的条件下,与无种子姿态调控过程的该排种器和勺轮式排种器分别开展作业速度为8、10、12、14 km/h的排种性能对比试验。在上文试验方法的基础上,添加每组试验用种的破损率Y4与株距均匀性变异系数C统计结果,综合评价该排种器的高速作业性能。

由表6可知,姿控驱导式排种器在作业速度为8~14 km/h的范围内,排种合格率均高于90%,漏播率均低于3%,重播率均低于8%,破损率均低于0.5%,株距均匀性变异系数均低于19%,满足玉米精量播种的技术要求;无姿态调控排种器在相同作业速度范围内,排种合格率均低于87%,漏播率均高于0.7%,重播率均高于12%,破损率均低于0.6%,株距均匀性变异系数均低于23%;分析原因得,未对种子进行姿态调控的排种器中,种子充入型孔时姿态杂乱、难以匹配开口形状,导致充种效果不佳,同时出现双粒种子堵塞型孔的现象而无法有效清种,当速度由8 km/h提升至14 km/h时,原排种器较无姿态调控排种器的合格率差异由4.8%上升至11.2%,重播率差异由6.8%上升至9.5%,上述问题随速度提升而加剧,但采用种子姿态调控技术使其有效解决;相较勺轮式排种器,当作业速度为 8 km/h 时,姿控驱导式排种器的作业效果与勺轮式排种器差异较小,排种合格率提升1.3个百分点,株距均匀性变异系数提升3.8个百分点,但随作业速度提升差异逐渐增大,在速度14 km/h下排种合格率提升9.8个百分点,株距均匀性变异系数提升6.6个百分点,姿控驱导式排种器对高速的适应性更强。

表6 台架性能对比试验结果

因此,姿控驱导式排种器高速作业时的排种精度及稳定性均优于无姿态调控的排种器与勺轮式排种器,证明采用种子姿态调控技术,可有效确保排种器高速作业时充、清种效果可靠,进而提升整体高速作业能力,同时也说明其对高速作业具备良好的适应性及稳定性。

4 结论

(1)为提升机械式排种器的高速作业性能,提出利用调姿齿与单元型孔调整并控制玉米种子充种姿态的技术思路,设计了一种姿控驱导式玉米精量排种器,并完成调姿槽、取种单元、递种隔板的结构参数设计。

(2)单因素试验结果表明,调姿齿齿型为线型时,对排种合格率的提升效果最优,较无调姿齿的情况下可提升29.1个百分点;正交试验结果表明,排种器在工作转速为16.7 r/min,型孔外壁面倾角为46.9°与型孔圆角半径为4.5 mm的条件下,性能达到最优,排种合格率、漏播率和重播率分别为92.4%、2.4%和5.2%,验证后得出排种合格率、漏播率和重播率分别为91.6%、2.8%与5.6%,表明正交试验优化结果具有较高准确性。

(3)排种性能对比试验结果表明,在作业速度 8~14 km/h的范围内,姿控驱导式排种器的排种合格率均高于90%,漏播率均低于3%,重播率均低于8%,破损率均低于0.5%,株距均匀性变异系数均低于19%,满足玉米精量播种的技术要求;姿控驱导式排种器的作业性能与精度均优于无姿态调控的排种器与勺轮式排种器,证明采用种子姿态调控技术能有效提升其高速作业能力,使其具备良好的高速适应性及稳定性。