往复式压缩机活塞裂纹原因分析与改造方案

2023-01-04臧志宾孔皓楠

臧志宾,孔皓楠,陈 辉

(沈阳远大压缩机有限公司,辽宁 沈阳 110027)

0 引言

往复式压缩机通过气缸内活塞的往复运动,实现气体压力的提升。排气过程结束后,将气缸内的气体全部排出,通过管路系统输送到下游设备内。活塞在往复运动中,在缸体内的位置不同,所承受的载荷也不同。活塞在气缸中运动时,主要承受预紧力、热膨胀力、气体力、惯性力等载荷[1-2]。

1 原活塞体裂纹原因分析

因为活塞在工作时,受到的气体力会随着压缩机进气和排气不断的变化。若活塞体过渡圆角处应力偏大,铸造时有缺陷,又或者在加工时处理不当,都有可能造成局部结构出现应力集中,这些小的结构在交变载荷作用下,就会产生微小裂纹,如果没有及时发现,严重时会出现重大事故。

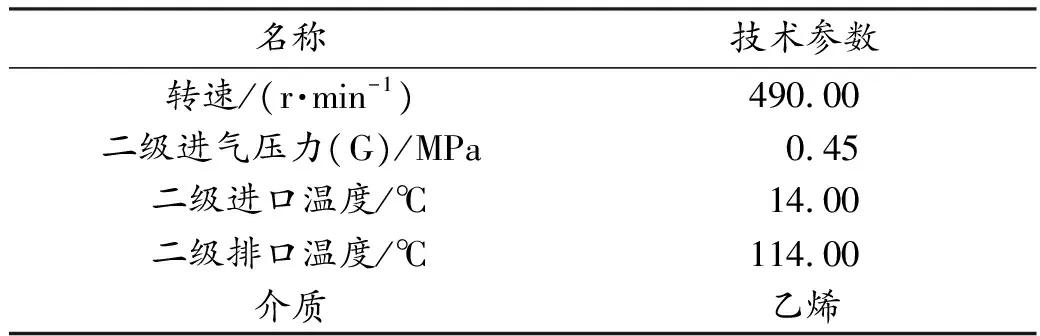

1.1 计算参数

某现场的往复式压缩机以压缩气态乙烯为主,二级压缩,气缸的作用方式是双作用。其技术参数如表1所示。

表1 压缩机主要参数

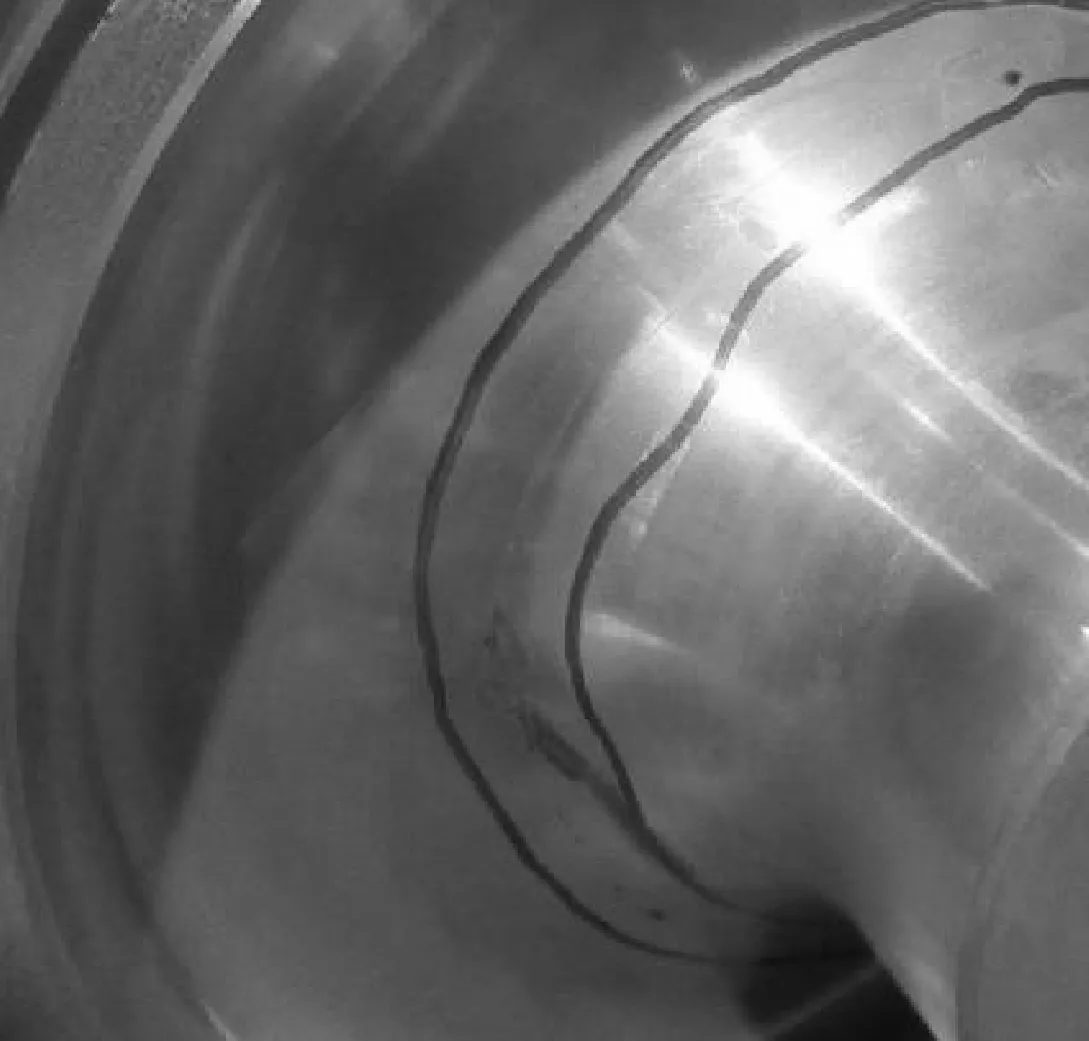

1.2 损坏照片

在停车检修时,发现二级活塞的轴侧端圆角处出现裂纹。用着色法对裂纹处探伤,发现活塞与活塞杆轴向定位处的内孔存在明显裂纹,具体如图1所示。

(a)

(b)

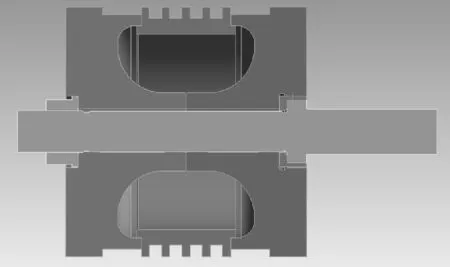

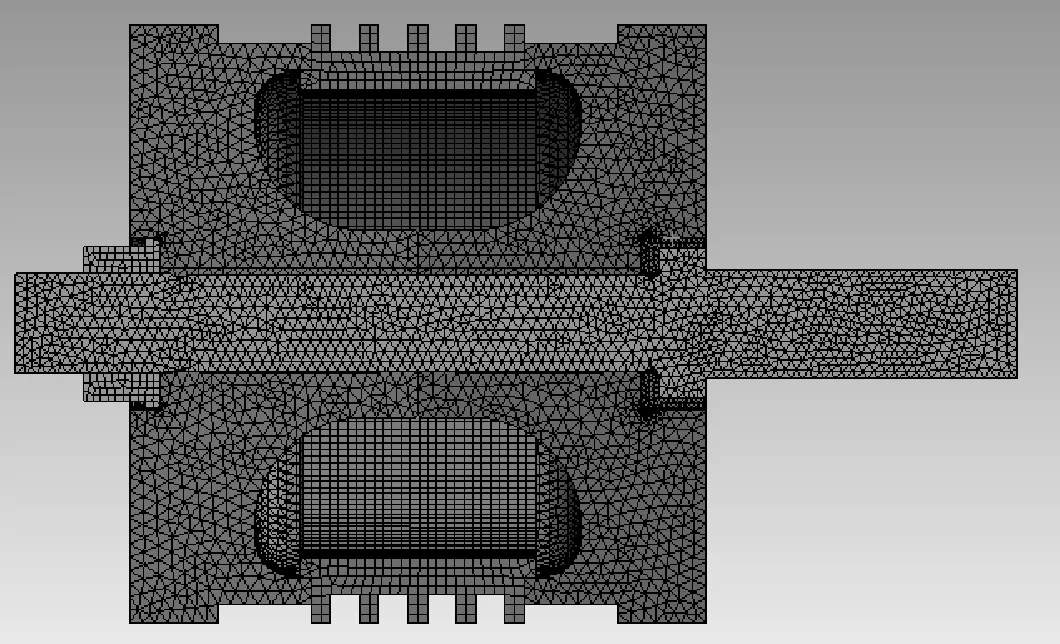

2 原活塞体有限元分析

2.1 原活塞体应力分析模型

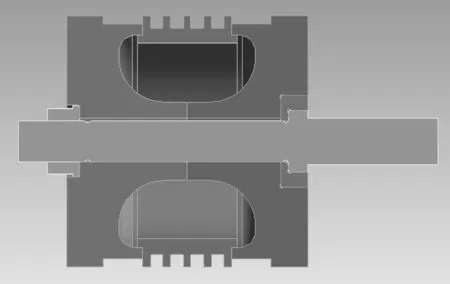

出现裂纹的活塞属于二级活塞体,由前后两半活塞体和活塞杆组成,具体结构件如图2、图3所示。由于活塞模型就有对称性,为提升计算速度,选择1/2活塞结构作为分析模型。

图2 原活塞体几何模型

图3 原活塞体网格

2.2 网格划分和边界条件

活塞体材料:B247M Gr.6061,其抗拉强度σb=260 Mpa,屈服强度为σs=240 Mpa,杨氏弹性模量E=71 000 MPa,泊松比μ=0.33。

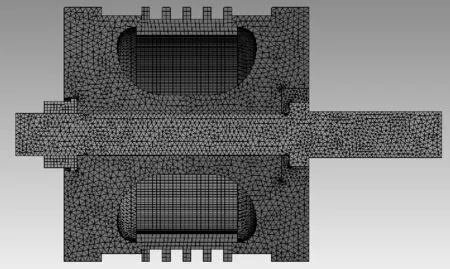

网格划分:活塞套和螺母几何形状比较简单,采取默认方式划分网格,得到六面体和四面体混合的网格。活塞体和承压块具有不规则形状,采用四面体网格,并对清根处进行局部加密,以获得准确的应力。此模型具有465 844个节点,284 147个单元,网格平均质量0.839 68,对于结构分析来说网格质量优秀。

边界条件:本级气缸进气压力为0.45 MPa(A),排气压力为1.885 MPa(A),活塞螺母安装时打压压力为57 MPa,即预紧力381.3 kN(取一半施加于1/2模型上),活塞体温度取为进、排气温度相加的1/2,即82℃,活塞体材料为铝,密度较小,所以惯性力对强度影响很小,本案例中忽略活塞惯性力。固定活塞端面,对称面施加法向约束。压缩机工作时,活塞承受交替变化的进气和排气压力,形成交变载荷,因此有必要进行疲劳分析。

2.3 原活塞体分析结果

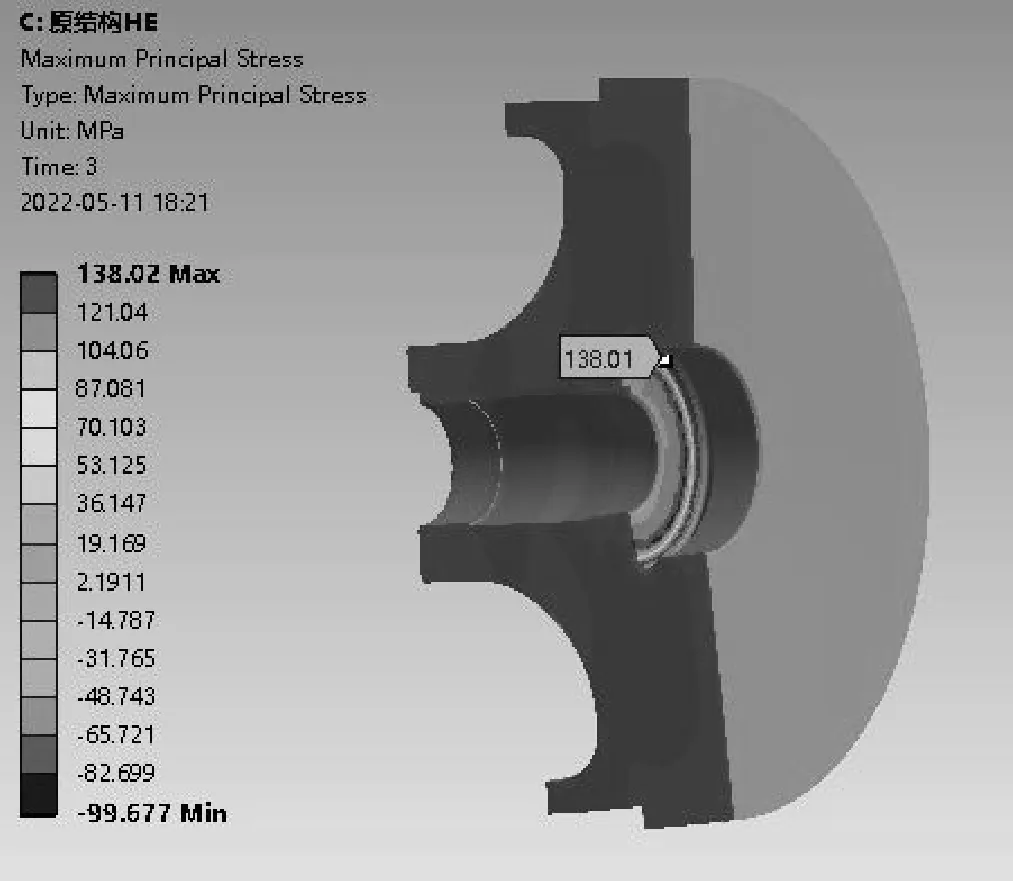

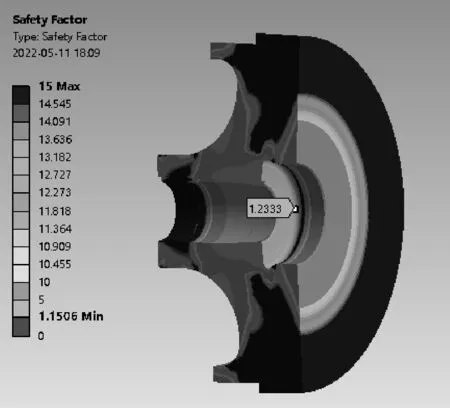

原活塞后半体在与活塞杆接触面圆角处静态应力最大,为138 MPa,如图4所示。疲劳安全系数[n]=1.2,如图5所示。许用疲劳安全系数[n]一般取为1.8~2.5[3-4],因此该处的疲劳安全系数不足。

图4 活塞体应力云图

图5 活塞体疲劳安全系数

3 解决方案

3.1 活塞体优化方案

1)因裂纹主要出现在二级活塞的后半活塞体与承压块贴合面圆角处。此处承受交变的弯曲应力,如果仅仅是加大局部圆角结构,可能效果不是很理想,所以把后半活塞体上承压块直径从Φ110 mm增加为Φ140 mm,应力会随着面积的增加成比例降低。

2)承压块材料选为35CrMo,其抗拉强度和屈服强度远高于铝材,以确保自身强度。新结构的模型如图6所示。

3)活塞螺母安装时打压压力从57 MPa减小到47 MPa,即预紧力从381.3 kN减小到317.42 kN,以进一步降低后半活塞体受力。

图6 改造后的活塞体几何模型

3.2 新活塞体有限元分析

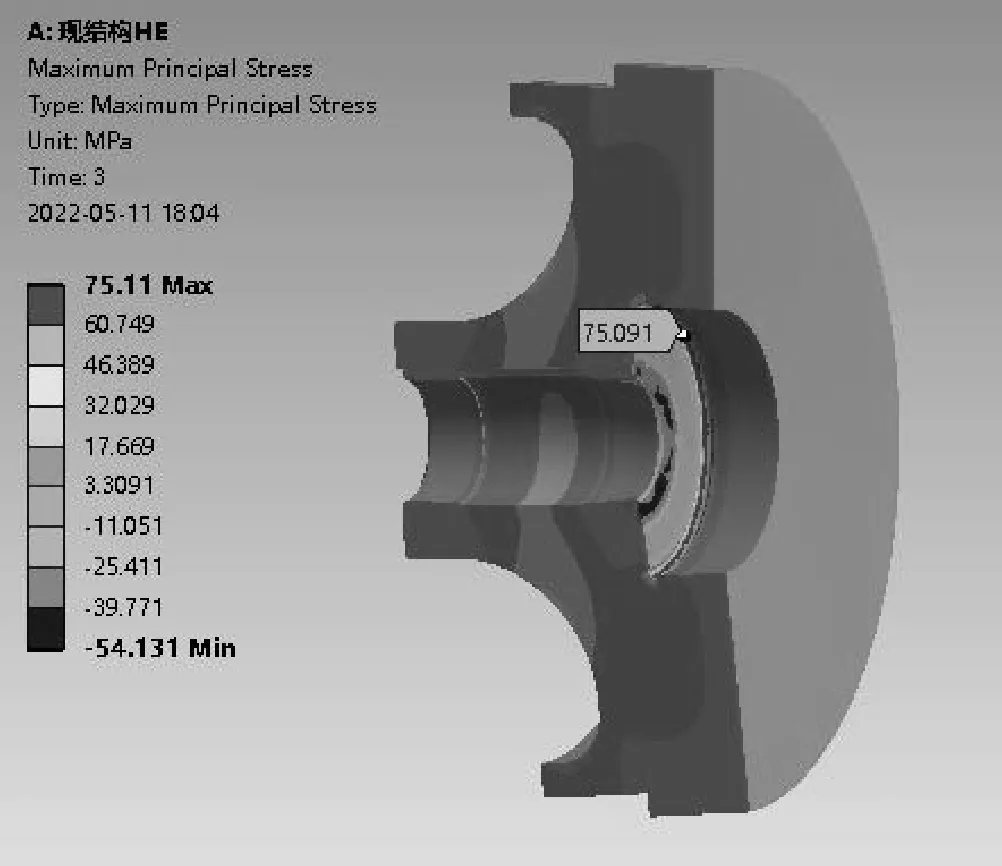

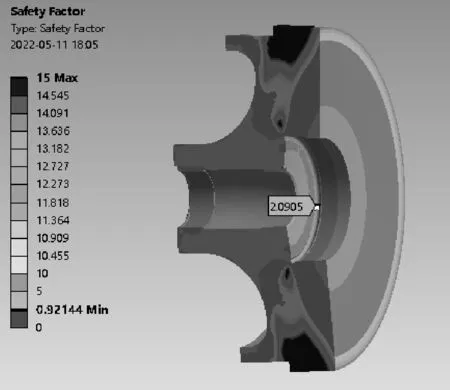

对新的活塞体重新进行分析,网格设置和边界条件与上文相同,网格如图7所示。改造后的活塞后半体在与活塞杆接触面圆角处静态应力最大,为75 MPa,如图8所示。疲劳安全系数[n]=2.1,如图9所示。许用疲劳安全系数[n]一般取为1.8~2.5,因此改造后活塞的疲劳强度合格。

图7 改造后的活塞体网格

图8 改造后的活塞体应力云图

图9 改造后的活塞体疲劳安全系数

4 结论

通过对活塞体结构的改造,可得出:原活塞体与承压块接触面圆角处交变应力过大,疲劳安全系数不足是产生裂纹的主要原因。改造时,增加了承压块直径,同时降低预紧力后,有效降低了活塞体接触面圆角承受的交变应力,提高了可靠性,进而满足压缩机安全生产的需求。