1 000 MW高效超超临界锅炉烟气余热利用系统应用分析

2023-01-04唐虎震黎懋亮曾令午通信作者

唐虎震,黎懋亮,曾令午通信作者

(1.苏能(锡林郭勒)发电有限公司,内蒙古 锡林郭勒 027299; 2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001; 3.清洁燃烧与烟气净化四川省重点实验室,四川 成都 611731)

0 引言

中国的能源结构决定了以煤电为主的电力系统总格局。截至2020年底,中国电力总装机超过21亿kW,其中煤电占比51.2%[1]。2020年9月22日,我国在第75届联合国大会上郑重承诺,中国确保2030年前实现“碳达峰”,力争2060年前实现“碳中和”。在未来很长一段时间中,煤电将继续发挥保障中国能源安全主力军的角色[2]。提升煤电机组效率、节能减排是我国燃煤机组可持续性发展的重要任务。对于火力发电机组来说,锅炉排烟热损失占锅炉总热损失的60%以上,采用高效烟气余热利用技术来降低锅炉排烟温度、减少排烟损失是火力发电机组节能减排的一项重要措施[3-4]。

目前国内火力发电机组常采用的烟气余热利用手段有低温省煤器、低温省煤器联合暖风器、空预器旁路联合暖风器(机炉深度耦合)系统等[5-14]。行业内普遍认为机炉深度耦合系统是其中节能效果最为明显、能量品位利用最高的余热利用方案。该方案通过旁路空气预热器入口处部分烟气进入空预器旁路烟道,在旁路烟道中布置烟气-低温给水换热器和烟气-低温凝结水换热器,将热量梯级利用传递给高压的给水和低压的凝结水,同时在尾部烟道上布置烟气-热媒水换热器来加热热媒水,再将热媒水中的热量传递给低温凝结水及空预器入口一次风、二次风[15-17]。截至目前,我国已投运的1 000 MW二次再热锅炉大多采用机炉深度耦合系统,该系统已逐渐成为大容量、高参数机组锅炉的标配设计[18]。

本文以某1 000 MW高效超超临界机组锅炉为例,对大容量、高参数燃煤锅炉尾部烟气余热利用技术进行系统性分析,提出了适用于本项目的一种机炉深度耦合、烟气余热梯级利用的先进余热利用系统方案。通过本系统方案的实施,在不影响其他设备正常稳定运行的前提下,减少汽机抽汽,降低汽机热耗,大大提高了电厂的经济性,为其他同类型机组余热利用方案提供参考。

1 锅炉概况

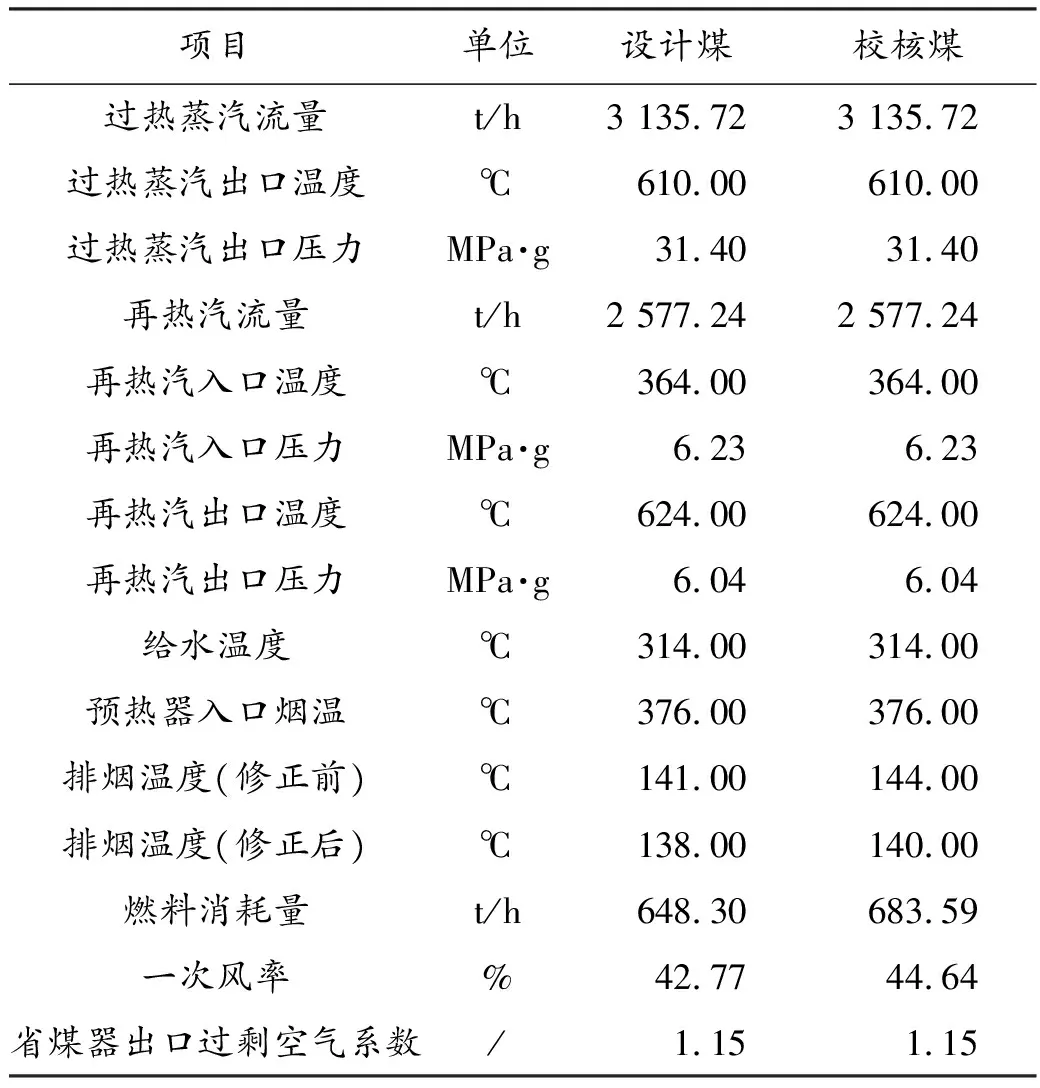

本项目机组锅炉为东方电气集团东方锅炉股份有限公司设计制造的DG3136/31.4-Ⅱ7型高效超超临界参数、前后墙对冲燃烧、一次中间再热直流锅炉。锅炉的设计参数如表1所示。

表1 锅炉主要设计参数Tab.1 Main design parameters of the boiler

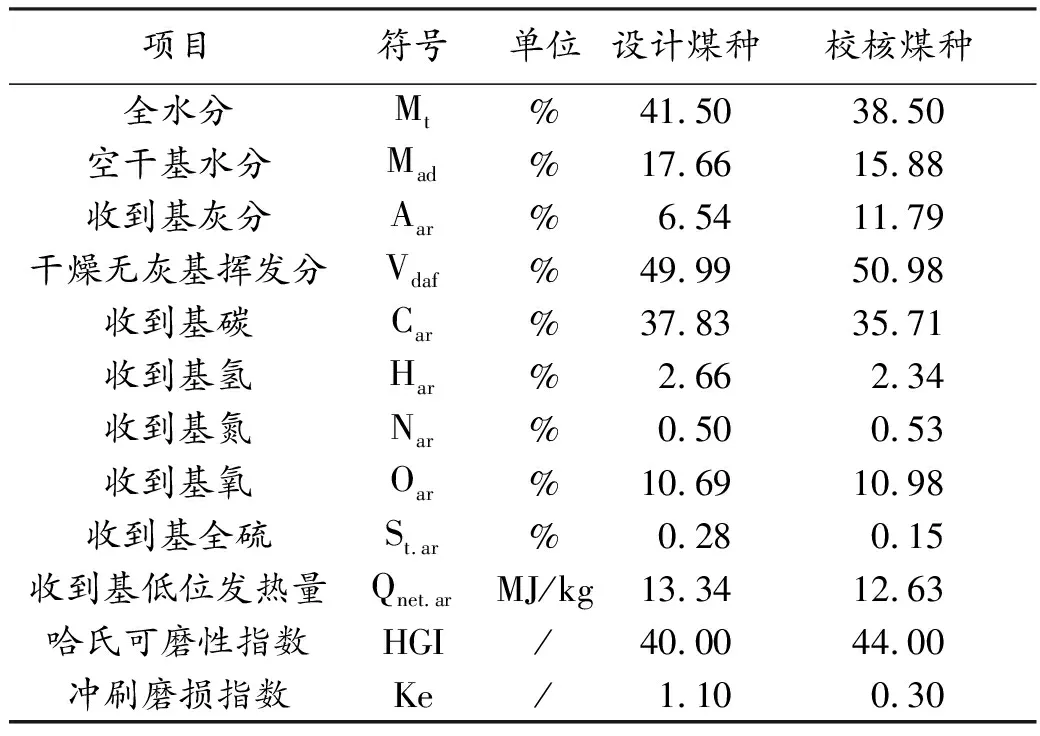

本工程为煤电一体化项目,利用贺斯格乌拉南露天煤矿丰富的褐煤资源建设煤电一体化坑口电厂,设计煤种为贺斯格乌拉南露天煤矿的褐煤。煤质资料如表2所示。

表2 锅炉煤质资料Tab.2 Coal specification of the boiler

2 机炉深度耦合余热利用方案

本文以某1 000 MW机组锅炉为工程应用背景,机炉深度耦合烟气余热利用方案如图1所示。旁路烟道从空气预热器前的烟道引出,高压给水换热器布置在空预器旁路烟道的高温段,回收的余热用于加热高压给水,给水取自给水泵出口,经烟气-给水换热器后温度升高,然后回至省煤器前。烟气-凝结水换热器布置在空预器旁路烟道的低温段,回收的余热用于加热低压凝结水,凝结水取自#6低加入口,经烟气-换热器换热后温度升高,然后回至#5低加出口。

烟气-热媒水换热器布置在空预器旁路烟道和空预器出口烟道合并后与除尘器之间的烟道中,回收的余热用于加热低压凝结水和空预器进口冷风,凝结水取自#9低加入口,经换热器换热后温度升高,然后回至#7低加出口;另外一部分热媒水加热空预器入口冷风,将冷一次、二次风温度从30℃、25℃加热到100℃。

机炉深度耦合系统相对于常规的低温省煤器及低温省煤器联合暖风器系统来说,能量品位利用最高,机组经济性更佳,但同时系统更加庞大,需要耦合控制的参数更多。本文基于乌拉盖2×1 000 MW机组锅炉,对机炉深度耦合系统的以下5项关键技术问题进行系统性分析。

2.1 空预器旁路烟气份额选取

机炉深度耦合方案最早应用于德国Niederaussem超临界锅炉,设计的初衷在于缓解褐煤锅炉空预器体型过大的问题,采用空预器烟气旁路可有效降低通过空预器的烟气流量[19]。设计空预器旁路的烟气份额时主要考虑的因素有排烟温度、布置空间、空预器出口热风温度、烟气阻力平衡、烟气调节挡板调节性能及选型等,同时烟气旁路的布置以不影响锅炉其他设备正常运行为原则。若旁路烟气份额过高,则通过空预器的烟气量减少,空预器出口热风温度将大幅下降,影响锅炉效率;而烟气份额过小又会导致给水或凝结水吸热减少,经济性不明显。

通常新建机组锅炉空预器旁路烟气份额宜选择20%~30%,在役运行的机组空预器旁路改造烟气份额宜为5%~15%[20]。排烟温度、空预器出口热风温度还关系到锅炉其他设备的设计和运行,如下游设备低温腐蚀、磨煤机干燥出力等,在旁路烟道开启工况的热力计算中需要格外关注。

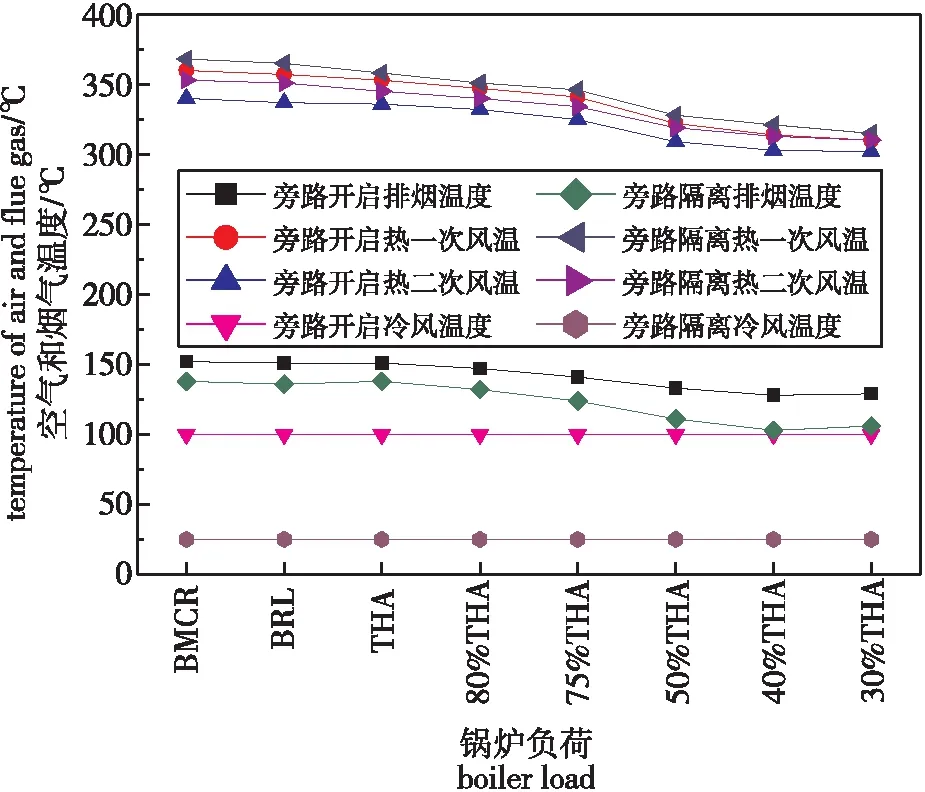

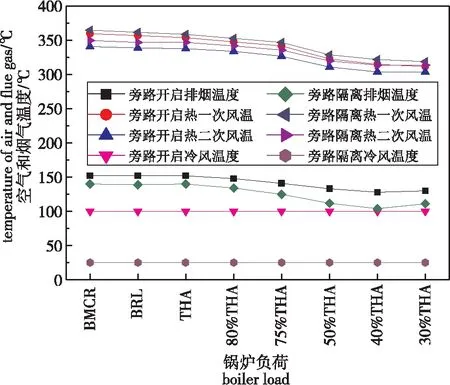

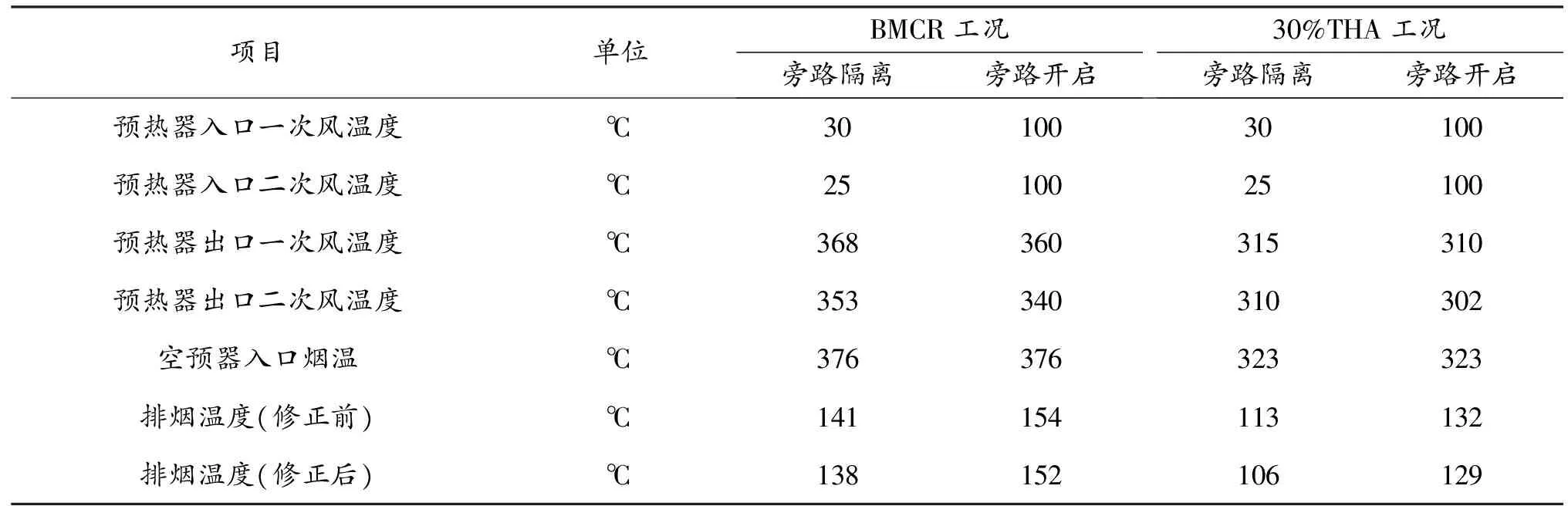

本项目空预器旁路烟气份额选取为20%,设计煤、校核煤在各工况下的计算结果分别如图2、图3所示。由图2、图3可知,空预器旁路开启相较旁路隔离工况,排烟温度较高,空预器冷端低温腐蚀风险更低;空预器入口冷风温度差异明显,由旁路隔离时的~25℃上升至100℃;空预器出口热风温度稍低,但2种工况各负荷下热风温度差别可控制在15℃以内,整体来说差别不大,对下游设备运行无明显影响。

图2 设计煤各负荷下热风/烟气参数Fig.2 Hot air or flue gas parameters under each load of design coal

图3 校核煤各负荷下热风/烟气参数Fig.3 Hot air or flue gas parameters under each load of check coal

2.2 烟气区间的选取

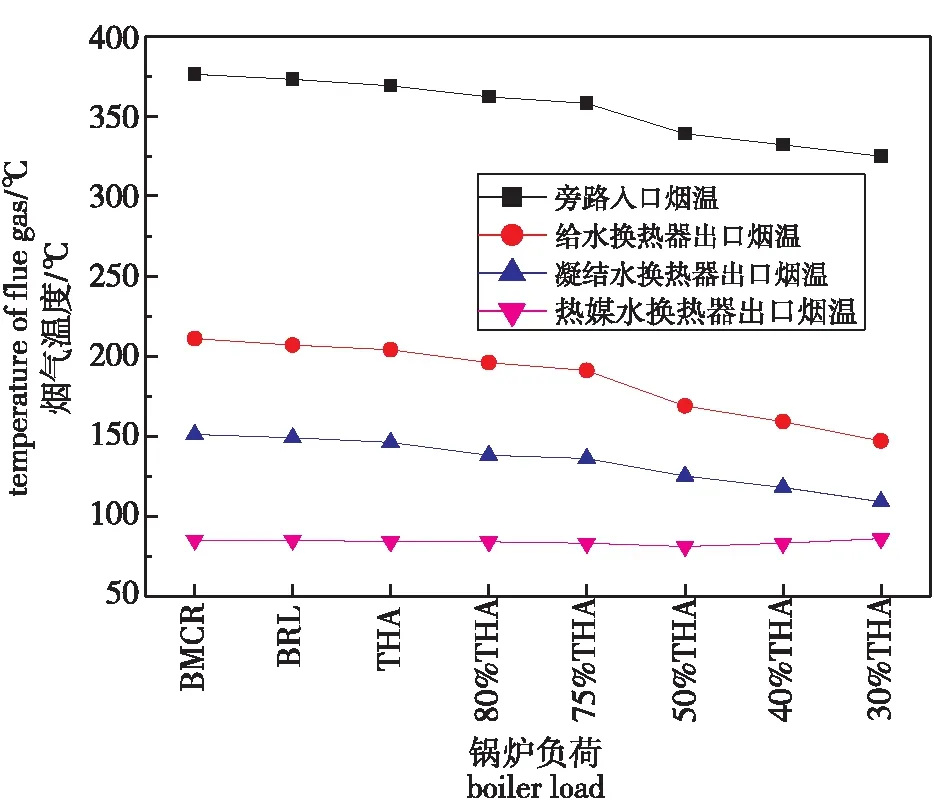

本项目设计煤、校核煤硫含量0.28%、0.15%,烟气中含有一定量的SO2、SO3等腐蚀性气体,SO3能与烟气中的水蒸气结合形成硫酸,当烟温低于酸露点时,硫酸在受热面管子上凝结,从而导致受热面低温腐蚀,危害受热面安全运行[21];同时,烟气中的SO2也可在高温及催化剂的作用下氧化生成SO3,再与由脱硝装置喷入烟道中逃逸的氨反应生成腐蚀性较强的硫酸氢铵(NH4HSO4)。硫酸氢铵腐蚀性强、黏性大,极易附着在受热面管子上,影响设备的换热效率及安全性[22]。设计煤、校核煤在各负荷下的烟温区间计算结果分别如图4、图5所示。

图4 设计煤各换热器烟气温度区间Fig.4 Flue gas temperature range of each heat exchanger of design coal

图5 校核煤各换热器烟气温度区间Fig.5 Flue gas temperature range of each heat exchanger of check coal

根据试验研究表明,硫酸氢氨从气态向液态转变的温度区间为232℃~149℃(氨逃逸浓度3~5 mg/L时),低于149℃时,硫酸氢氨发生结晶,高于232℃时硫酸氢氨变为气态[22]。因此,烟气-给水换热器及烟气-凝结水换热器运行温度区间的选择极为重要,需要综合排烟温度、换热器出入口工质温度、锅炉效率、受热面积、布置空间等因素综合考虑,尽量避免出现硫酸氢铵结晶现象。

30%~100%负荷范围内,烟气-给水换热器的出口烟温均高于149℃,有效地避免了烟气-给水换热器的硫酸氢铵腐蚀问题。但是,烟气-凝结水换热器、烟气-热媒水换热器正常运行时的出口烟温分别为108℃~151℃、82℃~85℃,处在硫酸氢铵液态及结晶的温度区间,换热器存在硫酸氢铵腐蚀结晶的风险,因此需要从选材、吹灰等方面采取措施来应对硫酸氢铵结晶腐蚀的问题。

2.3 冷风温度选取

空预器入口冷风需要选取合适的温度,冷风温度不宜选取过低,冷风温度直接关系到空预器冷段综合温度,尤其是低负荷排烟温度较低时,若冷风温度过低将导致冷端综合温度低,冷端腐蚀风险大;但冷风温度也不宜选取得过高,冷风温度过高时空预器冷端换热端差将减小,从而导致排烟温度升高,锅炉效率受到影响,机组经济性大打折扣。同时,须保证空预器出口热风温度基本一致,以免影响下游设备正常运行。

本项目在除尘器前烟道处布置烟气-热媒水换热器来加热热媒水,再通过热媒水暖风器来将热媒水中的热量传递给冷一次风、二次风。通过计算发现,机炉深度耦合系统投运时,空预器入口冷风温度可从~25℃加热到100℃,满负荷、30%THA负荷时热一次风、二次风温度均小幅下降8℃、13℃;排烟温度有所上升,尤其是低负荷时上升明显,上升幅度达23℃。

表3 旁路隔离、旁路开启时风温及烟温对比Tab.3 Comparison of air and flue gas temperature during bypass isolation and bypass opening

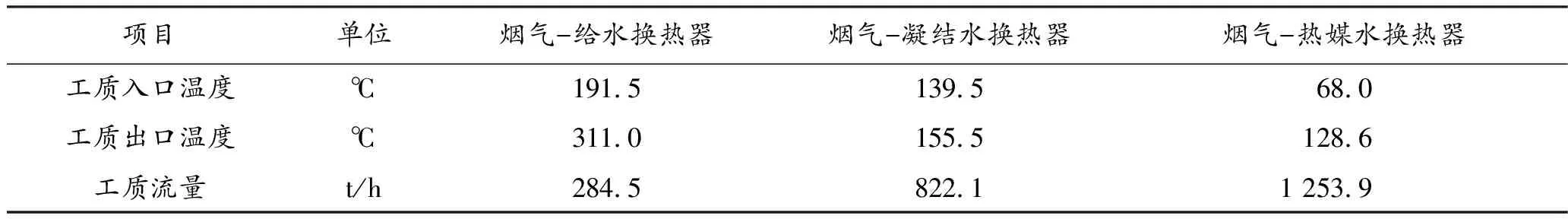

2.4 各换热器工质温度选取

空预器旁路烟气-给水、烟气-凝结水换热器、热媒水-凝结水换热器及热媒水暖风器工质温度的选取,锅炉侧须与汽机侧抽汽深度耦合起来,通过热力计算选取合适的换热温差、布置形式、外形尺寸、连接方式、工艺流程等,从而确定进出口工质温度。本项目给水取自给水泵出口,经烟气-给水换热器后汇合至锅炉省煤器入口;烟气-凝结水换热器凝结水取自6号低加入口,经换热器加热后汇合至5号低加出口;热媒水-凝结水换热器凝结水取自9号低加入口,经加热器加热后汇合至7号低加出口;热媒水暖风器冷风取自一次、二次风机出口冷风,经暖风器加热至100℃后进入锅炉空预器。经过本系统对烟气余热的梯级利用,有效减少了汽机抽汽,实现了机组经济效益的显著提升。BMCR工况下给水、凝结水换热器工质侧边界条件选取如表4所示。

表4 各换热器工质侧边界Tab.4 Working medium side boundary of each heat exchanger

2.5 烟气-热媒水换热器布置位置及出口烟温的选取

由于烟气中含有CO2、SO2等酸性气体,当烟气温度低于酸露点时,烟气中的酸性物质将在受热面管子表面凝结下来,从而导致设备的低温腐蚀。按照常规项目烟气余热利用系统设计经验,烟气-热媒水加热器出口烟温选取85℃。将烟气-热媒水换热器设计布置在引风机出口,可有效地利用烟气余热,同时避免飞灰磨损的问题,但经过电除尘后,烟气中的大部分碱性颗粒已被除尘器筛选捕捉,导致烟气更偏酸性,低温腐蚀风险更高,同时静电除尘器后细灰粒带电,更易沾污导致受热面积灰问题。本项目每台机组配置2台低低温静电除尘器,85℃已可满足除尘器正常工作的需要。综合考虑上述各因素,将烟气-热媒水换热器布置在除尘器前的烟道内。

3 结论

本文基于某1 000 MW高效超超临界机组锅炉,提出了适用于本项目的机炉深度耦合烟气余热利用方案,对余热利用系统的几项关键问题进行重点分析,得出结论如下。

1)空预器旁路烟气份额选取20%,旁路开启后,空预器入口冷风由-25℃升高到100℃;空预器出口热风温度略有下降,但下降幅度不大;排烟温度有所上升,30%THA负荷升高幅度可达23℃,可有效减弱低温腐蚀的风险。

2)烟气-给水换热器出口烟温保持在149℃以上,避开硫酸氢铵易腐蚀区间;但烟气-凝结水换热器及烟气-热媒水换热器须充分考虑措施来减缓硫酸氢铵堵塞及腐蚀的影响。

3)烟气-热媒水换热器布置在除尘器前的烟道内,出口烟温选取-85℃,满足低低温静电除尘器的工作需求。

4)各换热器须考虑合适的边界条件以匹配汽机侧的需求。

通过本机炉深度耦合余热利用系统的实施,锅炉烟气余热得到了梯级利用,能量品位利用较高,同时可有效减少汽机侧抽汽,降低汽机热耗,大大提高机组经济性。