浅谈航电枢纽工程水下开挖方法

2023-01-04李金剑

陈 猛,简 震,李金剑

(中国水利水电第五工程局有限公司,成都,610066)

在大型航电枢纽工程中,通常采用分期导流的方式,为保证航道正常通航,需要进行河道疏浚施工,河道疏浚部分位于主航道内,不具备填筑围堰进行旱地开挖的条件。因此,必须进行水下开挖。在汛期进行水下开挖施工时,施工难度较大、效率低,且存在一定的安全风险。

1 工程概况

岷江龙溪口航电枢纽工程位于乐山市犍为县新民镇境内,为乐山至宜宾河段推荐的第四个梯级,上游为犍为梯级,推荐闸址位于犍为县新民镇上游约600m~800m的岷江河段。龙溪口枢纽工程为Ⅱ等大(2)型工程,挡水建筑物、泄水建筑物为2级建筑物;混凝土拦河闸坝与泄水建筑物按100年一遇洪水设计,1000年一遇洪水校核;下游消能防冲工程为50年一遇洪水设计。枢纽主要建筑物采用一字型布置,从左至右依次为:左岸重力坝段(61.68m,其中包括24.08m的鱼道挡洪闸坝段),厂房段(274.40m,其中装卸场20.9m,安装间60m,主 机 间193.50m),泄 洪 闸 坝 段(470.79m),船闸段(70m),右岸接头重力坝(84.20m)。坝顶总长961.07m,坝顶高程为324.50m。

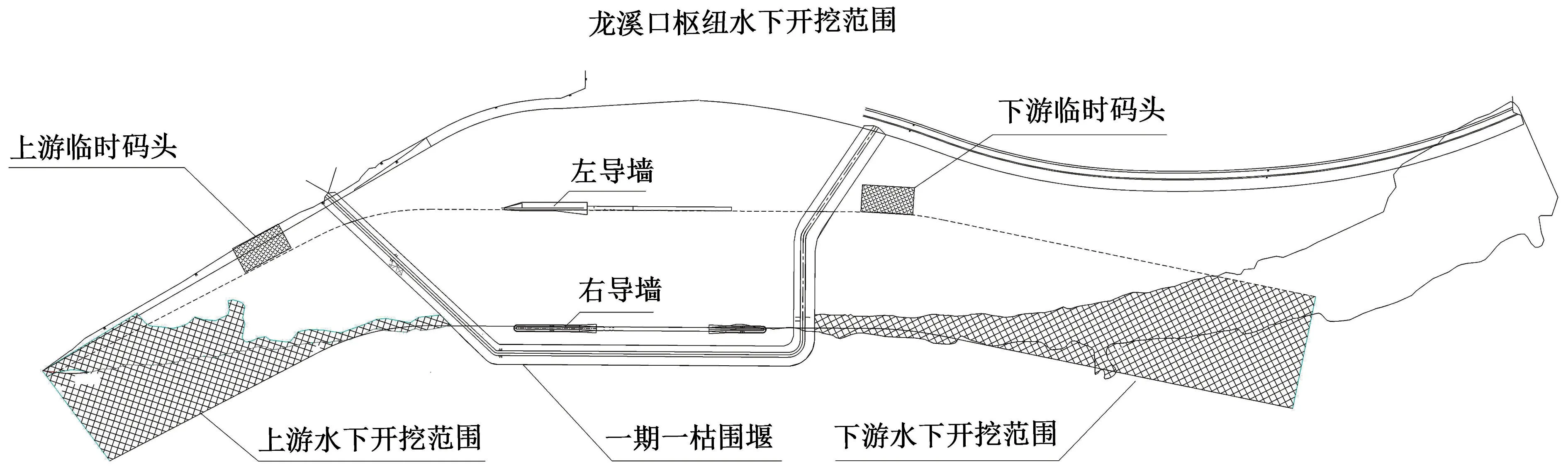

水下开挖施工位于一期一枯围堰外侧的上、下游临时航道土石方开挖,一期一枯围堰301.50m高程以下部分土石方开挖(详见图1),开挖总量达186万m3。其中土方开挖143万m3,石方开挖43万m3。

图1 水下开挖范围

2 水下开挖的问题

根据当地海事局汛期水上施工流量要求控制在8000m3/s以内,根据设计提供的水文气象资料可知,对应流速为3.5m/s,水位约为306.00m,开挖疏浚高程298.00m,水深达8m,作业船只定位困难,钻爆施工安全风险大。

目前水下开挖施工存在以下几种问题:

(1)水下开挖存在不可见性,存在漏挖、欠挖的可能,造成返工;

(2)作业船只易受水流量、水位等因素的影响,定位困难、钻孔效率低;

(3)受水的浮力、流速影响,炸药易浮出炮孔,提拉导爆管时易掉落,存在一定的安全风险;

(4)水流速度过快时,导爆管受力增大,存在断裂的可能,且断裂后无法处理,造成炸药无法起爆。

正是由于这些问题的存在,造成了汛期进行水下开挖施工难度大,施工效率低,耗费大量人力、物力,且存在一定的安全风险。

3 水下土方开挖

3.1 开挖布置

水下开挖施工共计布置3艘链斗式采砂船、1艘挖机船,链斗式采砂船为无动力船舶,靠缆绳驱动,在一期一枯围堰上下游各布置一个临时停靠点和开挖料中转点。临时停靠点设置栓船桩,栓船桩为现浇混凝土结构,断面尺寸为1.5m×1.5m,深度3m,预埋2.2m,外漏0.8m。开挖料中转点用于开挖料转运,使用液压反铲装车,20t自卸汽车运输,运输至指定渣场。

3.2 探测水下地形

由专业测量人员,使用水下红外线观测仪器、声呐探测仪、GPS全球定位系统等设备,对施工范围内的区域进行水下探测,形成水下地形图。根据地形图,对施工区域进行分区分块,形成施工图纸,便于施工过程中对开挖范围及开挖质量的控制。

3.3 测量放样

由专业测量人员,根据施工图纸,使用合适的测量设备,将开挖区域用浮筒进行标记;岸边显眼位置设置水位尺,便于观测水位情况[1]。

3.4 开挖与出渣

3.4.1 设备就位

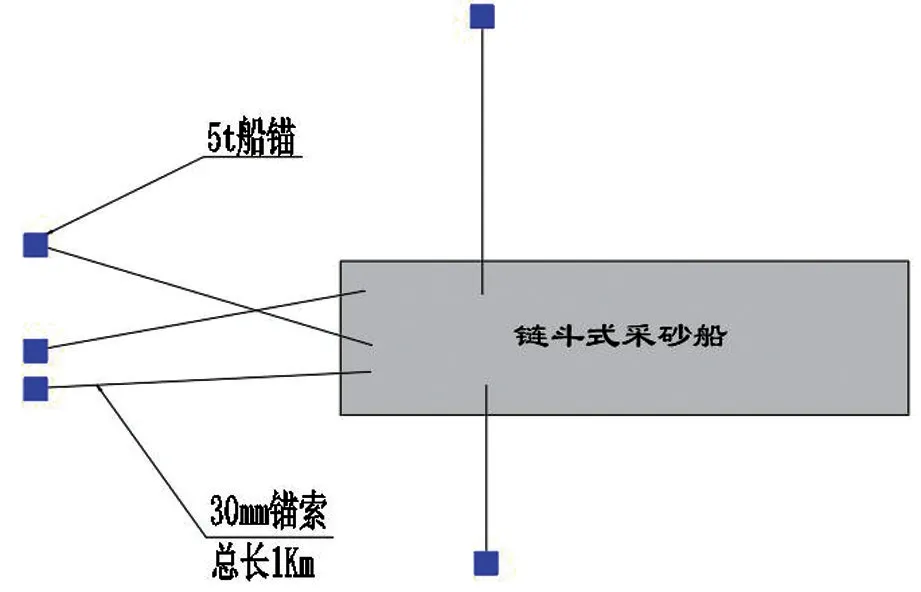

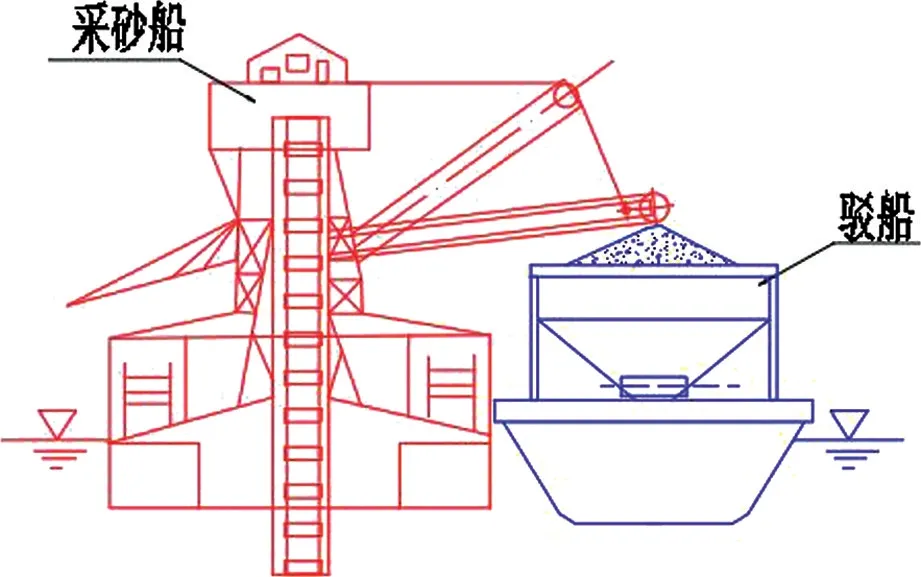

使用GPS全球定位系统,将链斗式采砂船定位至开挖位置;采用5个缆绳,每个缆绳采用2个船锚,使用工作船进行下锚,在采砂船上游抛设3条主锚缆、在采砂船两侧分别抛设2条横锚缆,主锚缆用以控制船体前、后移位,横锚缆控制船体左、右移位[2]。将出渣的驳船通过缆绳与采砂船相连,分别在船首、船中、船尾进行固定。船锚布置详见图2,采砂船与驳船布置详见图3。

图2 船锚布置

图3 砂船与驳船布置

3.4.2 开挖

按照施工区的分块顺序,进行分区开挖,开挖采用纵向施工,每一单元条中又分用横向排斗,依次序前移,各条带之间有一定重叠量,一般为厚度的3~4倍,每两个挖斗位之间的重叠宽度约为斗宽的1/3~1/4;每一条带完成开挖后,采用声呐探测仪及时进行测量,便于绘制最新的开挖截面图,根据截面图显示的实际情况及时对采砂船位置进行适当调整,确保无漏挖、欠挖,避免后期再次挪船定位,影响施工效率;如果有漏挖情况发生,也可根据截面图来开展补挖工作。

3.4.3 出渣

开挖料通过驳船运往开挖料中转点,使用液压反铲装车,20t自卸汽车运至指定的渣场。

4 水下石方开挖

4.1 爆破方案选定

为尽量减少钻孔爆破作业时对航道通航的影响,采用半河道封闭式作业;根据现场施工条件,采用水下钻孔爆破,使用密度较大的防水性能好的乳化炸药[3];为了保证孔内炸药完全起爆,孔内采用2发雷管制成的起爆药包,以复式网络连接起爆;为避免起爆时飞石影响通航船只安全,需在航道上、下游1100m范围用警戒船警戒,起爆时禁止通航。

4.2 钻爆船改装

根据施工现场河道实际情况,大型钻爆船无法进入施工现场,且附近内河河道无现成可用钻爆船,结合龙溪口大流量、高水位的特殊工况,选定钻机数量及型号,通过设计改装现有240t运输船作为钻爆船,采用等边角钢L160×160×12作为底部支撑,使用2cm厚钢板作为面层,在面层上铺设30kg/m钢轨,作为钻机移动轨道,轨道上安装4台HDZ-5河道治理钻机,从而实现正常水下钻孔、爆破功能。

4.3 炮孔设计

4.3.1 确定炮孔深度

使用水下红外线观测仪器、声呐探测仪探测出水下石方地形;由水下探测结果得知,岩石整体高程高于设计高程1m左右,结合«爆破设计与施工»中规定,鉴于水下爆破欠挖时补充爆破难度大、效率低、耗时长,国内水下钻孔超深值一般采用1.0m~1.5m[4],根据旱地爆破效果,参考类似工程经验,选取超深1.5m,计算出钻孔深度H为2.5m。

4.3.2 炮孔布置形式及孔网参数

根据现场钻爆船的钻机平台便于移动的特点,炮孔采用矩形布置,考虑钻孔定位易于控制,简便操作,利于装药,钻孔采用垂直钻孔作业;为确保孔底开挖面不残留岩埂,不产生过多的大块石,利于后续出渣,结合类似工程经验公式计算确定孔距、排距。

孔距计算公式为:

排距计算公式为:

式中:a为孔距,m;b为排距,m;W为底盘抵抗线,m。

经计算与结合现场实际情况确定孔距a为1.8m,排距b为1.5m。

4.3.3 装药量

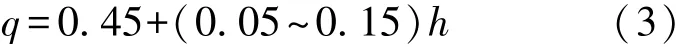

本工程岩石为泥岩,根据«水运工程爆破技术规范»,单位耗药量q为1.72kg/m3,水下爆破由于爆破介质承受着水的压力,爆破介质破碎须克服水体的阻力,根据«爆破设计与施工»中的相关规定,水下钻孔爆破单耗药量根据水深确定。

单耗药量计算公式为:

式中:q为单耗药量,kg/m3;h为水深,m。

综合考虑后期炮渣便于开挖及运输等因素,最终确定单位耗药量q取2kg/m3。

每孔装药量计算公式为:

式中:Q为每孔装药量,kg;q为单耗药量,kg/m3;a为孔距,m;b为排距,m;H为炮孔深度,m。

计算得出水下爆破的每孔装药量Q为13.5kg。

4.3.4 孔位编号

根据水下石方探测结果,形成水下石方地形图,使用CAD等软件,按照设计孔排距,对爆破孔位进行编号,形成施工图纸,便于钻爆船精确定位。本工程钻爆船轨道长度24m,孔距1.8m,可布14个爆破孔位,结合钻爆船便于左、右移动的施工特点,以23.4m为一个施工断面。本工程使用的导爆管长度为15m。施工期最大水深8m,排距1.5m,考虑导爆管联网、水流冲击等因素,以23.4m×6m为一个起爆单元。施工中,测量人员使用GPS全球定位系统记录已爆破区域,及时更新施工图纸。

4.4 钻爆与出渣

4.4.1 钻爆船定位

利用GPS全球定位系统进行测量定位,指挥钻爆船锚泊定位,做到钻孔定位准确,防止漏钻和叠钻;根据当天当时的水位、设计孔深及超深值计算该点的钻孔深度。

4.4.2 钻孔

根据水深确定套管长度,在船上装配好套管长度,套管露出水面附近留卸渣孔,方便渣料排出,顶部使用钢丝绳拴好套管,吊起沉放入水;为防止套管受水流影响而倾斜,在钻机平台上加装套管稳定卡环,卡环分上部、下部卡环,上部位于钻机平台处,采用焊接加固,下部卡环由4根角钢焊接固定在平台下方1.6m处,刚好处于水面之上;下套管时,使套管穿过上、下卡环,达到固定套管的目的;在钻机平台增设卷扬机,爬杆顶部架设桅杆,用于套管下放与提升,减少套管的安装拆卸,简化施工过程。

在钻爆船增设两条钢轨,并做好尺寸标记,间距与孔距保持一致,便于钻机平台移动;在钻机平台增设卷扬机,爬杆顶部架设桅杆,用于钻杆下放与提升;同时,钻杆长度根据钻孔深度选取,便于接卸钻杆。以钻机平台为基准面,在钻架上做好标记尺寸,一般每隔10cm做一个标记,测出钻机平台高程后,能根据钻杆下放长度,快速得出需钻入的深度。当岩石表面局部有少量砂卵石覆盖或强风化岩,用高压风将其吹走,然后钻进;当岩石表面局部有较厚砂卵石覆盖或强风化岩,冲击式钻机无法直接钻进时,可以先使用偏心钻头钻进至岩石表面,再使用冲击式钻机钻进,直到钻达设计要求深度后,来回提钻数次,确保孔壁的光洁度。

4.4.3 制作药包

本工程使用密度较大、防水性能好的2号岩石乳化炸药,炸药密度1.00g/cm3~1.30g/cm3,大于水的密度1.00g/cm3,无需增设配重,药卷直径D为90,采用连续装药结构。传统的炸药卷一般采用PVC管加工制作而成,制作时,需对PVC管进行切割,装入炸药后,重新进行加固,加工过程繁琐,浪费人力,效率不高,且炸药卷受水流流速影响,易浮出炮孔,装填炸药卷后,将炮孔封堵,若出现拒爆,炸药卷很难取出,一般由潜水员进行取出,存在安全隐患。本工程采用自主研制的一种具有抗浮作用的水下装药卷,成功解决上述问题,具有结构简单,易于操作,具有抗浮功能;可将炸药卷固定在炮孔内,避免受水流影响浮出炮孔,若出现拒爆,装填完成后,亦可通过提拉线将炸药卷取出,同时炸药柱成锥形,便于药包安装。

为减小盲炮的可能,导爆管一般采用高精度塑料MS延时导爆管雷管,抗水性强;在药柱上牢固绑扎一根提绳用于提拉药柱,并将引出的导爆管每隔70cm一道松弛地绑扎在提绳上,当水流较急时,导爆管可能无法承受水流冲击断裂,可在导爆管套上硅胶管,使硅胶管承受冲击,消除水流速度对作业的影响。

4.4.4 装药

钻孔完成后立即装药,以防止石渣淤孔,装药时用送药杆压住药包顶部,拉稳药包提绳,配合送药杆顺进,通过套管缓慢地送入孔内;送药杆采用木材加工成形,端部设有螺纹连接件,使多节送药杆连接高效、便捷、可靠,每节送药杆的长度一般为5m,端部设有一条绳索,便于提拉操作。

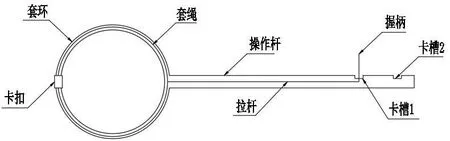

使用粗砂或粒径小于10mm的碎石堵孔,水深大于6m的可不需堵塞,水深大于3m小于6m的,堵塞长度控制在0.5m~1.0m,水深小于3m的,孔口堵塞长度控制在1.5m~2.0m。待装药、堵塞完成后,需要将导爆管从水下提取至操作平台,由于导爆管是绳状结构,传统的提取方式多采用带钩的木棍或带线的铁环进行提取,提取时需两人配合,浪费人力,效率不高,且水流较急时,导爆管易脱落,脱落后导致炸药无法起爆,存在一定安全隐患,危险系数较大。因此,自主研制了一种导爆管防脱提拉装置来解决上述问题[5],详见图4。导爆管防脱提拉装置由两个半圆形钢环、活动卡扣、操作杆等组成,提拉环套住套管后,放入水中,夹紧导爆管,将其提升至操作平台,随后可拔出套管,使用卷扬机进行套管的起吊,提升套管时,要注意保护提拉线和导线,避免损坏,另外在导线顶部设置浮标,便于后续联网。

图4 导爆管防脱提拉装置示意

4.4.5 起爆

使用工作船利用预设的浮标进行联网,采用复式起爆网络,其具有抗干扰性强、安全性好、起爆可靠的优点,导爆管起爆网路应在主爆线上加系浮标,使其悬吊,应避免导爆管网路沉入水底,造成网路交叉,破坏起爆网路。

起爆前,人员设备撤离爆破区,在航道上、下游1100m范围用一条警戒船警戒,水上派交通艇在安全区域进行巡逻,警戒范围可根据实际情况扩大。按照爆破相关规范,发出预备信号,确认人员和设备全部撤离危险区后,具备安全起爆条件时,发出起爆信号后,立即起动起爆器引爆,爆破完成15min后,由爆破员、安全员进入爆区检查有无盲炮,经检查确认安全后,方准发出解除警戒信号。

4.4.6 出渣

利用挖机船、采砂船等设备进行炮渣开挖,采用GPS精准定位,确定已完成爆破的位置,然后进行开挖;使用驳船运至指定开挖料中转点,采用反铲进行卸料,配合20t自卸车运至指定渣场。

5 总结

(1)通过采用增加船锚数量的方式,能够有效保证采砂船的稳定,实现了汛期进行水下开挖。

(2)采用“设置卡环、增设卷扬机、架设桅杆”的钻孔方式,消除了水流速度、水位,对钻孔时套管受水流影响而倾斜的影响,提高了钻孔效率。

(3)采用具有抗浮作用的水下装药卷,将炸药卷固定在炮孔内,避免了炸药卷浮出炮孔,保证了爆破安全。

(4)采取导爆管防脱提拉装置,避免了导爆管提取过程中发生脱落现象,保证了导爆管顺利组网,消除了安全隐患。