阳江抽水蓄能电站试验洞超高压水泥灌浆试验研究

2023-01-04任跃勤李正兵赵卫全

任跃勤,路 威,李正兵,赵卫全

(1.中国水利水电第七工程局有限公司成水公司,成都,611130;2.中国水利水电科学研究院,北京,100044)

0 引言

固结灌浆是水利水电工程中常用的岩体加固手段。利用钻孔将水泥或化学浆液灌入到岩体或破碎带中,达到封闭裂隙,提高岩体整体性和抗变形能力的目的。

灌浆压力是固结灌浆设计和施工中的关键参数,直接影响浆液的扩散情况,灌浆速率和灌浆加固效果,应根据工程等级,灌浆部位的地质条件和承受水头等情况综合拟定,重要工程还应通过现场试验论证。我国«水工建筑物水泥灌浆施工技术规范»(DL/T 5148-2021)规定,大于3MPa的水泥灌浆为高压水泥灌浆[1]。美国灌浆规范«Grouting Technology»(EM1110-2-3506,2017)没有对高压灌浆进行明确界定,但是指出采用较高的灌浆压力有助于增大灌浆处理范围,缩短灌浆时间,为了避免出现抬动,灌浆时应采用安全灌浆压力,并提出了采用有效压力和经验准则来判断灌浆压力安全性的方法[2]。

随着灌浆技术的进步,国内外许多工程均采用了高压灌浆技术。根据已收集的资料,除瑞士Gotthar基线铁路隧洞工程的最高灌浆压力达到15MPa[3]外,绝大部分工程的最高灌浆压力在10MPa以下。水利水电工程方面,灌浆压力在5MPa~7.5MPa之间的工程较多,如巴基斯坦的Neelum Jhelum水电站[4],菲律宾的Ambuklao水电站等[5],国内的三峡、乌江渡、龙羊峡水电站,广州、惠州和深圳抽水蓄能电站等[1,6-8],最高为坦桑尼亚的Lower Kihansi水电站,达到9.6MPa[9],国内的锦屏二级水电站和天荒坪抽水蓄能电站,也分别进行了9.5MPa和9.0MP[10-12]相关试验。灌浆压力采用10MPa以上的水利水电工程则未见报道。

阳江抽水蓄能电站水道下平洞承受8MPa静水压力,初拟采用10MPa高压固结灌浆加固围岩。鉴于灌浆压力大幅提高后,超出国内已有工程范围,无成熟经验借鉴,同时,灌浆参数的选择与工程地质条件密切相关。因此,选择试验洞开展水泥灌浆现场试验,初步分析Ⅱ~Ⅲ类围岩、10MPa级高压固结灌浆条件下的浆液灌入情况,比较灌浆孔深度和灌浆浆材等对灌浆量的影响,探讨试验过程中的异常数据及特殊情况处理措施,为确定合理灌浆参数和施工工艺提供参考,并指导后续Ⅳ类围岩和断层带高压灌浆试验。

1 工程概况

1.1 工程概况

阳江抽水蓄能电站位于广东省阳春市与电白县交界处的八甲山区,距阳江市60km。规划装机容量2400MW,分两期建设,为Ⅰ等大(1)型水电工程。

电站上水库大坝采用碾压混凝土重力坝,坝高101m,正常蓄水位高程773.7m;下库大坝采用沥青混凝土心墙堆石坝,坝高55.9m,正常蓄水位高程103.7m,上、下水库落差约670m。输水发电系统中水道下平洞内径7.5m,采用钢筋混凝土衬砌,衬砌厚度800mm,最大静水压力为8MPa,最大动水压力11.08MPa。

1.2 工程地质条件

阳江抽水蓄能电站输水发电系统呈近南北向布置,水平长度约2800m,大部分埋藏于燕山期花岗岩体中,主要发育有北西、北东和南北向3组断裂构造,岩体具有块状或整体状结构,工程地质条件较好。其中,水道下平洞和高压岔管段位于微风化~新鲜花岗岩体中,渗透性微弱,透水率<1Lu,附近裂隙不发育,仅f747和f720两条断层带从南侧通过,断层为硅化碎裂岩,胶结较好,局部渗水;影响带为弱硅化碎裂花岗岩,宽0.2m~1.1m。围岩主要为Ⅰ~Ⅱ类,局部不良地质段为Ⅲ~Ⅳ类。

1.3 高压水道设计理念

阳江抽水蓄能电站工程下平洞采用透水隧洞设计理论,即考虑衬砌混凝土开裂后成为透水体,隧洞发生内水外渗,围岩承担绝大部分内水压力荷载。为保证电站运行安全,需要对围岩进行高压固结灌浆加固,提高其物理力学特性、抗内水压力和抗渗能力,初拟灌浆压力10MPa。

2 初步试验方案

2.1 试验场地选择

选择已完工的地质探洞PD01作为试验洞,开展灌浆试验。探洞洞口高程155m,主洞长1038m,试验洞平面布置如图1所示。为保证试验更符合实际情况,获取的参数对电站下平洞有较强的适应性,洞内试验段的选取应满足:①包括Ⅰ~Ⅱ类、Ⅲ类和Ⅳ类围岩;②有代表性断层通过;③有足够埋深;④隧洞走向与电站下平洞一致。经过踏勘,比选,最终选择桩号0+890m~1+030.5m段为试验段,并按照电站下平洞标准进行开挖和衬砌。

图1 灌浆试验洞平面布置

2.2 试验段地质条件

灌浆试验段围岩以Ⅱ、Ⅲ类粗粒花岗岩为主,分布在桩号0+890m~0+904m、0+906m~0+909.5m、0+913m~980m和0+985m~1030.5m之间,Ⅳ类围岩段为f751、f752和f718三条断层带。其中,f751在桩号0+907m出露,宽1.0m~1.5m,为弱风化碎裂岩、碎粉岩,胶结一般~较差,影响带0.5m~1.0m,片状滴水~股状涌水,渗漏量10L/min;f752在桩号0+912m出露,宽1.0m~2.0m,为弱风化碎裂岩、碎粉岩,胶结一般~较差,影响带0.5m~1.0m,片状滴水~股状涌水,渗漏量20L/min~25L/min;f718在桩号0+980m~0+985m揭露,宽3.5m~5.0m,为碎裂岩、碎粉岩、局部夹断层泥,渗滴水,渗漏量0.5L/min~1.0L/min。

2.3 初步试验方案

由于灌浆试验段的实际工程地质条件不断变化,为便于试验开展,按桩号划分施工单元,试验结束后,根据围岩条件和试验目的重新分组编号。

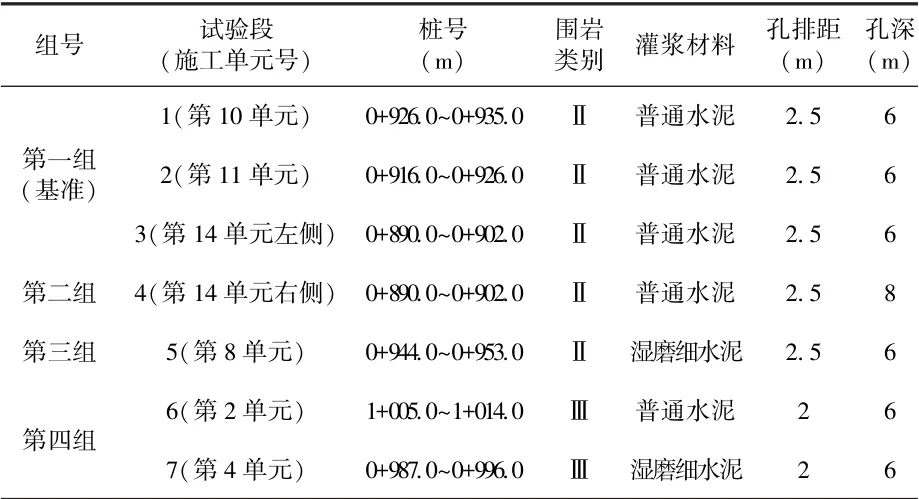

初步灌浆试验在试验洞开挖揭露的Ⅱ~Ⅲ类围岩段开展,共进行四组不同工况试验。其中,第一组(编号1~3)为基准试验,采用普通水泥浆液灌浆,研究初拟高压灌浆参数在Ⅱ类围岩条件下的适用性;第二组(编号4)改变试验段的灌浆孔深度,研究增大灌浆孔深对Ⅱ类围岩的改善效果,为后期寻求合理的灌浆孔深提供参考;第三组(编号5)采用湿磨细水泥浆液灌浆,研究改进灌浆材料对Ⅱ类围岩的改善效果,为后期灌浆材料的选择提供参考;第四组(编号6,7)以前三组为基础,研究高压灌浆参数和材料在Ⅲ类围岩条件下的适用性,试验段桩号和具体试验参数详见表1。试验段灌浆孔呈梅花形布置,每个断面环向布置12个孔,分两序进行灌浆施工,灌浆孔布置典型断面见图2。

表1 初步试验方案统计

图2 典型断面灌浆孔布置

3 灌浆试验结果分析

3.1 Ⅱ类围岩普通水泥浆灌浆分析

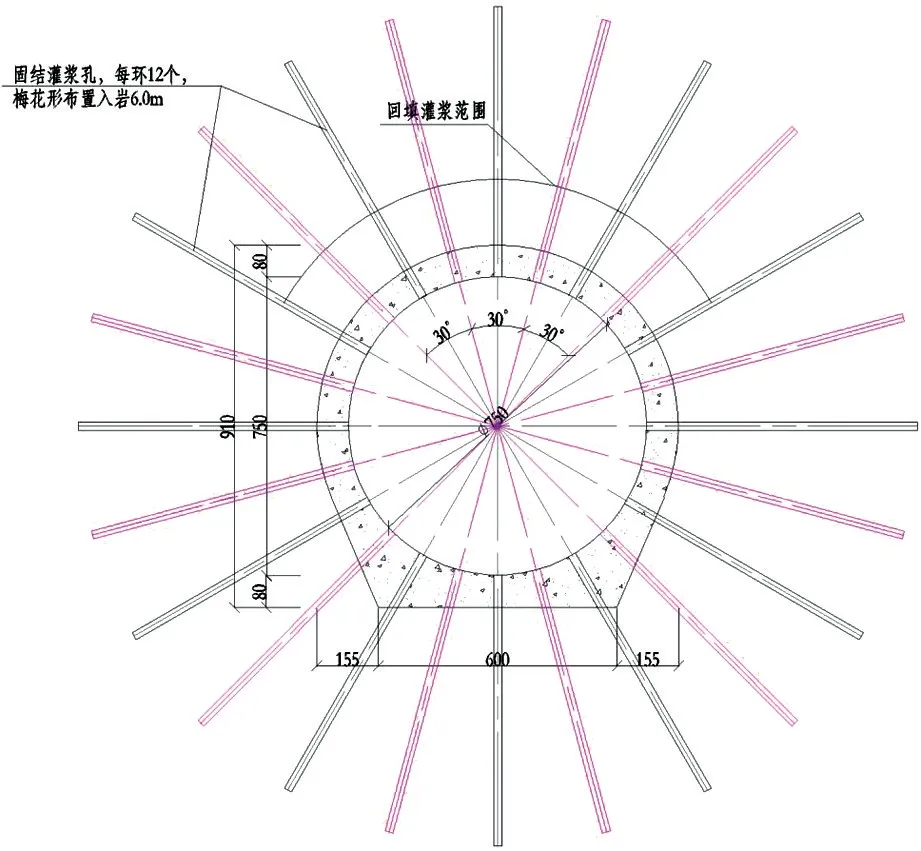

第一组试验(试验段1~3)为Ⅱ类围岩普通水泥灌浆试验,灌浆孔深6m,孔排距2.5m。为便于分析,将试验结果按照材料单位注入量变化进行区分统计,分为<1kg/m、1kg/m~5kg/m、5kg/m~10kg/m、10kg/m~20kg/m、20kg/m~50kg/m和>50kg/m六个级别。

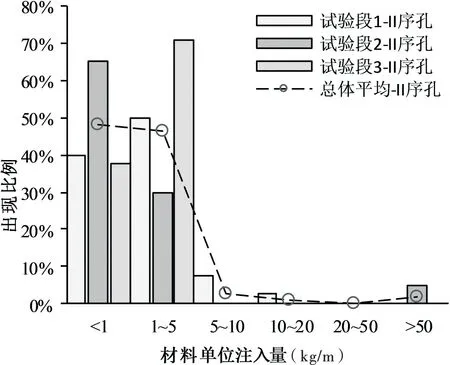

图3和图4分别为不同试验段Ⅰ、Ⅱ序孔材料单位灌入量分布情况,整体上看,虽然灌浆材料单位灌入量分布存在明显差异,但是大部分灌浆段的材料单位注入量在5kg/m以下,出现频率Ⅰ序孔略低于Ⅱ序孔;偶尔出现部分灌浆段的材料单位注入量大于20kg/m。这主要是由于虽然试验段1~3的围岩类别均为Ⅱ类,但是岩体内部孔隙的几何形状、大小、分布和相互连通情况和结构面的发育情况、结合程度等特征并不相同。初步分析,对于Ⅱ类围岩,由于岩体完整性好,结构面结合程度高,即使采用10MPa压力进行固结灌浆,大部分孔段的单位注入量也较小,偶尔出现的材料单位注入量显著增加很可能是灌浆孔段穿过岩体中孔隙连通较好或结构面结合程度稍差的相对薄弱部位。

图3 Ⅱ类围岩Ⅰ序孔单位灌入量分布

图4 Ⅱ类围岩Ⅱ序孔单位灌入量分布

图5为Ⅱ类围岩不同试验段的平均材料单位灌入量。由图5可见,试验段1~3的单位材料注入量平均值在0.35kg/m~6.12kg/m之间,差异较大,无明显规律,且Ⅰ、Ⅱ序孔之间的区分也不明显。若考虑偶尔出现的材料单位注入量大于20kg/m是由于灌浆孔穿过薄弱部位引起的数据异常,进行剔除并后期单独分析,同时根据不同级别的材料单位注入量的出现频率、段数进行中值加权平均,则Ⅰ、Ⅱ序孔的平均单位材料注入量仅约为1kg/m~2kg/m。初步预测,整体上,对于Ⅱ类围岩,即使采用10MPa压力进行灌浆,材料的单位注入量也较低,基本符合Ⅱ类围岩的灌浆特点。

图5 Ⅱ类围岩不同试验段平均单位灌入量

3.2 灌浆孔深对Ⅱ类围岩灌浆量影响

第二组试验(试验段4)与试验段3的灌浆施工单元相同,分左右侧分别设定灌浆孔深度为6m和8m,进行灌浆试验。

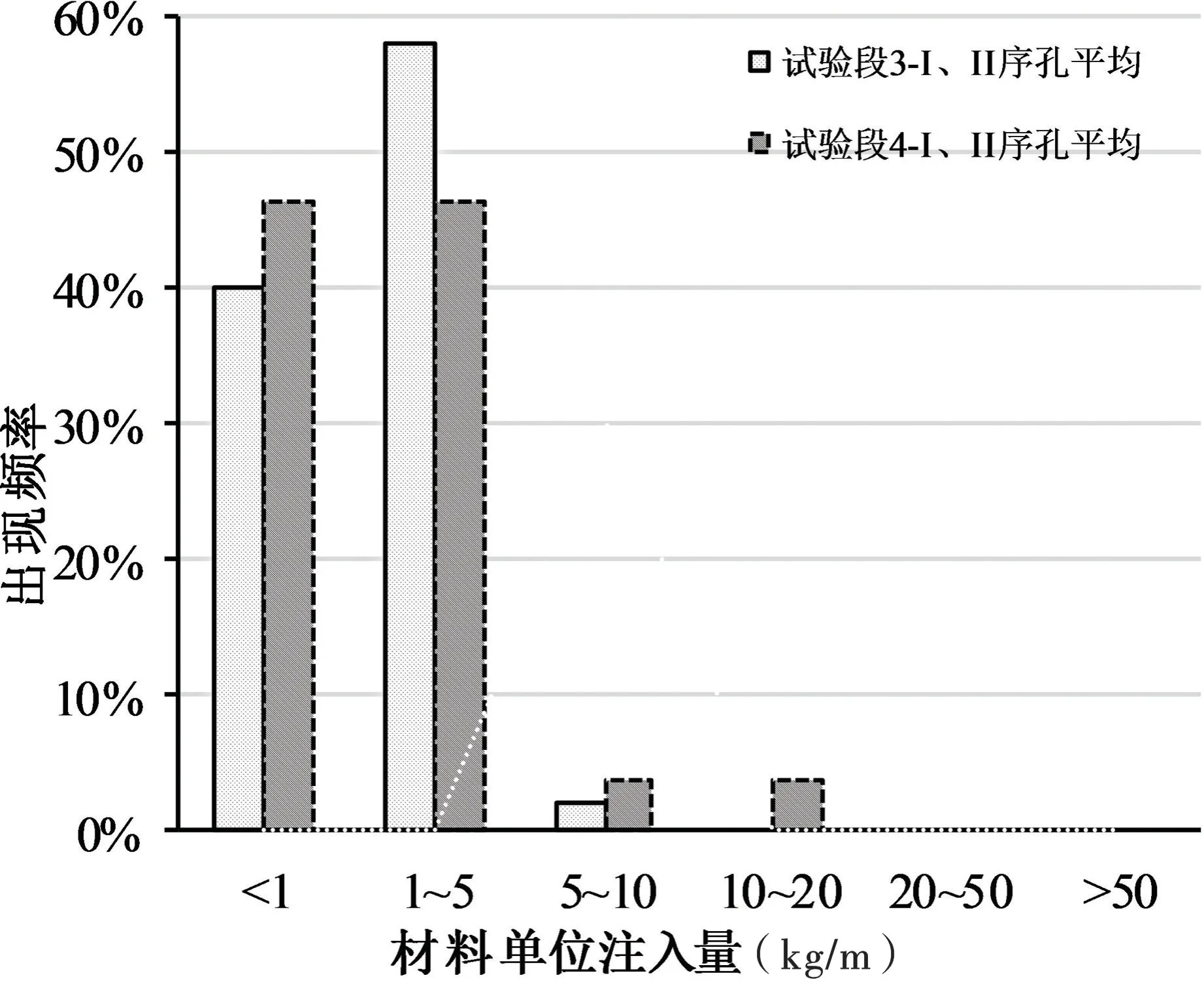

图6为不同试验段Ⅰ、Ⅱ序孔平均材料单位灌入量分布情况。由图6可见,对于Ⅱ类围岩的同一地质单元,不同灌浆深度下的灌浆材料单位灌入量分布基本一致,仍以材料单位注入量小于5kg/m为主。初步分析,对于Ⅱ类围岩,整体上,灌浆材料的单位灌入量与灌浆孔深度相关性不大。虽然增大灌浆孔深度有助于改善围岩深部结构,发现并加固可能存在的深部岩体薄弱部位,但是较大的灌浆深度必然会导致投资增大、工期延长。因此,对于灌浆孔深度,可根据透水设计理念和防止水力劈裂所需的围岩灌浆加固圈厚度拟定,施工中发现薄弱部位,特殊处理。

图6 Ⅱ类围岩不同孔深单位灌入量分布

3.3 灌浆材料对Ⅱ类围岩灌浆量影响

第三组试验(试验段5)针对Ⅱ类围岩采用湿磨细水泥进行灌浆试验,并与第一组试验进行对比,分析灌浆材料的影响。

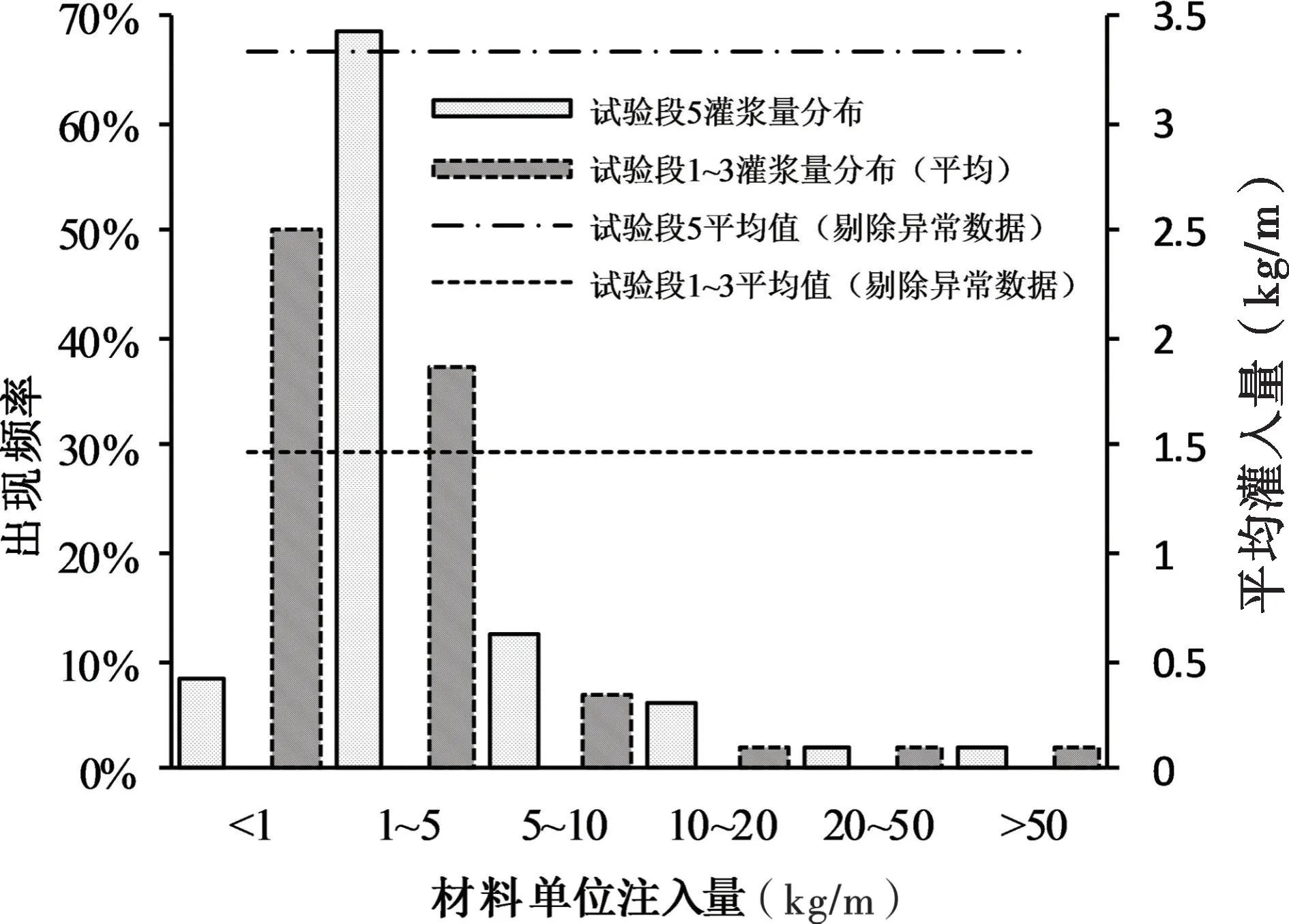

图7和图8分别为采用不同灌浆材料时,Ⅰ、Ⅱ序孔材料单位灌入量分布情况和平均值。可见,与普通水泥灌浆相比,采用湿磨细水泥灌浆后,虽然Ⅰ、Ⅱ序孔的单位灌入量仍以小于5kg/m为主,但是灌入量为1kg/m~5kg/m的出现频率明显升高,占比分别达到69%和58%,高于普通水泥灌浆的38%和46%。同时,采用湿磨细水泥灌浆,仍偶尔出现部分灌浆段的单位注入量大于20kg/m,同样将其视为异常数据进行剔除并单独分析,中值加权平均后,可以发现,湿磨细水泥灌浆的材料单位灌入量较普通水泥明显升高。其中Ⅰ序孔由1.47kg/m增加至3.33kg/m,Ⅱ序孔由1.29kg/m增加至1.90kg/m,Ⅰ、Ⅱ序孔的灌浆量区分较为明显。初步分析,Ⅱ类围岩中,10MPa灌浆压力下,湿磨细水泥的可灌性略好于普通水泥,但是整体量级较小,Ⅱ类围岩的单位灌入量较小。

图7 Ⅱ类围岩I序孔不同灌浆材料单位灌入量分布

图8 Ⅱ类围岩Ⅱ序孔不同灌浆材料单位灌入量分布

3.4 灌浆参数和材料对Ⅲ类围岩适用性

第四组试验(试验段6、7)针对Ⅲ类围岩开展灌浆试验,研究10MPa压力下,普通水泥和湿磨细水泥浆液的灌入情况,灌浆孔深6m,孔排距2m。

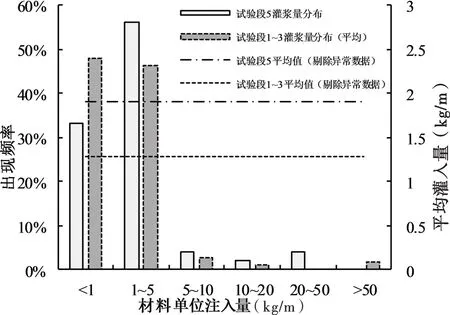

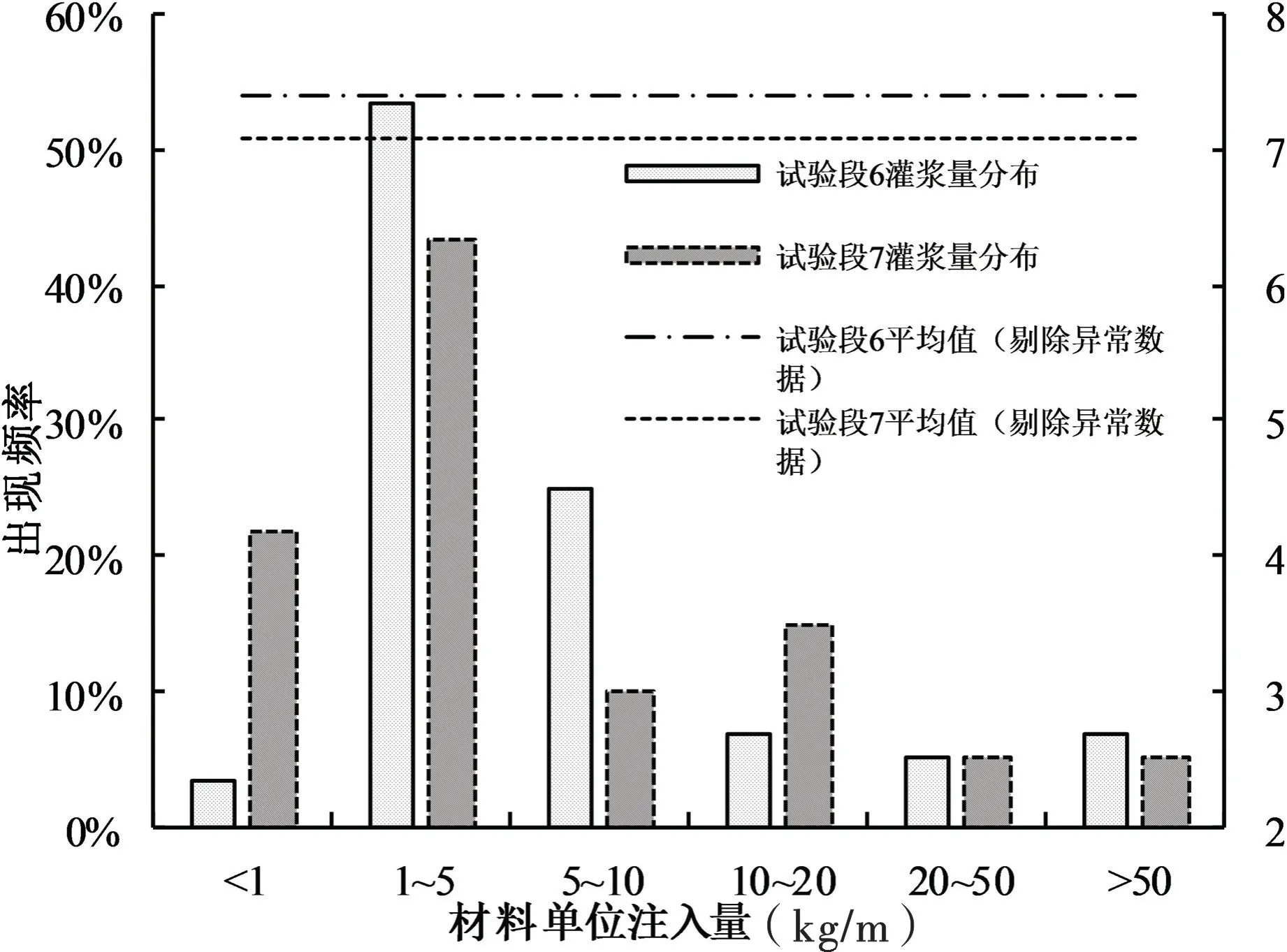

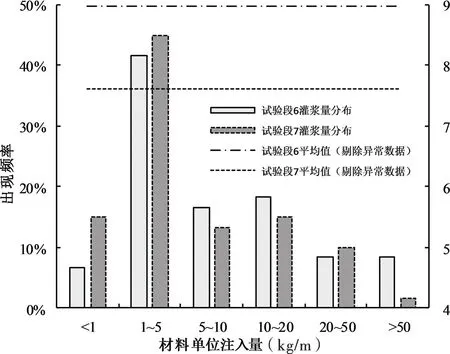

图9和图10分别为试验段Ⅰ、Ⅱ序孔普通水泥和湿磨细水泥单位灌入量分布情况和平均值。整体上看,与Ⅱ类围岩灌浆相比,Ⅲ类围岩灌浆材料的单位灌入量分布呈明显分散趋势,单位灌入量>20kg/m的出现频率显著增加。其中,对于Ⅰ序孔,两种材料单位灌入量分布情况不同,普通水泥单位灌入量以1kg/m~5kg/m和5kg/m~10kg/m量级为主,累计出现频率约为78%,而湿磨细水泥以<1kg/m和1kg/m~5kg/m量级为主,累计出现频率约为65%;对于Ⅱ序孔,两种材料单位灌入量分布情况相似,以1kg/m~5kg/m为主,出现频率分别为42%和45%,其他各量级分散分布。仍以出现频率较低的灌浆段单位注入量大于20kg/m为界,将异常数据进行剔除并单独分析,加权平均计算各试验段的单位灌入量平均值,可以看出,虽然普通水泥的灌入量略大于湿磨细水泥,但是整体上不同灌浆孔序、采用不同灌浆材料,平均单位灌入量相差较小,均在7kg/m~9kg/m之间,材料平均单位灌入量较Ⅱ类围岩大幅增加,符合灌浆规律。初步分析,10MPa灌浆压力下,Ⅲ类围岩比Ⅱ类围岩更具可灌性,但是采用湿磨细水泥灌浆优势不明显。同时,采用普通水泥和湿磨细水泥,Ⅰ、Ⅱ序孔的单位灌入量无明显差异。相较于Ⅱ类围岩,Ⅲ类围岩中的孔隙连通更好,结构面结合较差的薄弱部位更多,灌浆孔穿过这些部位的几率提高,材料单位注入量提高。

图9 Ⅲ类围岩Ⅰ序孔不同灌浆材料单位灌入量分布

图10 Ⅲ类围岩Ⅱ序孔不同灌浆材料单位灌入量分布

4 较大耗量孔段情况及处理探讨

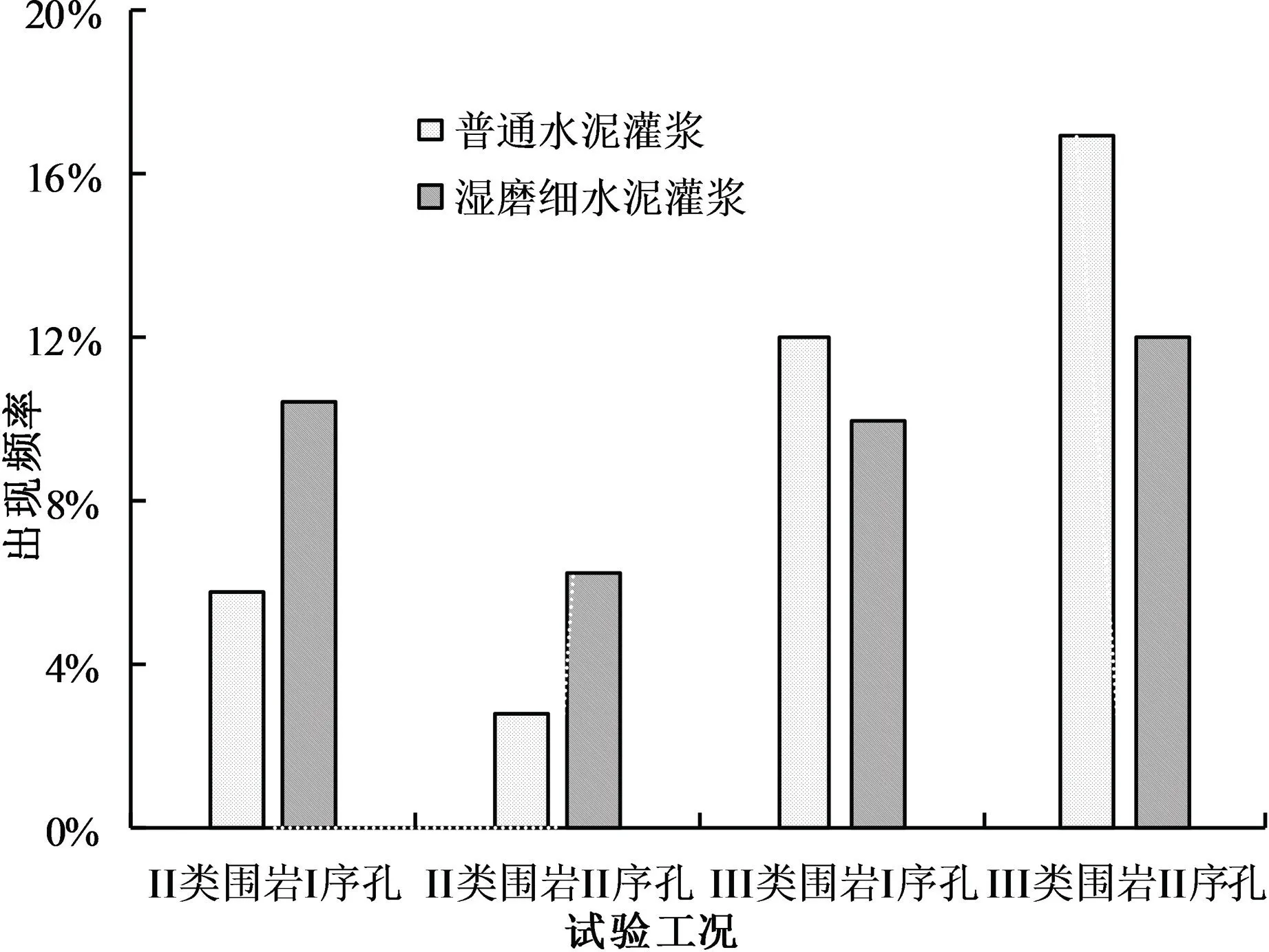

图11为各试验段不同工况下灌浆材料单位灌入量大于20kg/m的分布情况。由图11可见,较大耗量的出现频率在3%~17%之间,分布不均。但是可明显看出,其与灌浆孔序和灌浆材料无关,仅与围岩等级有关,即Ⅲ类围岩的较大耗量孔段出现频率高于Ⅱ类围岩。

图11 不同试验工况下材料单位灌入量异常数据分布

可见,虽然Ⅱ、Ⅲ类围岩的完整程度较高,结构面的结合程度较好,但是深部岩体也可能存在影响灌浆量和灌浆效果的孔隙连通性较好,结构面结合程度较差的薄弱部位,采用超高压力灌浆时,这些特殊部位可能是制约灌浆成败的关键,应引起足够重视,并在灌浆前制定针对措施。可通过灌前压水试验,分析灌浆孔段的孔隙连通情况,查找潜在薄弱段;对于薄弱段的灌浆,采用压力~灌浆量双限控制,采用较稀的浆液低压漫灌等措施。鉴于整体上较大耗量孔段的出现频率不高,为了防止由于超高压灌浆导致的薄弱段岩体劈裂、抬动,以及孔间串浆,可考虑采用适当缩短孔排距、逐级升压、严格控制注入率等措施。

5 结论

通过开展Ⅱ、Ⅲ类围岩中10MPa级超高压固结灌浆现场试验,初步分析试验结果,得到如下结论:

(1)对于Ⅱ类围岩,10MPa级超高压固结灌浆时的材料平均单位灌入量较低,湿磨细水泥的可灌性略优于普通水泥。

(2)Ⅱ类围岩中灌浆孔深对灌浆材料的平均单位注入量影响较小。可根据透水设计理念和防止水力劈裂所需的围岩灌浆加固圈厚度拟定灌浆孔深,施工中发现薄弱部位,采取针对性处理。

(3)Ⅲ类围岩比Ⅱ类围岩可灌性好,但是采用湿磨细水泥灌浆优势不明显。

(4)Ⅱ、Ⅲ类围岩中均存在孔隙连通较好或结构面结合程度较差的薄弱部位,灌浆孔穿过薄弱部位时,会导致材料单位灌入量显著增加,应制定针对性处理措施。