延迟焦化装置的节能分析与优化

2023-01-04赵海伟

赵海伟

(中国石油化工股份有限公司沧州分公司,河北沧州 061000)

延迟焦化是炼油厂将贫氢重油(如减压渣油、催化油浆等)轻质化的重要手段,是提高轻质油收率和生产石油焦的主要加工工艺[1]。随着加工原油变劣(重)趋势不断增加,延迟焦化技术的优越性日益明显;但渣油加氢工艺的成熟和对于高液体收率的追求,延迟焦化装置的加工负荷受到一定影响。因此,对低负荷运行条件下延迟焦化装置进行用能结构分析并采取具有针对性且有效的降耗措施非常必要。通过对某炼油厂120万吨/年延迟焦化装置加工负荷和能耗构成进行分析,找出影响装置综合能耗的主要因素,针对性提出并实施一系列节能降耗措施,达到降低装置综合能耗的目的。

1 综合能耗构成

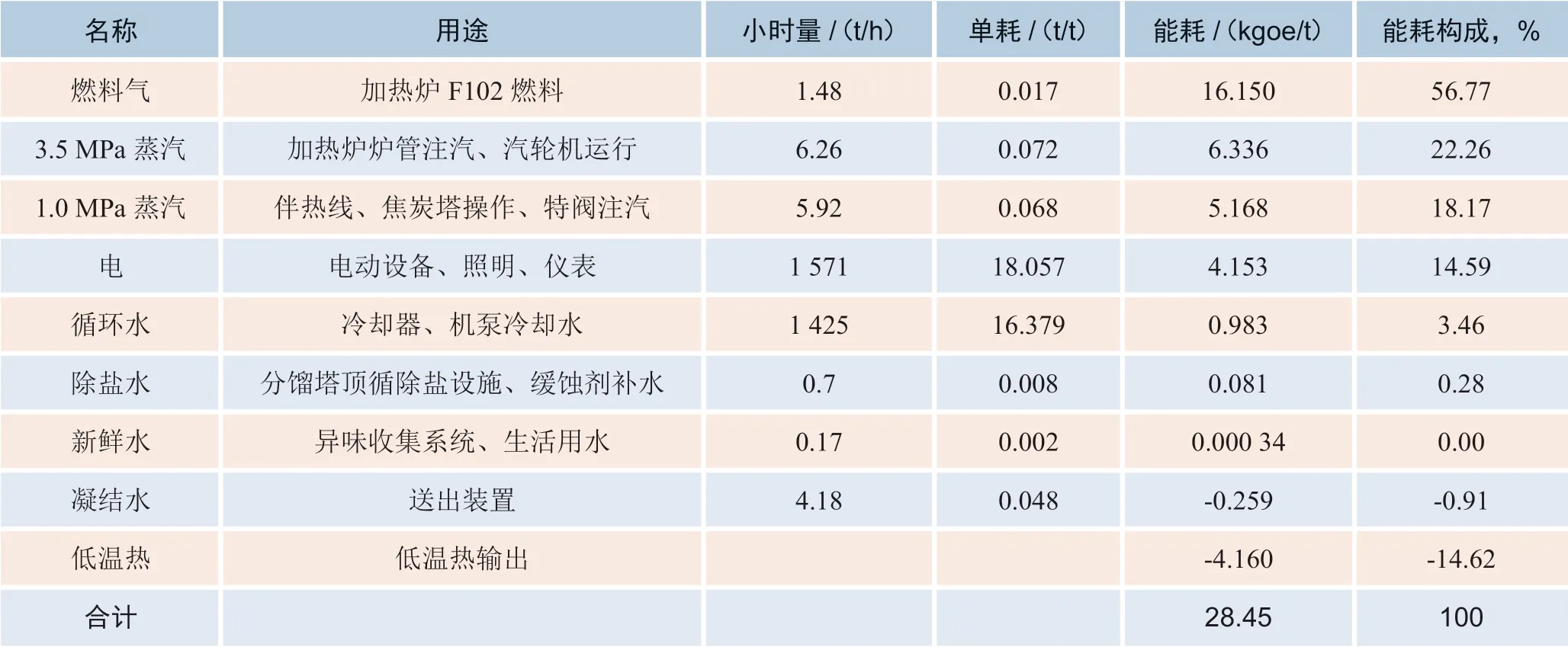

某炼油厂延迟焦化装置采用“两炉四塔”工艺(50万吨/年+70万吨/年),设计加工能力120万吨/年,年平均开工8 400 小时,操作弹性范围60%~110%,由焦化和吸收稳定两部分组成,其中吸收稳定系统采用四塔工艺流程,装置主要产品有干气、液化气、汽油、柴油、蜡油和石油焦。2017年以来根据生产实际,焦化装置运行70 万吨/年一炉两塔系列焦化部分和与120万吨/年焦化装置配套的分馏及吸收稳定部分。由表1 可以看出,延迟焦化装置能耗主要由燃料气、3.5 MPa蒸汽、1.0 MPa蒸汽、电、循环水、除盐水和新鲜水、凝结水和低温热输出组成。

表1 延迟焦化装置标定数据

2 综合能耗较高原因分析

将延迟焦化装置分为两部分,第一部分:加热炉、焦炭塔、放空塔、分馏塔、冷焦水系统、除焦系统。第二部分:压缩机部分、吸收稳定系统。经对以上两部分的分析,影响装置能耗偏高的主要原因如下。

2.1 装置低负荷运行

负荷率对于装置综合能耗的影响主要体现在散热、蒸汽用量、用电等方面:

(1)一定温度、表面积的管线散热损失并不会随管内流体流量的降低而减少。因此装置低负荷运行,管线内的介质流量均不同程度低于设计值,造成散热损失单耗增加。

(2)装置低负荷时机泵出口流量低于设计值,主要耗能机泵的效率处于30%~45%,造成机泵耗电增加。

(3)低负荷条件下设备管道流量减小流速下降,管道压降降低。由于机泵叶轮不变,使得泵出口管线上的控制阀开度偏小,机泵输出的无效功增加。

(4)为了保证装置长周期运行,控制加热炉炉管结焦速度,保持合理流速,炉管蒸汽注入量高于设计值220 kg/h,蒸汽消耗增加。

(5)低负荷运行时焦炭塔油循和大吹汽操作初期气压机入口富气流量偏低,需要打开反飞动控制阀提高机组入口富气流量,相应增加中压蒸汽消耗0.31 t/h。

2.2 燃料气消耗偏高

装置加工负荷偏低造成热源流量大幅低于设计值,焦化原料经柴油/原料换热器、中段/原料换热器和蜡油/原料换热器后温度为273~280 ℃,与2016 年120 万吨/年两炉四塔运行时原料换热终温295~310 ℃相比明显偏低,增加燃料气单耗0.001 t/t。原料换热热源实际流量与设计流量对比情况如表2所示。

表2 原料换热热源实际流量与设计流量对比

2.3 3.5 MPa 蒸汽消耗偏高

由于延迟焦化装置的吸收稳定系统还承担了2#加氢装置、连续重整装置、S-zorb装置和硫磺装置的轻烃和凝缩油回收任务,外来轻烃进入吸收稳定系统流量为11 t/h,其中富气组分4.856 t/h,相当于增加了58 t/h的焦化处理量,使得压缩机负荷增加,3.5 MPa消耗量增加。

2.4 加热炉热效率低

延迟焦化装置自2010 年开工后累计运行多年,因受空气预热器换热效果差、烟气中NOx和SO2含量控制等因素影响使得加热炉排烟温度和炉膛氧含量偏高,造成加热炉热效率较低,燃料气能耗升至16.15 kgoe/t,高于设计值0.14 kgoe/t。

2.5 装置电耗过大

对高压水泵、空冷等大功率耗电设备的运行时间管理不足,运行时间控制存在优化空间,低负荷运行下部分机泵余量偏大。

3 装置节能优化措施

3.1 降低燃料气消耗

3.1.1 降低装置循环比

装置循环比越大,加热炉进料中循环蜡油的比例就越高;相同的处理量下加热炉负荷就会随之升高,最终导致加热炉燃料气消耗增加[3-5],因此在保证焦化蜡油品质的前提下适当降低循环比能够有效减少燃料气消耗。为了降低装置能耗,将装置循环比由0.2逐渐降至0.14,装置加工量为80 t/h时循环比不同情况下燃料气消耗具体情况如表3所示。

表3 相同加工量不同循环比时燃料气消耗情况

3.1.2 提高原料换热终温

减压渣油经一系列换热后进入焦化分馏塔底部,与循环蜡油充分混合后送至加热炉。因此原料换热终温越高,加热炉入口温度就越高;相同加工量下加热炉的负荷越低[6],加热炉的燃料气消耗越少。从图1 可以看出:随着原料入炉温度的升高,加热炉热负荷下降趋势较为明显。通过对焦炭塔不同时段的操作进行热量计算,通过调整原料/蜡油换热器和原料/中段换热器的原料侧副线开度、阶段性的调整补充吸收剂流量(9~15 t/h)和降低解析塔和稳定塔顶压力等措施,平衡分馏和吸收稳定系统热量,将原料的换热终温由273~280 ℃提高至280~288 ℃。燃料气低热值按41 144.48 kJ/kg计算,装置加工量92 t/h 时不同原料入炉温度时加热炉热负荷如图1所示。

图1 焦化加热炉热负荷与原料入炉温度关系

3.1.3 优化焦炭塔油气循环操作

焦炭塔油气循环预热操作时产生的凝析油(以下简称甩油)有两种处理方式,一是返回分馏塔进行回炼,二是暂存至污油罐和放空塔污油一起作为急冷油注入焦炭塔中回炼。但是当采用第一种方式回炼时,由于这部分甩油温度偏低,进入分馏塔后会使分馏塔底温度降低7~13 ℃,使得加热炉进料温度随之降低,增加了燃料气消耗量。通过优化调整,将这焦炭塔甩油改进分馏塔的时间向后推迟或将这部分甩油改做急冷油,可有效降低焦炭塔油气循环期间燃料气的消耗。由表4 可以看出装置加工量越低,焦炭塔油气循环操作时甩油改进分馏塔对分馏塔底温度影响越大,燃料气消耗增量就越大;相同加工量下甩油改进分馏塔时间越早,对分馏塔底温度影响越大,燃料气消耗增量就越大。

表4 甩油罐气相温度对燃料气消耗的影响

3.1.4 降低氧含量,提高加热炉效率

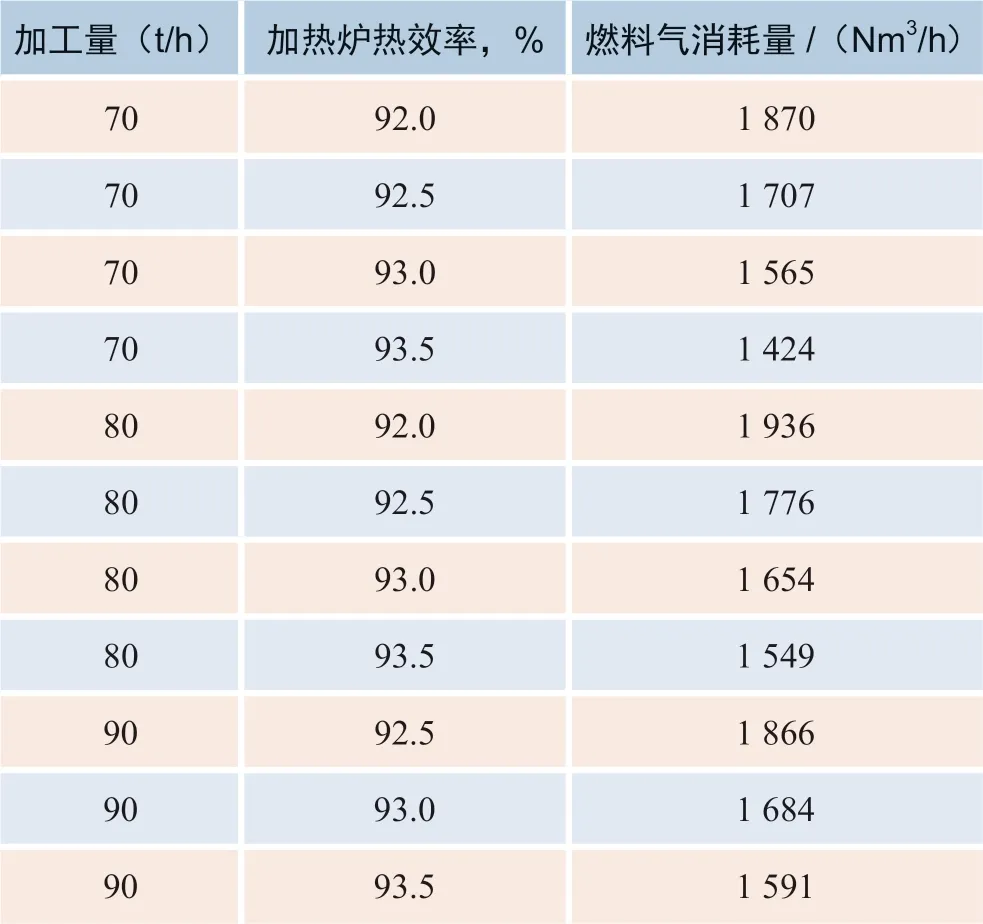

优化加热炉风和燃料气的配比,炉膛的过剩空气系数按照0.5%~2%控制时,既可以保证加热炉烟气排放数据达标,又可降低燃料气用量;定时检查加热炉长明灯和主火嘴的燃烧情况,及时疏通堵塞和燃烧效果不好的长明灯和主火嘴,确保火焰燃烧良好。不同加工量下加热炉热效率与燃料气用量如表5 所示(数据为装置平稳状态下的运行数据,燃料气消耗量为按照燃料低热值归一化的结果)。由表5可看出,加热炉热效率每提高1.5%,可降低燃料气用量200 Nm3/h 以上。图2 为加热炉热效率和炉膛氧含量关系。由图2 可看出,降低炉膛氧含量(过剩空气系数)可有效提高加热炉热效率,炉膛氧含量控制在1.5%以内,加热炉热效率可提高至93.0%以上。

表5 加热炉热效率对燃料气消耗量的影响

图2 加热炉热效率与炉膛氧含量关系

3.2 降低蒸汽消耗

3.2.1 降低3.5 MPa 蒸汽用量

焦化装置3.5 MPa蒸汽主要用于加热炉炉管注汽和汽轮机运行。加热炉炉管注汽方面,由于焦化炉管材质为1Gr9Mo,炉管壁温度要求不大于650 ℃,为减少加热炉炉管结焦需要控制炉管壁温升速度不大于10 ℃/月,在保证炉管流速的条件下尽可能采用小的注汽量,炉管注汽量按原料的1%~1.5%控制。针对机组运行特制定了气压机操作指令单:优化焦炭塔油循、换塔和大吹汽期间气压机反飞动控制阀的开度,反飞动控制阀自动控制,控制阀全关时才可以手动提高汽轮机转速,实现降低3.5 MPa 蒸汽用量的目的。2017年6月将压缩机转子更换小转子后节约3.5 MPa蒸汽2.5 t/h。

3.2.2 降低1.0 MPa 蒸汽用量

减少伴热用汽量。焦化装置属于重油装置,焦炭塔和放空塔部分的伴热线需要常年投用,对现有常年投用的伴热线,在保留其并联可正常使用的前提下进行串联改造,串联流程见图3。春季、夏季和秋季伴热线串联使用,每减少一个给汽点可降低1.0 MPa蒸汽0.05 t/h。

图3 伴热线串联流程

提高回炼污泥,减少大吹汽用量。焦炭塔增上了三泥回炼系统,流程如图4所示,在焦炭塔大吹汽期间投运三泥回炼系统,利用污泥代替部分蒸汽进行焦炭塔大吹汽,既节省了大吹汽时蒸汽用量,又将低了蒸汽管网压力波动,还能处理污油和污泥,达到节能减排目的,每次大吹汽可节约1.0 MPa蒸汽2 t,年节约1.0 MPa蒸汽量700 t以上。

图4 延迟焦化装置三泥回炼流程

3.3 降低电耗

焦化装置主要用电设备(电机功率100 kW 以上)共24台,22 kW空冷风机22台,11 kW风机12台,通过降低除焦时长、优化空冷运行、切削叶轮和机泵更换可有效降低用电量。

3.3.1 降低高压水泵运行时间

焦化装置所用高压水泵功率2 240 kW运行方式为间歇运行。除焦操作时长主要与石油焦产量和硬度、除焦设备的稳定性和除焦操作水平有关,通过降低焦炭产率和应用顶驱技术可节约用电量1 266度/塔。

降低焦炭产量。延迟焦化装置主要通过提高装置液收来减少焦炭产出。当操作压力一定,提高焦炭塔的温度可增大裂解转化率使焦炭产率下降。焦炭塔温度过高时焦炭硬度增大,给除焦带来困难。根据装置实际的除焦和生产情况确定加热炉出口温度497~497.5 ℃最为适宜。循环比和操作温度固定后,焦炭塔压力下降有利于减少石油焦生成。反应压力每降低10 kPa,液体收率平均增加0.26%,焦炭收率下降0.2%。结合装置运行实际确定焦炭塔顶压力由0.18~0.2 MPa降至0.15~0.17 MPa。降低循环比能有效提高装置的总液体降低焦炭收率,循环比每降低0.1可增加液收1%,结合加热炉炉管结焦、炉管壁温升、炉管压降和蜡油品质等情况,确定循环比为0.14~0.2。

提高除焦速度和平稳性。2017年应用新型除焦技术,在焦炭塔顶部安装了钻杆驱动组件,该组件用来承载并提供动力带动钻杆和切焦器旋转完成除焦作业。安装钻杆驱动组件后,相同焦炭量的情况下除焦时间减少0.5 h/塔。另外,做好除焦设备预防性检修,减少设备故障发生频次,确保除焦顺利进行也是一项重要的节能措施。

3.3.2 优化空冷操作

由于放空塔顶空冷只需在冷焦时启运,可在焦炭塔大吹汽开始后再开启,并根据塔顶压力及时调整空冷运行台数。根据气温和操作参数的变化及时调整装置分馏塔顶空冷、分馏塔顶循空冷、柴油空冷、焦化富气空冷、稳定汽油空冷及冷焦水空冷器的运行台数。定期清洗空冷器管束积尘、加强冷后温度的运行管理等也能达到良好节电的效果。

3.3.3 机泵切削叶轮

因分馏和吸收稳定系统按120 万吨/年配套设计,装置低负荷运行下存在大马拉小车的情况。为降低能耗对辐射进料泵、热媒水泵、中段回流泵、封油泵、柴油泵、吸收塔中段循环泵、解析塔进料泵和吸收塔底泵等9 台机泵进行了叶轮切削,节电60.82万度/年。

3.3.4 机泵更换

通过工艺流程优化和设备更新改造,新增一台380 V的原料进料泵代替了6 000 V原料泵,由大泵运行改为小泵运行大泵备用,节电68.88万度/年。

4 结论

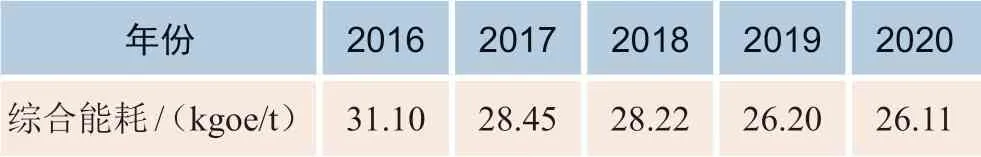

通过实施低循环比操作、提高原料换热终温和加热炉热效率、优化焦炭塔操作和炉管注汽、加强机组和空冷运行管理等一系列节能优化措施,伴热线串联、机泵更换和叶轮切削等技改技措项目实施,以及应用三泥回炼和钻杆顶驱新型节能技术,在较大程度上降低了装置在低负荷运行情况下的能源工质消耗,使得延迟焦化装置综合能耗呈逐年下降趋势,具体如表6所示。

表6 延迟焦化装置综合能耗变化