催化重整加热炉系统优化改造

2023-01-04许雯夏禹谢舟

许雯,夏禹,谢舟

(中国石油化工股份有限公司广州石化分公司,广东广州 510000)

加热炉是一种直接燃烧燃料、加热工艺介质的设备,在炼油化工生产中起重要作用。重整装置催化加热炉占能耗约60%。而反映加热炉运行状况的最重要的参数之一就是加热炉的热效率。加热炉热效率不是直观测量值,必须根据炉子的实际热负荷、实际燃料消耗量等运行工况参数计算得出。某石化2#重整装置针对加热炉现存问题分析原因,制定四个大修改造项目以及后期三个优化调整维护措施,从工艺和设备各个方面改善加热炉燃烧现状,深挖潜效,提高加热炉热效率,避免能源浪费,实现节能环保。

1 存在问题分析

某石化2#重整装置加热炉目前存在问题:(1)燃料气组分比较复杂且热值偏低;(2)各个加热炉燃料气用量偏大;(3)加热炉低氮燃烧器炉前压力偏高;(4)加热炉火嘴出现脱焰、尾燃等现象;(5)装置燃料气进炉温度偏低。

该石化2#重整装置加热炉燃料主要为管网高压燃料气及自产解吸气,总用量约8 000~10 000 Nm3/h。但是由于管网燃料气组分比较复杂且热值偏低,使得各个加热炉燃料用气量偏大,导致加热炉低氮燃烧器炉前压力偏高。目前部分加热炉燃料气压力达到0.15 MPa(设计压力0.05~0.15 MPa),导致火嘴出现脱焰、尾燃等现象。不仅影响加热炉出口温度以及环保排放,也导致无法继续提温并增加装置处理量。同时装置燃料气进炉温度40 ℃,温度偏低;而低压蒸汽凝结水出口温度大于150 ℃,热量未被利用,造成能源浪费。

2 优化内容

2.1 改造项目

2.1.1 喷涂节能涂料

LH-W-6 耐高温反辐射节能涂料是根据“二次辐射”原理开发的节能产品(增加炉墙内表面辐射率,提高辐射室传热量)。当加热炉炉膛温度超过700 ℃时,主要是靠辐射传热。加热炉辐射室衬里使用的耐火材料常温下的黑度一般为0.6~0.8,并随着温度的升高而大幅下降,LH-W-6 涂料能减缓这种温度下降趋势。

2.1.2 将部分液化气补入燃料气系统

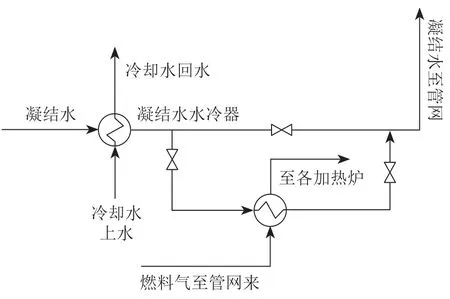

该装置自产液化气,加热炉使用的是来自管网的燃料气,为改善燃料气热值,避免燃料气热值不稳定造成加热炉温度波动,该装置将自产部分液化气补入燃料气系统。具体流程见图1。

图1 液化气补入燃料气系统流程

2.1.3 增加凝结水与燃料气节能换热流程

增设凝结水与燃料气节能换热流程,合理利用凝结水余热,提高燃料气进炉温度,同时起到节能环保作用。详情见图2。

图2 燃料气与低压蒸汽凝结水换热过程

2.1.4 将重整进料换热器改为缠绕式

缠绕管式换热器相对于普通板式换热器具有不可比拟的优势,适用温度范围广、适应热冲击、热应力自身消除、紧凑度高。由于自身的特殊构造,使得流场充分发展,不存在流动死区。也可通过设置多股管程(壳程单股)在一台设备内满足多股流体的同时换热。缠绕管式换热器能高效回收反应产物余热,提高了装置原料进加热炉温度,降低了燃料气消耗,从而降低了装置能耗。

2.2 技术调整内容

为充分提高加热炉热效率,经一系列优化改造后某石化2#重整装置以加热炉烟气氧含量、炉膛负压、辐射室出口温度作为三个关键参数,通过现场排查堵漏,定期清理燃料气火嘴,改造燃烧器,调整风门和烟道挡板大小,掺混部分自产液化气改变燃料气组成等等可操作措施,改变加热炉烟气氧含量、炉膛负压和火嘴瓦斯压力,使得辐射室出口温度达到工业排放要求,进而提高加热炉热效率[1-2]。

2.2.1 控制烟气氧含量

烟气氧含量是加热炉操作中最为关键的参数,氧含量过高说明通入空气过多,热量损失大,炉效率低。氧含量过低,说明通入空气过少,火焰燃烧不完全,烟气中CO含量增高。

加热炉烟气氧含量控制范围一般为1.5%~3.5%(对所有炉适用)。为避免受解吸气影响,可掺混部分自产液化气改变燃料气组成,减少各加热炉烟气氧含量的波动。操作人员应通过平均值进行判断,控制其平均值在2.5%左右为最佳,同时应保证烟气氧含量波动最低点不低于1%。同时为防止氮氧化物、一氧化碳等排放物超标,将加热炉燃烧器改为低氮燃烧器,避免造成环保超标。

操作人员通过烟道挡板对烟气氧含量进行调整。开大烟道挡板则抽力增加,烟气氧含量升高,炉膛负压升高,但炉膛负压高会导致加热炉漏气部位泄漏量增大以及对流室换热效果变差,最终导致炉效率降低。也可通过调整火嘴风门开度控制火嘴燃烧情况,进而影响烟气氧含量。现场排查堵漏主要着眼于将火嘴燃烧情况调整一致,如发现大多数火嘴都出现高氧或缺氧情况,则应进行整体调整与清理。

2.2.2 调整炉膛负压

炉膛负压过高炉效率下降;炉膛负压过低、甚至出现正压容易出现回火伤人。所以控制范围为负压表读数30~70 kPa(对所有炉适用)。应尽量维持炉膛负压稳定在50 kPa左右为最佳。

操作人员可通过DCS炉膛负压表判断,也可通过观察现场一次表或观察火焰燃烧情况进行判断。如果各火嘴火焰均出现无力、不稳定、飘散的状态,则说明炉膛负压可能偏低,应通过烟道挡板开度来调整控制炉膛负压,同时由于烟道挡板的调整会影响烟气氧含量,故同时也需要对加热炉的一二次风门进行调整。炉膛负压的调整应以烟道挡板为主,一二次风门调整为辅。现场操作人员可通过对火嘴一、二次风门的调整配合内部操作人员达到最合理的控制组合,在完成调整后对炉膛燃烧情况进行检查,帮助内部操作人员进行修正。

2.2.3 调整火嘴瓦斯压力

火嘴瓦斯压力可以代表火嘴喷射燃料气的速度。压力越高则进入炉膛的瓦斯越多,火焰越高大。DCS显示的主火嘴压力为调节阀后到炉前阀之间的压力,应控制在0.07~0.15 MPa之间,0.1 MPa左右为最佳。对现场而言主火嘴炉前压力一次表控0.02~0.1 MPa,建议控制在0.05 MPa 左右,同一台加热炉的火嘴压力应尽量一致。应将长明灯炉前阀开大,将长明灯炉前压力一次表控0.1~0.2 MPa,由自力式调节阀自动控制长明灯压力。

现场操作人员通过炉前阀附近的一次表可进行判断,同时根据火焰长度进行辅助判断。现场操作人员通过对主火嘴炉前阀的调整控制火嘴瓦斯压力,同时针对现场加热炉各处进行排查堵漏,确保火嘴瓦斯压力不因外部因素导致波动。各加热炉主火嘴均有两道炉前阀。加热炉建议全开第二道阀,用第一道阀控制火嘴压力。操作人员应注意观察DCS 主火嘴瓦斯调节阀开度和瓦斯压力读数的变化。在各炉都投串级、投高选的前提下,当压力表读数不断上升而瓦斯流量不变时,可尝试切换阻火器。

3 优化改造前后效果对比

优化改造前后结果主要对炉膛温度、燃料气用量、燃料气热值、炉前压力、排烟温度等方面进行对比。以下为某石化2#重整装置加热炉在重整处理量135 t/h,反应温度515 ℃的相同工况下进行对比,具体结果如下。

3.1 加热炉炉膛温度

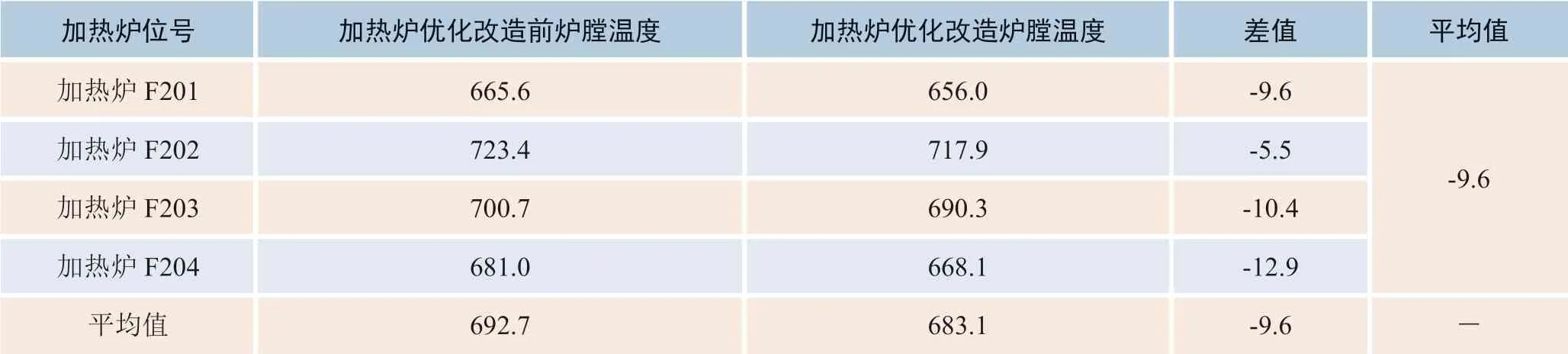

在重整单元同样反应温度以及处理情况下,由表1 得出,加热炉优化改造与调整后由原来平均炉膛温度由692.7 ℃下降至683.1 ℃,使得达到与之前相同的加热炉出口温度所对应的炉膛温度降低9.6 ℃。详细对比见表1。

表1 加热炉系统优化改造前后炉膛温度对比 ℃

3.2 凝结水与燃料气节能换热项目温度

选取凝结水与燃料气节能换热项目优化改造前后各10天数据情况作对比,由图3可得出,凝结水与燃料气节能换热之后,燃料气温度提高了105.6 ℃。燃料气进炉温度的提高大大降低了各炉燃料气的用量。

图3 凝结水与燃料气节能换热项目优化改造前后燃料气温度对比

3.3 燃料气热值

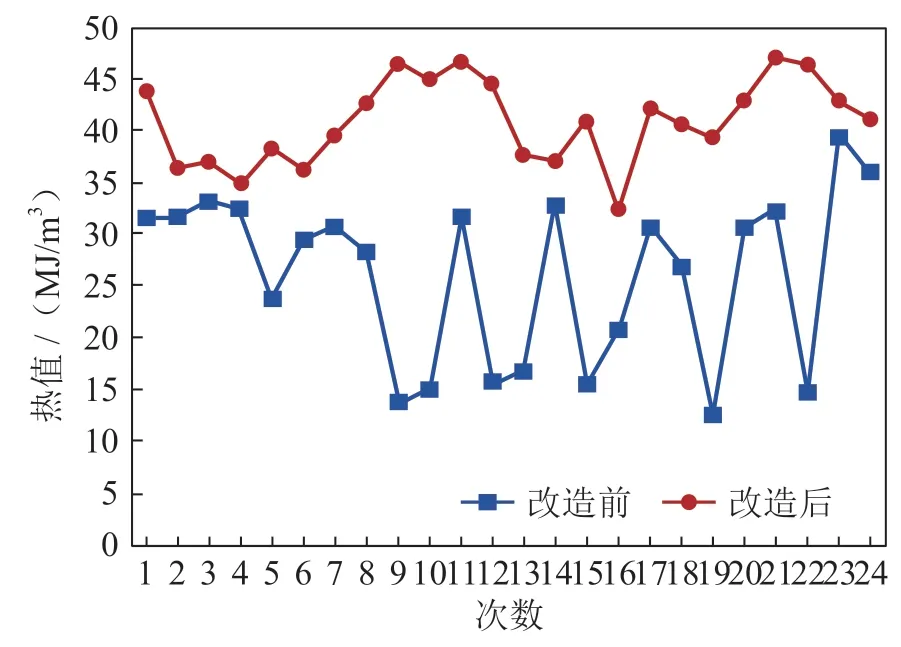

选取加热炉优化改造前后各24次分析数据作对比,见图4。如图所示,新增液化气补充至燃料气系统技改技措项目后,维持液化气补充至燃料气系统2 t/h的流量,燃料气热值由之前26.1 MJ/m3提高至40.1 MJ/m3,相比提高了14 MJ/m3。

图4 加热炉系统优化改造前后燃料气热值对比

3.4 炉前压力

选取加热炉优化改造前后各30天数据情况作对比,作表2。由表2可得出,加热炉各炉燃料气炉前压力都有所减少,平均减少0.02 MPa。燃料气压力降低后低氮燃烧器由于燃料气压力偏高,流速过快导致的脱焰以及尾燃的情况有所好转。

表2 加热炉系统优化改造前后炉前压力对比 MPa

3.5 燃料气用量

F201-F204 燃料气用量减少更多与此次大修将换热器更换为热负荷更大的缠绕管式换热器有关。优化改造前后冷端物料换热后温度相同,但是热端温差由39 ℃降低至26 ℃,所以缠绕式换热器较之进料板式换热器换热效率更高,相比较而言F201-F204 负荷降低。而提高燃料气热值,提高进炉燃料气温度,辐射式新型涂料的应用等都对于降低燃料气单耗有明显效果,具体详见表3。由表3得出,加热炉系统优化改造与调整后加热炉燃料气用量大幅减少,加热炉燃料气总用量由5 952.82 Nm3/h降低至4 972.01 Nm3/h,减少了980.82 Nm3/h。

表3 加热炉系统优化改造前后燃料气使用量对比 Nm3/h

3.6 排烟温度

选取加热炉优化改造前后各30天数据情况作对比,如图5所示。通过各项优化措施后加热炉燃料气总用量减少,炉膛辐射室温度降低所以加热炉排烟温度降低,加热炉排烟温度也由162.3 ℃降低至140.6℃,降低21.7 ℃,加热炉热效率由92%提高至93.5%。

图5 加热炉系统优化改造前后加热炉排烟温度对比

4 结论

落实各项加热炉系统优化改造与调整措施后,加热炉燃料气总用量减少980.82 Nm3/h,加热炉排烟温度由162.3 ℃降低至140.6 ℃,加热炉热效率由92%提高至93.5%。某石化2#重整装置在此基础上,计划将在炉管上增加耐高温导热涂料,提高导热体的导热能力,提高炉膛内的热传递效果,减少散热损失。同时从生产实际出发,调整加热炉关键参数,定期优化维护加热炉,深挖加热炉炉效率,实现节能环保,提产增效。