一种矿用气动注液泵特性试验研究

2023-01-04孙志林

孙志林

(煤炭科学技术研究院有限公司,北京 100013)

1 工作原理

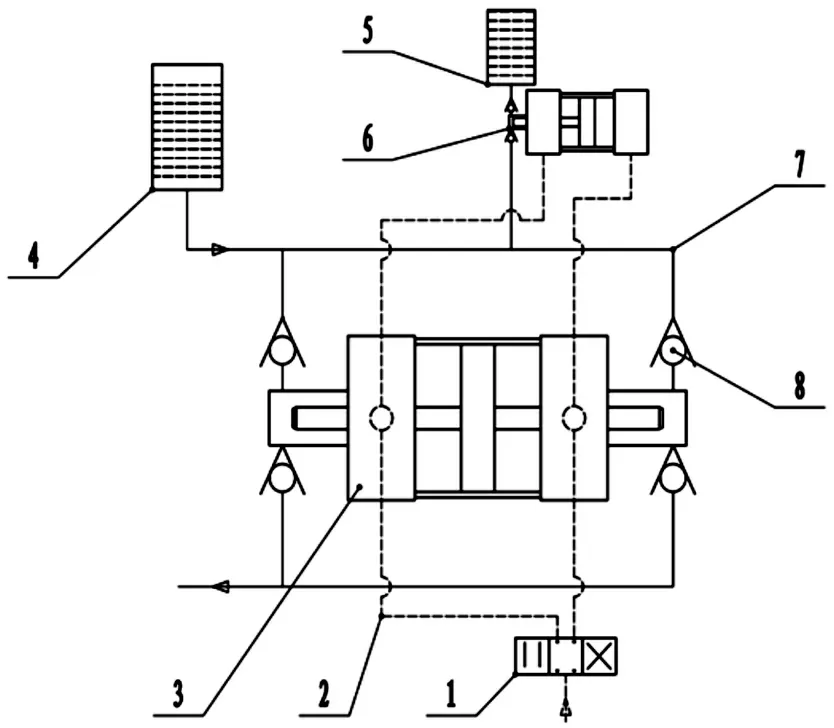

本文研究的是一种用来给煤矿井下单体支柱、液压支架补液的往复式气动泵,其以压缩空气为动力源,利用气缸将低压液体转换为高压液体,将高压液体注入液压支架或单体支柱,使单体支柱在高压液体的作用下逐渐升高,起到支撑作用。注液泵工作原理如图1 所示,压缩空气做为动力源进入差压换向阀后,推动活塞盘运动做功,通过限位开关自动换向,实现注液泵连续工作。泵由气缸泵体、气缸大活塞、换向阀组件、液压缸组件、缸盖、进气控制开关和出浆快速接头等组成。

图1 气动注液泵工作原理图

2 试验装置、依据、方法及工况

2.1 试验样机

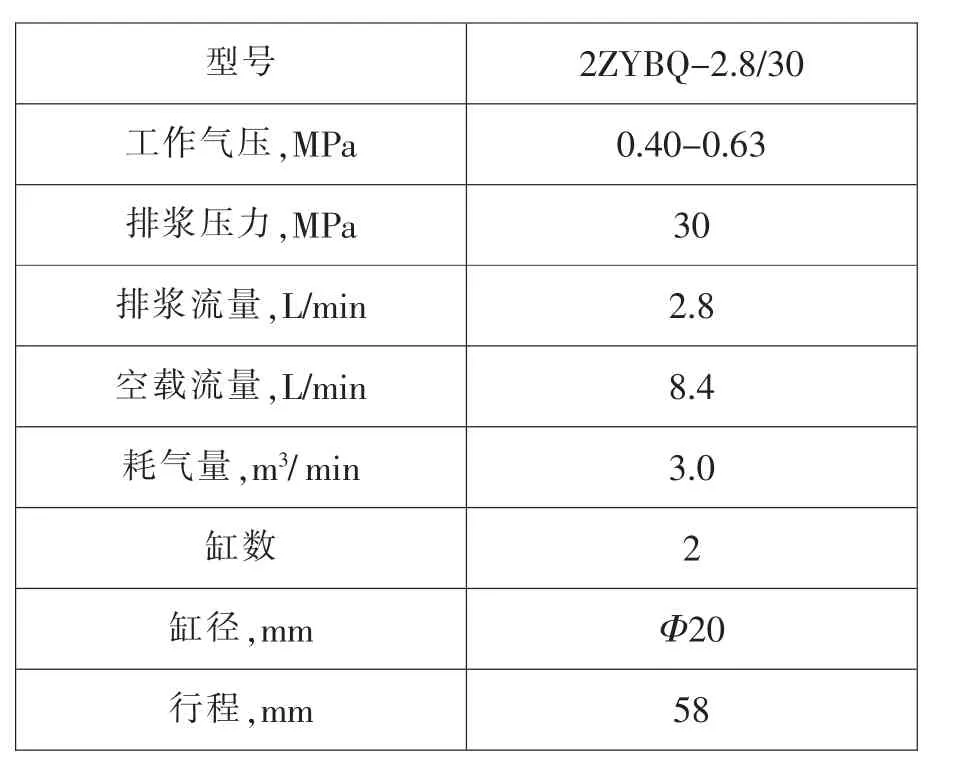

试验采用某公司生产的矿用气动注液泵,样机参数见表1,试验装置工作原理见图2,主要试验仪器有气体流量计、液体流量计、精密气体压力表、耐震压力表。

图2 试验装置工作原理图

表1 试验样机参数

2.2 试验依据、方法、工况

试验方法按照GB/T 9234-2018 《机动往复泵》、GB/T 7784-2018 《机动往复泵试验方法》、GB/T 5621-2008《凿岩机械与气动工具性能试验方法》,采用流量计法测量排浆流量[1-3]。

试验方法:排浆压力从最小值(排出管路阀门全开时,为克服试验系统阻力而必须的排出压力)开始,然后按间隔5 MPa 进行升压(试验泵的最大排浆压力为30 MPa),在每一档排浆压力下,同时测量泵速(活塞往复次数)、排浆流量、耗气量、吸入压力、排出压力值。每个压力档参数的测量次数为3 次,间隔1 min,取算术平均值作为测量值。

试验工况:试验介质(20±1)℃清水,工作气压(0.50±0.01)MPa,设计排浆压力30 MPa。

3 试验结果及分析

3.1 试验参数

试验参数有排浆流量、排浆压力、耗气量、气压、往复次数,计算参数有理论流量、容积效率、总效率。

(1)容积效率[3]:KV=Q/Qt×100%

式中 Q——额定状态下实际流量,L/min

Qt——额定状态下理论流量,L/min

(2)泵输出有效功率P=pQ/60

式中 P——输出功率,kW

p——排浆压力,MPa

Q——排浆流量,L/min

3.2 试验结果

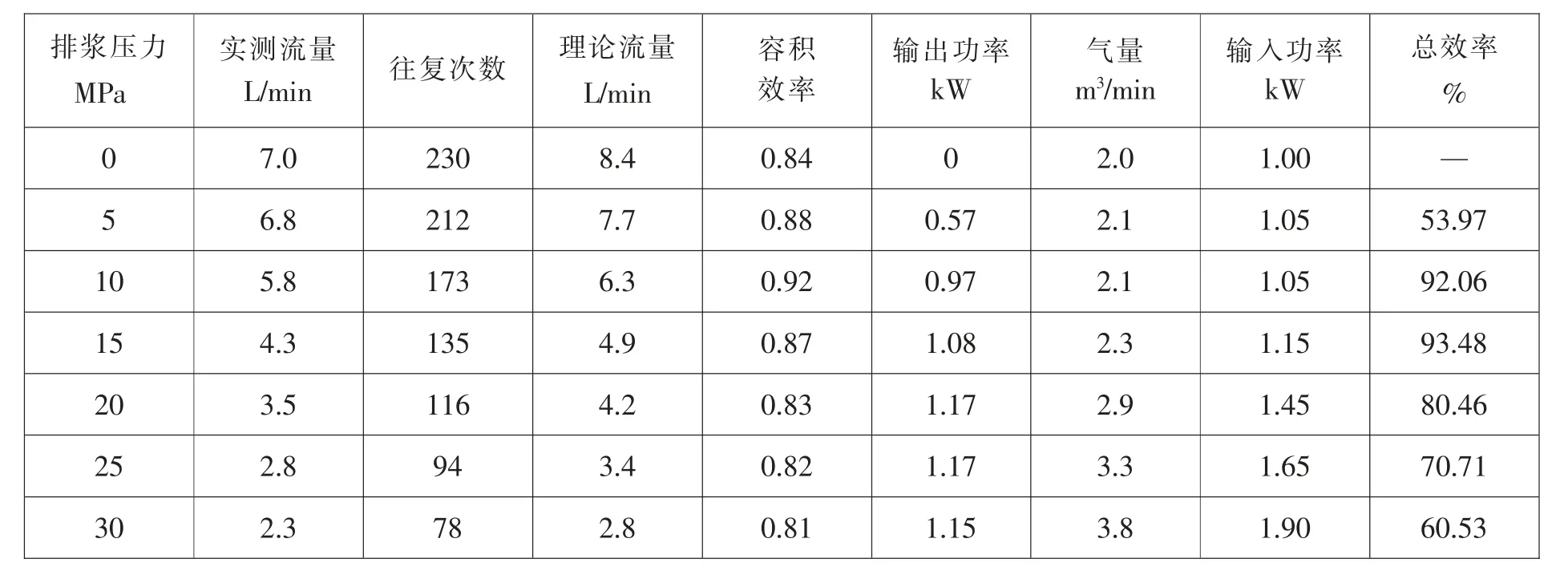

2022 年6 月,对气动注液泵的特性参数(注浆流量、容积效率、总效率)进行了测试。通过测试不同排浆压力参数,得出了不同工况下的注液泵的注浆流量、容积效率及总效率,试验数据如表2 所示。

表2 试验数据表(气压0.5 MPa 下)

(1)实测排浆流量随排浆压力的变化规律及分析

由图3 可知,随着排浆压力的升高,排浆流量逐渐降低,当排浆压力小于5 MPa 时,排浆流量随排浆压力升高的降低速率较慢。当排浆压力大于5 MPa 后,排浆流量随排浆压力升高而降低的速率明显加快。

图3 排浆流量随排浆压力的变化

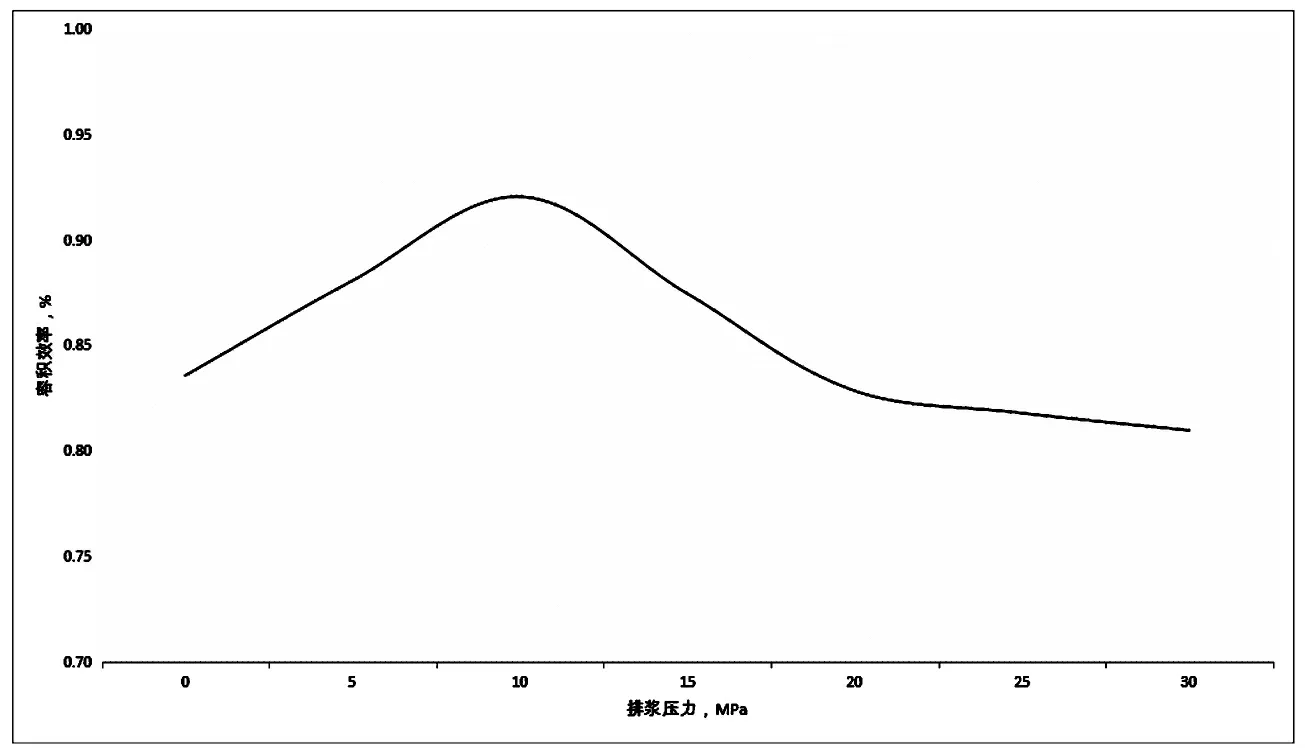

(2)容积效率随排浆压力的变化规律及分析

由图4 可知,随着排浆压力的升高,容积效率逐渐升高,当排浆压力为10 MPa 左右时,容积效率最高,随后逐渐呈下降趋势。分析其变化原因,在低压排浆时,活塞往返次数较快,从而造成阀的迟滞现象。排出阀和吸入阀关闭滞后,当活塞在吸入行程终止而排出行程开始时,吸入阀未及时关闭,排出阀又未及时开启,使部分液体从液缸漏回吸入管路;同样,当排出行程终止而吸入行程开始时,排出阀未及时关闭,致使部分液体从排出管路漏回液缸中,降低了泵的容积效率。另外随着压力的升高,泄露、余隙容积对容积系数的影响变大,进而降低了容积效率。

图4 容积效率随排浆压力的变化

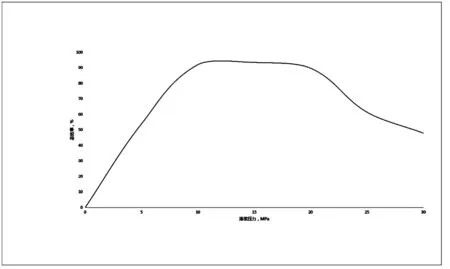

(3)总效率随排浆压力的变化规律及分析

由图5 可知,随着排浆压力的升高,注液泵总效率先升后降,当排浆压力在(10-20)MPa 时,总效率最高。排浆压力升至20 MPa 后,总效率开始下降且速度加快。分析其变化原因,一方面是总效率与容积系数高度正相关,容积效率升高,总效率也升高,同时随着排浆压力的升高,缸体温度、溢流阀开启等造成能量损失,进而使总效率下降速度变快。

图5 总效率随排浆压力的变化

4 结语

矿用气动注液泵排浆流量随排浆压力的升高而降低,在泵体积不变的前提下,可通过提高活塞往复次数提高注液泵的流量,但往复次数过快,会导致阀的迟滞等问题,恶化注液泵的工作条件。注液泵的容积效率和总效率随着排浆压力的升高先增加后降低,在某一范围达到最大值,该研究成果可供相关人员在设计和测试注液泵时参考。