液压凿岩机具性能测试系统的建立

2023-01-04黄增阳许中琛高波

黄增阳,许中琛,高波

(1.衢州市计量质量检验研究院,浙江衢州 324002;2.长沙矿冶研究院责任有限公司,湖南长沙 410012;3.深海矿产资源开发利用技术国家重点实验室,湖南长沙 410012)

1 前言

液压凿岩机具性能参数测试系统是保证其性能质量的必不可少的技术手段,国外许多大公司如:Epiroc 公司、Sandvic 公司、Secoma 公司等均建有完备的液压凿岩机具测试系统。目前我国的有些检测机构如:机械工业凿岩机械气动工具产品质量监督检测中心、国家空压机及凿岩机械质量监督检测中心、国家冶金工业钎具质量监督检测中心、煤炭工业北京凿岩机具产品质量监督检测中心等建有相应的检测系统。

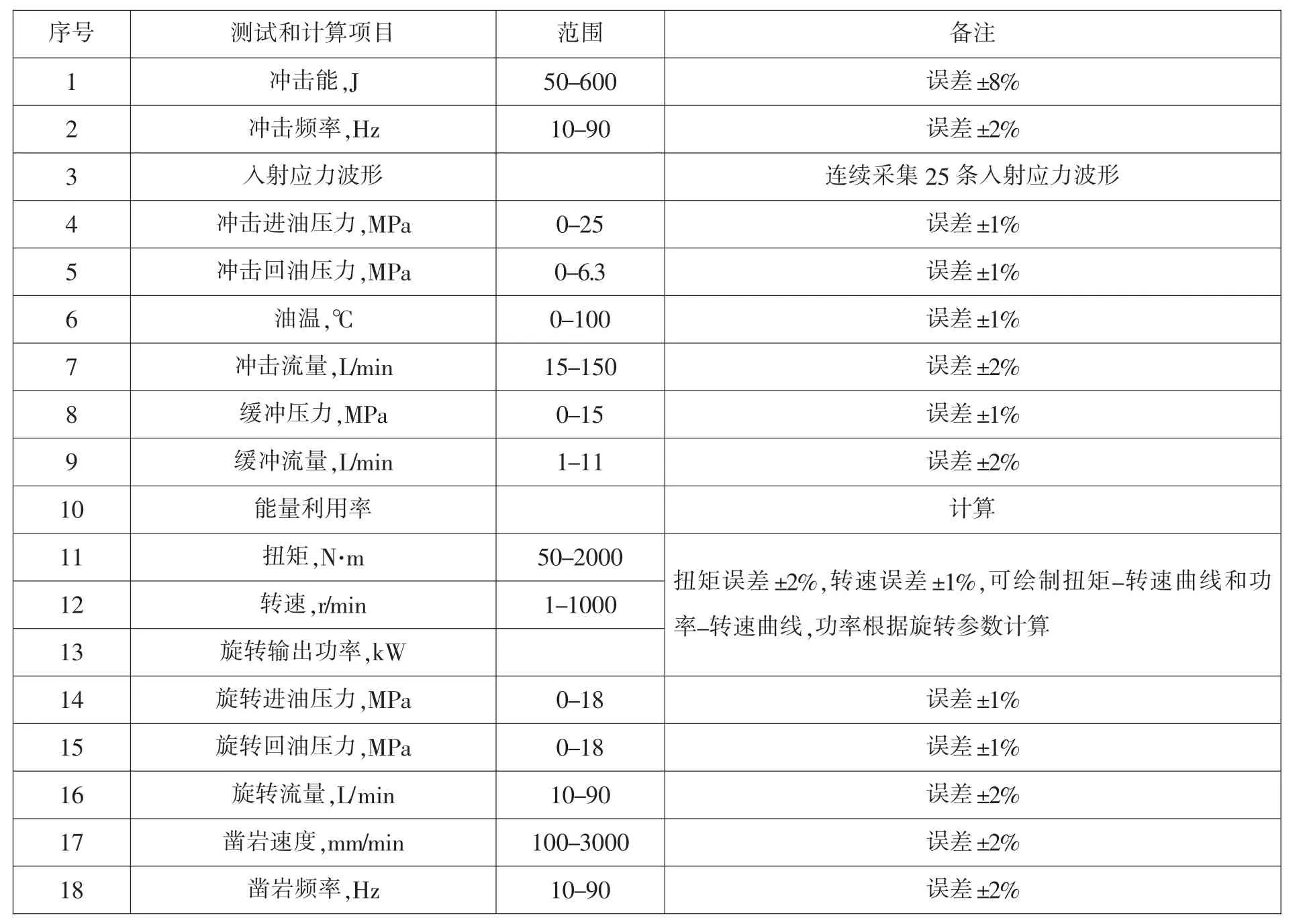

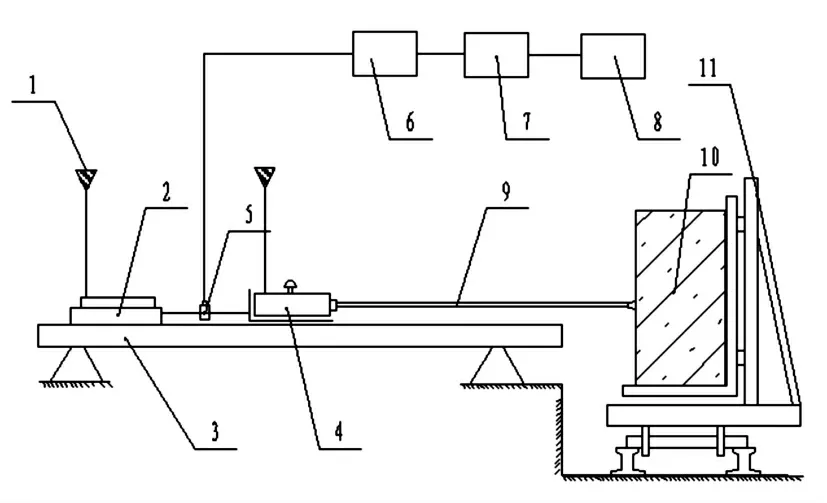

按照GB/T 5621-2008 凿岩机械与气动工具性能试验方法及相关产品标准,在现有应力波法测试系统基础上,建立了液压凿岩机具产品种类较全的性能测试系统,实现了对液压凿岩机具性能的多参数测试,其测试系统包括:冲击性能测试系统(含:用于导轨式液压凿岩机测试的卧式台和用于支腿式液压凿岩机、液压镐、液压锤测试的立式台)、回转性能测试系统、液压动力站(含泵站、油箱、流量检测台、控制台)、凿岩测试台(和卧式台架共用)、测控系统(仪器仪表和传感器、仪表台、数据采集和处理)。测试系统分布如图1 所示,测试内容和范围见表1。

表1 液压凿岩机具性能参数测试系统测试内容及范围

图1 测试系统分布图

2 测试系统

2.1 冲击性能

冲击性能是表征液压凿岩机具破岩能力的首要指标,其关键参数为冲击能量,截止目前,已根据不同测试原理发展了多种冲击能量测试方法。但目前液压凿岩机具测试主要采用末速度和应力波测试方法,应力波法直接给出了凿岩机的输出能量,能直接反映机器的做功能力,其优点是测试精度高,可以不拆机对机器实行检测,对于产品检验非常适用。目前这种方法已纳入国际标准(ISO2787)和国家标准(GB/T 5621),在我国凿岩机和气动工具检测中已大量推广使用。

液压凿岩机具冲击过程是由高速运动的冲击体(冲锤)对工具施加撞击,转化为一高幅值脉冲力,以应力波的形式,通过工具将能量传递给破碎对象。

根据波动理论,通过冲击工具中给定截面的总能量

式中 A——工具截面积

C——波速

E——弹性模量

tp——脉冲持续时间

σi——入射应力波

t——时间

波速C=5080 m/s,弹性模量E=2.07×1011Pa。

根据上式,冲击能量可采用适当的瞬态应力记录手段捕获测杆中一点的应力历程,然后平方求积进行确定。

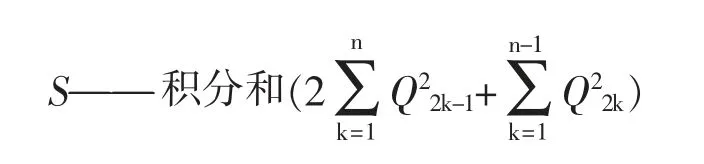

实际测试中,将依指定采样速度(间隔时间Δt)给出应力波形各点的采样值,将上式按辛卜生公式转化为数值积分,则有

式中 Qk——应力波各采样点的量化值

Aσ——应力标定系数(即单位采样值对应的应力值)

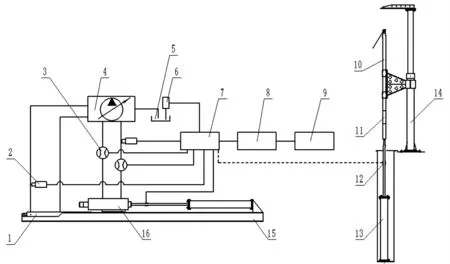

冲击性能测试系统如图2 所示[1],被测样机、带测杆的吸能器安装在卧式或立式台上。推进缸给凿岩机械施加推力。测杆需要足够的长度,以准确地捕获入射应力波形,避免反射波的干扰,其一端置于吸能器中。

图2 液压凿岩机具冲击性能测试系统

在测点要正确捕获钎杆的入射应力波,必须消除反射波的影响,否则会对测试结果构成严重影响,故在国际标准和国家标准中,都对吸能器有严格的要求。

吸能器的主要作用是:

(1)消除杆端反射波的影响,以获得正确的入射应力波形及相应冲击能量。

(2)吸收冲击器的冲击能量。

(3)消除钎杆多余振动,这对提高测试精度和应变片的使用寿命是有利的。

吸能装置应具有良好的吸能特性,要求应力波通过吸能装置后,其能量尽多地转变为摩擦漏损,有最少的透射和反射能量。

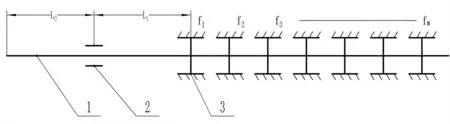

一般吸能装置多采用长管结构,内部置以摩擦片和吸能材料(见图3),由多个较低摩擦系数点(f1,f2,f3,…,fm)组合串联来实现上述要求。

图3 吸能器装置

冲击应力和冲击能标定采用国际标准和国家标准规定的自由落锤标定,标定工作在立式台架进行。

2.2 回转性能测试系统

液压凿岩机回转性能测试系统[2]由测试台位、动力站、扭矩仪和微机数据采集处理等单元组成,可测试的参数为压力、温度、流量、扭矩和转速,根据扭矩和转速参数可得到功率值。

测试台位上装有转矩转速传感器、磁粉制动器、轴承座、支承座、联轴器和装卡液压凿岩机的装置。泵站或管路上装有压力、温度传感器,在正转回油管路上安装流量计。

测试中压力、温度分别由压力传感器和铜热电阻传感器检测,经各自的数字显示仪表输出电压信号,并与检测的流量计输出的电信号一起经模拟量输入口送入扭矩仪中。这些信号与扭矩、转速信号一起通过RS232 通讯接口与微机相连,微机控制扭矩仪进行数据采集和处理,并由打印机输出测试结果。采用磁粉制动器作为负载,通过调节直流稳压电源施加激磁电流而产生不同的制动力。

2.3 凿岩测试系统

凿岩测试系统如图4 所示。液压凿岩机凿孔速度的测试共用冲击性能卧式台,配加岩石移动车,用于变换凿孔孔位,岩石移动车包括:压石板、框架、岩石托架。滚轮、升降轮装在框架上,岩石托架上放置试验岩石,通过升降轮和液压支柱实现岩石块的升降(Y 方向),而滚轮组件和卡轨器实现岩石块的水平移动(X 方向),压石板和四个长螺杆、螺母将岩石固定在岩石托架上。当变换凿孔排距完成后,在岩石托架底部和框架的空间放置垫块,利用托架上岩石和托架的自重压在垫块上与岩石移动车形成一整体。整个岩石移动车采用卡轨器固定在与地基成一体的钢轨上,可承受凿岩作业带来的巨大冲击力和振动,以实现凿岩机凿岩速度参数的测试。液压动力站输出液压油供给液压凿岩机和推进缸,在台架上设有位移传感器,配以数据采集系统计时,以检测凿孔速度,液压参数的采集与冲击性能测试参数相同。

图4 凿岩测试系统

2.4 液压系统

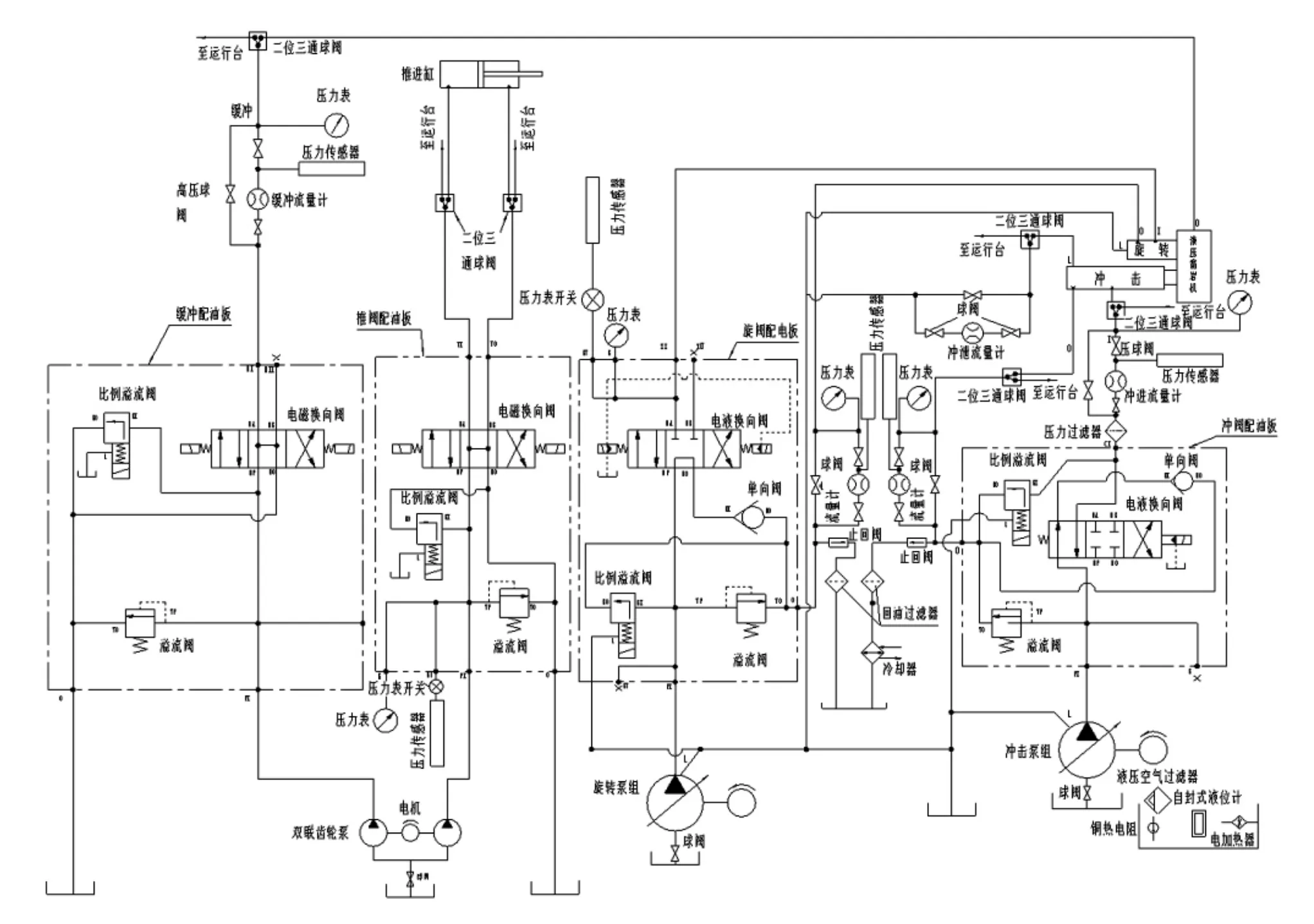

液压系统由4 个(冲击、旋转、缓冲、推进)独立的液压回路构成。全部采用开式回路。液压系统如图5 所示。

图5 液压系统图

冲击和旋转回路分别有两个大功率(45 kW,30 kW)轴向柱塞变量泵,通过对应配油板,连接溢流阀,比例溢流阀,单向阀和电液换向阀对液压凿岩机冲击和旋转部分供油,其压力可由溢流阀或比例溢流阀实施整定。

缓冲和推进回路由一个双联齿轮泵,分别通过对应配油板、连接溢流阀、比例溢流阀、电磁换向阀供给液压凿岩机缓冲部和推进缸,其压力可由溢流阀或比例溢流阀实施整定。

冲击和旋转回路均直接回油(不经换向阀);其余油路经换向阀回油。冲击进油、回油和旋转回油路中均设置滤油器,过滤液压油,在冲击回油路中设置板式冷却器对系统冷却。

2.5 数据采集系统和测试程序及监控系统

研制了专用数据采集系统。数据采集系统基于ARMRCortexTM-M4 为内核的STM32F4 系列高性能微控制器(MCU),采用控制器集成的AD 转换器(转换精度12 位),共16 个外部信号源(即16 通道),可以满足本项目性能参数测试需要,每次转换结束,产生中断,具备可编程的采样时间,最小采样时间为1 微秒,通道转换期间有DMA 请求。

数据采集系统将应变片、传感器等输出转化为电信号,由于信号电平比较低,需要经过信号调理单元进行信号放大、滤波及噪声消除。经过调理的信号将送到微控制器的AD 转换器进行转换,得到数字量的数据,然后经过DMA 传输通道将数据送到内存中,当完成规定数据的采集后,DMA 通道将产生一个中断,告诉MCU 对数据进行处理,MCU将对数据进行滤波,电平检测,对满足预设条件的数据进行分析并保存。同时MCU 还可以通过串口通信方式将波形数据发送到上位计算机。

设计的测试程序具备打开文件、新建文件、参数设置、标定、测试、查看数据、保存等功能,可以实时采集并显示冲击能量、冲击频率、最大应力、流量、压力、温度、凿岩速度、频率等测试参数和实时绘制应力波曲线。所有界面中,实验日期自动生成。

监控系统采用CS-C3W-1B2WFR 网络高清摄像头作为智能摄像头控制系统的视频采集设备,主要负责信息的采集,通过在检测室搭建移动4G 网络基站,为视频采集设备提供稳定、高速的网络支持,通过搭载Micro SD 卡的方式实现视频数据的24 小时存储和回放功能,并通过配套的终端软件,实现电脑、手机等多用户对测试现场的实时监控。

3 测试结果

3.1 冲击性能

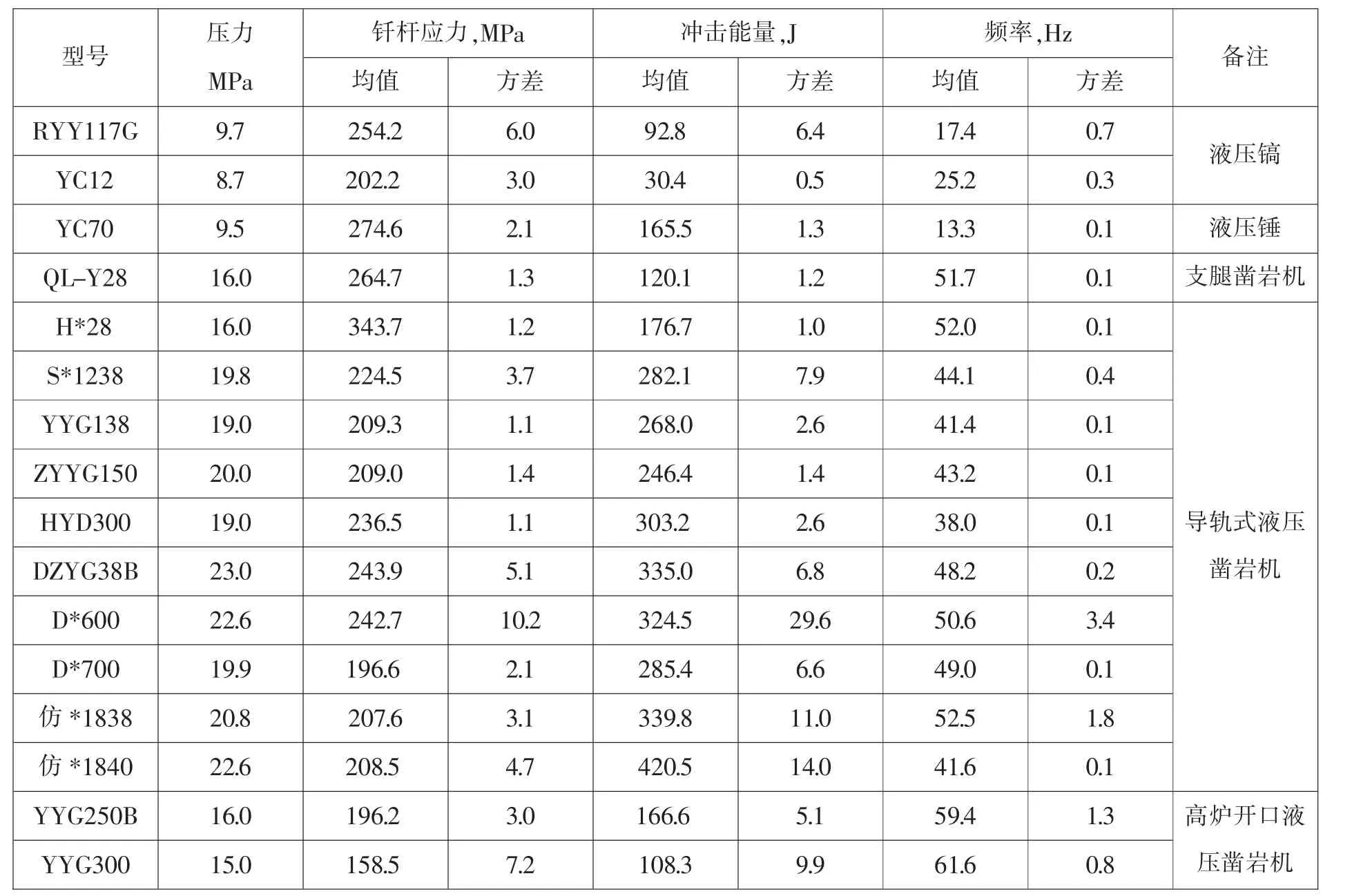

采用冲击性能测试系统对液压镐、液压锤、支腿式液压凿岩机、导轨式液压凿岩机、高炉开口液压凿岩机等产品按照GB/T5621-2008 凿岩机械与气动工具性能试验方法国家标准的规定进行了测试,冲击性能的部分测试结果见表2。

表2 冲击性能测试结果

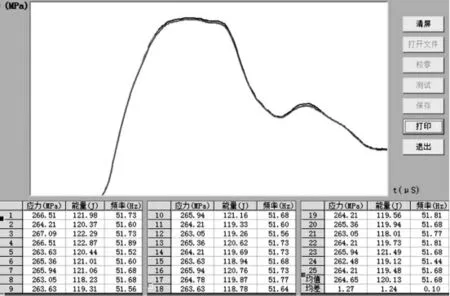

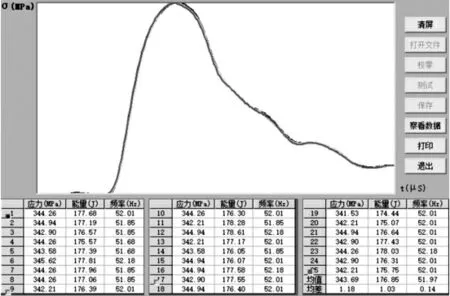

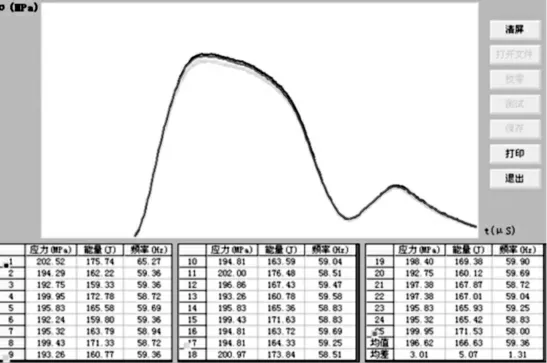

按照GB/T 5621-2008 凿岩机械与气动工具性能试验方法国家标准的规定,应记录25 个入射波,由此逐一计算岀能量,并取平均值。图6~图9 给出连续25 次冲击的测杆最大应力、冲击能、冲击频率的平均值和方差及不同的颜色的四条应力波形采样曲线,并和记录中该次的数据相对应(1,9,17,25)。

图6 QL-Y28 支腿式液压凿岩机测试结果

3.2 回转性能

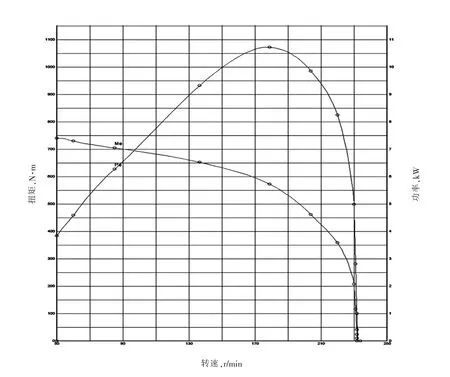

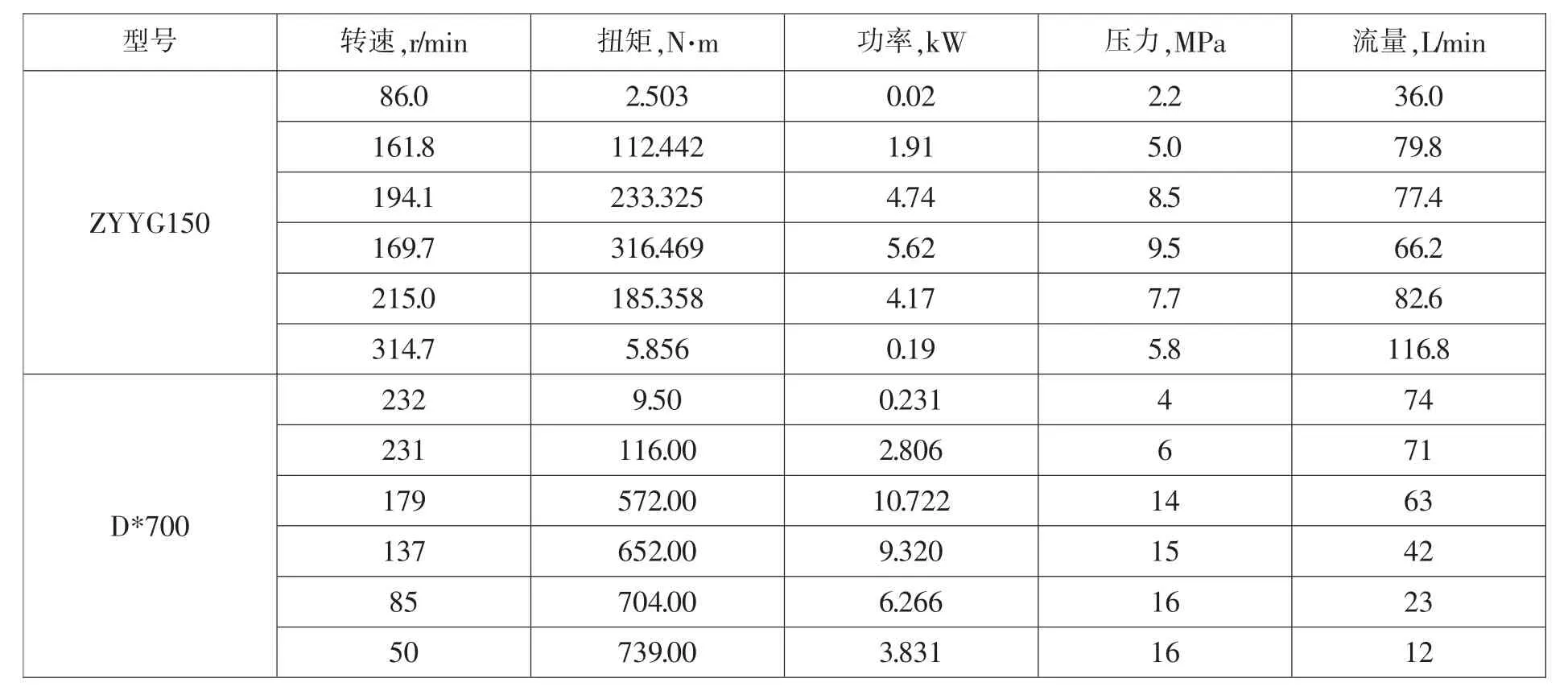

采用冲击性能测试系统对导轨式液压凿岩机进行了测试,测试结果见表3 和图10。

图7 H*28 导轨式液压凿岩机(进口)测试结果

图8 仿*1840 导轨式液压凿岩机测试结果

图9 YYG250B 高炉开口液压凿岩机测试结果

图10 D*700 导轨式液压凿岩机扭矩-转速,功率-转速曲线

表3 扭矩测试结果