模具材料发展趋势及表面强化

2023-01-03贾庆雪赵步青

贾庆雪,赵步青

1.北京中鼎高科自动化技术有限公司 北京 101102

2.安徽嘉龙锋钢刀具有限公司 安徽马鞍山 243131

1 序言

模具是工业生产的主要工艺装备,各行各业均离不开模具,模具工业是基础工业。模具以其特定的结构形式、通过特定的方式使材料成形,因为其具有生产效率高、程序化佳、产品质量好、材料消耗少,以及生产成本低的优势,所以世界各国都非常重视模具的应用与发展。模具使用寿命的高低不仅是衡量模具质量的重要指标,而且在一定程度上反映一个地区甚至一个国家的冶金工业和机械工业的水平。我国已成为世界模具制造大国,但不是强国,模具的制造水平与世界发达国家相比,还有很大的差距。据行业专家考证,目前我国模具的使用寿命只有先进国家的1/5~1/2,一些优质的模具材料和大型、复杂的模具仍需进口。据统计,在我国因模具使用寿命低而造成材料、工时、辅料及能源消耗,以及由此对产品质量影响所带来的经济损失,每年达数十亿元,并且严重降低了生产效率,直接影响企业的生存和发展,因此,提高模具使用寿命的潜力和空间巨大。

2 模具在国民经济中的地位

模具在国民经济中的作用十分重要,先从材料上看,几乎所有的金属材料制件,如锻件、冲压件、铸件、拉深件和粉末冶金件,以及非金属材料零件,如塑料、橡胶、玻璃和陶瓷等制品都是用模具成形的。再从工业产品上看,模具是汽车、拖拉机、摩托车、航空航天、机电、电器、仪表、家电、日用品、兵器、军舰、玩具和餐饮等行业必不可少的工艺装备,因此可认为是“百业之母”。同时,由于模具产业的拉动性强,又被描述为“一业兴,百业旺”。

少无切削加工是机械工业发展的一个方向,而模具正是利用压力加工实现少无切削的首选。由于模具快速成形具有优质、高效、低耗等优点,因此得到了广泛应用。据有关方面粗略统计:依靠模具加工的产品和零件,家电行业占80%以上,机电行业占70%以上。另外,军工、轻工以及轨道交通、冶金和建材等行业的产品生产也均离不开模具。

3 模具材料的现状

世界工业经济和科学技术的改革创新带动了模具工业的发展。目前,世界上工业发达国家的模具工业发展很快,已经形成一个专门生产、制造、销售的行业,初步实现标准化、专业化、商品化和规范化,模具已成为高技术密集型产品。与此同时,国际国内市场竞争激烈,加快了模具产品的更新换代,并倒逼模具材料的发展。

3.1 模具钢分类

凡是用来制造模具的钢一律称之为模具钢。目前,我国的模具材料已规范化、系列化,GB/T 1299—2014《工模具钢》将模具钢分为六大系列,简介如下。

(1)耐冲击模具钢 该类模具钢有4CrW2Si、5CrW2Si、6CrW2Si、6CrMnSi2Mo1V、5Cr3MnSiMo1、6CrW2SiV共6个牌号。

(2)轧辊用钢 该类模具钢有9Cr2V、9Cr2Mo、9Cr2MoV、8Cr3NiMoV、9Cr5NiMoV共5个牌号。

(3)冷作模具钢 该类模具钢有9Mn2V、9CrWMn、CrWMn、MnCrWV、7CrMn2Mo、5Cr8MoVSi、7CrSiMnMoV、Cr8Mo2SiV、Cr4W2MoV、6Cr4W3Mo2VNb、6W6Mo5Cr4V、W6Mo5Cr4V2、Cr8、Cr12、Cr12W、7Cr7Mo2V2Si、Cr5Mo1V、Cr12MoV、Cr12Mo1V1共19个牌号。

(4)热作模具钢 该类模具钢有5CrMnMo、5CrNiMo、4CrNi4Mo、4Cr2NiMoV、5Cr2NiMoV、5Cr2NiMoVSi、8Cr3、4CrW2VSi、3Cr2W8V、4Cr5MoSiV、4Cr5MoSiV1、4Cr3Mo3SiV、5Cr4Mo3SiMnVAl、4Cr4MnSiMoV、5Cr5WMoSi、5Cr5MoWVSi、3Cr3Mo3W2V、5Cr4W5Mo2V、4Cr5Mo2V、3Cr3Mo3V、4Cr5Mo3V、3Cr3Mo3VCo3共22个牌号。

(5)塑料模具钢 该类模具钢有SM45、SM50、SM55、3Cr2Mo、3Cr2MnNiMo、4Cr2Mn1MoS、8Cr2MnWMoVS、5CrNiMoMnVSCa、2CrNiMoMnV、2CrNi3MoAl、1Ni3MnCuMoAl、 06NiCrMoVTiAl、00Ni18Co8Mo5TiAl、2Cr13、4Cr13、4Cr13NiVSi、2Cr17Ni2、3Cr17Mo、3Cr17NiMoV、9Cr18、9Cr18MoV共21个牌号。

(6)特殊用途模具钢 该类模具钢有7Mn15Cr2Al3V2WMo、3Cr25Ni20Si2、0Cr17Ni4Cu4Nb、Ni25Cr15Ti2MoMn、Ni53Cr19Mo3TiNb共5个牌号。

上述6大系列78个牌号,只是列入GB/T 1299—2014中的钢号,而未列入标准中的还有很多,标准中的钢号只是“冰山一角”,实际生产应用中还有许多“非标”模具钢,钢厂也在不断推出模具钢新产品。

目前,模具用粉末钢、喷射钢在市场上很受欢迎,应用也很广泛,模具制造厂应有针对性地选用。

另外,硬质合金及钢结硬质合金是模具材料家族新成员,具有广阔的工业应用前景。

3.2 发展模具材料建议

目前,国内的模具材料基本上能满足生产需要,但大而精的模具用材料、特殊材料仍依赖进口。因此,相关应用行业应重视热处理,提高模具寿命,材料要先行,材料是基础,基础不牢地动山摇。下面就目前的材料状况提3点建议。

(1)将3Cr2W8V钢C含量降下来 早在1994年7月,赵步青在哈尔滨召开的“全国工具热处理交流会”上指出,应将3Cr2W8V钢C含量(质量分数)降到0.25%~0.35%,与国际标准同规[1]。

我国20世纪50年代从苏联引入的3Cr2W8V钢,俄罗斯在2000年前就将该钢的C含量从原0.30%~0.40%改为0.25%~0.35%[2]。

从现场失效分析发现,3Cr2W8V钢模具开裂和热疲劳破坏,大多是C含量超过了0.35%。因此,建议再修订模具钢标准时,一定要把C含量降下来,与国际标准接轨。

(2)冷热通用的模具钢 有二次硬化效果的模具钢(如Cr12MoV钢)冷热通用,即通过不同的热处理工艺,既可以制造冷作模具,也可制造热作模具。

(3)高速钢是重要的模具钢材料 国标在冷作模具钢中只列出W6Mo5Cr4V2钢一个牌号,现实中应用的牌号有10个以上,低合金高速钢、粉末高速钢、喷射高速钢在冷作模具上应用越来越多,前景广阔。

4 模具的表面强化

模具在使用过程中,经常要受到反复拉伸、弯曲、扭转、挤压、摩擦磨损,以及周期性冲击等各种应力的作用,其表面处于较大的应力状态,服役条件较为苛刻。大量的事实表明,模具的失效和破坏大多发生在表面,因此除了正确地选材与合理的热处理外,采用表面强化来进一步提高模具使用寿命也非常重要。

以下简介实用的模具表面强化举措。

4.1 表面强化方法选择的原则

(1)提高模具表面的耐磨性 模具耐磨性的高低主要与钢中碳化物的类型和数量有关,即使选用Cr12类型的高C、高Cr及高速钢,其耐磨性往往仍不能满足要求,而采用表面强化则行之有效。

(2)耐磨性与强韧性的良好匹配 “刚柔并济”“强韧融合”,对于目前大多数使用厂家来说,提高强韧性更难些,而解决这些矛盾最好的方法就是表面强化。

(3)提高抗咬合能力 在拉伸、挤压等类模具中,常发生“冷焊”现象。解决这类问题的方法还是表面强化,如硫化、钼化、蒸汽处理等。

(4)改变表面应力状态 模具经淬火、回火处理,表面为拉应力状态,这将促成裂纹的早期形成,如进行表面强化形成压应力,则可提高模具使用寿命,其中喷丸处理是方法之一。

(5)提高抗氧化性和耐蚀性 许多热作模具和塑料模具均有氧化和腐蚀的问题,若仅靠选材和热处理,则难以解决上述问题,因此必须依靠表面强化来弥补,比如镀铬就是其中方法之一。

(6)经济实惠 有许多新的表面强化工艺,不一定适合特定生产条件,因此必须结合本企业的实际情况,有针对性地选用表面强化工艺方法。

4.2 表面强化工艺及其应用实例

(1)渗氮 有气体渗氮、液体渗氮及固体渗氮。经渗氮的模具大多含有强氮化物形成元素(如Al、Cr、W、Mo、V等)的钢号,如38CrMoVAl、H13、高速钢及基体钢,渗氮温度低于该钢的回火温度,渗氮时间根据具体钢种及要求而定。

例如:H13钢压铸模,采用气体渗氮,工艺为(530~550)℃×(12~20)h,渗氮后表面硬度达600~760HV,渗氮层深为0.15~0.20mm。

(2)渗硼 3Cr2W8V钢热作模具,经950℃×4h盐浴渗硼,渗层组织为FeB+Fe2B,最终经1050℃盐浴加热,分级淬火,600℃×2h×3次回火。经上述工艺处理的扳手成形辊锻模,使用寿命可提高1倍以上。

(3)渗铌 模具钢经渗铌后得到一层Nb含量为80%左右的金黄色铌碳化物层,渗层组织为NbC。

盐浴渗铌工艺为(900~1050)℃×(4~10)h。渗铌层有极高的硬度,如Cr12MoV钢模具可达3200~3500HV。

渗铌工艺可用于冲模、弯曲模、拉管模、热锻模和粉末冶金等模具,使用寿命提高几倍乃至几十倍。

(4)PVD、CVD涂层 物理涂层PVD是从化学蒸汽中沉淀硬质材料,诸如硬质合金、金属陶瓷以及所有钢材均可作PVD涂层。在200~550℃较低的温度范围内可对模具实施涂层,后续无需再热处理。

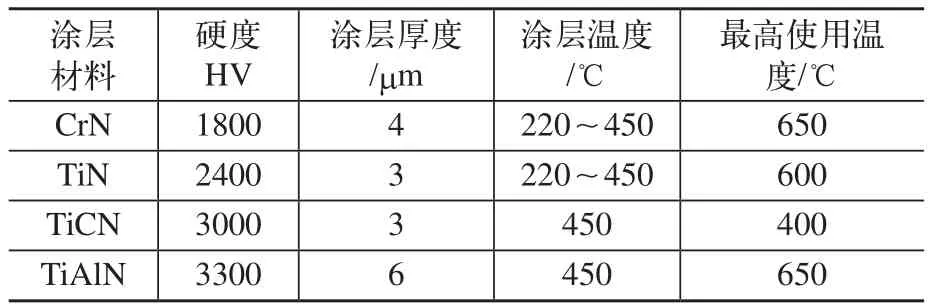

硬质涂层及其性能见表1[3]。

表1 硬质涂层及其性能

化学涂层CVD可使模具获得坚硬耐磨表面,通常涂层厚度达2~10μm,硬度2300~3000HV,涂层温度900~1000℃。

(5)渗铬 模具渗铬可使表面形成一层牢固的Cr-Fe-C合金层,使模具能抗高温氧化、抗蚀性能,且具有较高的硬度、强度、耐磨性和抗疲劳性能,因此在高温服役的模具可进行渗铬处理。

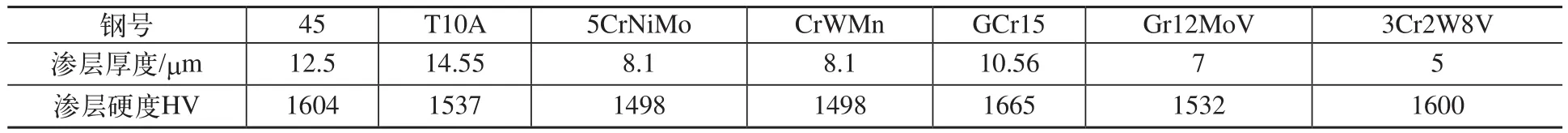

渗铬工艺可分为固体渗铬、液体渗铬、气体渗铬三大类。例如,950℃×4h盐浴渗铬时,不同材料渗铬层厚度及硬度见表2[4]。

表2 950℃×4h盐浴渗铬不同材料渗铬层厚度及硬度

不同模具经渗铬处理后,使用寿命可提高50%以上。

(6)模具的氧氮共渗处理 氧氮共渗处理后,可使模具表面形成一层多孔的Fe3O4,该渗层具有良好的减摩性和抗黏着性,共渗温度540~580℃,共渗时间1~3h。高速钢及基体钢制模具广泛应用此工艺,因为共渗温度往往是其回火温度,所以经氧氮共渗处理的模具使用寿命可提高1~2倍。

(7)渗硫及钼化处理 经渗硫和钼化处理后的模具有摩擦因数小、耐磨性好、抗咬合性高及抗擦伤能力强等特点,且处理温度低、成本低、见效快。

例如,齿轮滚刀的低温渗硫液配方(质量分数)为:硫15%、氢氧化钠50%、其余为水,渗硫温度130℃,硫化时间3h。

齿轮滚刀的低温钼化处理液配方为:MoS2(胶体)与水的质量比为(10~15)∶100,钼化温度为100℃(浸涂液沸腾),钼化时间为40~60min。另外,也可用甘油钼化法,其配方为MoS2(胶体)与甘油的质量比为(5~10)∶100,钼化温度为180~200℃,保温时间为3~4h。

(8)模具的S-N-C复合共渗 S-N-C复合共渗液体常用尿素作主盐,添加碳酸钠、碳酸钾、碳酸锂等配成盐浴,供S剂为硫化钾、硫化钠、硫氰化钾及亚硫酸钠等,工艺为(560~570)℃×(1~3)h。例如,W18Cr4V钢不锈钢冲模,经S-N-C复合共渗后,模具寿命由40万件提高到100万件。3Cr2W8V钢制铝合金热挤压模,模具寿命由40件提到450件。

(9)QPQ强化 QPQ是当今世界上最先进的金属熔盐表面强化技术之一。该技术可以数量级地提高模具表面性能,其耐磨性比渗碳提高10~15倍,耐蚀性比镀硬铬提高15~20倍,用于不同服役条件的模具,使用寿命可提高1~3倍。

(10)喷丸强化 喷丸强化会使模腔表面产生残余压应力,试验表明,喷丸处理后在600℃时,残余压应力还能保持在157MPa的水平,到650℃才完全消失。据此分析,喷丸强化产生的残余压应力在热作模具工作温度范围内(560~620℃)仍有效,从而延长了模具的使用寿命。

(11)激光淬火强化 与其他表面强化相比,激光淬火具有淬硬层深度可控、不需要回火、硬度高,以及淬火组织细小均匀、耐磨性高、节能环保等特点。

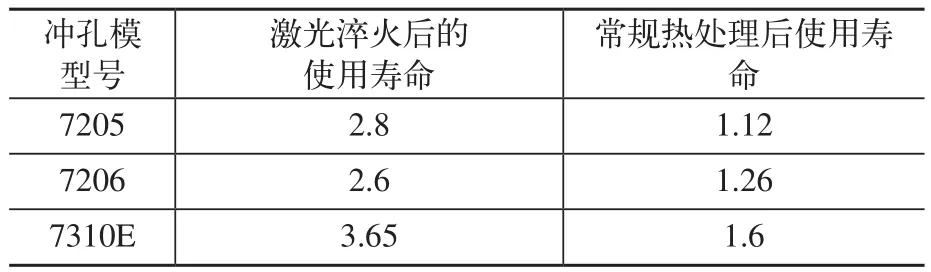

例如,GCr15钢轴承保持架冲孔模经激光淬火后,表面硬度为849HV,硬化层深度为0.37mm,基体的硬度为490HV,使用寿命见表3[5]。

表3 GCr15钢轴承保持架冲孔模激光淬火后的使用寿命 (万次)

(12)离子注入处理 该技术是将从离子源中引出的离子束加速成具有几万至几十万电子伏的高能离子束后注入模具表面,形成特殊物理、化学或力学性能表面改性层的过程。例如,YG8硬质合金拉丝模经离子注入处理,提高了拉丝模表面的硬度、耐磨性、耐疲劳性能和耐蚀性能,从而提高了模具的使用寿命。

5 结束语

我国的模具材料规格品种比较齐全,能满足国家发展战略的需求,但钢材的成分控制及其纯净度有待提高。有人曾用光谱分析国内外同规格、同牌号的模具钢化学成分,结果发现,国产模具钢材成分波动大、杂质多,而国外模具钢材成分范围窄,除了主要成分外,没有多余元素,这也是国产模具钢材制造出的模具使用寿命低的一个原因。

正确和先进的热处理工艺,可以充分地挖掘模具材料的潜力,提高或延长其使用寿命。随着科学技术的发展,热处理技术也有了长足的进步,如真空热处理、激光淬火、电子束热处理、气相沉积强化、可控气氛热处理、多元共渗及各种复合热处理,八仙过海各显神通,大大提高了模具质量和使用寿命。

在工业生产中,模具的重要性不言而喻,因此要振兴民族工业,模具必须先行,从原材料、机械加工、热处理及表面强化,直到客户使用,环环相扣,层层抓紧抓细,将提高模具使用寿命真正落到实处。

模具表面强化的“表面文章”内涵丰富、潜力巨大,没有任何一种强化工艺适合所有模具,因此应实施个性化服务,针对不同服役状态下的模具,制定相应的强化工艺,最终落实到提高使用寿命的课题上来。