微波PIN二极管复合介质膜钝化技术的研究

2023-01-02杨青,李宁

杨 青,李 宁

(成都亚光电子股份有限公司,成都 610051)

1 引言

微波PIN二极管由中部接近本征的高阻I层和两端重掺杂的P+和N+层组成。微波PIN二极管广泛应用于微波开关、移相、限幅、调制和倍频等控制电路中,也可用于射频开关、自动增益控制等领域,是雷达、通讯、制导、电子对抗、卫星、遥感、遥测、自动控制等整机电子装备系统中不可替代的关键器件。

微波PIN二极管主要包括高反压PIN开关(电压不小于200 V)、低压PIN二极管、限幅二极管、阶跃恢复二极管等类型,制造过程中钝化[1-3]是一个至关重要的环节,钝化层质量是影响该类型产品可靠性的重要因素之一。目前,微波PIN二极管常规复合介质钝化膜钝化工艺[4]采用等离子体化学气相沉积(PECVD)工艺制备SiO2和Si3N4膜,该工艺生成的钝化膜抗Na+污染及水汽能力好,但PECVD工艺产生的膜的致密性相对于高温干氧生长的膜较差,器件在极端温度冲击下可靠性不佳,会导致电性能退化。

半导体器件表面状态的恶化是影响器件可靠性的重要因素,针对表面钝化技术存在的钝化温度过高、高能离子损伤等问题,目前国内外此类研究成果很少,相关的报道也不多。本文主要围绕以上钝化工艺存在的问题进行了一些研究,并提出了一种SiO2薄膜+PECVD SiO2薄膜+PECVD Si3N4薄膜的复合介质膜钝化工艺。该工艺在采用普通干氧工艺生长第一层致密性高的SiO2薄膜的基础上,再采用PECVD沉积一层SiO2层,随后利用PECVD沉积Si3N4层,最终形成高温氧化SiO2薄膜+PECVD SiO2薄膜+PECVD Si3N4薄膜3层结构的微波PIN二极管复合介质膜,达到改善器件性能和稳定性的目的。

2 基本原理

根据氧化的基本原理[5],高温干氧的SiO2与硅界面结合的紧密程度是最高的,SiO2的生长会消耗一定的硅,硅消耗的厚度占氧化物总厚度的46%;对于连续生长的氧化层,刚开始氧气和硅片接触紧密,但生长出的SiO2层将氧气和硅片隔离开,此时氧化物的生长发生在SiO2层与硅的界面处,因此氧分子需要运动穿过已生长的SiO2层,才能继续生长SiO2薄膜。故高温氧化SiO2生长的最初阶段是线性阶段,该阶段氧化物生长厚度约15 nm,其线性等式描述为:

其中,X为氧化物生长厚度,B/A为线性生长速率系数,t为生长时间。

当氧化物厚度大于15 nm以后,就是氧化生长的第二阶段——抛物线阶段,其公式为:

其中,B为抛物线生长速率系数。由于氧化层变厚时,参与反应的氧扩散必须通过更长的距离才能到达Si/SiO2界面,反应受通过氧化物的氧扩散速率的限制,因此抛物线阶段的氧化物生长速率比线性阶段的生长速率慢得多。

PECVD SiO2膜工艺通常采用硅烷(SiH4)和一氧化氮(N2O)在等离子体的状态下反应生成SiO2膜,膜质更均匀,针孔较少,质量较好,其反应方程式为:

PECVD Si3N4工艺通常采用硅烷(SiH4)和氨气(NH3)反应,反应方程式为:

3 试验设备和试验过程

3.1 试验设备和相关参数

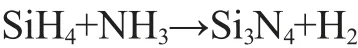

试验设备及过程监测仪器见表1。

表1 试验设备及过程监测仪器

3.2 试验过程

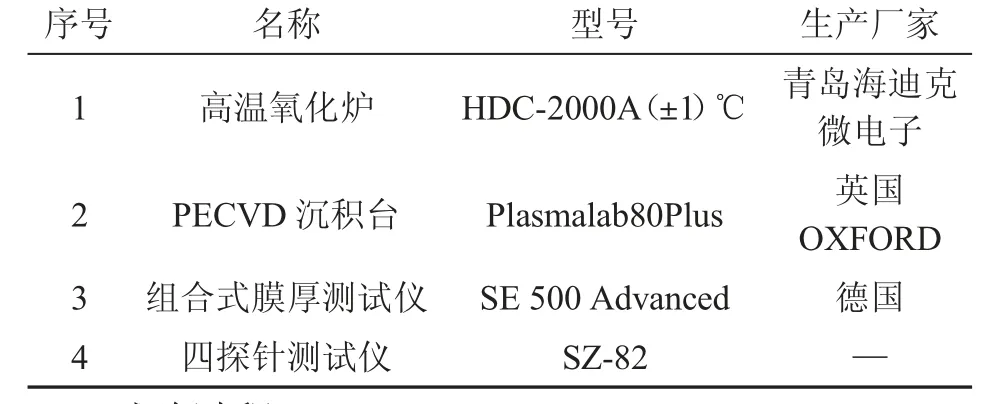

微波低压PIN二极管制备工艺流程如图1所示,本试验采用As掺杂的N型<111>Si衬底,衬底电阻率不大于0.004Ω·cm,外延厚度为2.5μm,电阻率不小于20Ω·cm。

图1 微波低压PIN二极管制备工艺流程

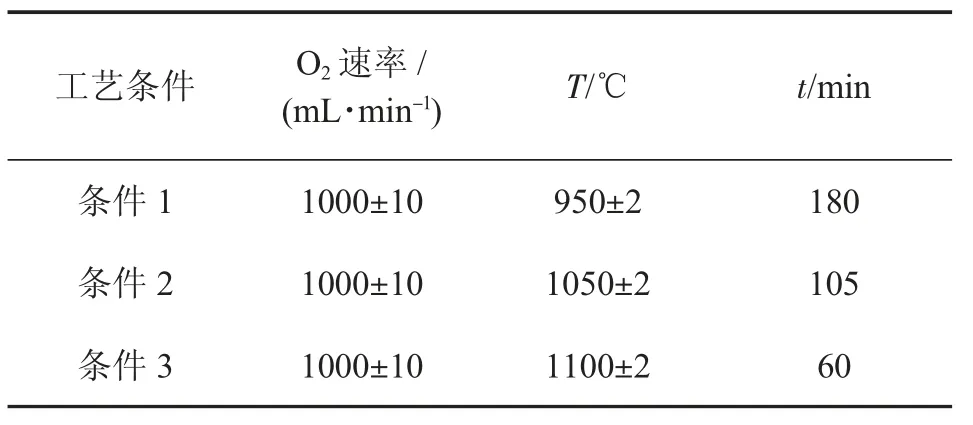

高温氧化的工艺条件要按照其对扩散后的P+表面掺杂浓度的影响是否能满足产品技术指标的要求来选取。试验中选用了3种工艺条件(氧气流量、温度、时间),具体工艺条件见表2。

表2 高温氧化SiO2工艺条件

为了满足微波PIN二极管对膜厚的要求,采用PECVD沉积台的低速沉积工艺[6]来增加SiO2的膜层厚度,且低速沉积可以有效提高SiO2层的致密性,具体工艺参数见表3,其中Rf为正向微分电阻。

表3 PECVD SiO2工艺条件

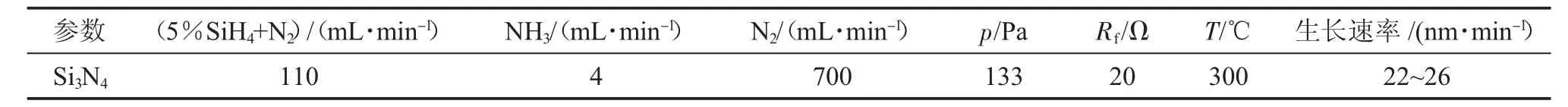

根据国军标对钝化层厚度的要求,设计SiO2增厚层厚度为650 nm,由于SiO2薄膜层对水有很强的亲和力,需要在SiO2薄膜层表面增加一层100~250 nm的Si3N4阻挡层。Si3N4阻挡层采用PECVD工艺沉积,工艺条件见表4。

表4 PECVD Si3N4工艺条件

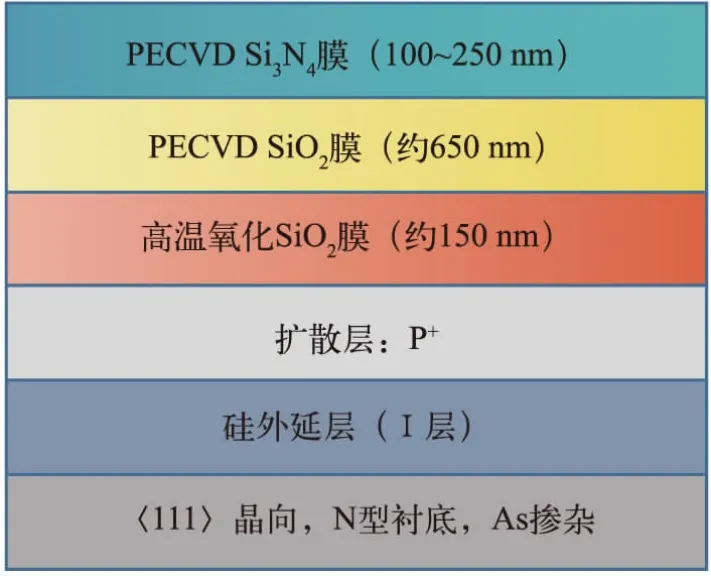

复合介质膜采用高温干氧工艺生长约150 nm的第一层致密性高的SiO2薄膜,再用PECVD工艺沉积650 nm的SiO2增厚膜层和适当厚度(100~250 nm)的Si3N4阻挡膜层,既保证了钝化层的厚度,也保证了产品的可靠性。最终形成的复合介质钝化膜膜层结构如图2所示。

图2 复合介质钝化膜层结构

4 试验结果与分析

采用高温干氧SiO2+PECVD SiO2增厚层+PECVD Si3N4阻挡层复合介质膜钝化工艺,研究不同工艺条件(温度、时间)下生长形成的复合介质膜,通过对膜层性能参数、产品过程监测参数和产品电学参数的测试和分析,甄选出更加适合的工艺条件,为后续研究提供解决方案与理论依据。

4.1 不同工艺条件下氧化膜的厚度和折射率比较

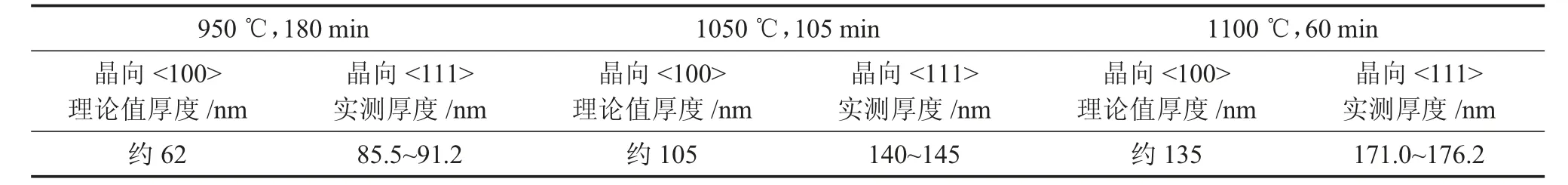

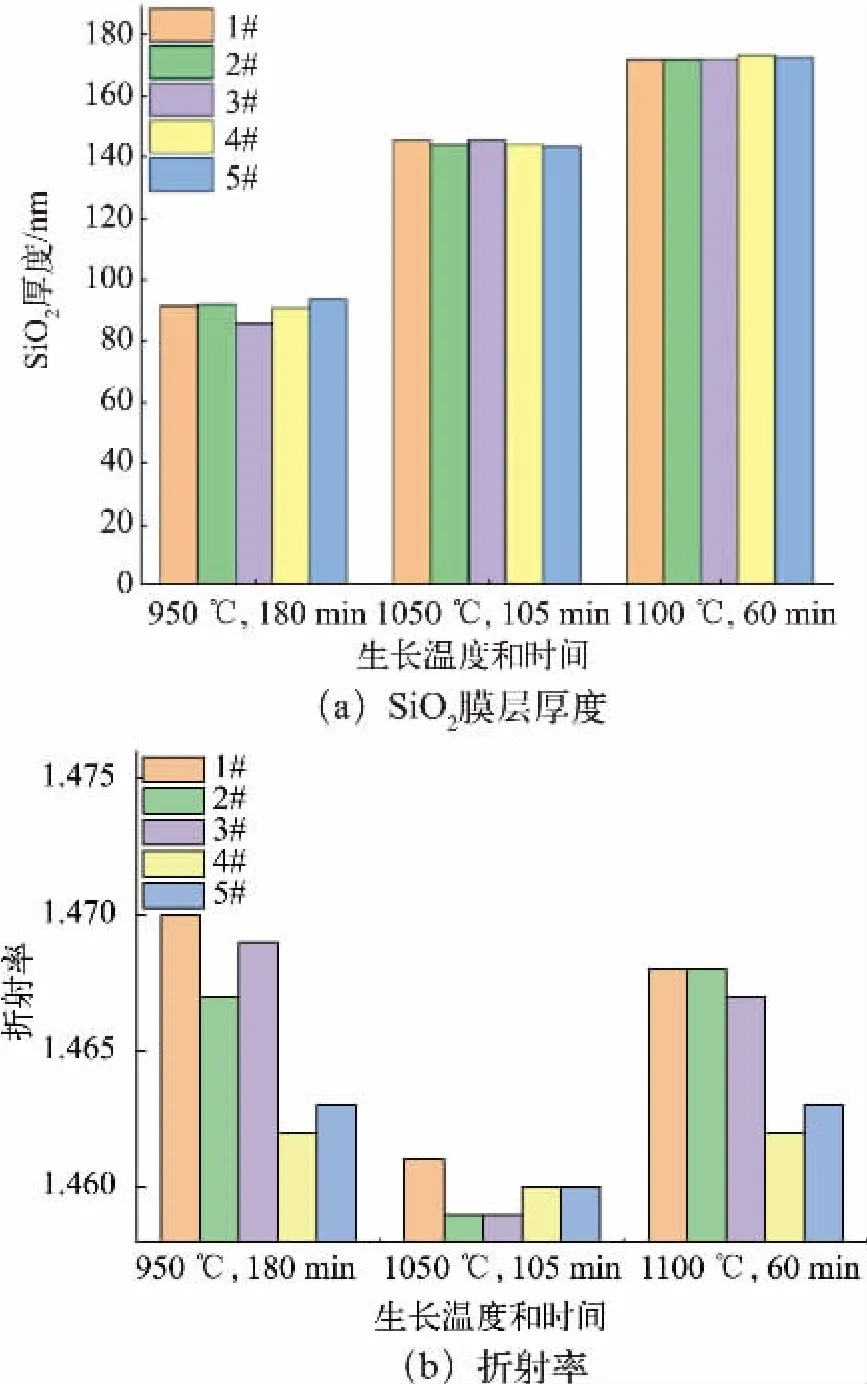

采用SE 500 Advanced膜厚测试仪,对3种不同工艺条件——950℃、180 min高温干氧,1050℃、105 min高温干氧,1100℃、60 min高温干氧——下的产品测试其氧化膜的厚度和折射率,结果如图3所示。

由图3可以看出,950℃下热氧化工艺薄膜生长速度过慢,1050℃和1100℃的热氧化工艺薄膜层生长速度与高温氧化的原理公式基本吻合。晶向<100>的硅在试验温度条件下的氧化层厚度和实际晶向<111>的硅测出的氧化层厚度对比见表5[1],从表5中可以看出,实际测试晶向<111>氧化层厚度比晶向<100>理论厚度值高,这主要是由于晶向<111>硅的氧化速率高于晶向<100>硅的氧化速率,因此试验结果与理论基本吻合。理论中无定形SiO2的折射率在1.46,实际测量的折射率在1.458~1.470之间。

表5 不同工艺条件高温干氧SiO2薄膜层晶向<100>厚度理论值和晶向<111>实际值对比[1]

图3 不同工艺条件高温氧化SiO2膜层厚度和折射率比较

4.2 不同工艺条件下表面方块电阻比较

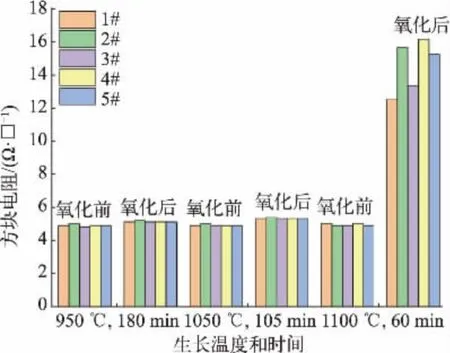

采用SZ-82型四探针测试仪,对同一材料的产品基于不同高温干氧工艺,比较氧化前后表面方块电阻对产品表面掺杂浓度的影响,不同工艺的产品表面方块电阻如图4所示。

图4 不同高温干氧工艺的产品表面方块电阻

从图4可以看出,950℃和1050℃温度下的产品表面方块电阻氧化前后变化不明显,控制在10%左右,即表示产品表面掺杂浓度有些许下降,但不影响产品电性能参数,但是1100℃温度下的产品表面氧化前后方块电阻变化非常明显,方块电阻变化量在100%~200%,这意味着硅片表面掺杂浓度下降非常厉害。其表面掺杂浓度变化的原因是重掺杂的硅要比轻掺杂的氧化速率快。在抛物线阶段,硼掺杂比磷掺杂氧化得快。氧化薄膜中硼趋向混合,这将减弱它的键结构,使通过它的氧扩散随之增大,即高温氧化SiO2生长存在吸硼排磷的现象及杂质在高温下的自扩散现象。

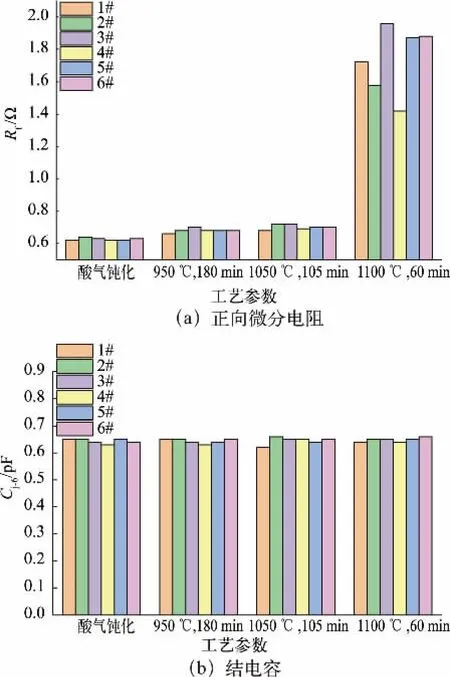

受表面掺杂浓度影响最大的产品参数就是正向微分电阻Rf(不大于1Ω为合格),现将已完成高温氧化的产品不做PECVD,以薄钝化层的状态完成最终流片,封装后不同高温干氧工艺的产品电参数见图5。从图5(b)可以看出,产品结电容Cj-6分布在0.6~0.7 pF之间,满足结电容Cj-6≤1 pF的技术指标,参数一致性不受高温氧化的温度影响。

图5 不同高温干氧工艺的产品电参数

对比图3~5,分析可知:(1)1100℃的干氧工艺对产品性能影响过大,Rf远大于常规酸气钝化工艺的电阻,已经超出Rf≤1Ω的产品技术指标要求,并且分布十分不均匀;(2)采用1050℃、105 min的干氧工艺制作SiO2层,试制的产品比常规酸气钝化产品Rf稍大,但未超过10%,能满足Rf≤1Ω的技术指标;(3)950℃下,干氧工艺试制的产品比常规酸气钝化产品正向微分电阻略大,也能满足Rf≤1Ω的技术指标,但热氧化速度过慢,故直接淘汰。

4.3 SiO2增厚层+Si3N4阻挡层

Si3N4薄膜是一种物理、化学性能均非常优异的半导体薄膜,具有较高的介电常数、良好的耐热、抗腐蚀性能和优异的机械性能,但是Si3N4薄膜层厚度必须控制在100~250 nm之间。如果超过250 nm,表面容易发生硅裂[7]。Si3N4薄膜层生长过程本身存在较大的膜应力[8],但在SiO2薄膜上生长Si3N4薄膜,由SiO2薄膜作为缓冲层,则能释放相应的应力。

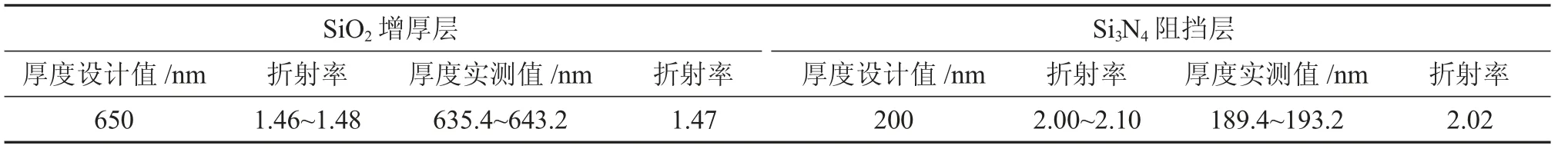

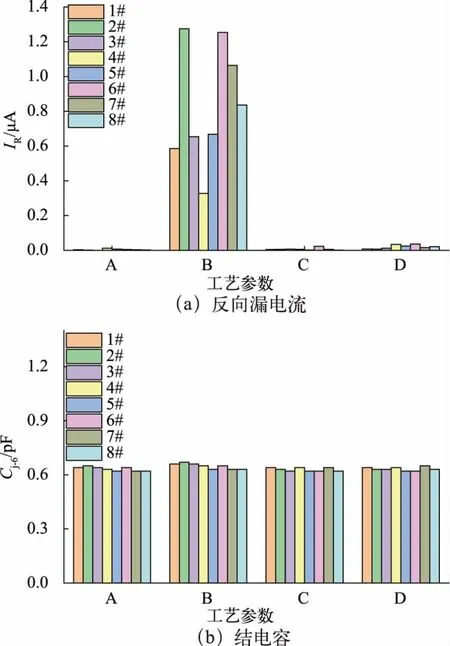

为了验证Si3N4薄膜阻挡水汽和碱金属(钠离子)的作用,将生长了650 nm SiO2增厚层和生长了650 nm SiO2增厚层+200 nm Si3N4阻挡层的产品完成流片,SiO2增厚层和Si3N4阻挡层膜层厚度和折射率见表6,将芯片放在潮湿箱中搁置72 h,试验前后电参数见图6。图6中,A为钝化膜层SiO2潮湿前的电参数,B为钝化膜层SiO2潮湿后的电参数,C为钝化膜层SiO2+Si3N4潮湿前的电参数,D为钝化膜层SiO2+Si3N4潮湿后的电参数。

表6 SiO2增厚层和Si3N4阻挡层膜层厚度和折射率设计值与实测值对比

图6 不同钝化膜层的产品潮湿筛选前后电参数对比

从表6可以看出,按照设计的膜层厚度生长的SiO2增厚层和Si3N4阻挡层,设计值和测试值基本吻合。

从图6可以看出,采用SiO2薄膜作为钝化膜层的芯片,不能长期放置在空气中,由于SiO2薄膜层亲水性强,会导致产品漏电流IR变化很大;而表面增加一层Si3N4薄膜层则能够很好地起到阻挡水汽和空气中其他杂质的作用,试验前后的反向漏电流IR没有明显变化。

5 结论

通过高温干氧工艺和PECVD技术制备了微波PIN二极管的复合介质钝化膜层,不同高温干氧工艺条件下生长的膜层厚度和折射率基本与理论吻合;通过对比产品表面方块电阻和产品电参数确定复合膜的第一层膜采用1050℃高温干氧工艺更为合适;通过潮湿试验表明,Si3N4薄膜能够有效阻挡水汽和碱金属的作用,作为复合介质钝化膜的阻挡层是方便可行的。该复合介质膜钝化技术可以广泛应用于低压PIN二极管、限幅二极管、阶跃二极管的制作中,具有提高二极管器件可靠性和环境适应性的优势,可提升产品质量。