铝型材截面设计系统开发及其在轻卡护栏轻量化中的应用

2022-12-30褚艳涛孙凌玉季增连张海玉

褚艳涛,孙凌玉,季增连,张海玉

(1.北京航空航天大学交通科学与工程学院,北京 100191;2.山东汇强车辆制造有限公司,山东 淄博 255200)

1 引言

铝合金型材由于具有模具费用低、通用性强、比强度高、碰撞吸能特性出色以及回收性好等优点,在骨架结构轻量化设计中应用越来越广泛[1−2]。但铝合金型材骨架结构的截面形状各异、参数众多,在方案设计和比较时,每次修改都需重新建模,严重降低了设计效率,所以有必要开发一个铝型材截面设计系统,方便工程人员直接调用和快速计算。对于企业积累数据,进行自主开发,具有重要的意义。

目前,关于铝合金拉挤成型的型材截面设计研究相对较少,现有商业软件中没有现成的截面库和配套的材料库。截面形状的设计主要依赖设计者的经验和主观判断,这不可避免的会产生“过设计”和“欠设计”的现象,而铝合金型材的截面形状又直接影响其力学性能,所以,在应用铝合金型材时,需要一个完整的截面优化设计方法和软件进行指导。对于汽车侧面护栏的设计,国内外均制定了相应的法规标准。作为重要的被动安全装置,若“以铝代钢”实现轻量化设计,能否利用参数化的截面模型和基于大数据的响应面构建,实现快速优化,是对本软件系统的一个考核和验证。

2 型材截面设计系统

2.1 系统设计目的及思路

利用拉挤或压挤工艺可以制作各种截面的型材,满足不同使用工况的强度和刚度需求。然而,即使截面形状相同,截面内几何参数也具有不同的组合方式。在有限元软件中进行实体建模时,需要设计人员通过手动方法进行不同模块的切换,而每个模块下又有很多子菜单,子菜单中还有很多对应的参数输入窗口,每次操作都需细心谨慎。

此外,有时候改变一个设计参数会产生联动效果,与其相关的尺寸都会受到影响,需要重新建模,这样的操作会出现大量重复性的工作,时间和人工成本较高。本系统开发的目的就是通过编程语言对有限元软件进行二次开发,实现整个过程的参数化和模块化,省去大量的重复的、繁琐的操作,极大地提高了设计效率、降低人为出错率。

系统开发的思路是:根据铝合金拉挤成型工艺的可行性,建立各种截面形状的参数化模型,将可以人为设定的截面参数(设计变量)以图像用户界面(GUI)输入的方式,对用户开放。用户在进行方案比较时,可以快速建立一系列简化的CAD和CAE模型,并进行有限元分析。

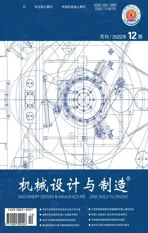

同时,对常用的拉挤成型铝合金材料参数,写入材料库,并提供用于静力学分析和碰撞仿真的材料模型,供用户直接选取。当存储了大量计算结果后,将其作为许多独立的设计点,可通过各种回归方程获得输入与输出的响应面模型,供基于准则法的各种优化迭代使用,或者供设计人员快速计算响应量。也可以直接利用这些设计点,和基于人工智能的各种现代优化算法结合,获得最优解。软件的界面组成,如图1所示。

图1 软件系统Fig.1 Software Interface

2.2 系统应用概述

用户使用该系统完成铝合金骨架设计的过程包括:通过GUI 输入设计变量,系统自动完成零部件的参数化建模、装配体的自动生成,用户从截面形状库选择截面形状,从材料模型库选择材料模型及参数,系统自动完成分析步定义、载荷和边界条件的自动施加、网格的自动划分、任务的自动提交以及结果数据的自动提取。

2.3 利用GUI界面与有限元软件的数据传递

GUI 的开发有利于工程人员直接调用,方便快捷且简单易懂,非专业人员只要知道参数含义,也可完成分析。其主要由两部分构成:图形用户界面和Kernel程序部分。其中图形用户界面可直观看到,供操作者输入参数,接着,GUI向Kernel函数发出数据处理请求,此时便开始有限元分析。在这里为了加快输入模块的处理速度,将Python的.py文件进行文件格式转换,编译成字节码文件。

3 代理模型的建立

3.1 设计点的选取

在进行代理模型的创建时,需要有一定量的数据进行支撑,对于数据点的选取,常见的试验设计方法包括:正交试验设计、全因子试验设计、完全随机设计以及拉丁超立方设计方法。

3.2 Kriging模型的建立

Kriging代理模型的本质是空间局部插值,基本原理是首先选取合适的已知函数。然后,通过加权并相加的方法来表示响应函数,其一般表达式为:

4 基于粒子群的优化算法

4.1 现有优化算法

在验证代理模型的正确性后,为了找到最优的参数组合需要对其进行优化设计,常见优化设计方法包括:梯度下降法、牛顿法、共轭梯度法以及模拟退火法。近年来,智能算法的发展为优化设计提供了新思路,其中粒子群算法由于具有较高的收敛速度而在工程中广泛应用。

4.2 粒子群算法

1995 年,文献[3]提出了著名的粒子群算法(Particle Swarm Optimization)。其灵感来源于鸟类的捕食行为,每个粒子通过学习个体最优和全局最优从而更新自己飞行的速度和方向,其一般表达式为:

其一般步骤为:首先初始化种群的速度和位置,计算出第一代种群的个体和全局最优解。接着,利用式(4)和式(5)对其速度和位置进行更新,计算出K代的全局和个体最优解,对照所有约束条件,如果满足条件则输出,不满足则返回重复式(4)和式(5)继续计算,直到获得最优解或跳出终止。

5 轻卡护栏轻量化案例

5.1 设计问题描述

作为重要的被动安全装置,轻卡侧面护栏的主要作用是在发生剐蹭时,防止人员和非机动车辆卷入车底,发生二次碾压[4]。以某轻卡侧面护栏为研究对象,对其开展“以铝代钢”的轻量化设计。首先,对结构进行有限元分析。经测量,原结构侧面护栏的安装空间为:(2040×630×502)mm,主要由横挡板、护栏支架、竖挡板等部分做成,如图2所示。其各部分厚度,如表1所示。总重量为20.9kg。

图2 钢制侧面护栏Fig.2 Steel Side Guardrail

表1各部分厚度Tab.1 Thickness of Each Part

原结构材料为Q235钢,考虑到侧防护装置的实际工况,在仿真过程中,采用弹塑性材料模型,材料参数[5],如表2所示。

表2 Q235基本材料参数Tab.2 Material Parameters of Q235

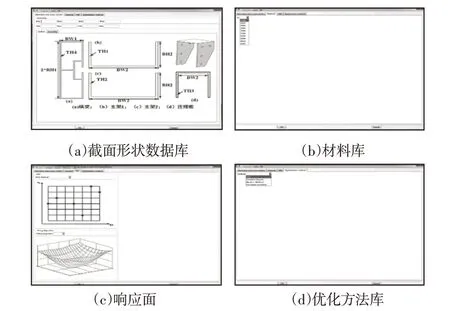

对于载荷的施加,根据侧面护栏的实际使用工况以及标准GB 11567.1−2001“汽车和挂车侧防护要求”,建立了侧面护栏的载荷和边界条件,如图3所示。

图3 原护栏边界条件Fig.3 Boundary Conditions of Original Guardrail

防护栏前端建立直径为220mm的圆形平压头,对平压头施加1kN的静力。防护栏尾部安装在车架部位,在仿真过程中,对其施加固定约束,在平压头与侧防护装置之间设置“硬接触”。

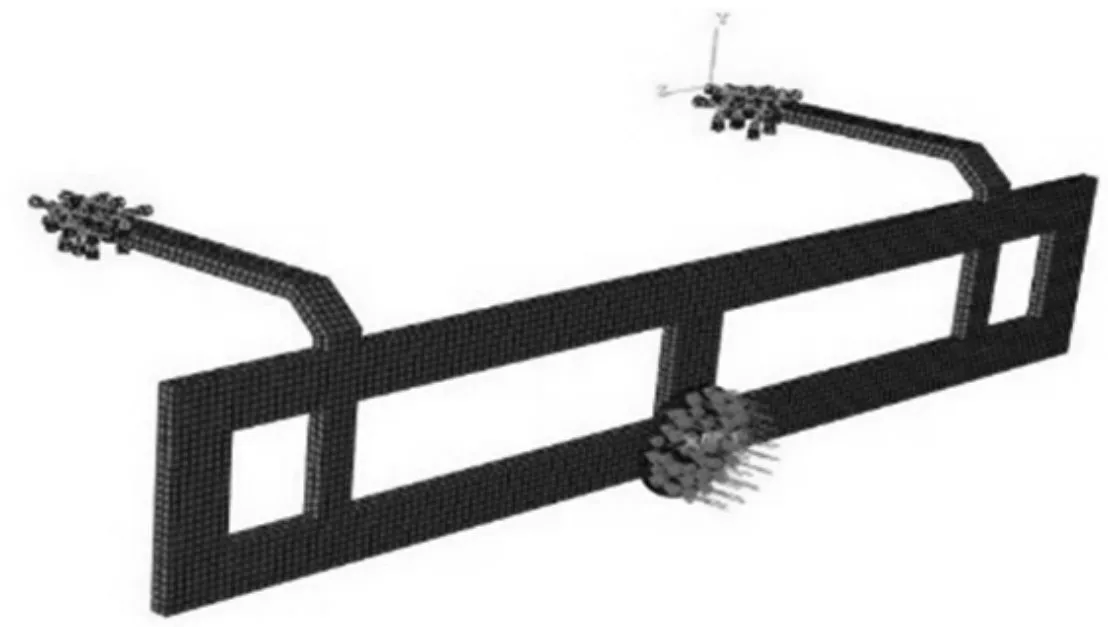

结构的应力云图,如图4(a)所示。可以发现,在整个受力过程中,防护装置的整体的变形并不大,应力最大处为207.2MPa,Q235钢未出现屈服现象。原结构护栏变形挠度,该值作为后续新结构优化设计的约束条件,如图4(b)所示。

图4 结构分析Fig.4 Structural Analysis

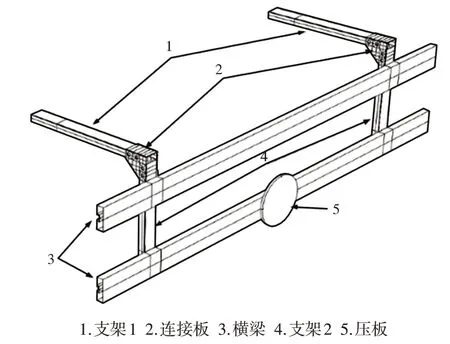

在整体安装空间不变的前提下,从材料替换的角度,用铝合金型材替换原结构的Q235钢,提出并设计了一种新的铝合金型材侧面护栏,考虑到焊接对铝合金材料性能影响较大,在本设计中,所有连接部分均采用螺栓连接,提高整体结构的稳定性,整体示意图,如图5所示。

图5 铝合金护栏几何外形示意图Fig.5 Schematic Diagram of Aluminum Guardrail

5.2 GUI快速建模

为方便工程人员应用,基于PYTHON语言实现了铝合金材料侧面护栏的仿真平台的GUI设计和开发,应用界面,如图6所示。

图6 铝合金型材护栏设计GUI界面Fig.6 GUI of Aluminum Profile Guardrail

5.3 其他设置

5.3.1 材料模型

新结构采用的材料为铝合金材料(AL6101),其材料参数[6],如表3所示。该参数可以在Kernel程序中直接修改。

表3 AL6101铝合金材料参数Tab.3 Material Parameters of AL6061

5.3.2 载荷边界条件

新侧面护栏仿真过程中的载荷和边界条件与原结构相同。

5.4 响应面生成及精度评价

利用试验设计得到的数据,进行了灵敏度分析,得到了各设计变量对响应值的影响,如图7(a)所示。可以得出结论,TH2,TH1对响应函数影响较大,建立的对应的响应面,如图7(b)所示。

图7 代理模型Fig.7 Surrogate Model

基于Kriging代理模型的预测效果,如图8所示。预测模型的误差分析,如表4所示。其中,R2越接近1证明预测效果越好。可以发现,所建立的预测模型精度较高,能满足后续优化设计使用。

图8 预测效果Fig.8 Predicted Performance

表4 误差分析Tab.4 Error Analysis

5.5 优化过程及结果

以整体质量最小作为目标函数,变形挠度不大于原结构变形挠度以及材料不屈服为约束函数,设计变量为各部分的厚度和截面形状,具体表达式为:

目标函数:质量最小

约束条件:挠度<=原结构变形

式中:各参数含义,如图1所示。

目标函数的优化历程,曲线趋于平稳,收敛较好,如图9所示。

图9 优化历程曲线Fig.9 History of Optimization

新结构侧面护栏优化前后的参数对比,如表5所示。

表5 优化前后参数比较Tab.5 Comparison of Parameters Before and After Optimization

对优化后的结构进行校核,如图10所示。最大应力为132.4 MPa,未达到屈服极限。

图10 铝合金型材侧面护栏应力云图Fig.10 Stress Distribution of Aluminum Profile Side Guardrail

6 结论

利用PYTHON语言开发了铝合金型材截面参数化模型和专用图形用户交换界面(GUI),避免了复杂截面铝型材设计过程中大量重复性的工作,以插件的形式与有限元软件结合,方面工程人员调用,提高了设计效率。接着,将该插件用于轻卡侧面护栏的设计中,从“以铝代钢”的轻量化理念出发,设计提出了一种新的铝合金型材侧面护栏,通过批处理明令获得大量的数据并基于Kriging 插值拟合出对应的代理模型,结合粒子群算法对其进行优化设计,最终在保证工艺可行性和安全性的前提下,新设计的轻卡侧面护栏达到了减重56.94%的效果。