基于加筋板振动力学理论的车身阻尼材料设计

2022-12-30王梦翔杨家友

张 宇,王梦翔,杨家友,李 进

(1.重庆电子工程职业学院智能制造与汽车学院,重庆 401331;2汽车噪声振动与安全技术国家重点实验室,重庆 401122;3东风小康汽车有限公司汽车技术中心,重庆 400039)

1 引言

汽车NVH性能是驾乘人员的直观感受,往往直接影响消费者的购买意愿和使用满意度。车辆在怠速或加速工况的某个转速下若骤然有明显压迫耳膜感的轰鸣(Booming)噪声[1−2],这极易引起人耳不适,甚至头晕、恶心,难以接受的舒适度必将导致驾乘人员产生抱怨和提起投诉。而低频轰鸣噪声是一种极难控制和消除的噪声[3],因此它成为汽车NVH性能研究的焦点之一。解决车内轰鸣噪声问题通常有以下途径:控制振动传递,衰减车身激励[4];加强壁板刚度,降低辐射噪声[5];优化结构频率,避免声固耦合[6−7]。

其中,在车身壁板进行阻尼处理,可提高车身壁板的吸隔声性能,是降低车内低频噪声的重要手段[8−10]。但是阻尼材料的使用会造成车身质量的增加,进而带来更大的质量惯性与滚动阻尼,影响燃油经济性[11]。因此,合理的阻尼处理,不但可达到控制噪声的目的,而且可以满足轻量化设计要求。

采用声固耦合仿真技术模拟某车型车内噪声水平,并通过研究加筋板结构的动态力学性能,提出车身阻尼材料设计方案,以期为低噪声车身钣金结构设计提供理论参考和方案借鉴。

2 加筋板动力学理论

设一加筋板结构,如图1所示。基板厚度为t,长为a,宽为b,弹性模量为E,剪切模量为G,密度为ρ,泊松比为μ。沿X轴加强筋间距为a1,沿Y轴加强筋间距为b1。

图1 加筋板结构示意图Fig.1 Schematic Diagram of Stiffened Plate Structure

基板中面任一点的振动位移用向量表示为:

式中:u v w—基板中面沿x,y,z方向的位移;θx θy—基板中面法线在x-z平面和y-z平面内的转角。

由Mindlin理论得基板应变能为:

式(3)、式(5)将加强筋上的模态应变能“平摊”到基板上。将式(2)与式(3)、式(5)相加即得到加筋板基板应变能[12]。

加筋板具有质量轻,刚度大的特点,在车身上得到普遍应用。上述研究可为车身壁板阻尼材料设计提供理论指导。

3 车内加速噪声评价

在车型正向开发CAE仿真阶段,运用声固耦合仿真技术模拟外部激励下车内噪声水平,可以提前预估NVH性能,尽早开展优化工作,从而缩短开发周期,提高开发效率。

在某MPV车型开发CAE分析阶段,为模拟预测加速工况下车内噪声水平,建立白车身−开闭件−声腔耦合仿真计算模型。在动力总成左、右悬置被动端和副车架与车身安装点施加(20~200)Hz的白噪声单位激振力,如图2所示。计算得到车内噪声测点噪声性能,如图3所示。

图2 车内噪声激振点示意Fig.2 The Noise Excitation Point Inside Car

图3 车内噪声测点声学性能Fig.3 Acoustic Performance of Noise Measurement Point in car

由图3 可知,车内前、后排在42Hz、45Hz、47.5Hz、53.5Hz的低频域集中出现多个明显噪声峰值。这类低频噪声很可能成为实车加速轰鸣诱发因素。因此,需要引起关注并采取预防措施。

4 车内噪声原因分析

4.1 车室声腔模态分析

为进一步研究该车型加速工况下车内噪声性能,对车室声腔模态频率进行分析。由于座椅对低阶声腔模态频率影响较大,在进行声腔建模时引入座椅表面蒙皮结构。通过有限元仿真计算,获知一阶声腔模态频率为46.15Hz,模态振型,如图4 所示。由图4可知,后排座椅区域车室空气压强变化较前排明显,且一阶声腔模态频率与车内低频噪声主要峰值频率耦合。表明车内低频噪声峰值是由于声固耦合所致。下一步工作则是针对问题频率寻找车身壁板振动激励源。

图4 一阶声腔模态振型Fig.4 First−Order Acoustic Cavity Mode Shape

4.2 车身壁板振动分析

面积较大的车身钣金覆盖件极易在外界振动激励下产生辐射噪声,也因低阶模态频率分布密集而易与声腔模态频率耦合引起轰鸣问题。车身顶盖、侧围壁板、地板等区域皆为大面积钣金覆盖件,应引起重点关注。通过分别对上述车身大面积钣金覆盖件的模态频率进行计算获知,该车型顶盖存在频率为44.98Hz的局部模态,如图5所示。该频率与加速工况下车内低频噪声主要贡献频率和车室声腔模态频率基本吻合,而且振幅区域主要位于后排座椅上方,顶盖上下拍动极易引起后排座椅附近空气压强变化从而导致车内噪声更加突显。这在图3中已得到体现。至此可以初步判断车身顶盖是导致加速工况下车内后排低频噪声峰值明显的主要因素之一。

图5 车顶后部局部模态振型Fig.5 Partial Mode Shape at Rear of Roof

5 车内噪声优化控制

5.1 控制措施

欲改变声腔模态频率和车身钣金结构模态频率需要重新设计车身内部尺寸和车身钣金结构,影响整个车型开发周期和设计方案。而在车身钣金件上敷设合理的阻尼材料可抑制车身壁板在外界激励下的振动幅值,从而降低辐射噪声,实现改善车内噪声性能的目的。根据第2节内容,为获知顶盖上合理的阻尼层铺设位置,首先需要获知模态应变能分布。计算得到顶盖在(40~55)Hz低频范围内各阶模态综合应变能,如图6所示。

车身顶盖为典型的加筋板结构,从图6可知其模态应变能主要集中分布于尾部两根加强筋上。故难以据此设计精准的阻尼层布局。因此,需要运用加筋板动力学理论,将加强筋的应变能“平摊”到顶板上,从而为阻尼层设计提供理论指导。

图6 车顶后部局部模态应变能Fig.6 Modal Strain Energy at Rear of Roof

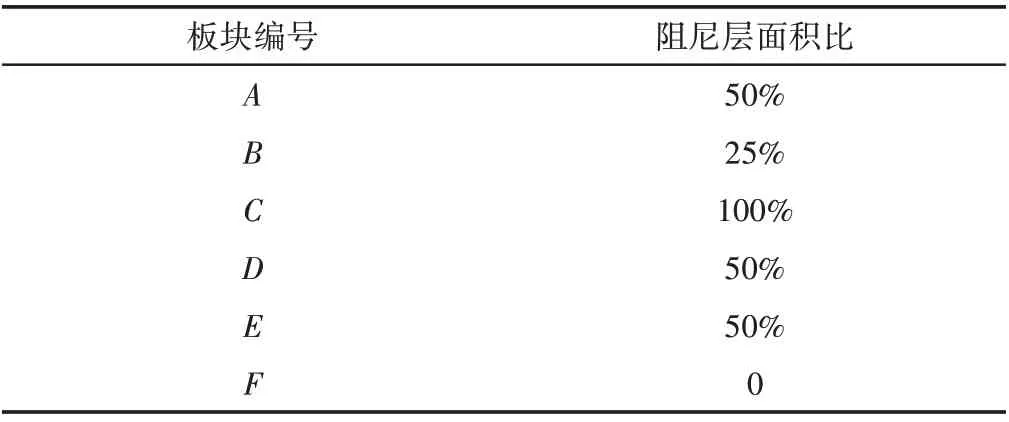

由结构对称性,将顶板阻尼层敷设预留位置分为A−F六个板块。根据式(3)、式(5),将顶盖尾部两根加强筋上的应变能沿车身前−后、左−右方向“平摊”到顶板上,并考虑制造工艺可行性,各板块阻尼层面积比,如表1所示。

表1 各板块阻尼层面积比Tab.1 Damping Layer Area Ratio of Each Plate

最终得到顶盖阻尼层空间布局,如图7所示。在阻尼材料建模时,选用某常用品牌粘贴型约束阻尼材料,其性能参数,如表2所示。

图7 顶盖阻尼层空间布局Fig.7 Roof Damping Layer Space Layout

表2 顶盖阻尼层材料性能参数Tab.2 Roof Damping Layer Material Performance Parameters

5.2 效果验证

计算得到80Hz低频范围内顶盖粘贴阻尼材料后车内后排噪声声压级,如图8所示。

从图8分析可知,当顶盖敷设阻尼材料后,车内后排座椅噪声测点在(40~55)Hz低频段内噪声峰值衰减10dB(A)以上。表明本文提出的阻尼材料设计方案对车内加速噪声改善效果明显。

图8 顶盖阻尼材料优化对车内后排噪声影响Fig.8 The Change of Noise in Car After Roof Damping Material Optimization

6 结论

(1)运用加筋板动态结构力学特性,将集中于加强筋上的应变能转移到基板上,可作为车身壁板阻尼材料设计依据。

(2)结合某车型加速工况下车内噪声仿真分析实例,根据加筋板结构应变能计算理论,提出了一种顶盖阻尼材料设计方案,经验证该方案使关注频段的车内噪声峰值衰减10dB(A)以上。