基于协同作业的智能制造生产线设计

2022-12-29李坤伍星亮

李坤,伍星亮

(无锡机电高等职业技术学校自动化工程系,江苏无锡214000)

0 前言

生产线具有可扩展性高、节约成本,专业化程度高等诸多优点,在现代生产中有着广泛应用。机器人具有方便监管和安全性高等优点,其良好的工作可靠性能够很好地提高生产效率。工业4.0和中国制造2025的提出,制造业由传统进入自动化时代,制造生产线也向多机器人协同作业方向发展,智能制造生产线已经成为了研究的热点。

对于智能制造生产线,国内外学者进行了广泛的研究。陆晨芳等[1]从ERP系统、工业机器人编程、视觉检测等方面设计了四齿魔方智能生产线。冯振华[2]基于工业机器人和柔性生产线理念,提出工业机器人的智能制造柔性生产线设计方案。ZHONG等[3]对卫生陶瓷智能制造生产线的工艺流程和工作原理进行了说明和阐述。吴斌[4]以实际生产需要,运用SolidWorks和Visual Component软件对智能制造生产线进行设计和研究;熊隽[5]以智能制造生产线为基础,对工业机器人的操作、通信、控制等进行研究。本文作者以实际生产需要为基础,对智能制造生产线进行设计。

1 智能制造生产线总体布局

以实际生产油缸套筒需要(油缸套如图1所示),设计一条能够实现自动化加工的智能制造生产线。该生产线由数控车床、钻攻加工中心、比对仪、3D视觉检测装置、机器人、监视管理系统、料库等组成。

图1 油缸套筒加工要求

生产线工作流程:首先设定料库状态,开始运行。机器人1取出工件放入套筒缓存区,3D视觉检测装置进行拍照,3次拍照后确认工件个数和位置,机器人1依次抓取工件放入分拣台处的托盘中,当托盘装满4个工件后搬运托盘至上料台处,机器人2抓取工件依次进行车床加工和铣床加工,加工完成后机器人2将其取出,进行清洗、翻转等工序;最后将工件放入比对仪处,开始检测加工质量,在误差范围以内的工件放入合格区域,误差范围之外的工件放入报废区域,完成整个加工过程。图2为智能生产线加工流程。

图2 智能生产线加工流程

2 各组成部分选型与设计

2.1 3D视觉检测设备

自动检测套筒缓存区中工件的个数和位置需要用到3D视觉检测装置。选用FANUC 3D Area Sensor设备,该设备由1个DLP投影仪和2个相机组成,DLP投影仪发出结构光照射到工件表面,生成3D点云数据,通过算法对点云数据进行分析,最终获取工件的位置和姿态参数。其中3D视觉系统设置干涉区域,避免手爪与料框等干涉。3D视觉检测仪工作流程如图3所示。

图3 3D视觉检测仪工作流程

2.2 数控车铣

根据加工产品的结构外形,选用宝鸡CK6142型卧式数控加工车床。该数控车床在斜床身卧式机床的基础上,增加了桁架与料仓,能够实现自动化上下料;提供数据接口,实现信号的传递,以便满足自动化生产的需要。车床数控系统采用FANUC操作系统,加工信号容易获取且能够与整条生产线进行信息集成。该车床的规格参数如表1所示。

表1 CK6142数控车床性能参数

现代工件加工,车、铣已经成为密不可分的整体。在油缸套筒智能制造生产线中,铣床用于工件表面的加工,同时兼顾生产线的柔性设计,选用立式铣床,能够提供数据接口,实现生产线中信号的传递。选用搭配FANUC Oi-F系列数控系统的润星机械HS-500T立式高速钻攻加工中心,该加工中心自备了一套刀库,即可一次装夹而完成多道工序。HS-500T的性能参数如表2所示。

表2 HS-500T钻攻加工中心性能参数

以上数控车床和立式钻攻加工中心性能参数满足产品加工要求,且都搭配FANUC数控系统,可以进行信息传递与交互,相互协同工作。

2.3 机器人设计

工业机器人有良好的工作可靠性和重复定位精度,并且可以实现连续作业,因此,提高生产线的效率必须设计并选用工业机器人。

工业机器人一般由控制系统、传感系统、驱动系统和执行机构四部分组成,如图4所示。设计六轴关节型机器人,可以实现多方向的自由运动,从料库中抓取托盘,抓取工件至车床、铣床处进行加工。该机器人包含底座、旋转座、手臂、夹具、传感装置等部分,各关节由伺服电机驱动,实现机器人腰部转动、手臂转动等操作。手爪由气缸驱动,根据加工工件的不同可以转换,实现柔性加工。工业机器人结构如图5所示。

图4 工业机器人组成部分

图5 工业机器人结构

根据智能制造生产线的工作流程以及加工任务需求,拟设计两台机器人。设计Robot1装配一个工件手爪,用于抓取工件至分拣台托盘处;一个托盘卡钳,用于搬运卡盘至上料台。设计Robot2配备2个手爪,能够同时抓取2个工件,车床和铣床同时加工不同工件,提高工作效率。 Robot1和Robot2都选用在同系列中具有最高动作能力的FANUC Robot m-20ia型六轴工业机器人,其性能参数如表3所示。每个手爪或夹钳由气动装置控制夹紧与松开,在手爪处配有指示灯,夹紧时处于常亮状态,便于检查。

表3 FANUC Robot m-20ia性能参数

2.4 比对仪

该智能制造生产线选用Renishaw Equator比对仪组件,其中包括SM25-2U测头组件、夹具板以及EQR-6测针交换架。比对仪具有降低检测成本、易于使用等优点,能够使用内嵌的过程监控功能生成图形,实时显示每个工件的检测结果,在智能生产线应用较广泛。在扫描比对过程中,利用三轴模拟扫描探头,探头贴近工件测量轮廓,快速得到测量数据,再与系统中预设的工件参数进行比对。

2.5 监控管理系统

智能制造生产线具有高自动化的特点,一旦出现问题,会导致所有部分均不工作,因此需要设计一个监控管理系统,实时监测各部分的工作状态和生产数据。该监控管理开关应具有以下功能:

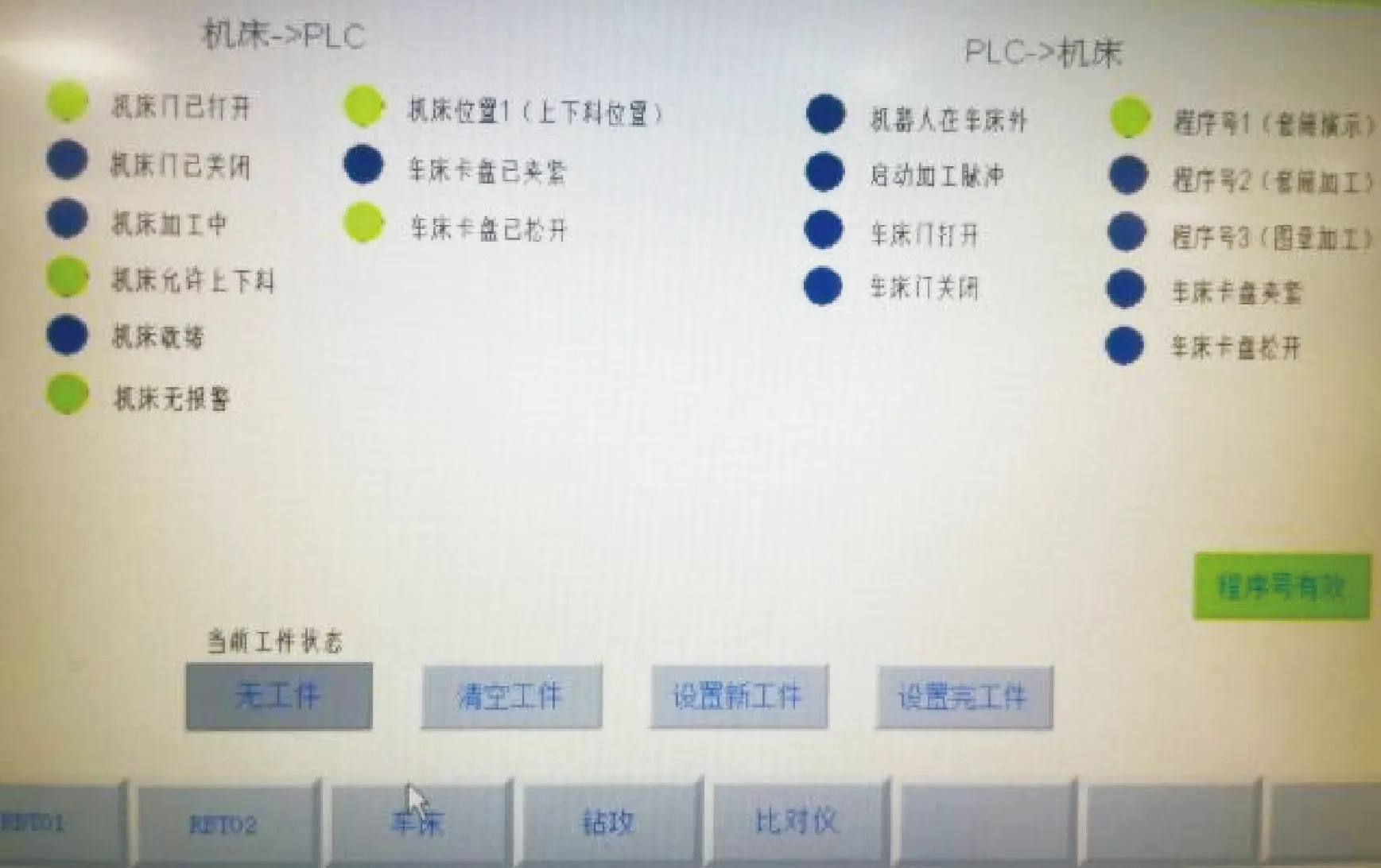

(1)设备工作状态分析。能够采集生产线各组成部分的工作状态和数据,图6所示为生产线监控系统菜单。

图6 生产线监控系统主菜单

(2)远程监控。一个总控开关对Robot1、Robot2、车床、钻攻中心以及比对仪进行统一监控,查看每一组成部分的状态,当不满足加工条件时,该状态会标红并自动报警,便于操作人员快速准确地检查并清除故障。

(3)管理运行。该系统除了监控作用,还应该起到上位机的作用,能够作为智能制造生产线的总控开关,管理运行生产线的手动、自动切换,暂停,循环停止,急停操作。

3 协同作业

为了提高生产效率,工件的加工需要实现自动化,即机器人、数控车床、加工中心等进行协同作业。而协同作业最关键的是各组成部分之间的通信,通过信息的传递与处理,达到完全自动化生产的目的。

3.1 FANUC机器人I/O分配

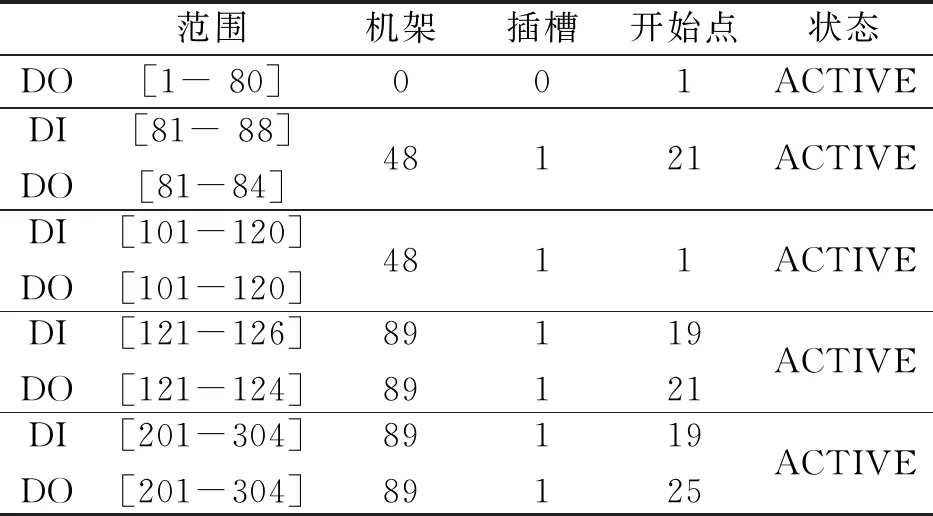

协同作业的关键是FANUC Robot的信号分配。I/O信号是机器人与末端执行器、外部装置等系统的外围设备进行通信的电信号,分为通用I/O(DI/DO)和专用I/O(UI/UO)。I/O地址分配可以将机器人软件中的DI/DO信号与外围设备对应起来。软件I/O信号称为逻辑信号,硬件I/O信号称为物理信号。将软件I/O逻辑信号与硬件I/O物理信号对应起来,实现工业机器人的软件端口与实际硬件设备的对应。由于篇幅原因,只列举已经分配和分配完成的。FANUC机器人I/O地址如表4、表5所示。

表4 Robot1 I/O地址分配

表5 Robot2 I/O地址分配

FANUC Robot I/O信号的详细分配如表6、表7所示,由于篇幅原因只列举较重要的一些。

表7 Robot2信号的详细分配

Robot1的程序包括HAND1_CLOSE托盘手爪夹紧,HAND2_OPEN工件手爪夹紧,PICK_PALLET抓取托盘,PUT_PALLET放置托盘,TASK3分拣台至上料台等;Robot2的程序包括CLOSE_CK6142车床门关闭,CLOSE_HAND机器人手爪夹紧,OPEN_HS_500钻攻门打开,TASK2车床上下料套筒等,在DI信号输入后DO信号输出,通过相关程序实现相应的操作。

3.2 FANUC Robot与PLC通信

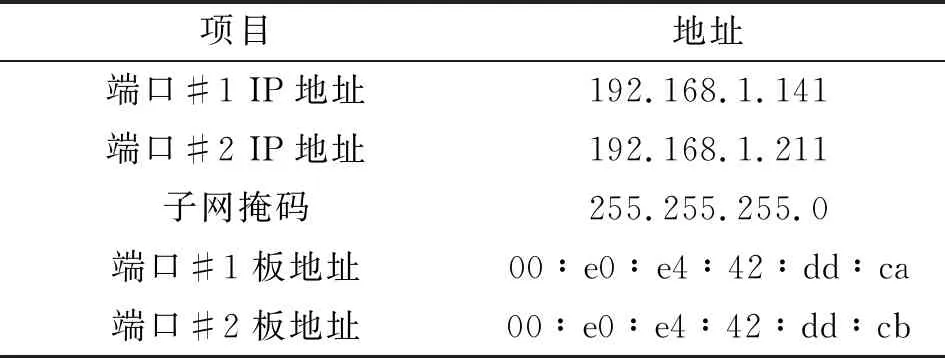

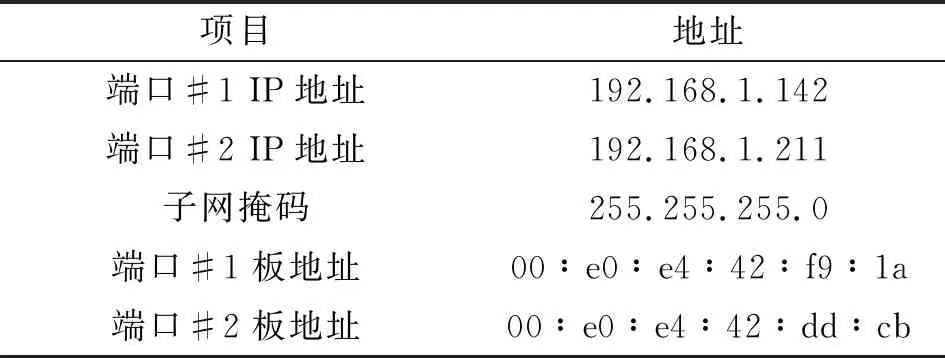

该生产线选用罗克韦尔公司的Allen Bradley系列Logix5555 PLC,将PLC的I/O接口与ROBOT的I/O对应,利用Ethernet/IP实现PLC与工业机器人的通信。Ethernet/IP是一种面向工业自动化的通信网络,可以实现智能设备I/O数据的传输。工业机器人在Ethernet/IP通信中一般作为适配器设备,必须进行适配器设定,设定如表8、表9所示。端口1和端口2分别与主板上的以太网接口CD38A和CD38B(优先选择)相对应,通常使用CD38A连接以太网、CD38B连接Ethernet/IP适配器。

表8 Robot1的IP地址设定

表9 Robot2的IP地址设定

在PLC梯形图中编写主程序。每1 000 ms向机器人控制装置发送读、写信息的触发作用;编写MSG程序段,定义了读取、写入各自的Explicit信息。设定信息程序段需要Class、Instance、Attribute、Service的值。读取机器人机架89、插槽1的输出,程序编写为Class(0x04),Instance 101(0x65),Attribute 3(0x03),Service(0x0E);写入输入,则程序为Class(0x04),Instance151(0x97),Attribute 3(0x03),Service(0x10)。

在该生产线中,串行通信信号由AB Logix5555PLC传递给工业机器人,由于AB系列PLC支持的通信协议比较多,包括:Ethernet/IP、DeviceNet/Modbus RTU/TCP等,而FANUC也支持Ethernet/IP以太网传输协议,所以两者可以通过以太网连接通信,物理层采用RS232C通信方式。

3.3 PMC与数控车铣通信

PMC是利用内置在CNC的可编程控制器执行机床顺序控制的可编程机床控制器,主要用于FANUC数控系统,可以利用PMC实现与数控车铣的通信。通信方式如图7所示。

图7 PMC与数控车铣通信

其中,X为来自机床侧的输入信号。PMC接收机床侧各装置的输入信号,在梯形图中进行逻辑运算,作为机床动作的条件以及对外围设备进行诊断的依据。Y为由PMC输出到机床侧的信号。在PMC控制程序中,输出信号控制机床侧的电磁阀、接触器等动作,满足机床动作的需要。G为由PMC侧输出到系统部分的信号,对系统部分进行控制和信息反馈(如轴互锁信号、M代码执行完毕信号等)。F为由控制伺服电机与主轴电机的系统部分侧输入到PMC信号。系统部分就是将伺服电机和主轴电机的状态,以及请求相关机床动作的信号(如移动中信号位置检测信号、系统准备完成信号等),反馈到PMC中去进行逻辑运算,作为机床动作的条件及进行自诊断的依据。部分X信号可由CNC直接读取。

3.4 PMC与比对仪通信

Renishaw比对仪提供EQ-IO输入/输出单元,能够使Equator比对仪连接一个自动化单元内的多个设备,EZ-IO软件极大简化了自动化制造单元的设置过程,可以进行配置,实现PMC与比对仪信号的通信。

3.5 整体网络通信

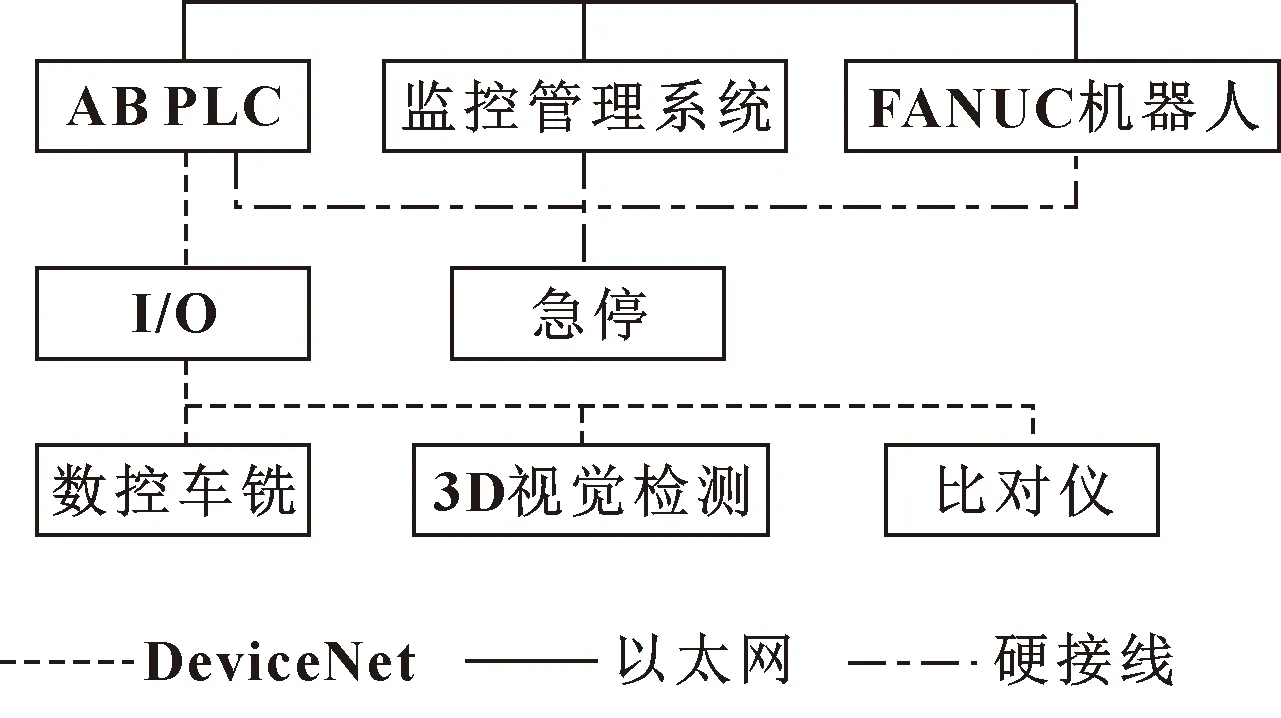

整个控制网络主要由EtherNet和DeviceNet组成,其中DeviceNet是一种低成本的通信连接,允许网络上的所有节点同时存取同一源数据,它将工业设备连接到网络,减少配线和安装工业设备的成本和时间,如图8所示。AB PLC基于DeviceNet网络[6],通过硬接线控制现场所有的I/O信号,完成PLC和所有终端设备之间的数据通信和指令传输。监控管理系统系统通过EtherNet与主控器和机器人进行通信,完成对生产线的可视化操控,同时用于报警信息的显示等。

图8 整体网络通信

4 生产线仿真与调试

根据各单元组成部分,利用软件,加载数控车床、钻攻加工中心、两个机器人、比对仪等各部件,构建加工环境、设置参数,建立智能制造生产线并模拟运行[7]。搭建的生产线示意如图9所示。

图9 生产线示意

根据仿真结果,进行生产线的实际布局与搭建,组件的智能制造生产线如图10所示。对该生产线进行生产测试,通过对比与分析,该生产线能很好地完成油缸套筒的自动化加工,并且能将效率提高25%以上。

图10 实际智能生产线

5 结论

针对实际生产需要设计并搭建一条智能制造生产线,包括数控车床、机器人、钻攻加工中心、比对仪、监控管理系统等组成部分,并投入生产试运行。

对各组成部分进行设计与选型,对信号的分配与传递进行了详细的定义和说明,并利用软件进行仿真。各组成部分能够较好地协同运行与工作,大大提高了自动化生产线的工作效率。

对各组成部分的设计与选型,生产线的搭建,信号的分配与传输,实现了制造生产线的自动化,具有一定的参考意义。