基于残差全连接神经网络机床传动轴刚度预测研究

2022-12-29林皓纯陈秀梅史凤梁王鹏家

林皓纯, 陈秀梅, 史凤梁, 王鹏家

(北京信息科技大学机电工程学院,北京 100192)

0 前言

当今工业正在进入高精度加工的时代,对于被加工零件的精度要求越来越高。其中主轴发热、装卡时的误差、机床刚度等因素都会对零件的精度有影响。经调研发现:刚度对精度的影响格外明显[1]。了解所使用加工机床设备刚度的大小对于企业有效管理、合理利用设备具有重要的现实意义。马荣梅[2]建立了一个非接触刚度测量系统,并通过试验表明:该系统可以通过电磁参数测得机床刚度。 LASPAS等[3]提出了一种利用准静态圆轨迹测量和识别五轴加工中心全平移刚度矩阵的方法,通过试验验证了它用于五轴机床刚度测量的可行性[3]。PAWEKO等[4]提出了一种新型的刚度工作空间系统。成都飞机工业公司立足于航空件的结构而提出的S试件对机床各项性能的反应出色。王耀辉[5]提出利用S试件曲率与机床刚度的关系得到机床的刚度性能的优劣。对于零件的加工误差和机床刚度之间关系的研究尚未见到,为了更好地研究机床刚度,本文作者利用一种残差全连接神经网络,寻求S试件加工误差与机床传动系统刚度的关系,建立了BC双转台机床传动系统刚度模型,并利用S试件轮廓误差对机床x、y、z轴的刚度性能进行预测。

1 建立机床传动轴误差模型

利用BC双转台五轴机床加工得到的S试件如图1所示。

对图1所示的S试件进行分析,将S试件的加工误差映射到机床的x、y、z轴上,得到各轴的位置误差、直线误差、角度误差、垂直度误差如表1所示。

根据BC双转台五轴机床的结构建立各部分的拓扑模型。将机床x、y、z轴的误差综合到刀头上,建立机床的低序体阵列和运动特征矩阵[6]。根据机床结构对各零件编序,其中刀头部件编号为6,被加工工件编号为9,利用多体动力学,得到刀头部件的理想空间位置点:

P6=(Ptx,Pty,Ptz,1)

(1)

刀头在工件坐标系内的理想成形函数为

(2)

刀头在实际工件坐标系内的位置可以表示为

P6r=(pwx,pwy,pwz,1)T

(3)

刀头在工件坐标系中的实际成形函数为

(4)

联立式(1)—式(4),可得BC双转台五轴机床空间误差模型,如式(5)所示:

(5)

2 基于残差全连接神经网络的刚度模型

在面对数据量较大的样本时,深层的全连接神经网络相比于其他网络,具有很强的推理能力和自学能力,尤其全连接神经网络在处理复杂的非线性关系时,具有强大的拟合能力,该网络可以充分拟合任何复杂的非线性关系[7]。相比其他神经网络,全连接网络中不存在专家赋权值的情况,神经元的权值是通过多次训练学习得到的,训练过程中,专家经验可以运用到样本的标记中,进而融入网络的计算中[8]。为了验证残差全连接神经网络对于提升预测准确率的有效性,分别建立了全连接神经网络和残差全连接神经网络进行比对。

2.1 残差全连接神经网络

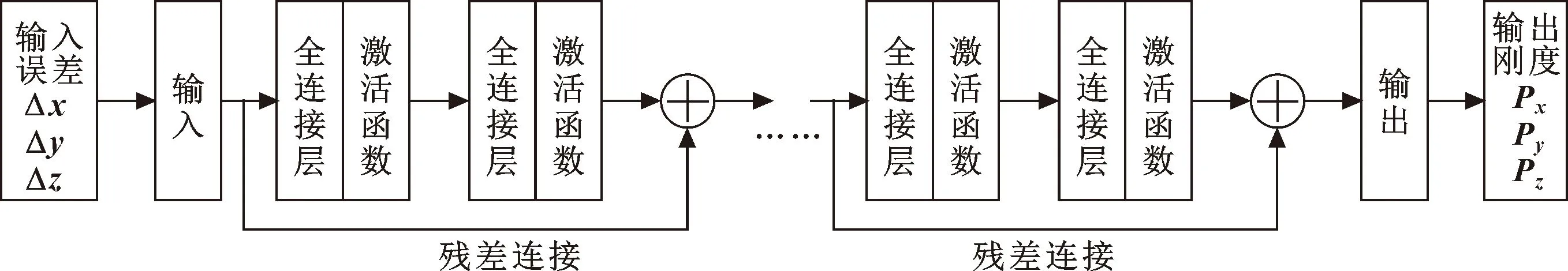

神经网络在训练过程中是通过多层非线性叠加得到的函数,且因为全连接神经网络的层数多,故大量的层数会导致梯度消失和梯度爆炸的问题,这些都会导致网络退化[9]。为了应对这种退化,可在全连接神经网络的基础上利用残差网络对全连接神经网络进行优化。将每一次残差连接前后进行对比,将相对概率较大的数据变为最终的分类结果,即可很好地避免梯度消失和梯度爆炸的情况[10]。文中使用的残差结构如图2所示。

图2 残差连接

将表1中测得的机床各轴数据进行处理得到对应的误差数据,并将误差数据作为优化后全连接神经网络的输入,通过优化后全连接神经网络进行运算,并多次迭代训练,得到机床各传动系统的刚度数据作为输出。优化后的残差全连接神经网络如图3所示。

图3 优化后的全连接神经网络

在图3所示的残差全连接神经网络中,第一层所用的残差连接的公式为

(6)

其中其余层所用的残差连接的公式为

(7)

选择Sigmod函数作为激活函数,它具有以下优点:Sigmod函数连续可导;数据可压缩,且幅度不变;前向传输方便;它易导致梯度消失的缺点可由残差结构来补足。

网络模型层数越多,其精确越高,但是训练次数增加,计算量增大,为了使模型尽可能精确,并且节约计算资源和内存使用,通过多次迭代训练,-取残差全连接层网络深度层数为18层。

将表1测得的x、y、z轴所有数据分别处理得到12组误差数据为输入向量,将其作为第一个残差全连接模块的输入I={x1,x2,x3,x4,y1,…,z4},进行多次残差运算。根据残差全连接层的输出结果,通过式(8)计算输出的数据,得到最终输出的机床各传动系统的刚度:

P=w[out]α[h]+b[out]

(8)

式中:α[h]为第h个残差全连接层的输出向量;w[out]为输出层的权重矩阵;b[out]为输出层的偏置向量;P为神经网络输出值,输出为Px、Py、Pz,分别为机床x、y、z方向传动系统的刚度。

2.2 全连接神经网络

为了进行比较,文中建立了全连接神经网络。将表格1中数据进行处理作为输入代入全连接神经网络,通过多次迭代训练得到机床各传动系统的刚度作为输出,全连接神经网络结构如图4所示。

图4 全连接神经网络

(9)

3 试验验证

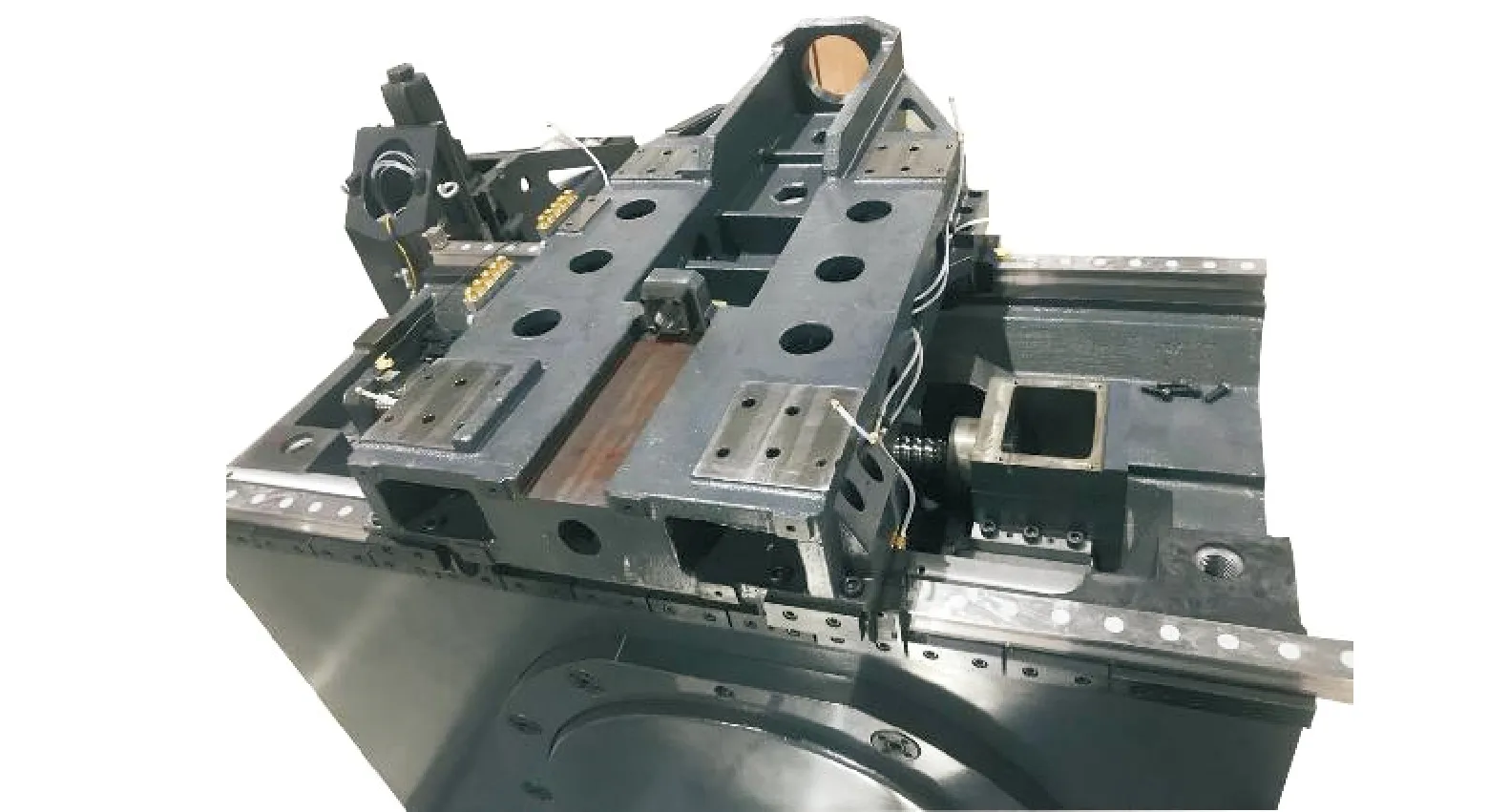

为了验证残差全连接神经网络模型,搭建机床传动系统刚度测试试验台,通过仪器直接测量其直线刚度,试验台如图5所示。

图5 进给系统刚度测量试验平台

激励系统选择力锤[型号MSC-3(ICP/LEMO)],其最高激励的频率达到3 000 Hz,如图6所示;采集系统选择东方所INV3018C智能信号采集处理分析仪。选择东方智测(北京)科技有限公司的ICP三轴加速度传感器INV9832-50采集激励信号,它可以采集测量点x、y、z方向三通道的信号。

图6 MSC-3(ICP/LEMO)型号力锤

实际测得机床传动系统的x轴方向刚度为1 137.5 N/mm,与残差全连接神经网络训练得到的机床传动系统的x轴方向刚度1 128.36 N/mm进行对比,验证了所搭建网络模型的有效性。将残差全连接神经网络模型与全连接神经网络模型分别与实际测得机床传动系统的刚度进行对比,绘制曲线如图7所示。

图7 2种神经网络预测的刚度准确率

从图中可以看出:优化后的残差全连接神经网络精度比全连接神经网络精度高约10%;同时,在迭代次数达到70次后,2条精度曲线均接近平稳。结果表明优化后的神经网络容易训练,其收敛速度更快,在迭代次数达到70次后,残差全连接模型精度达到80%左右。

4 结论

文中提出一种利用残差全连接神经网络对机床传动系统刚度进行预测的方法,该方法在全连接神经网络得出非线性关系的同时,避免了层数很多的全连接神经网络在进行特征学习时所出现的梯度爆炸、梯度丢失等问题。试验证明:这种新的预测方法能很好地对机床传动系统刚度进行预测,基于残差连接的全连接神经网络可以通过对于S试件误差预测数控机床各传动轴的刚度,为之后机床的刚度评价及优化提供基础。