退火保温时间对汽车用冷轧IF钢组织性能的影响

2022-12-29唐小勇杨源华

彭 冲,唐小勇,杨源华

(新余钢铁集团有限公司,江西 新余 338001)

0 引言

现代汽车的发展趋势是减重、节能、防腐、防污染、防噪音和安全舒适等,为适应这一发展的需求,对汽车用钢材性能的要求越来越高。汽车深冲用冷轧IF钢是汽车制造所需钢材的主要品种之一,市场需求量大,前景十分广阔[1-3]。冲压成形性能是汽车制造用钢材的首要要求,冷轧汽车板的深冲性与其有利织构组分的大小密切相关,有利织构{111}/{100}越高,塑性应变比r 值越高,深冲性能越好。IF 钢按冲压级别可分为商用级(CQ)、普通冲压级(DQ)、深冲压级(DDQ)、特深冲压级(EDDQ)和超深冲压级(SEDDQ)等系列。另外随着汽车减重、节能降耗的需要,薄规格的深冲IF钢也将会应用得越来越广泛,这对材料的表面质量、各向同性和强度都提出了更高的要求。

目前,新余钢铁集团有限公司(以下简称新钢)已具备大批量生产全系列汽车用冷轧IF钢的能力,但部分薄规格产品存在性能波动较大的问题。在诸多生产工序中,退火工序是最关键的环节,直接影响成品板的最终性能[4-5]。本文结合新钢冷轧薄板退火工艺装备的特点,研究了退火保温时间对薄规格IF 钢组织与性能的影响,为优化薄规格IF 钢生产工艺提供了依据。

1 试验材料与方案

1.1 试验材料

此次退火实验选用的材料为新钢卷板厂生产的0.35mm厚度冷轧硬板,实验钢化学成分见表1。由表1可以看出,实验钢化学成分较普通IF钢,Mn元素和Alt含量更高,Ti元素含量更低,同时为了避免二次加工脆性,将P元素含量控制在0.015%以内[6-8]。

表1 实验钢化学成分(质量分数)%

1.2 试验方案

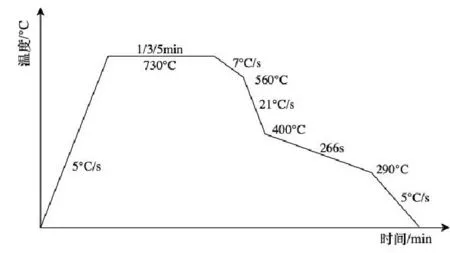

试验仪器为日本ULVAC 理工株式会社生产的CCT-AY-Ⅱ连退模拟试验机,冷轧硬板的模拟连退试验方案如图1所示。保证连续退火工艺中其他工艺参数不变,在退火温度为730℃下,以保温时间为变量,选取了1min、3min 和5min 三个不同的保温时间分别开展试验,并在ZEISS 光学显微镜、CMT5105 万能拉伸实验机、ZEISS ULTRA 55 热场发射扫描电镜上进行检测分析。

图1 试验钢模拟连退试验方案

2 实验结果与分析

2.1 退火保温时间对微观组织的影响

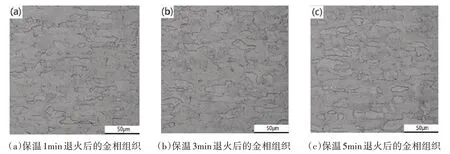

试验钢经不同保温时间退火后的金相组织如图2所示。由图2可以看出,在设定的退火温度下,试样在升温过程中,其冷轧组织基本已完成了回复和再结晶过程,因此沿轧向伸长的纤维状组织大部分都转变成了等轴状。而随着保温时间的延长,主要发生的是再结晶晶粒的合并长大以及均匀化行为。保温时间的增加促进了溶质原子在晶界附近的迁移,试样中原子的扩散行为更加活跃,因此使得晶粒的尺寸得到发展。此外还可以看出,随着保温时间的增加,各退火晶粒之间的尺寸差异减小。

图2 试验钢经不同保温时间退火后的金相组织

2.2 退火保温时间对力学性能的影响

试验钢经不同保温时间退火后的力学性能如表2所示,试验钢退火后力学性能随保温时间的变化曲线如图3所示。

由表2可以看出:当保温时间从1min 增加到5min,退火试样的屈服强度从140MPa 降低到120MPa,降低了20MPa,但抗拉强度从304MPa降低到299MPa,变化很小,由此可见保温时间的延长对试验钢抗拉强度的影响比较微弱;试样的屈强比从0.46 降低到0.40,下降幅度较大,但下降速度随保温时间的延长而有所放缓,试样铁素体晶粒尺寸的增加和位错密度的减少必然使材料的强度降低,而试样屈强比的降低则代表了试样变形区域的增加,从而使得试样的变形能力增强,这对试样之后的成形过程是有利的;试样的断后伸长率在保温1min时为37.5%,但在保温5min后增加到了40.1%,试样的塑韧性有了较大的提升。

表2 试验钢经不同保温时间退火后的力学性能(90°方

塑性应变比(r 值)和平面各向异性指数(Δr)均是反映钢带成形性能的重要指标,保持各向同性有利于成形时材料在各个方向上稳定流动和相互协调,尤其是对某些圆筒形深冲件,如电池壳或滤清器等,能使壁厚减薄均匀并且无制耳[9]。图3(b)反应了保温时间对塑性应变比(r90)以及平面各向异性指数(Δr)这两个成形性能指标的影响。随着保温时间的增加,r90逐渐增大,经保温5 min 退火处理后试样的r90最大,为2.22。但同时,试验钢在各个方向上性能的均匀性随退火时间的增加而受到了负面影响,保温时间延长的过程中也导致了Δr的增加。

图3 试验钢退火后力学性能随保温时间的变化曲线(90°方向)

从上述实验数据来看,退火保温时间在5min时,试验钢屈强比最低,延伸率和r 值最高,综合力学性能最佳。但考虑到实际生产以及效益等因素,保温3min后退火是最佳选择。

2.3 退火保温时间对织构的影响

IF 钢深冲性能与再结晶织构密切相关[10-11],因此有必要对试验钢的织构进行分析。利用EBSD实验手段分别对在1 min、3 min 和5 min 保温时间下模拟退火的试样进行织构观察。试验钢经不同保温时间退火后的ODF 图(欧拉角ϕ2=45°)如图4所示。由图4中可以看出,不同保温时间下的退火织构也都表现为强的γ织构和弱的α织构。

图4 试验钢经不同保温时间退火后的ODF图(欧拉角ϕ2=45°)

图5为试验钢经不同保温时间退火后的α 和γ取向线上的织构密度分布图。由图5可以看出,在退火织构中,{111}<112>织构强度最高且含量最多,{111}<110>织构和{112}<110>织构稍弱,{001}织构的含量极少。图5(a)反应的是不同保温时间下α 取向线上各织构的强度,可以看出在保温时间为1min 时,曲线下覆盖的面积较大,而随着保温时间的延长,曲线下的整体面积减小,意味着整个α 织构的强度是随着保温时间的增加而减小的。图5(b)反应的是不同保温时间下γ 取向线上各织构的强度,可以看出γ 取向线上最大织构密度值在保温1min 时只有12,保温3min 后织构密度的最大值达到了近16,因此延长保温时间对增加γ 织构的强度和提升r 值有明显效果。但在保温时间增加后,γ取向线上各织构之间的强度差异变大,这使得材料的Δr值偏高。

图5 试验钢经不同保温时间退火后的α和γ取向线上的织构密度分布图

3 结论

通过对冷轧硬板进行退火模拟试验,研究了退火保温时间对薄规格IF 钢最终组织和性能的影响规律。经对实验数据的分析得出如下结论:

(1)试验钢的退火组织均为单一铁素体,整体为饼形,但部分退火态晶粒仍沿轧制方向有一定程度的伸长。退火保温时间的延长使得再结晶行为更充分,晶粒更均匀,等轴晶粒比例增加,晶粒尺寸增大。

(2)退火保温时间延长,屈强强度、抗拉强度变化不大,延伸率、塑性应变比和平面各向异性指数提高。

(3)在退火织构中,{111}<112>织构强度最高且含量最多,{111}<110>织构和{112}<110>织构稍弱,{001}织构的含量极少。退火保温时间的延长使得{111}和{112}面织构的含量增加,而{001}面织构所占百分比降低。

(4)针对本试验钢,保温时间在5min 时,退火后综合性能最佳。但考虑到生产的实际情况,保温3min后退火是较好的选择。