润湿性梯度集油表面制备及摩擦性能研究*

2022-12-28王春莹伊文静刘长松栗心明

王春莹 伊文静 刘长松 栗心明

(青岛理工大学机械与汽车工程学院 山东青岛 266520)

在摩擦系统中,由于接近外部热源或内部摩擦生热,表面会出现热梯度[1],造成润滑油迁移。一方面,迁移有助于液体润滑剂在摩擦表面的润湿;另一方面,意外的迁移可能会中断润滑油的流动,使接触区域部分或全部乏油,从而导致润滑失效[2-5]。目前,运用表面张力驱动液滴迁移成为研究热点,构造的方式也多种多样。例如马兰戈尼效应,它是由于乙醇蒸发引起沿液/气界面的表面张力梯度,使杯中生成的液滴沿着玻璃表面向下流动的现象[6]。除了上述蒸发诱导的液体表面张力梯度外,还有其他机制可以在没有任何外力的情况下驱动液体在固体表面上移动。例如,沙漠甲虫利用其表面微观结构收集雾气[7],它是通过表面结构操纵液滴迁移。目前已被证明能够调节迁移的方式有:粗糙化固体表面,制造各向同性、各向异性或分级结构图案,涂覆润湿性涂层。

1979年,FOTE等[8]发现,将具有锐边(约2 mm)的固体表面粗糙化或在边缘制造划痕能有效地防止润滑剂迁移。虽然这些宏观上的粗糙结构并不总是适合摩擦表面上实现,但它为通过构造表面结构阻止液滴迁移提供了早期的设想。KLIEN等[9]在具有热梯度的表面上,沿热梯度方向制造划痕,观察表面的迁移行为,发现随着迁移的进行,表面划痕可以汇聚润滑剂,一定程度上阻碍了迁移。另外,在粗糙表面,温度梯度也会对迁移产生影响。WANG等[10]发现,在粗糙表面上,当温度梯度足够大时会发生定向润滑剂迁移;否则,润滑剂倾向于向2个方向移动。将固体表面粗糙化虽然能够实现控制迁移,但是表面粗糙度在本质上是“随机的”,其对迁移的影响无法精确控制。因此,可以在表面上设计规则的图案化微结构,以实现对迁移的可控。WANG等[11]在钛表面制备了规则微凹图案的疏油单分子膜,其可以在设计区域牢固锁住润滑剂。DAI等[12]进一步掲示了对齐的微槽,在垂直于热梯度的方向上容易限制润滑剂的迁移,同时在平行方向上引导迁移。此外,微槽在平行方向上对润滑剂迁移的加速作用也得到其他研究者的证实[13]。除了构造粗糙表面和微图案,在表面涂覆化学涂料也可以实现迁移的调控。ROBERTS和TODD[14]发现,在摩擦区域涂上低表面能材料,如碳氟化合物,可以形成屏障,限制润滑剂在空间组件中的迁移。CHAUDHURY和WHITESIDES[15]通过使癸基三氯硅烷的蒸汽在硅晶片上扩散,成功地制造了表面张力梯度表面,证明了具有空间梯度的表面能够导致放置在其上的水滴向上移动,实现对液滴迁移的控制。

受上述方法的启发,本文作者利用等离子轰击的方法,在硅片表面上生成大量羟基基团,随后用十八烷基三甲氧基硅烷的水解和脱水反应生成聚硅烷与硅片表面紧密结合;然后经过紫外线的光照使其表面再次氧化,形成润湿性梯度;最后采用甘油表征梯度表面的润滑性能。机械零部件的摩擦和磨损是影响机器使用效率的重要原因,因此润滑轨道上润滑油自集性能的研究,对于有效地延长机器的使用寿命有着重要的意义。

1 试验部分

1.1 试验材料

晶向[1 1 1]的硅片,尺寸为5.08~20.32 cm,浙江硅晶电子科技有限公司生产;石油醚、无水乙醇,均为分析纯,天津富宇精细化工有限公司生产;甘油,分析纯,上海麦克林生化科技有限公司生产;十八烷基三甲氧基硅烷(ODS),质量分数为90%,上海麦克林生化科技有限公司生产;去离子水,采用上海砾鼎水处理仪器制备。

1.2 试验方法

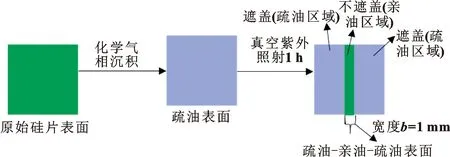

选用表面亲油的晶向[1 1 1]的硅片,用玻璃刀将其切割成1 cm×1 cm大小的样品。采用石油醚、无水乙醇、去离子水依次超声清洗硅片样品,每次清洗约15 min(清洗时间可根据样品的干净程度略微增加或减少),之后用氮气吹干。将硅片放在等离子清洗机中处理10 min,取20 μL的ODS放入5 mL的小烧杯中,将其和硅片一起放入密封的聚四氟乙烯盒中,在干燥箱中150 ℃下保温3 h,得到疏油的表面。在疏油的硅片样品表面两边区域位置用遮盖物进行遮挡,使中间未遮盖区域宽度b为1 mm,将硅片放在真空紫外灯下照射1 h后取出,最终得到疏油-亲油-疏油的条状梯度表面(oleophobic-oleophilic-oleophobic简称OIO)。OIO表面具体制备过程如图1所示。

图1 OIO表面制备过程

1.3 表征与分析

用接触角测量仪(JC2000C1B型,上海中晨生产)测量甘油在原始硅片、ODS硅片和OIO硅片表面的接触角,甘油体积均为5 μL;用傅里叶红外光谱仪(FT-IR,U-4100型,日本Hitachi生产)对制备的梯度试样进行表面成分分析;采用摩擦磨损试验机(UMT-3,美国 CETR公司生产),通过点接触往复运动测量梯度试样的摩擦学性能。试验时,钢球静止,滑块往复运动,往复运动行程为6 mm,OIO表面固定在往复运动的滑块上。试验结束后,在共聚焦显微镜(VK-H2J100,基恩士)下观察样品表面磨痕形貌。

2 结果与讨论

2.1 集油能力

将甘油分别滴在ODS硅片和OIO硅片表面,如图2所示,发现ODS硅片表面油滴呈现球形,向四周铺展,而经过紫外灯光照处理OIO硅片表面的油滴呈现椭圆形,定向铺展。这是由于OIO表面对润滑油的界面张力不同,其边界上的非平衡表面张力会驱动条状亲油区域附近的润滑油向中心润滑轨道聚集,阻止润滑油向外迁移。

图2 ODS硅片和OIO硅片表面油滴形状对比

2.2 润湿性能

分别选取3个不同的位置,用接触角测量仪测量甘油在原始硅片样品表面的接触角,取平均值,得到接触角为45.5°,如图3(a)所示,表明原始硅片样品表面亲油。同时测量了甘油在ODS改性硅片样品表面的接触角,甘油的接触角达到了90°如图3(b)所示,表明ODS硅片样品表面疏油。

图3 原始硅片和ODS硅片表面甘油的接触角

对所制备的OIO表面进行润湿性能实验测试。如图4(a)所示,将5 μL的甘油滴在疏油亲油的交界处,然后用接触角测量仪进行连续拍摄。可见,开始时甘油液滴自疏油区域O向亲油区域I快速移动,如图4(b)(c)所示;直至移动到亲油区域的正中央停止,过程时间为5 s,接触角保持在60°,如图4(d)所示。

图4 甘油自疏油区域向亲油区域运动的过程

随后对所制备的OIO表面的3个区域进行甘油的接触角测量。将5 μL的甘油滴在两侧区域(区域O)时测得接触角为90°,滴在中间区域(区域I)时测得接触角为60°。因为交界处两侧润湿性能的不同,液滴会自发地从疏油区向亲油区运动。

具体原理为:硅片经过等离子清洗机处理后表面发生氧化反应,其表面含有丰富的羟基基团,将处理后的硅片和ODS一起放入聚四氟乙烯盒中保温3 h,ODS作为有机前驱体会首先挥发成气态分子,与盒里的水分子发生水解反应,和硅片表面的羟基发生脱水反应,以Si-O-Si键结合,ODS与基底硅片紧密地结合在一起,形成单分子层,使硅片表面具有较低的表面能,具有了疏水疏油的性能[16];疏水表面硅片经真空紫外线照射1 h,波长为172 nm的紫外线释放出足够的能量,使氧分子具有足够氧化性与硅片表面的烷基发生氧化反应,因此经过紫外线照射的区域表现出亲水亲油性[16],而有遮盖物遮挡的区域仍然保持疏水疏油性。

为了验证ODS分子在硅片表面的存在、薄膜的成键和经过紫外线的照射后发生氧化反应生成羟基的特性,采用傅立叶红外光谱仪对制备的OIO表面进行了分析,检测了疏油区域O和亲油区域I表面的官能团。如图5所示,亲油区域I的硅片表面在1 353和1 380 cm-1处有强烈的吸收峰,符合-OH基团的特征峰(1 330~1 420 cm-1)[16];而疏油区域O的硅片表面在1 450 cm-1处有强烈的吸收峰,符合-CH3的特征峰(1 450 cm-1)[17]。这表明在化学气相沉积后,ODS长链生长在硅片基底上;而由于烷基的光响应特性,经过172 nm的紫外光照射后,长链分子发生氧化反应生成-OH,所以在图5中区域I表面有-OH的吸收峰;经过遮挡的区域未受到紫外线的照射,没有发生氧化反应,所示区域O表面有-CH3的吸收峰。

图5 亲油区域I和疏油区域O的FT-IR图谱

2.3 摩擦特性

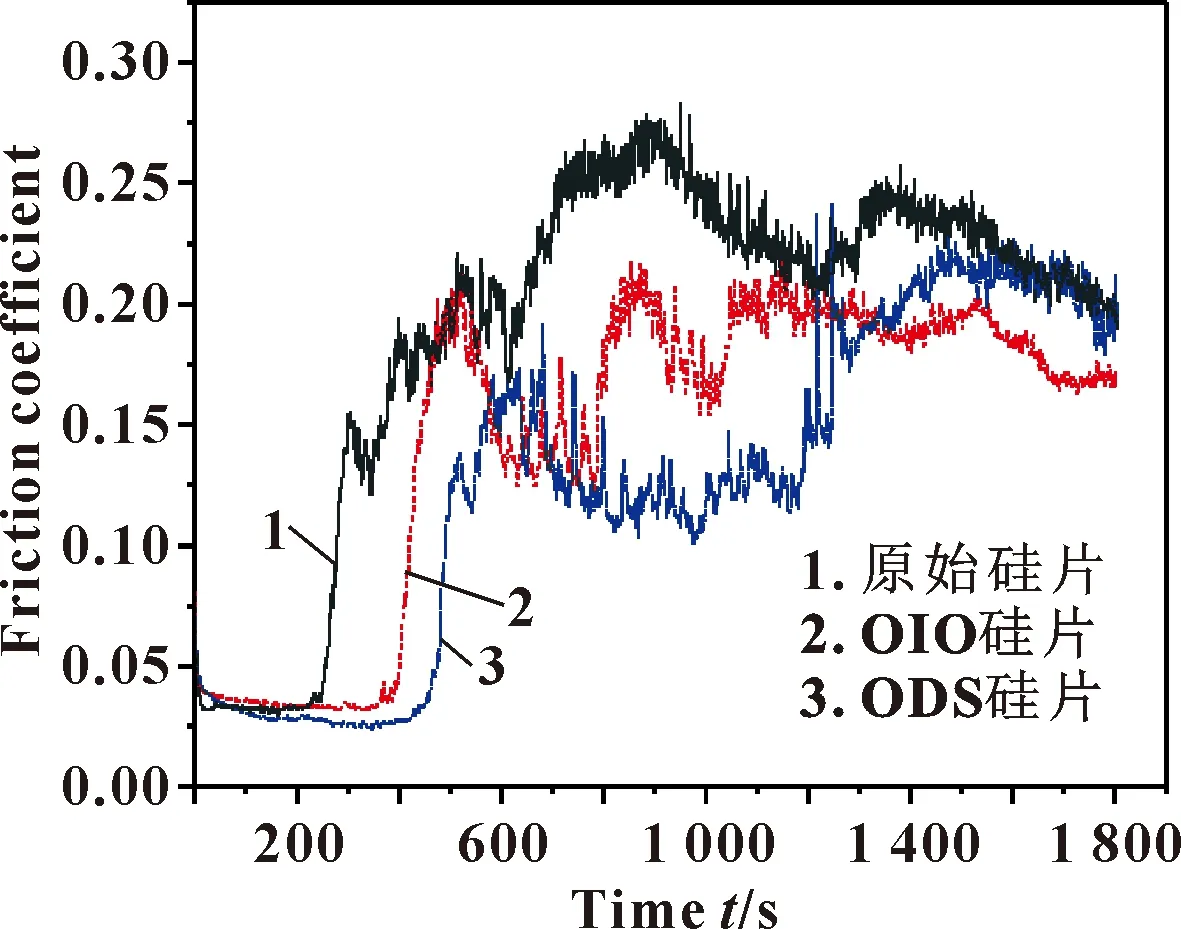

在往复频率2 Hz、载荷8 N和限量供油的条件下,在UMT摩擦磨损实验机上进行了1 800 s的摩擦实验,得到的原始硅片和OIO表面的摩擦因数如图6所示。可以看出,ODS硅片和OIO硅片表面的摩擦因数分别在500、400 s时快速上升,即OIO表面摩擦因数快速上升时间比ODS表面提前;且在800~1 200 s时间段内ODS表面的摩擦因数比OIO表面的要低。这是由于化学沉积在硅片表面镀的一层单分子膜,在紫外线光照下被破坏掉一部分,使OIO表面初始摩擦因数较高。ODS硅片在1 200 s时摩擦因数突然上升,在1 200 s时与原始硅片摩擦因数重合;而OIO表面在1 600 s后摩擦因数明显比原始硅片和ODS硅片低。这是由于在1 200 s时ODS硅片表面的沉积膜被破坏,此后摩擦因数变化趋势和原始硅片表面基本一致;而OIO表面由于其高集油性能,摩擦因数明显比另外2个表面的低。

图6 不同表面摩擦因数随时间的变化

原始硅片在经过1 800 s的摩擦磨损实验后,摩擦因数维持在0.2左右,而OIO硅片在经过1 800 s的摩擦磨损实验后,摩擦因数为0.172,相比原始硅片降低了7.5%。可见,OIO表面集油效果增强,能减少润滑油中断,降低了摩擦因数。

2.4 表面形貌

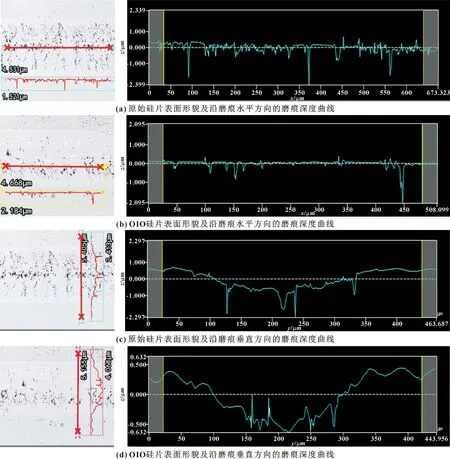

摩擦磨损试验后,在共聚焦显微镜于20倍下观察原始硅片和OIO硅片表面形貌及磨痕深度,结果如图7所示。如图7中左侧图所示,原始硅片在经过30 min点接触磨损以后,在磨损区域有很多凹坑,且呈直线分布;而OIO硅片磨损表面的凹坑很少,且分布很散。可见,OIO硅片表面磨损情况明显比原始硅片表面轻微。

图7 原始硅片和OIO硅片表面磨损形貌及磨痕深度曲线

在图7(a)(b)的左侧图中任意选取与磨痕方向水平的区域,比较原始硅片和OIO硅片表面沿着磨痕水平方向上的横截面深度,如图7(a)(b)右图所示。原始硅片表面磨痕横截面曲线变化很大,呈现锯齿形,且磨痕深度最大达到了2.339 μm,这说明原始硅片磨损严重,表面出现了深度大小不一的凹坑。而OIO硅片表面磨痕横截面曲线变化很小,只出现了几个峰谷,且磨痕的深度最大只有2.095 μm,这说明OIO硅片表面磨痕较轻,只出现了几个很小的凹坑,且OIO硅片表面磨痕深度比原始硅片表面磨痕深度浅。

同样地,在图7(c)(d)的左侧图中任取垂直于磨痕方向的一部分,比较了2种硅片表面垂直磨痕方向上的横截面深度,如图7(c)(d)右图所示。原始硅片磨痕深度达到了2.297 μm,而OIO硅片则只有0.632 μm。可见,原始硅片的磨损程度明显比OIO硅片的磨损程度严重。所以,OIO硅片能够起到使油回流的作用,明显降低表面的磨损量。

3 结论

(1)采用化学气相沉积和紫外线照射方法制备的OIO表面,能够有效地增加表面的集油性能,防止润滑油向轨道外逃逸,阻止润滑油中断的现象。

(2)在有限供给油的条件下,制备的OIO表面能有效降低摩擦因数,相比原始硅片,OIO硅片相同条件下可使摩擦因数平均降低7.5%。

(3)摩擦磨损实验后,OIO硅片表面的磨痕深度明显比原始硅片表面的磨痕深度浅,这说明制备的OIO集油表面,润滑性能好,能够有效地减少表面磨损。